Сырьевая смесь для получения пеносиликатного материала и способ изготовления пеносиликатного материала (варианты)

Иллюстрации

Показать всеИзобретение относится к вспенивающимся композициям на основе магматических алюмосиликатных пород, в частности к производству пеносиликатного теплоизоляционного материала. Сырьевая смесь для изготовления пеносиликатного материала, включающая магматическую породу и газообразователь, содержит магматическую породу с содержанием SiO2 40-75 мас.%, в качестве газообразователя - цеолитсодержащий туф и дополнительно - плавень, содержащий 40-84 мас.% Na2O или К2О, при следующем соотношении компонентов, мас.%: указанная порода 45,0-77,0, указанный плавень 8,0-15,0, цеолитсодержащий туф 15,0-40,0. Способ изготовления пеносиликатного материала включает приготовление указанной выше сырьевой смеси смешиванием ее компонентов, увлажнение ее водным раствором жидкого стекла с плотностью 1,15-1,3 г/см3 в соотношении твердое:жидкое 1,4-1,9, изготовление гранул формованием, сушку и вспенивание гранул посредством обжига при температуре 700-900°С. По другому варианту изготовление гранул осуществляют посредством вылеживания увлажненной сырьевой смеси до затвердевания с последующим дроблением затвердевшей массы. По обоим вариантам способа вспенивание осуществляют в формах или в свободном состоянии. Технический результат - снижение энергозатрат, изготовление пеносиликатных материалов с широким диапазоном плотности. 3 н. и 4 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к вспенивающимся композициям на основе магматических алюмосиликатных пород, предназначенным для производства пеносиликатного теплоизоляционного материала - аналога пеностекла. Оно может использоваться для производства легких пеносиликатных материалов, применяемых как самостоятельные строительные материалы в несущих элементах зданий с теплоизолирующими и звукоизолирующими свойствами, как теплоизолирующий материал, а также в качестве легкого заполнителя бетона.

Известно, что блочный и гранулированный строительный пеносиликатный материал (пеностекло) изготавливается из смеси тонкоизмельченного стекла (специально сваренного или боя) и газообразователя или из смесей тонкоизмельченных природных алюмосиликатных пород с технологическими добавками без предварительной варки стекла из них.

Известны различные составы для изготовления блочного пеносиликатного материала (пеностекла) из тонкоизмельченного стекла, когда в качестве газообразователя используются углеродсодержащие материалы: графит, уголь, сажа, карбид кремния и др., или карбонатные материалы [Ф.Шилл. Пеностекло (производство и применение) - М.: Изд-во литературы по строительству, 1965, стр.53], или композиция из углеродсодержащих и карбонатных материалов [Патент РФ №2291125, МПК С03С 11/00]. Процесс изготовления блочного пеносиликатного материала (пеностекла) состоит из тонкого измельчения специально сваренного или боя стекла, смешивания с газообразующим веществом, засыпки смеси порошков в жаростойкую форму, вспенивания блока, его отжига и охлаждения.

Известны различные составы для изготовления пористого заполнителя в бетоны - гранулированного пеносиликатного материала (гранулированного пеностекла), когда в смесь порошков отходов стекла и газообразователя вводят дополнительно связующий раствор, например известковое молоко [Патент РФ №2109700, МПК С03С 11/00]. Для изготовления пористого заполнителя вспенивающую смесь порошков увлажняют связующим раствором, из влажной массы готовят сырцовые гранулы, которые затем сушат, вспенивают и охлаждают.

Недостатками известных составов для изготовления как блочного, так и гранулированного пеносиликатных материалов из тонкоизмельченного специально сваренного стекла или из боя стекла являются:

- высокие энергозатраты при специальной варке стекла, которая осуществляется при 1400-1450°С;

- прямая зависимость производства пеностекла от объема техногенных и бытовых отходов стекла в случае их использования в качестве основного источника сырья. Незначительные объемы отходов стекла в большинстве регионов России не позволяют запускать данные производства;

- высокие энергозатраты, обусловленные высокой температурой вспенивания композиций на основании боя стекла и углеродистых газообразователей, которая, как правило, не ниже 850°С;

- отсутствие способов изготовления из одного состава сырьевой смеси как блочного, так и гранулированного пеноматериала.

Известны составы сырьевых смесей и способы изготовления как пористого заполнителя в бетоны, так и блочного теплоизоляционного пеносиликатного материала из алюмосиликатных пород без их предварительного плавления в стекло.

Наиболее распространенным алюмосиликатным сырьем для изготовления пористого заполнителя (керамзита) является вспучивающаяся легкоплавкая глина. На территории России мало хорошо вспучивающихся глин, поэтому керамзитовый гравий выпускается, как правило, с насыпной плотностью выше 600 кг/м3, что не позволяет достичь хорошего теплоизолирующего эффекта в строительных конструкциях. Снижение плотности керамзита достигается за счет введения в состав специальных технологических добавок. Например, известна сырьевая смесь для изготовления керамзита с насыпной плотностью 280-400 кг/м3, содержащая, мас.%: глинистое сырье - 84-95; нефтешлам - 4-6; ПАВ (отход защелачивания дизельного топлива) - 1-10 [Патент РФ №2287499, МПК С04В 14/12].

Недостатками составов для изготовления керамзита и известного решения в частности являются следующие:

- высокая температура обжига (1100°С и выше);

- для изготовления керамзита пониженной насыпной плотности требуются специальные технологические добавки, объемы поставок которых не гарантированы;

- керамзитовая пористая структура характеризуется крупной неравномерной пористостью с большим количеством открытых пор. Это определяет пониженные значения механической прочности и высокие показатели водопоглощения;

- глины большинства месторождений России из-за высокой запесоченности не пригодны для производства керамзита.

Известны составы шихты для изготовления блочного пеносиликатного материала (пеностекла) с использованием алюмосиликатных горных пород без их предварительного плавления в стекло, включающие, мас.%: нефелиновый сиенит - 5-15; бой тарного стекла 45-55; гидрат окиси натрия - 7-9, вулканическое стекло - остальное [Патент РФ №2164898, МПК С03С 11/00]. В состав такой шихты не входит специальное вспенивающее газообразующее вещество, а вспенивающим газом являются пары воды, образующиеся при высоких температурах за счет конденсации химически связанной воды - группировок Si-OH, образованных в природных алюмосиликатах при их механоактивации.

Недостатками такой шихты для изготовления блочного пеностекла являются:

- высокие энергозатраты на механоактивацию твердых компонентов шихты после их тонкого измельчения. Механоактивация необходима для формирования силоксановых группировок Si-OH, за счет которых осуществляется высокотемпературное выделение паров воды и вспенивание шихты;

- невысокое содержание в составе шихты магматической алюмосиликатной породы - нефелинового сиенита, составляющее 5-15 мас.%;

- в качестве вулканического стекла предусматривается использование перлитов, которые в России представлены преимущественно одним Мухор-Талинским месторождением в Республике Бурятия, а Европейская часть России не имеет перлитовых месторождений;

- высокое содержание боя тарного стекла в составе шихты - 43-55 мас.%;

- использование в качестве плавня только гидрата окиси натрия (NaOH), которая является экологически небезопасным веществом;

- по известному составу шихты предусматривается изготовление только блочного пеноматериала.

Развитие индустриальных процессов в настоящее время требует комплексного подхода для создания производств строительных материалов. При этом сырье должно быть широко распространенным, а технологии обеспечивать изготовление широкого ассортимента изделий. К широко распространенным алюмосиликатным породам относятся магматические породы. По содержанию SiO2 магматические породы подразделяются на ультраосновные (SiO2- 40%), основные (SiO2 40-55%), средние (SiO2 55-65%), кислые (SiO2 65-75%) и другие типы магматических пород. Температура естественного плавления магматических пород с содержанием SiO2 40-75 мас.% находится в области 1100-1250°С, что близко к температуре плавления вспучивающихся глин, применяемых для производства керамзита.

По характеру залегания магматические породы делятся на глубинные (интрузивные) и излившиеся (экструзивные) с поверхностным залеганием. По химическому составу глубинные и поверхностные магматические породы идентичны и могут в равной степени использоваться в производстве пеносиликатных материалов. Однако, поверхностные (излившиеся) породы являются более предпочтительными в связи с простотой карьерных разработок таких месторождений. Кроме того, магма, излившаяся на поверхность земли в виде лавовых потоков, быстро затвердевает, поэтому такие породы имеют мелкокристаллическое строение и содержат значительное количество стекловидной фазы, что облегчает ее плавление.

Магматические породы широко используются для получения щебня. После рассева дробленой породы для получения продуктивного строительного щебня отсевы (мелкая фракция менее 5 мм) на многих карьерах практически не используются и остаются на территории карьера в виде насыпей, что создает техногенную неблагоприятную экологическую нагрузку на территории карьера. Так как химический состав отсевов аналогичен химическому составу основной породы, в производстве пеносиликатных пеноматериалов наравне с основной породой могут использоваться отсевы от дробления.

В отличие от вспучивающихся глин магматические породы не содержат в своем составе соединений, способных образовывать высокотемпературную газовую фазу в области температуры плавления породы, поэтому газообразующие вещества необходимо специально вводить в состав сырьевой смеси. Обычные углеродистые газообразователи, такие как кокс, угли, графит, которые традиционно используются для изготовления пеносиликатных материалов типа пеностекла, не могут применяться для изготовления аналогичных пеносиликатных материалов из магматических пород. Магматические породы характеризуются высокой температурой плавления (выше 1100°С), поэтому углеродистые газообразователи выгорают с поверхности. Единственным углеродсодержащим газообразователем, не выгорающим до температуры плавления магматических пород, является карбид кремния (SiC) или материалы, его содержащие. Это ограничивало возможность использования магматического алюмосиликатного сырья для производства пористых конструкционных и теплоизоляционных материалов.

Наиболее близким аналогом предлагаемой сырьевой смеси и способом изготовления из нее пеносиликатных материалов является сырьевая смесь для изготовления пористого заполнителя, включающая отсевы от дробления диоритов и газообразователь, в качестве которого используется карбид кремния, при следующем соотношении компонентов, мас.%: отсевы от дробления диоритов - 99,5-99,8; газообразователь - 0,2-0,5, и способ изготовления из нее пористого силикатного материала, включающий измельчение отсевов от дробления диоритов до прохождения через сито 008 не более 5 мас.%, смешивание с газообразователем - карбидом кремния, увлажнение смеси порошков до влажности массы 16-17%, приготовление сырцовых гранул из влажной массы пластическим способом формования, сушку сырцовых гранул при 100°С в течение 30 мин и вспенивание гранул посредством обжига при температуре 1156-1190°С в течение 10 мин [Патент РФ №1730075, МПК С04В 18/04]. Эти сырьевая смесь и способ изготовления из нее пористого заполнителя приняты за прототип заявки на изобретение.

Недостатками прототипа являются:

- высокая температура плавления состава и порообразования в гранулах - 1156-1190°С;

- предусматривается использование только отсевов и только одного вида магматического алюмосиликатного сырья - диоритовых пород, в то время, как при больших масштабах производства пеносиликатных материалов широкого спектра назначения целесообразно ориентироваться не только на отсевы, но и в целом на породу широкого спектра магматических пород;

- использование в качестве газообразователя карбида кремния (SiC), который выпускается в России одним заводом (Волжский абразивный завод). Карбид кремния является дорогим и остро дефицитным материалом;

- из указанной сырьевой смеси можно изготавливать только один вид пористой силикатной продукции - пористый заполнитель с небольшим диапазоном насыпной плотности (250-300 кг/м3).

Предложенное изобретение решает задачу расширения сырьевой базы производства пеносиликатных материалов за счет использования в качестве сырья широкого спектра алюмосиликатных магматических пород, таких как базальты, андезиты, диориты, граниты, сиениты, порфиритовые и витрофировые породы, туфовые породы и другие магматические породы с содержанием SiO2, равным 40-75 мас.%, а также решает задачу создания способов изготовления пеносиликатных материалов широкого спектра назначения - блочных и гранулированных (пористых заполнителей) из одного состава сырьевой смеси.

Техническим результатом изобретения является снижение температуры плавления сырьевой смеси до 700-900°С, что уменьшает энергозатраты на производство пеносиликатных материалов и позволяет использовать в качестве газообразователя широко распространенную алюмосиликатную породу с водосодержащими цеолитовьми кристаллами - цеолитсодержащие туфы, обеспечивая за счет этого экологическую безопасность производства. Техническим результатом изобретения является также возможность изготовления пеносиликатных материалов с широким диапазоном плотности за счет использования широкого спектра алюмосиликатных магматических пород с диапазоном концентрации SiO2, равным 40-75 мас.%, что обеспечивает формирование в температурном диапазоне вспенивания как низковязких, так и высоковязких расплавов, приводящих к образованию пористого материала с существенно различной степенью развитости пористой системы в пеносиликатном материале и, следовательно, с различной плотностью продукции.

Поставленная задача решается тем, что предлагается сырьевая смесь для изготовления пеносиликатных материалов, которая включает магматическую породу с содержанием SiO2, равным 40-75 мас.%, в качестве газообразователя - цеолитсодержащий туф и дополнительно - плавень, содержащий 40-84 мас.% Na2O или K2O, при следующем соотношении компонентов, мас.%:

| указанная порода | 45,0-77,0 |

| указанный плавень | 8,0-15,0 |

| цеолитсодержащий туф | 15,0-40,0 |

Поставленная задача достигается также тем, что способ изготовления пеносиликатного материала включает приготовление сырьевой смеси указанного состава смешиванием ее компонентов, увлажнение сырьевой смеси водным раствором жидкого стекла с плотностью 1,15-1,3 г/см3 в соотношении твердое:жидкое 1,4-1,9, изготовление гранул, сушку и вспенивание гранул посредством обжига при температуре 700-900°С. При этом гранулы изготавливают формованием сырьевой смеси или посредством вылеживания увлажненной сырьевой смеси до затвердевания с последующим дроблением затвердевшей массы.

Дополнительными отличиями является также то, что вспенивание гранул, полученных как формованием, так и вылеживанием увлажненной массы до затвердевания с последующим дроблением затвердевшей массы, осуществляют в жаростойких формах или в свободном состоянии.

В качестве магматических пород предлагается использовать магматические горные породы с содержанием SiO2, равным 40-75 мас.%. Это - базальты, диабазы, сиениты, порфиритовые и витрофировые породы, андезиты, туфовые породы и любые другие, входящие в эту группу пород, а также отсевы от дробления указанных магматических пород, так как отсевы обладают таким же минеральным и химическим составом, как и основная порода.

Заявленный интервал концентраций SiO2 (40-75%) в магматических породах характеризует практически все основные магматические породы. Такие породы должны быть преимущественно силикатными для формирования достаточного количества силикатного расплава, способного к порообразованию и образованию пеносиликатного материала. При концентрации SiO2 менее 40% силикатного расплава недостаточно, чтобы при выделении газов формировались поры. Ограничение по верхнему пределу содержания SiO2 - 75% обусловлено тем, что в магматических породах - это верхний предел концентрации SiO2.

Ограничение по содержанию магматической породы в составе сырьевой смеси обусловлены оптимальным соотношением в составе сырьевой смеси. При содержании магматической породы в сырьевой смеси менее 45% расплава будет недостаточно для формирования пористой структуры, а при концентрации более 77% в температурном диапазоне обжига расплав или совсем не будет формироваться, или будет с высокой вязкостью, при которой поры не образуются.

В качестве плавней может использоваться кальцинированная сода, гидроксид натрия или гидроксид калия, отходы химических производств, содержащих элементы щелочных металлов и другие щелочесодержащие материалы. Процентное содержание в них Na2O или К2O должно соответствовать указанному в составе сырьевой смеси. Так при концентрации Na2O или К2O в плавне менее 40% в указанном температурном диапазоне обжига не формируется расплав, необходимый для порообразования. Верхний предел концентрации Na2O или К2О в плавне обусловлен его максимальной концентрацией в одном из возможных предложенных плавней - КОН, в котором К2О составляет 84%.

Ограничения по содержанию в сырьевой смеси магматической породы и плавней обусловлены их оптимальным соотношением, при котором формируются низкотемпературные эвтектические расплавы с переходом всей массы в пиропластическое состояние в температурном диапазоне 700-900°С.

В качестве газообразователя в этой области температур изготовления пеносиликатных материалов предлагается использовать цеолитсодержащую породу. В этом случае при достижении температур низкоплавких эвтектик (700-900°С) порообразование осуществляется за счет выделения остаточной цеолитовой воды в газовую фазу и создания за счет этого избыточного давления в микропорах расплавленного состава. Цеолиты в туфах теряют цеолитовую воду в температурном диапазоне 100-600(700)°С. Сырьевая смесь указанного состава, увлажненная водным раствором жидкого стекла, при вылеживании и при сушке затвердевает до камнеподобного состояния. Из плотных, затвердевших гранул удаление цеолитовой воды (молекулярной и химически связанной) замедляется и она сохраняется в необходимом количестве до температур 700-900°С, при которых происходит плавление алюмосиликатных составляющих гранул и капсулирование выделяющихся газов в микропорах. За счет давления выделяющихся паров воды микропоры расширяются, формируя пористую систему в расплаве стекла.

Ограничения концентрации цеолитсодержащего туфа в составе сырьевой смеси обусловлены достаточным уровнем концентрации газовой фазы для формирования пеносиликатных материалов с плотностью блочного пеносиликатного материала 200-800 кг/м3 и пористого заполнителя с насыпной плотностью 120-450 кг/м3.

Для увлажнения подготовленной сырьевой смеси порошков используется водный раствор жидкого стекла с плотностью 1,15-1,3 г/см3 с соотношением твердое:жидкое, равное 1,4-1,9. Кроме увлажнителя, водный раствор жидкого стекла является связующим веществом, которое формирует формующуюся массу, а после вылеживания и сушки образует с алюмосиликатными компонентами состава плотные, прочные сырцовые заготовки. В связи с этим гранулы можно готовить обычным пластическим формованием из увлажненной водным раствором жидкого стекла сырьевой смеси с последующей сушкой гранул или вылеживанием увлажненной смеси до затвердевания с дроблением затвердевшей массы и с последующей сушкой гранул. Пластическое формование можно осуществлять на любом типе оборудования (тарельчатый гранулятор, вальцы, дырчатый гранулятор и др.). Дробление затвердевшей увлажненной сырьевой смеси можно осуществлять на любых дробильных агрегатах - щековых дробилках, на вальцах и любых других, позволяющих получать гранулы нужного размера.

Концентрационные пределы жидкого стекла в смеси обусловлены формовочными и связующими свойствами влажной массы. При соотношении твердое:жидкое менее 1,4 масса переувлажнена, прилипает к контактирующим поверхностям и плохо формуется. Кроме того, большой расход жидкого стекла экономически не выгоден. При соотношении твердое:жидкое более 1,9 масса плохо увлажнена и не формуется. Такая масса при вылеживании твердеет неравномерно с рыхлыми рассыпающимися участками, что не позволяет изготавливать гранулы дроблением затвердевшей массы.

Ограничение по плотности водного раствора жидкого стекла 1,15-1,3 г/см3 обусловлено производственной целесообразностью. Техническое жидкое стекло по ГОСТ 13078-81 выпускается с плотностью 1,35-1,52 г/см3. Такое жидкое стекло является слишком густым для замешивания сухой шихты, поэтому его разбавляют водой до указанных ограничительных значений. При плотности водного раствора жидкого стекла выше 1,3 г/см3 сухая шихта плохо замешивается. При плотности менее 1,15 г/см3 водный раствор жидкого стекла обладает низкими связующими свойствами, увлажненная масса плохо формуется, а при вылеживании плохо затвердевает.

Из подготовленных и высушенных гранул можно изготавливать как блочный пеносиликатный материал, так и гранулированный. При вспенивании гранул посредством обжига в замкнутом пространстве в жаростойких формах получают блочный пеносиликатный материал. При обжиге гранул в свободном состоянии, когда отдельные гранулы разделены некоторым пространством, предотвращающим их слипание при вспенивании, получают гранулированный пеносиликатный материал.

Ограничения температурного диапазона обжига связаны с тем, что при температуре ниже 700°С гранулы не вспенивается, так как при таких температурах не формируются эвтектические расплавы и гранулы не приобретают пиропластического состояния. Выделяющиеся пары цеолитовой воды при этом уходят в атмосферу. При температуре выше 900°С концентрация остаточной цеолитовой воды значительно уменьшается, что резко снижает интенсивность вспенивания гранул.

Заявленный диапазон температур вспенивания 700-900°С позволяет изготавливать пеносиликатный материал как с минимальной плотностью, а именно блочное пеностекло - 200 кг/м3, гранулированный пеносиликатный материал с насыпной плотностью - 120 кг/м3, так и более тяжелое - блочное с плотностью не более 800 кг/м3, а гранулированное - с насыпной плотностью не более 450 кг/м3, а также любые промежуточные их разновидности.

Широкий диапазон плотности пеносиликатного материала позволяет расширить области его использования. Легкие виды блочной продукции могут использоваться в качестве высокоэффективного, экологически безопасного, негорючего, долговечного теплоизоляционного материала в различных областях строительства и в промышленности.

Более тяжелую теплоизоляционную блочную продукцию можно использовать в несущих элементах в зданиях. Области использования гранулированного пеносиликатного материала также можно варьировать в зависимости от его насыпной плотности.

Предложенное в изобретении решение является экологически безопасным, так как единственным выделяющимся газом при обжиге сырьевой смеси являются пары воды, выделяющиеся за счет дегидратации цеолитовых кристаллов в цеолитсодержащих туфах. В современных условиях ограничения выбросов СO2 в атмосферу предложенное решение изготовления алюмосиликатных пеноматериалов является актуальным.

Пеносиликатный материал из предложенных составов сырьевой смеси изготавливают следующим образом.

Примеры конкретного выполнения.

Магматическую породу или отсевы от ее дробления измельчают в шаровой или любой другой мельнице до прохождения через сито 008 не более 5 мас.%. Измельченный порошок магматической породы смешивают с предварительно измельченным до прохождения через сито 0,25 цеолитсодержащим туфом и с плавнем. В сухую смесь порошков добавляют водный раствор жидкого стекла с плотностью 1,15-1,3 г/см3 с соотношением твердое:жидкое = 1,4-1,9 и перемешивают до получения однородной пластичной массы. Количественные соотношения компонентов, входящих в сырьевую смесь, должны соответствовать указанным в составе сырьевой смеси. Из увлажненной сырьевой смеси гранулы готовят любым из двух способов.

Вариант 1. Из влажной массы пластическим способом формования изготавливают гранулы требуемого размера, затем гранулы сушат до воздушно-сухого состояния при 100-450°С.

Вариант 2. Влажную сырьевую массу вылеживают в атмосфере цеха до затвердевания, после затвердевания дробят в щековой или любой другой дробилке, затем сушат до воздушно-сухого состояния при температуре 100-450°С.

Гранулированный пеносиликат (пористый заполнитель) получают обжигом гранул, изготовленных любым из заявленных способов, в любой печи при температуре 700-900°С, способ обжига в которых не позволяет гранулам при вспенивании слипаться друг с другом. Это могут быть кольцевые печи с движущимся подом, шахтные, вращающиеся, туннельные и любые другие печи, обеспечивающие не слипаемость отдельных гранул друг с другом.

Для получения блочного пеносиликатного материала гранулы, изготовленные любым из заявленных способов, засыпают в жаростойкие формы. Нагревание до максимальной температуры 700-900°С осуществляют за 1,5-3 часа. Выдержка формы с гранулами при температуре обжига составляет 20-60 мин. Блочный пеносиликатный материал после вспенивания отжигают по общепринятой методике отжига пеностекольного материала.

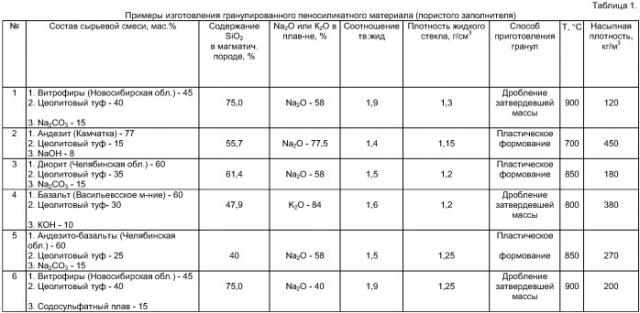

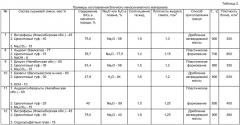

Конкретные параметры изготовления гранулированного пеносиликатного материала из шихты различного состава приведены в таблице 1, а блочного - в таблице 2.

1. Сырьевая смесь для изготовления пеносиликатного материала, включающая магматическую породу и газообразователь, отличающаяся тем, что содержит магматическую породу с содержанием SiO2 40-75 мас.%, в качестве газообразователя - цеолитсодержащий туф и дополнительно плавень, содержащий 40-84 мас.% Na2O или К2О, при следующем соотношении компонентов, мас.%:

| указанная порода | 45,0-77,0 |

| указанный плавень | 8,0-15,0 |

| цеолитсодержащий туф | 15,0-40,0 |

2. Способ изготовления пеносиликатного материала, включающий приготовление сырьевой смеси по п.1 смешиванием ее компонентов, увлажнение сырьевой смеси водным раствором жидкого стекла с плотностью 1,15-1,3 г/см3 в соотношении твердое: жидкое 1,4-1,9, изготовление гранул формованием, сушку и вспенивание гранул посредством обжига при температуре 700-900°С.

3. Способ по п.2, отличающийся тем, что вспенивание осуществляют в формах.

4. Способ по п.2, отличающийся тем, что вспенивание осуществляют в свободном состоянии.

5. Способ изготовления пеносиликатного материала, включающий приготовление сырьевой смеси по п.1 смешиванием ее компонентов, увлажнение сырьевой смеси водным раствором жидкого стекла с плотностью 1,15-1,3 г/см3 в соотношении твердое: жидкое 1,4-1,9, изготовление гранул посредством вылеживания увлажненной сырьевой смеси до затвердевания с последующим дроблением затвердевшей массы, сушку и вспенивание гранул посредством обжига при температуре 700-900°С.

6. Способ по п.5, отличающийся тем, что вспенивание осуществляют в формах.

7. Способ по п.5, отличающийся тем, что вспенивание осуществляют в свободном состоянии.