Способ переработки смесей алифатических спиртов, содержащих глицерин

Иллюстрации

Показать всеИзобретение относится к способу переработки смесей алифатических спиртов, содержащих глицерин в количестве 27-86 мас.%, путем проведения реакции кросс-конденсации при температуре 300-350°С, давлении инертного газа 1-5 МПа, удельной скорости подачи смеси алифатических спиртов на катализатор 0,4-0,8 дм3/ч·дм3кат, причем в качестве катализатора используют оксид вольфрама, оксид рения, нанесенные на γ-оксид алюминия при следующем соотношении компонентов, мас.%: оксид вольфрама 1,2-6,7, оксид рения 0,9-1,3, γ-оксид алюминия - остальное. Применение настоящего способа позволяет увеличить доли выхода алкановых углеводородов и снизить выход газообразных продуктов. 2 з.п. ф-лы, 5 табл., 2 ил.

Реферат

Изобретение относится к области гетерогенно-каталитических превращений органических соединений, а именно к каталитическому превращению смесей алифатических спиртов, содержащих глицерин, в смесь углеводородов алкано-олефинового ряда.

В начале XXI века, в связи с окончанием эры дешевой нефти и одновременно растущими энергетическими потребностями человечеству приходится искать альтернативные виды топлив, к которым относятся вещества, способные применяться в двигателях внутреннего сгорания или энергетических установках вместо топлив нефтяного происхождения [1].

Вместе с этим, с целью улучшения экологии, ужесточаются требования к составу топлива, связанные, главным образом, с ограничением использования ароматических углеводородов.

В этой связи повышается актуальность и значимость альтернативных процессов, направленных на получение алкановых и олефиновых углеводородов, причем алкановая фракция является наиболее ценной, ведь именно она обеспечивает в большей степени экологическую приемлемость топлива.

В последние годы внимание исследователей всего мира обращено на спиртовые топлива и использование их в двигателях внутреннего сгорания, причем высшие спирты рассматриваются, в основном, в качестве стабилизирующих добавок, а низшие алифатические спирты перерабатывают для получения алкановых и олефиновых углеводородов и с этой целью наибольшее распространение нашли метанол и этанол [2].

Так, одним из наиболее перспективных способов переработки этанола является способ, описанный в работе [3]. Согласно этому способу продуктами превращения этилового спирта являются газообразная фракция, содержащая насыщенные и ненасыщенные углеводороды C1-С4, жидкая углеводородная фракция и вода. Изучение каталитической конверсии этанола проводят на лабораторной установке проточного типа со стационарным слоем катализатора при Т=300-400°С, Р=1-6 атм, объемных скоростях подачи этилового спирта WC2H5OH=2500-5000 ч-1.

Синтез осуществляют на цеолитных катализаторах HZSM-5 с Si/Al=30. Загрузка катализатора (размер частиц 0,2-0,5 мм) составляет 1 г. Предварительная обработка цеолита заключается в прокаливании образца при Т=500°С в течение 1 ч в токе азота.

Максимальный выход жидкой углеводородной фракции составляет 18%. Полученные жидкие углеводородные фракции состоят из насыщенных и ненасыщенных углеводородов, циклоалканов и алкилзамещенных соединений ароматического ряда.

К недостаткам известного способа следует отнести высокое газообразование, а также повышенное содержание ароматических соединений, более 60 мас.%, в жидком продукте.

В патенте [4] описан способ переработки алифатического спирта, в качестве которого используют изобутанол или изопентанол, с целью получения C8 или С10 углеводородов, преимущественно диметилалканов, в среде инертного газа при температуре 300-420°С, давлении 30-80 атм и объемной скорости 0,1-0,8 ч-1, предпочтительно при температуре 350°С, давлении 50 атм и объемной скорости 0,5 ч-1 в присутствии каталитической композиции, содержащей гидридную фазу железотитанатного интерметаллического соединения, общей формулы: Ti1-xFe1-yMzHn, где М - один или несколько металлов IV-VII групп; лантаниды или их смесь в виде мишметалла; х=0-0,3; у=0-0,7; z=0-0,7; n>0, и промышленный алюмоплатиновый типа АП-56, АП-64 или алюмоникелевый катализатор, взятый в массовом соотношении к интерметаллическому соединению, равном 1:10. Причем в качестве гидридной фазы железотитанатного интерметаллического соединения, предпочтительно используют [TiFe0,95Zr0,03Mo0,02]H2 или [TiFe0,95Mn0,03Cr0,02]H2

К недостаткам описанного катализатора можно отнести низкую химическую и механическую устойчивость интерметаллического соединения, которое быстро становится хрупким и разлагается.

Согласно описанному способу продуктами превращения соответствующих алифатических спиртов являются газообразная фракция, содержащая насыщенные углеводороды C1-С4, жидкая углеводородная фракция и вода. Жидкая углеводородная фракция содержит до 50% продуктов димеризации углеродного остова спирта, 10-15% кислородсодержащих соединений.

К недостаткам изложенного способа следует отнести высокое газообразование (60-70%, среди которых образуется большое количество метана). Кроме того, каталитическая композиция содержит интерметаллические соединения, имеющие низкую химическую и механическую устойчивость, в связи с чем быстро становятся хрупкими и разрушаются.

В патенте [5] описан способ переработки этанола с целью получения алкановой фракции С4-С16, преимущественно изостроения, путем его восстановительной дегидратации, а также способ переработки этанола и циклопентанола в алкил замещенные циклоалканы в среде инертного газа при температуре 300-420°С, давлении 30-80 атм и объемной скорости 0,1-0,8 ч-1, предпочтительно при температуре 350°С, давлении 50 атм и объемной скорости 0,5 ч-1, который проводят в присутствии описанной выше каталитической композиции.

К недостаткам изложенного способа следует отнести высокое газообразование (60-70%, среди которых образуется большое количество метана), невысокий выход алкановой фракции С4-С16 (10-20%), а также указанные выше недостатки каталитической композиции: низкая химическая и механическая устойчивость входящего в ее состав интерметаллического соединения, которое быстро становится хрупким и разрушается.

К альтернативным методам получения топлив следует отнести получение топлив из сырья растительного происхождения.

Так, уже известны способы получения дизельного топлива на базе рапсового масла, согласно которому путем реакции переэтерификации получают метиловый эфир жирных кислот, а в качестве сопутствующего продукта выделяют глицерин [6].

Учитывая расширение производства биодизеля, следует ожидать выделения больших количеств глицерина.

В этой связи возникает задача рационального потребления глицерина по топливному направлению.

Следует отметить, что если способы переработки метанола и этанола с целью получения алкановых и олефиновых углеводородов уже известны и описаны выше, то способы переработки глицерина с этой целью не известны вообще. Попытки перерабатывать глицерин в условиях, описанных выше аналогов, не дали положительных результатов: катализатор не проявлял необходимой активности и довольно быстро разрушался.

Мы считаем наиболее близким по сути и по решению аналогичной задачи патент РФ №2220941 [5].

Задача настоящего изобретения заключается в разработке способа переработки смесей алифатических спиртов, содержащих глицерин, в углеводороды алканового и олефинового ряда, увеличение доли выхода алкановых углеводородов и снижение выхода газообразных продуктов.

Поставленная задача решается тем, что в способе переработки смесей алифатических спиртов, содержащих глицерин в количестве 27-86 мас.%, путем проведения реакции кросс-конденсации при температуре 300-350°С давлении инертного газа 1-5 МПа, удельной скорости подачи смеси алифатических спиртов на катализатор 0,4-0,8 дм3/ч·дм3 кат, в качестве катализатора используют оксид вольфрама, оксид рения, нанесенные на γ-оксид алюминия при следующем соотношении компонентов, мас.%.

| Оксид вольфрама | 1,2-6,7 |

| Оксид рения | 0,9-1,3 |

| γ-оксид алюминия | Остальное |

Скорость подачи смеси алифатических спиртов на катализатор составляет преимущественно 0,6 дм3/ч·дм3 кат.

С целью увеличения доли выхода алкановых углеводородов катализатор дополнительно может содержать промышленный алюмоплатиновый катализатор при массовом соотношении промышленного катализатора к вольфрам-рениевому катализатору, равном 1:4.

Реакция кросс-конденсации представляет собой формирование углеводородного остова из остовов спиртов различной природы в процессе их восстановительной дегидратации.

Так, авторами настоящего изобретения были проведены работы по изучению формирования углеводородного остова циклических соединений путем восстановительной дегидратации этанола и циклопентанола [7]. Но с целью получения алкановых и олефиновых углеводородов из глицерина в смеси с алифатическими спиртами эта реакция применяется впервые.

Следует отметить, что предлагаемый катализатор, содержащий в качестве активных компонентов вольфрам-рениевый оксид, нанесенный на поверхность γ-Al2O3, при найденных оптимальных условиях, обеспечивает наряду с вышеперечисленными процессами интенсивное протекание реакции конденсации углеродного остова алифатических спиртов с образованием алкан-олефиновой фракции, а также перераспределение водорода, выделяющегося в ходе процесса.

Стабильность и высокую активность вольфрам-рениевого катализатора в отличие от вольфрамсодержащего можно объяснить образованием твердого раствора оксидов рения и оксидов вольфрама, по всей вероятности, обеспечивающего необходимые кислотно-основные свойства, создающие высокую селективность процесса кросс-конденсации углеродного остова спиртов.

Приготовление катализатора

Анодное растворение вольфрама и рения в метаноле.

Получение алкоксидных комплексов вольфрама и рения в метаноле, являющихся предшественниками активных компонентов осуществляют методом электрохимического растворения металлов в метиловом спирте по методике, описанной [8-10].

Нанесение метанольного раствора гетерометаллического комплекса общей формулой Re4-x-WxO6-y(OMe)12 на носитель(γ-Al2O3)

1. Определение влагоемкости носителя по растворителю.

В качестве носителя используют γ-Al2O3 преимущественно фракцию 0,5-1,5 мм, в качестве растворителя используется метанол. Прокаленную при 500°С в течение 5 часов в токе аргона навеску γ-Al2O3 погружают в избыток метанола и выдерживают в течение 2-4 часов в герметично закрытом бюксе, определяют количество поглотившегося метанола. Влагоемкость определяется как отношение поглотившегося метанола к массе носителя (см3/г).

2. Нанесение катализатора.

Навеску γ-Al2O3 помещают в заданное количество метанольного раствора гетерометаллического алкоксокомплекса общей формулой Re4-x-WxO6-y(OMe)12, где 0≤х≤2, выдерживают в течении 2-4 часов в герметично закрытом бюксе при постоянном перемешивании до полного поглощения раствора носителем.

3. Сушка нанесенного образца.

Носитель с нанесенным на него катализатором просушивают в два этапа: сначала осуществляют сушку в вакуумном шкафу при температуре 150°С в течение 3-5 часов, затем прокалка в токе аргона при температуре 500°С в течение 5 часов.

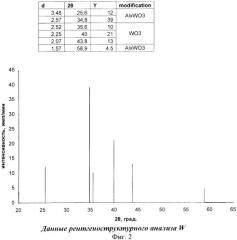

Получают катализатор, которому соответствуют данные рентгенофазового анализа, представленные на фиг.1, и данные химического анализа (лазерной спектрометрии), представленные в табл.1.

| Таблица 1 | ||

| Данные лазерной спектрометрии элементного анализа образца катализатора состава 1.3Re-3.7W/Al2O3 | ||

| Элемент | % атомные | % массовые |

| W | 0,3950 | 3,7591 |

| Re | 0,1322 | 1,1934 |

Получение алкановых и олефиновых углеводородов

Пример 1-3.

Синтез осуществляют в проточном реакторе, в который загружают 20 см3 катализатора, содержащего Re(1,3%) и W(3,4%), и предварительно активируют согласно методике, описанной в работе [11]. С этой целью катализатор непосредственно в реакторе термообрабатывают при 450°С в токе водорода в течение 10 часов. Термообработку проводят при помощи тороидальной электропечи, которая расположена снаружи трубчатого реактора. Высота тороидальной печи соответствует высоте реактора. По завершении термообработки катализатора температуру реактора понижают до 350°С, создают давление инертного газа 5 МПа и начинают подачу паров исходной смеси алифатических спиртов, состоящей из 80% этанола и 20% глицерина на катализатор, со скоростью 0,6 дм3/ч·дм3 кат.

За 200 минут через катализатор пропускают 40 мл смеси. За это время в охлаждаемых приемниках (1-й по ходу имел температуру 0°С, 2-й - 15°С) собирают жидкий продукт. Газ, образующийся в ходе реакции, после завершения процесса отбирается в газгольдер.

Состав газообразных углеводородов С1-С4 определяют методом газовой хроматографии; состав жидких продуктов - методом хромато-масс-спектрометрии.

В таблице 2 представлены результаты по превращению смеси 80% этанола и 20% глицерина на вольфрам-рениевом катализаторе (пример 1), с добавкой алюмоплатинового катализатора, загруженного вперемешку (пример 2) и послойно (пример 3) - верхний слой вольфрам-рениевый катализатор, нижний слой - алюмоплатиновый катализатор. Массовое соотношение вольфрам-рениевого катализатора к алюмоплатиновому составляет 2:1.

Результаты по влиянию типа и взаимного расположения катализатора на превращения смеси этанола с глицерином по примерам 1-3 представлены в таблице 2. Конверсия глицерина составляет 100% во всех примерах.

| Таблица 2 | |||

| Состав получаемых продуктов в зависимости от состава катализатора | |||

| 1 | 2 | 3 | |

| Катализатор | 1,3Re-3,4W/Al2O3 | 2[1,3Re-3,4W/Al2O3]+[Pt/Al2O3] перемешанный | 2[1,3Re-3,4W/Al2O3]+[Pt/Al2O3] послойно |

| Температура, °С | 350 | 350 | 350 |

| Конверсия, % | 96 | 95 | 96,5 |

| Газообразные продукты насыщенные С1-С3 | 6,1 | 28,1 | 36,2 |

| Газообразные продукты ненасыщенные С2-С3 | 18,2 | 1,6 | 0,3 |

| Жидкие продукты: | |||

| Алканы | 1,6 | 20,9 | 19,9 |

| C4 | 0,4 | 14,2 | 12 |

| C5 | 1,2 | 1,6 | 2,5 |

| C6 | - | 1,6 | 1,8 |

| C7 | - | 1,3 | 1,5 |

| C8 | - | 1,9 | 1,8 |

| C9 | - | 0,3 | 0,3 |

| Олефины | |||

| C4 | 17 | 2 | 0,7 |

| C5 | 8,2 | 1,3 | 0,8 |

| C6 | 6,7 | 1,8 | 1,2 |

| С6 диен | 4,9 | - | - |

| С6 цикло | 0,6 | - | - |

| C7 | 2 | - | - |

| C8 | 1,1 | - | - |

| C8 аромат. | 1,8 | 0,3 | 0,3 |

| с9 | 1,1 | - | - |

| Кислородсодержа-щие | 22,2 | 15,4 | 11,7 |

Продукты превращения смеси спиртов этанола и глицерина состоят из углеводородов, оксигенатов и воды.

Из примеров 1-3 видно, что при наличии в смеси алюмоплатинового катализатора в продуктах доминируют насыщенные углеводороды, выход которых составляет более 55%, выход жидких насыщенных углеводородов составляет 8%. Следует также отметить, что выход жидких ненасыщенных углеводородов в примере 1 составляет ~25%, суммарный выход газообразных продуктов меньше, чем в примерах 2, 3 на 5-10%.

Пример 4-6.

Синтез осуществляют в проточном реакторе со стационарным слоем катализатора, аналогично примерам 1-3, но после завершения термообработки катализатора температуру реактора понижают до 300°С (пример 4), до 350°С (пример 5), до 400°С (пример 6), создают давление аргона 5 МПа и начинают подачу паров исходной смеси, состоящей из 80% этанола и 20% глицерина на катализатор, со скоростью 0,6 дм3/ч·дм3кат. За 200 минут через катализатор пропускают 40 мл смеси. За это время в охлаждаемых приемниках (1-й по ходу имел температуру 0°С, 2-й - 15°С) собирают жидкий продукт. Газ, образующийся в ходе реакции, после завершения процесса отбирается в газгольдер.

Результаты по влиянию температуры на превращения смеси этанола с глицерином по примерам 4-6 представлены в таблице 3. Конверсия глицерина составляет 100% во всех примерах.

| Таблица 3 | |||

| Состав получаемых продуктов в зависимости от температурного режима | |||

| 4 | 5 | 6 | |

| Катализатор | 1,3Re-6,7W/Al2O3 | 1,3Re-6,7W/Al203 | 1,3Re-6,7W/Al2O3 |

| Температура, °С | 300 | 350 | 400 |

| Конверсия, % | 70 | 96 | 98 |

| Газообразные продукты насыщенные C1-С3 | 8,1 | 17,3 | 22,9 |

| Газообразные продукты ненасыщенные С2-С3 | 8,9 | 19,9 | 30,6 |

| Жидкие продукты: | |||

| Алканы | 1,4 | 2,4 | 4,9 |

| C4 | 0,8 | 1,1 | 3,3 |

| C5 | 0,6 | 1,3 | 1,6 |

| Олефины | |||

| C4 | 6,6 | 14,3 | 19,7 |

| C5 | 11,6 | 11,1 | 5,3 |

| C6 | 5,9 | 9,9 | 2,1 |

| С6 диен | 0,7 | ||

| C7 | 2,9 | 1 | 1,1 |

| C8 | 4,6 | 2,4 | 1,2 |

| C8 аромат | 2,2 | 7,3 | |

| C9 | 0,8 | ||

| Кислородсодержащие | 49,2 | 14,6 | 4,9 |

Продукты превращения смеси спиртов этанола и глицерина состоят из углеводородов, оксигенатов и воды.

В примерах конверсия глицерина составляет 100%. Выход фракции углеводородов С5-С9 в примерах 4,5 составил ~25%. Снижение температуры ведет к уменьшению газообразования на 15% и потери конверсии этанола

Увеличение температуры до 400°С ведет к увеличению выхода газообразных продуктов более чем на 25%, также наблюдается рост выхода ароматических углеводородов ~5%.

Пример 7-9.

Синтез осуществляют в проточном реакторе аналогично примерам 1-3, но используют катализатор, содержащий Re(1,3%) и W(6,7%) в смеси с алюмоплатиновым катализатором. По завершении термообработки катализатора температуру реактора понижают до 350°С, создают давление аргона 5 МПа и начинают подачу паров исходной смеси, состоящей из 60% этанола и 40% глицерина (пример 7), 80% этанола и 20% глицерина (пример 8), 20% этанола и 80% глицерина (пример 9) на катализатор, количество которого в реакторе составляет 20 см3, со скоростью 0,6 дм3/ч·дм3кат. За 200 минут через катализатор пропускают 40 мл смеси. За это время в охлаждаемых приемниках (1-й по ходу имел температуру 0°С, 2-й - 15°С) собирают жидкий продукт. Газ, образующийся в ходе реакции, после завершения процесса отбирается в газгольдер.

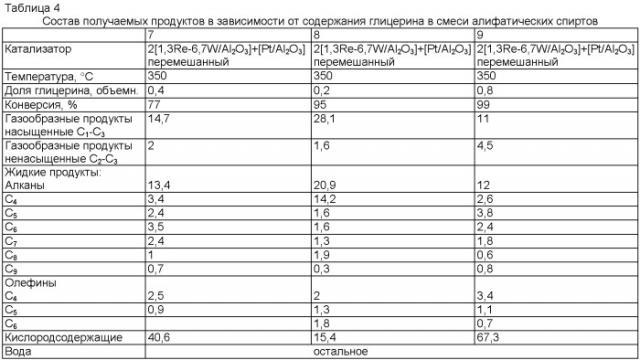

Результаты по влиянию соотношения глицерина к этанолу в исходной смеси на превращения смеси этанола с глицерином по примерам 7-9 представлены в таблице 4. Конверсия глицерина составляет 100% во всех примерах.

Продукты превращения смеси спиртов этанола и глицерина состоят из углеводородов, оксигенатов и воды.

Из примеров 7-9 следует, что оптимальная концентрация глицерина составляет 20-40 об.%, выход углеводородов С5+ составил ~10%. Следует отметить рост выхода кислородсодержащих соединений с увеличением доли глицерина в исходной смеси.

Пример 10-12.

Синтез осуществляют в проточном реакторе аналогично примерам 1-3, используют катализатор, содержащий Re (0,9 мас.%), W (4,5 мас.%), Pt (0,62 мас.%). По завершении термообработки катализатора температуру реактора понижают до 300°С (пример 10), до 350°С (пример 11), до 400°С (пример 12), создают давление аргона 5 МПа и начинают подачу паров исходной смеси, состоящей из 80% этанола и 20% глицерина на катализатор, количество которого в реакторе составляет 20 см3, со скоростью 0,6 дм3/ч·дм3кат. За 200 минут через катализатор пропускают 40 мл смеси. За это время в охлаждаемых приемниках (1-й по ходу имел температуру 0°С, 2-й - 15°С) собирают жидкий продукт. Газ, образующийся в ходе реакции, после завершения процесса отбирается в газгольдер.

Результаты по влиянию температуры на превращения смеси этанола с глицерином по примерам 10-12 представлены в таблице 5.

Конверсия глицерина составляет 100% во всех примерах.

| Таблица №5 | |||

| Состав получаемых продуктов в зависимости от температурного режима | |||

| 10 | 11 | 12 | |

| Катализатор | [0,9Re-4,5W-0,6Pt]/Al2O3 | [0,9Re-4,5W-0,6Pt]/Al2O3 | [0,9Re-4,5W-0,6Pt]/Al2O3 |

| Температура, °С | 300 | 350 | 400 |

| Доля глицерина, объемн. | 20 | 20 | 20 |

| Конверсия, % | 0,68 | 0,87 | 0,94 |

| Газообразные продукты насыщенные С1-С3 | 12,26 | 23,86 | 27,13 |

| Газообразные продукты ненасыщенные С2-С3 | 38,39 | 46,94 | 52,83 |

| Жидкие продукты: | |||

| Алканы С4-С6 | 4,28 | 9,36 | 6,74 |

| Олефины С4-С6 | 8,31 | 14,57 | 12,11 |

| Кислородсодержа-щие | 36,76 | 5,23 | 1,19 |

Продукты превращения смеси спиртов этанола и глицерина состоят из углеводородов, оксигенатов и воды.

Из примеров 10-12 следует, что данный катализатор, представляющий собой оксиды рения и вольфрама, а также металлическую платину, нанесенные на γ-оксид алюминия, проявляет малую активность в реакциях кросс-конденсации и низкую селективность в образовании алкан-олефиновой фракции С4-С10 по сравнению с каталитической композицией, представляющей собой механическую смесь гранул алюмоплатинового катализатора АП-64 и оригинального вольфрам-рениевого катализатора.

Таким образом, настоящее изобретение позволяет перерабатывать глицерин в составе смесей алифатических спиртов с получением алкановой фракции и олефиновой фракции и повысить долю выхода алкановых и олефиновых углеводородов до 45%, и обеспечить снижение доли выхода газообразных продуктов более чем в 2 раза по сравнению с прототипом.

Кроме того, предложен катализатор, который проявляет стабильную активность в течение 35 часов его работы в условиях предлагаемого способа.

Источники информации

1. J.M.Colluci // Refining magazine September/October 2004.

2. Розовский А.Я. // Российский химический журнал 2003. Т.XLVII №6, с.53.

3. Третьяков В.Ф., Бурдейная Т.Н. // Российский химический журнал 2003. Т.XLVII №6, с.48.

4. Патент РФ №2220940 «Способ получения изоалканов C8 или С10» БИ №1, 2004.

5. Патент РФ №2220941 «Способ получения смеси изоалканов С4-С16» БИ №1, 2004.

6. Российская биотопливная ассоциация, «Третий Конгресс Топливный биоэтанол».

7. М.В.Цодиков, В.Я.Кугель, Ф.А.Яндиева, Г.А.Клигер, Л.С.Глебов, А.И.Микая, В.Г.Заикин, Е.В.Сливинский, Н.А.Платэ, А.Е.Гехман, И.И.Моисеев "Восстановительная дегидратация спиртов: путь к алканам", 2004, Кинетика и катализ, том 45, №6, с.1-13.

8. П.А.Щеглов, Д.В.Дробот «Алкоксопроизводные рения» / Известия Академии Наук. Серия химическая, 2005, №10.

9. П.А.Щеглов, Д.В.Дробот, Ю.В.Сыров, А.С.Мальцева «Алкоксотехнология оксидных и металлических метериалов на основе рения и молибдена».

10. A.L.Kustov, V.G.Kessler, B.V.Romanovsky, G.A.Seisenbaeva, D.V.Drobot, P.A.Shcheglov «Supported Re and Mo oxides prepared using binuclear precursors: synthesis and characterization)) / Journal of Molecular Catalysis A: Chemical 216 (2004), 101-106.

11. Сеттерфилд Ч. Практический курс гетерогенного катализа. М.: Мир, 1984.

1. Способ переработки смесей алифатических спиртов, содержащих глицерин в количестве 27-86 мас.%, путем проведения реакции кросс-конденсации при температуре 300-350°С, давлении инертного газа 1-5 МПа, удельной скорости подачи смеси алифатических спиртов на катализатор 0,4-0,8 дм3/ч дм3/кат, причем в качестве катализатора используют оксид вольфрама, оксид рения, нанесенные на γ-оксид алюминия при следующем соотношении компонентов, мас.%:

| оксид вольфрама | 1,2-6,7 |

| оксид рения | 0,9-1,3 |

| γ-оксид алюминия | остальное |

2. Способ по п.1, отличающийся тем, что скорость подачи смеси алифатических спиртов на катализатор составляет преимущественно 0,6 дм3/ч дм3 кат.

3. Способ по п.1, отличающийся тем, что катализатор дополнительно содержит промышленный алюмоплатиновый катализатор при массовом соотношении промышленного катализатора к вольфрам-рениевому катализатору, равном 1:4.