Получение жидких углеводородов из метана

Иллюстрации

Показать всеИзобретение относится к способам получения жидких углеводородов из метана. Техническая задача - разработка усовершенствованного способа превращения метана в жидкие углеводороды в случае, когда метан содержится в потоке природного газа с большим количеством диоксида углерода. Предложен способ превращения метана в жидкие углеводороды, в котором исходный материал, содержащий метан, вводят в контакт с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого метана в ароматические углеводороды, включая нафталин, и получения первого отходящего потока, включающего водород и по меньшей мере на 5 мас.% ароматических углеводородов больше, чем упомянутый исходный материал. Затем проводят реакцию по меньшей мере части ароматических углеводородов из первого отходящего потока с водородом с получением второго отходящего потока, обладающего пониженным содержанием бензола в сравнении с упомянутым первым отходящим потоком, и реакцию по меньшей мере части водорода из первого отходящего потока с моноксидом углерода, диоксидом углерода или их смесью с получением дополнительного отходящего потока, включающего воду и углеводород, и возврат по меньшей мере части углеводорода в упомянутом дополнительном отходящем потоке на упомянутую стадию контактирования. 2 н. и 30 з.п. ф-лы, 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

В данной заявке описан способ получения жидких углеводородов из метана и, в частности, из природного газа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Транспортируемые жидкие углеводороды, такие как циклогексан и декалин, являются важными продуктами массового массового производства для применения в топливной и химической промышленности. В настоящее время жидкие углеводороды наиболее часто получают по разнообразным методам из исходных материалов на основе сырой нефти. Однако по мере того как мировые поставки исходных материалов на основе сырой нефти уменьшаются, возрастает потребность найти альтернативные источники жидких углеводородов.

Одним возможным альтернативным источником жидких углеводородов служит метан, который является основным компонентом природного газа и биогаза. Объем разведанных мировых запасов природного газа постоянно увеличивается, и в настоящее время открывают больше месторождений природного газа, чем нефти. Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, добываемого вместе с нефтью, в особенности в отдаленных местах, сжигают в факеле и направляют в отход. Следовательно, особенно привлекательным методом повышения сортности природного газа является превращение алканов, содержащихся в природном газе, непосредственно в более высокомолекулярные углеводороды при условии, что могут быть преодолены сопутствующие этому технические трудности.

Значительная часть основных способов превращения метана в жидкие углеводороды включает вначале превращение метана в синтез-газ, смесь Н2 и СО. Получение синтез-газа связано с большими капитальными затратами и является энергоемким; следовательно, предпочтительны пути, которые не требуют генерирования синтез-газа.

Предложен ряд альтернативных способов превращения метана непосредственно в более высокомолекулярные углеводороды. Один такой способ включает каталитическое окислительное сочетание метана до олефинов с последующим каталитическим превращением олефинов в жидкие углеводороды, включающие ароматические углеводороды. Так, например, в US №5336825 описан двухстадийный способ окислительного превращения метана в углеводороды с пределами кипения бензиновой фракции, включающие ароматические углеводороды. На первой стадии в присутствии свободного кислорода с использованием промотированного редкоземельным металлом катализатора из оксида щелочноземельного металла при температуре в пределах от 500 до 1000°С метан превращают в этилен и небольшие количества С3- и С4олефинов. Затем этилен и более высокомолекулярные олефины, образовавшиеся на первой стадии, над кислым твердым катализатором, включающим пентасиловый цеолит с высоким содержанием диоксида кремния, превращают в жидкие углеводороды с пределами кипения бензиновой фракции.

В качестве пути повышения сортности метана до более высокомолекулярных углеводородов, в особенности этилена, бензола и нафталина, предложена также дегидроароматизация метана посредством высокотемпературного восстановительного сочетания. Так, например, в US № 4727206 описан способ получения жидких продуктов, богатых ароматическими углеводородами, введением метана при температуре в пределах от 600 до 800°С в отсутствие кислорода в контакт с каталитической композицией, включающей алюмосиликат, обладающий молярным отношением диоксида кремния к оксиду алюминия по меньшей мере 5:1, причем в упомянутый алюмосиликат вводят (I) галлий или его соединение и (II) металл группы VIIB Периодической таблицы элементов или его соединение.

В US №5026937 описан способ ароматизации метана, который включает стадии подачи потока исходных материалов, который включает больше 0,5 мол.% водорода и 50 мол.% метана, в реакционную зону, содержащую по меньшей мере один слой твердого катализатора, включающего ZSM-5 и фосфорсодержащий оксид алюминия, в условиях превращения, которые включают температуру от 550 до 750°С, абсолютное давление ниже 10 ат (1000 кПа) и среднечасовую скорость подачи газа от 400 до 7500 ч-1. Отходящий поток продуктов включает, как сказано, метан, водород, по меньшей мере 3 мол.% С2углеводородов и по меньшей мере 5 мол.% ароматических С6-С8углеводородов. После конденсации для удаления фракции С4+ с целью выделить водород и легкие углеводороды (метан, этан, этилен и т.д.), содержащиеся в отходящем потоке продуктов, предложены криогенные методы.

В US №5936135 описан низкотемпературный неокислительный способ превращения низшего алкана, такого как метан и этан, в ароматические углеводороды. В этом способе низший алкан смешивают с более высокомолекулярным олефином или парафином, таким как пропилен и бутен, и смесь вводят в контакт с предварительно обработанным бифункциональным пентасиловым цеолитным катализатором, таким как GaZSM-5, при температуре от 300 до 600°С, среднечасовой скорости подачи газа от 1000 до 100000 см3·г-1ч-1 и под давлением от 1 до 5 ат (от 100 до 500 кПа). Предварительная обработка катализатора включает контактирование катализатора со смесью водорода и водяного пара при температуре от 400 до 800°С, под давлением от 1 до 5 ат (от 100 до 500 кПа) и при среднечасовой скорости подачи газа по меньшей мере 500 см3·г-1ч-1 в течение периода по меньшей мере 0,5 ч, а затем контактирование катализатора с воздухом или кислородом при температуре от 400 до 800°С, среднечасовой скорости подачи газа по меньшей мере 200 см3·г-1ч-1 и под давлением от 1 до 5 ат (от 100 до 500 кПа) в течение периода по меньшей мере 0,2 ч.

В US №№6239057 и 6426442 описан способ получения углеводородов с более высоким числом углеродных атомов, например бензола, из углеводородов с низким числом углеродных атомов, таких как метан, введением этого последнего в контакт с катализатором, включающим пористый носитель, такой как ZSM-5, который содержит диспергированный на нем рений и промоторный металл, такой как железо, кобальт, ванадий, марганец, молибден, вольфрам, или их смесь. Добавление СО или СО2 в исходный материал повышает, как сказано, выход бензола и стабильность катализатора.

В US №6552243 описан способ неокислительной ароматизации метана, в котором каталитическую композицию, включающую кристаллическое алюмосиликатное молекулярное сито с введенным металлом, первоначально активируют обработкой смесью водорода и алкана с С2 по С4, предпочтительно бутана, а затем активированный катализатор вводят в контакт с потоком исходных материалов, включающим по меньшей мере 40 мол.% метана, при температуре от 600 до 800°С, под абсолютным давлением ниже 5 ат (500 кПа) и при среднечасовой скорости подачи сырья (ССПС) от 0,1 до 10 ч-1.

В RU №2135441 описан способ превращения метана в более тяжелые углеводороды, в котором метан смешивают с по меньшей мере 5 мас.% углеводорода С3+, такого как бензол, а затем в мультистадийной реакторной системе вводят в контакт с катализатором, включающим металлическую платину, обладающим под парциальным давлением метана по меньшей мере 0,05 МПа и при температуре по меньшей мере 440°С степенью окисления выше нуля. Водород, образующийся в процессе, может быть введен в контакт с оксидами углерода с получением дополнительного метана, который после удаления одновременно получаемой воды можно добавлять в метановый исходный материал. Продукты превращения метана представляют собой газообразную фазу С3-С4 и жидкую фазу С5+ но, в соответствии с примерами, при этом мало (меньше 5 мас.%) или отсутствует фактическое увеличение количества ароматических колец в сравнении с исходным материалом.

Существующие предложения по превращению метана в ароматические углеводороды страдают наличием нескольких проблем, которые ограничивают их технический потенциал. Методы окислительного сочетания обычно включают высокоэкзотермические и потенциально опасные реакции горения метана, часто требующие наличия дорогостоящего оборудования для генерирования кислорода и получения больших количеств экологически нежелательных оксидов углерода. С другой стороны, существующие методы восстановительного сочетания часто характеризуются низкой селективностью в отношении ароматических соединений и могут требовать дорогостоящих совместных исходных материалов для улучшения превращения и/или селективности в отношении ароматических соединений. Более того в любом процессе восстановительного сочетания получают большие количества водорода, вследствие чего для экономической жизнеспособности необходим путь для эффективной утилизации водорода как побочного продукта. Поскольку месторождения природного газа часто находятся в отдаленных районах, эффективная утилизация водорода может оказаться довольно сложной задачей.

Еще один недостаток этих методов заключается в том, что им свойственна тенденция к образованию в качестве продуктов по преимуществу бензола и нафталина. Хотя бензол обладает потенциальной ценностью как химическое сырье, он находит ограниченный сбыт на рынке химикатов и не является надежным топливным источником вследствие проблем, создаваемых здоровью и экологии. Нафталин находит еще более ограниченный сбыт на рынке химикатов, а его применение в качестве топлива оказывается более затруднительным вследствие проблем, создаваемых здоровью и экологии, в дополнение к которым его температура плавления превышает комнатную температуру.

Особая трудность при применении природного газа как источника жидких углеводородов заключается в том факте, что многие месторождения природного газа по всему миру содержат большие количества, иногда больше 50%, диоксида углерода. Диоксид углерода является не только объектом ужесточения правительственных требований вследствие его потенциальной ответственности за глобальное изменение климата, но, вероятно, экономически запретным оказывается также любой способ, осуществление которого требует выделения из природного газа и устранения больших количеств диоксида углерода. В действительности некоторые месторождения природного газа характеризуются настолько высокими концентрациями диоксида углерода, что в настоящее время рассматриваются как экономически безвозвратно утраченные.

Следовательно, все еще существует потребность в разработке усовершенствованного способа превращения метана в жидкие углеводороды, в особенности когда метан содержится в потоке природного газа, включающем большое количества диоксида углерода.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном отношении в данной заявке описан способ превращения метана в более высокомолекулярные углеводороды, включающий:

(а) контактирование исходного материала, содержащего метан и по меньшей мере один из Н2, Н2О, СО и СО2, с катализатором дегидроциклизации в условиях, эффективных для превращения упомянутого метана в ароматические углеводороды, включая бензол и/или нафталин, и получения первого отходящего потока, включающего ароматические углеводороды и водород, где упомянутый первый отходящий поток включает по меньшей мере на 5 мас.% ароматических углеводородов больше, чем упомянутый исходный материал, и

(б) взаимодействие по меньшей мере части упомянутых ароматических углеводородов из упомянутого первого отходящего потока с водородом с получением второго отходящего потока, обладающего пониженным содержанием бензола и/или нафталина в сравнении с упомянутым первым отходящим потоком.

В подходящем варианте упомянутый исходный материал в (а) содержит меньше 5 мас.% углеводородов С3+. Используемое в настоящем описании понятие "углеводороды С3+” означает углеводороды, включающие 4 или большее число углеродных атомов.

В подходящем варианте упомянутые условия в (а) являются неокислительными условиями. Понятием "неокислительные" указывают на то, что окислители (такие как O2, NOx и оксиды металлов, которые способны высвобождать кислород для окисления метана в СОх) содержатся в концентрации ниже 5%, предпочтительно ниже 1%, наиболее предпочтительно ниже 0,1%, от количества, необходимого для стехиометрического окисления метана.

Как правило, упомянутые условия в (а) включают температуру от 400 до 1200°С, в частности от 500 до 975°С, например от 600 до 950°С.

В подходящем варианте упомянутое взаимодействие (б) превращает по меньшей мере часть бензола и/или нафталина в упомянутом первом отходящем потоке в один или несколько из циклогексана, циклогексена, дигидронафталина (бензилциклогексена), тетрагидронафталина (тетралина), гексагидронафталина (дициклогексена), октагидронафталина и декагидронафталина (декалина).

В подходящем варианте при упомянутом взаимодействии (б) по меньшей мере часть нафталина в упомянутом первом отходящем потоке подвергают гидрогенизации и гидрокрекингу с получением алкилированных моноциклических ароматических материалов, таких как этилбензол, ксилолы, кумол, триметилбензол, бутилбензол, диэтилбензол, метилэтилбензол и другие типичные изомеры.

В одном варианте при упомянутом взаимодействии (б) по меньшей мере часть бензола и/или нафталина в упомянутом первом отходящем потоке подвергают гидрокрекингу до нормальных и/или изопарафинов.

В подходящем варианте по меньшей мере часть бензола и/или нафталина в упомянутом первом отходящем потоке может участвовать в дальнейшей реакции с циклогексеном, успешно получаемом упомянутой реакцией (в), до образования соответственно циклогексилбензола и/или циклогексилнафталина.

В подходящем варианте способ также включает выделение из упомянутого первого отходящего потока по меньшей мере одного ароматического углеводорода, как правило, бензола и/или нафталина. Перед или после упомянутого выделения ароматические соединения в упомянутом первом отходящем потоке может быть алкилированы алкилирующим агентом. В одном варианте алкилирующий агент представляет собой этилен, получаемый при упомянутом контактировании (а). В другом варианте алкилирующий агент включает моноксид углерода и водород или продукт их взаимодействия, где моноксид углерода получают в результате упомянутого взаимодействия (б).

В другом отношении в данной заявке описан способ превращения метана в более высокомолекулярные углеводороды, включающий:

(а) контактирование исходного материала, содержащего метан и СО, и/или СО2, с катализатором дегидроциклизации в неокислительных условиях, эффективных для превращения упомянутого метана в ароматические углеводороды, включая бензол и/или нафталин, и образования первого отходящего потока, включающего ароматические углеводороды и водород, где упомянутый первый отходящий поток включает по меньшей мере на 5 мас.% ароматических углеводородов больше, чем упомянутый исходный материал;

(б) взаимодействие по меньшей мере части упомянутых ароматических углеводородов из упомянутого первого отходящего потока с по меньшей мере частью водорода из упомянутого первого отходящего потока с получением второго отходящего потока, обладающего пониженным содержанием бензола и/или нафталина в сравнении с упомянутым первым отходящим потоком;

(в) взаимодействие по меньшей мере части водорода из упомянутого второго отходящего потока с кислородсодержащими материалами с получением третьего отходящего потока, включающего воду и углеводород, и

(г) возврат по меньшей мере части углеводорода в упомянутом третьем отходящем потоке на упомянутое контактирование (а).

Необходимо иметь в виду, что в настоящем описании ссылки на первый отходящий поток, включающий по меньшей мере на 5 мас.% ароматических колец больше, чем исходный материал, следует воспринимать как означающие, что общее количество ароматических колец в первом отходящем потоке должно превышать общее количество ароматических колец в исходном материале по меньшей мере на 5 мас.%. Так, например, если исходный материал содержит 1 мас.% ароматических колец, первый отходящий поток обычно содержит по меньшей мере 6 мас.% ароматических колец. Изменения среди заместителей на любых ароматических кольцах при переходе от исходного материала к первому отходящему потоку этими расчетами не охватываются.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

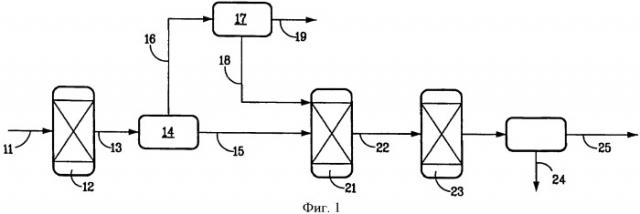

На фиг.1 представлена блок-схема осуществления способа превращения метана в более высокомолекулярные углеводороды в соответствии с первым примером по изобретению.

На фиг.2 представлена блок-схема осуществления способа превращения метана в более высокомолекулярные углеводороды в соответствии с вторым примером по изобретению.

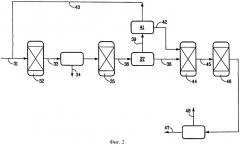

На фиг.3 представлена блок-схема осуществления способа превращения метана в более высокомолекулярные углеводороды в соответствии с четвертым примером по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

В данной заявке описан способ превращения метана в жидкие углеводороды обработкой исходного материала, содержащего метан, как правило, совместно с по меньшей мере одним из Н2, Н2О, СО и СО2, на стадии дегидроциклизации в условиях, эффективных для превращения метана в ароматические углеводороды и образования первого отходящего потока, включающего ароматические углеводороды и водород, где первый отходящий поток включает по меньшей мере на 5 мас.% ароматических углеводородов больше, чем исходный материал.

Затем первый отходящий поток подвергают обработке на стадии гидрогенизации, в которой по меньшей мере часть бензола или нафталина из упомянутого первого отходящего потока взаимодействует с водородом, предпочтительно по меньшей мере с частью водорода из упомянутого первого отходящего потока, с образованием второго отходящего потока, обладающего пониженным содержанием бензола или нафталина в сравнении с первым отходящим потоком. Из второго отходящего потока выделяют по меньшей мере одну жидкую углеводородную фракцию, в частности циклогексан, циклогексен, дигидронафталин (бензилциклогексен), тетрагидронафталин (тетралин), гексагидронафталин (дициклогексен), октагидронафталин или декагидронафталин (декалин). При необходимости перед или после гидрогенизации одной или нескольких фракций ароматических углеводородов первый отходящий поток может быть подвергнут обработке на стадии алкилирования ароматических соединений.

Исходный материал

В способе по изобретению можно использовать любой метансодержащий исходный материал, но в общем предлагаемый способ предусмотрен для применения с исходным природным газом. Другие приемлемые метансодержащие исходные материалы включают те, которые получают из таких источников, как угольные пласты, захоронения отходов, ферментация сельскохозяйственных или муниципальных отходов и/или газообразные потоки нефтепереработки.

Метансодержащие исходные материалы, такие как природный газ, как правило, содержат, в дополнение к метану, диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут содержаться в исходном материале, на стадии дегидроциклизации могут быть, разумеется, превращены в целевые ароматические продукты. Кроме того, как это обсуждается ниже, диоксид углерода может быть также превращен в полезные ароматические продукты либо непосредственно на стадии дегидроциклизации, либо косвенным путем, посредством превращения в метан и/или другие углеводороды на стадии снижения содержания водорода.

Перед применением метансодержащих потоков в способе по изобретению азот- и/или серосодержащие примеси, которые также, как правило, находятся в этих потоках, в предпочтительном варианте удаляют или их количество может быть уменьшено до низких концентраций. Обычно исходный материал, подаваемый на стадию дегидроциклизации, содержит меньше 100 част./млн., например меньше 10 част./млн., в частности меньше 1 част./млн., каждого из соединений азота и серы.

В дополнение к метану, с целью содействовать уменьшению коксообразования, в исходный материал, подаваемый на стадию дегидроциклизации, можно добавлять по меньшей мере один из водорода, воды, моноксида углерода и диоксида углерода. Эти добавки могут быть введены в виде отдельных совместно подаваемых исходных материалов или могут находиться в метановом потоке, например, таком, как в случае, когда метановый поток дериватизируют из природного газа, включающего диоксид углерода. Другие источники диоксида углерода включают отходящие газы, установки СПГ, водородные установки, аммиачные установки, гликольные установки и фталевоангидридные установки.

В одном варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит диоксид углерода и включает от 90 до 99,9 мол.%, в частности от 97 до 99 мол.%, метана и от 0,1 до 10 мол.%, в частности от 1 до 3 мол.%, СО2. В другом варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит моноксид углерода и включает от 80 до 99,9 мол.%, в частности от 94 до 99 мол.%, метана и от 0,1 до 20 мол.%, в частности от 1 до 6 мол.%, СО. В третьем варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит водяной пар и включает от 90 до 99,9 мол.%, в частности от 97 до 99 мол.%, метана и от 0,1 до 10 мол.%, в частности от 1 до 5 мол.%, водяного пара. В четвертом варианте исходный материал, подаваемый на стадию дегидроциклизации, содержит водород и включает от 80 до 99,9 мол.% углеводорода, в частности от 95 до 99 мол.%, метана и от 0,1 до 20 мол.%, в частности от 1 до 5 мол.%, водорода.

Исходный материал, подаваемый на стадию дегидроциклизации, может также включать более высокомолекулярные углеводороды, чем метан, включая ароматические углеводороды. Такие более высокомолекулярные углеводороды могут быть добавлены в виде отдельных совместно подаваемых исходных материалов или могут находиться в метановом потоке, таком как, например, в случае, когда в исходном природном газе содержится этан. Однако обычно исходный материал, подаваемый на стадию дегидроциклизации, содержит меньше 5 мас.%, в частности меньше 3 мас.%, углеводородов С3+.

Дегидроциклизация

На стадии дегидроциклизации предлагаемого способа метансодержащий исходный материал вводят в контакт с катализатором дегидроциклизации, как правило, в неокислительных условиях, а предпочтительно в восстановительных условиях, эффективных для превращения метана в более высокомолекулярные углеводороды, включая бензол и нафталин. В принципе проводят следующие результирующие реакции:

Моноксид и/или диоксид углерода, который может находиться в исходном материале, повышает активность и стабильность катализатора содействием протеканию реакций, таких как:

но негативно влияет на равновесие, позволяя протекать параллельным результирующим реакциям, таким как:

.

В способе по изобретению можно использовать любой катализатор дегидроциклизации, эффективный для превращения метана в ароматические соединения, хотя обычно катализатор включает металлический компонент, в особенности переходный металл или его соединение, на неорганическом носителе. В подходящем варианте металлический компонент содержится в количестве в пределах от 0,1 до 20 мас.%, в частности в пределах от 1 до 10 мас.%, в пересчете на массу катализатора.

Приемлемые для катализатора металлические компоненты включают кальций, магний, барий, иттрий, лантан, скандий, церий, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, кобальт, родий, иридий, никель, палладий, медь, серебро, золото, цинк, алюминий, галлий, кремний, германий, индий, олово, свинец, висмут и трансурановые металлы. Такие металлические компоненты могут содержаться в форме свободных элементов или в виде соединений металлов, таких как оксиды, карбиды, нитриды и/или фосфиды, и их можно использовать самостоятельно или в сочетании. В качестве одного из металлических компонентов могут быть также использованы платина и осмий, но обычно они не предпочтительны.

Неорганический носитель может быть либо аморфным, либо кристаллическим и, в частности, может представлять собой оксид, карбид или нитрид бора, алюминия, кремния, фосфора, титана, скандия, хрома, ванадия, магния, марганца, железа, цинка, галлия, германия, иттрия, циркония, ниобия, молибдена, индия, олова, бария, лантана, гафния, церия, тантала, вольфрама или других трансурановых элементов. Кроме того, носителем может быть пористый материал, такой как микропористый кристаллический материал и мезопористый материал. Приемлемые микропористые кристаллические материалы включают силикаты, алюмосиликаты, титаносиликаты, алюмофосфаты, металлофосфаты, кремнеалюмофосфаты и их смеси. Такие микропористые кристаллические материалы включают материалы, обладающие каркасами типов MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, МСМ-36, МСМ-49 и МСМ-56), IWR (например, ITQ-24), KFI (например, ZK-5), ВЕА (например, бета-цеолит), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, ультрастабилизированный Y и деалюминированный Y), LTL (например, цеолит L), IWW (например, ITQ-22), VFI (например, VPI-5), AEL (например, SAPO-11), AFI (например, ALPO-5) и AFO (SAPO-41), а также такие материалы, как МСМ-68, EMM-1, EMM-2, ITQ-23, ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. Приемлемые мезопористые материалы включают МСМ-41, МСМ-48, МСМ-50 и SBA-15.

Примеры предпочтительных катализаторов включают молибден, вольфрам, рений и их соединения и сочетания на ZSM-5, диоксиде кремния или оксиде алюминия.

Металлический компонент может быть диспергирован на неорганическом носителе с помощью любого средства, хорошо известного в данной области техники, такого как соосаждение, пропитка до начальной влажности, выпаривание, обычная пропитка, распылительная сушка, золь-гелевое, ионообменное, химическое паровое осаждение, диффузионное и физическое смешение. Кроме того, неорганический носитель может быть модифицирован по известным методам, таким как, например, обработка водяным паром, кислотная промывка, промывка каустической содой и/или обработка кремнийсодержащими соединениями, фосфорсодержащими соединениями и/или элементами или соединениями элементов групп 1, 2, 3 и 13 Периодической таблицы элементов. Такие модификации можно использовать для изменения поверхностной активности носителя и препятствия или улучшения доступа к любой внутренней пористой структуре носителя.

Стадия дегидроциклизации может быть осуществлена в широком диапазоне условий, включая температуру от 400 до 1200°С, в частности от 500 до 975°С, например от 600 до 950°С, давление от 1 до 1000 кПа, в частности от 10 до 500 кПа, например от 50 до 200 кПа, и среднечасовую скорость подачи сырья от 0,01 до 1000 ч-1, в частности от 0,1 до 500 ч-1, например от 1 до 20 ч-1. В подходящем варианте стадию дегидроциклизации осуществляют в отсутствие O2.

Стадия дегидроциклизации может быть осуществлена в реакторах с одним или несколькими неподвижными слоями, подвижными слоями или с псевдоожиженными слоями с регенерированием катализатора, проводимом in situ или ex-situ воздухом, кислородом, диоксидом углерода, моноксидом углерода, водой, водородом или их сочетаниями.

Реакция дегидроциклизации является эндотермической, и, следовательно, когда эту реакцию проводят в несколько стадий, для возврата исходного материала к требуемой реакционной температуре может оказаться необходимым применение межстадийного нагрева. Топливо, требующееся для того чтобы обеспечить межстадийный нагрев, может быть с успехом получено удалением и сжиганием отводного потока из отходящего из дегидроциклизации потока после выделения ароматических компонентов. Кроме того, когда реакция протекает в присутствии подвижного слоя катализатора, часть или все тепло может быть обеспечено удалением из слоя части катализатора, нагреванием катализатора путем, например, сжигания кокса на катализаторе и затем возвратом нагретого катализатора в подвижный каталитический слой.

Основными компонентами отходящего со стадии дегидроциклизации потока являются водород, бензол, нафталин, моноксид углерода, этилен и непрореагировавший метан. Этот отходящий поток, как правило, включает по меньшей мере на 5 мас.%, в частности по меньшей мере на 10 мас.%, например по меньшей мере на 20 мас.%, ароматических углеводородов больше, чем исходный материал.

Выделение/обработка ароматических продуктов

Бензол и нафталин могут быть выделены из отходящего из дегидроциклизации потока, как правило, экстракцией растворителем с последующим разделением на фракции, а затем поставлены для продажи непосредственно как химические продукты массового производства. Кроме того, перед или после выделения из отходящего из дегидроциклизации потока некоторое количество или весь бензол и/или нафталин может быть алкилирован с получением, например, толуола, ксилолов и алкилнафталинов. Однако в соответствии с изобретением по меньшей мере часть ароматических компонентов отходящего из дегидроциклизации потока подвергают гидрогенизации с получением полезных жидких продуктов, таких как циклогексан, циклогексен, дигидронафталин (бензилциклогексен), тетрагидронафталин (тетралин), гексагидронафталин (дициклогексен), октагидронафталин и/или декагидронафталин (декалин). Эти продукты можно использовать в качестве топлив и химических промежуточных продуктов, а в случае тетралина и декалина эти последние можно использовать в качестве растворителя для экстракции из отходящего из дегидроциклизации потока ароматических компонентов.

Когда процесс дегидроциклизации проводят в удаленных регионах, гидрогенизация ароматических компонентов может быть также использована в качестве эффективного метода перевода некоторого количества водорода как побочного продукта в жидкую форму, а именно в жидкие продукты процесса гидрогенизации, для содействия транспортировке водорода в регион, в котором он обычно обладает более высокой ценностью. В этом случае после транспортировки жидкого продукта может оказаться экономически жизнеспособным повторное превращение жидкого продукта вновь в исходные ароматические компоненты и водород.

Гидрогенизация ароматических соединений

В подходящем варианте по меньшей мере часть бензола и/или нафталина взаимодействует с водородом из первого отходящего потока с образованием одного или нескольких из циклогексана, циклогексена, дигидронафталина (бензилциклогексена), тетрагидронафталина (тетралина), гексагидронафталина (дициклогексена), октагидронафталина и декагидронафталина (декалина). Иллюстративными реакциями являются реакции получения циклогексена следующим образом:

С6Н6+2Н2→С6Н10;

получения дигидронафталина следующим образом:

С10Н8+Н2→С10Н10;

получения тетрагидронафталина следующим образом:

C10H8+2Н2→C10H12;

получения гексагидронафталина следующим образом:

C10H8+3Н2→С10Н14 и

получения декагидронафталина следующим образом:

С10Н8+5Н2→С10Н18.

Часть нафталина может быть также подвергнута гидрогенизации одного кольца с последующим гидрокрекингом этого кольца с получением различных алкилированных моноциклических ароматических материалов, таких как этилбензол, ксилолы, кумол, триметилбензол, бутилбензол, диэтилбензол, метилэтилбензол и другие типичные изомеры. Хотя, как правило, менее ценные, бензол и/или нафталин могут быть также гидрокрекированы для распределения по углеродным числам и изомерам нормальных и изопарафинов.

В подходящем варианте по меньшей мере часть бензола и/или нафталина может участвовать в дальнейшей реакции с получаемым циклогексеном с образованием соответственно циклогексилбензола или циклогексилнафталина.

Существует несколько основных причин того, почему целесообразно проводить гидрогенизацию бензола и нафталина: сжигание части одновременно получаемого водорода уменьшает потребность в других методах утилизации водорода - находящийся далеко низкоценный водород превращают в химически связанный транспортируемый водород;

топлива с более высоким содержанием водорода предпочтительны, поскольку возможны уменьшенные выбросы CO2 на энергетический компонент;

получают топлива с очень низким содержанием серы, которые необходимы как для обычных потребителей, так и для применения в топливных элементах, в которых сера особенно вредна;

Бензол превращают в материалы с:

уменьшенными проблемами для здоровья и окружающей среды

циклогексан обладает высокой ценностью в качестве исходного материала для получения полимеров

циклогексен можно использовать непосредственно в качестве мономера для полимерных продуктов или он может быть легко введен в реакцию с получением таких материалов, как циклогексанон и циклогексилбензол

Нафталин превращают в материалы с:

уменьшенными проблемами для здоровья и окружающей среды

исключением возможности затвердевания при комнатной температуре

циклогексан обладает высокой ценностью как исходный материал для получения полимеров

дигидронафталин (бензилциклогексен), гексагидронафталин (дициклогексен), октагидронафталин можно использовать непосредственно в качестве мономера для полимерных продуктов или они могут быть легко введены в реакцию с получением таких материалов, как бензилциклогексанон и дициклогексанон

декалин может обладать высокой ценностью как топливо для реактивных двигателей, в особенности как топливо высокой плотности для военных самолетов, гидрокрекированный для распределения по углеродным числам и изомерам нормальных и изопарафинов может образовывать дизельное топливо и топливо для реактивных двигателей с низким содержанием ароматических соединений и низким содержанием серы гидрогенизацией одного кольца с последующим гидрокрекингом этого кольца с получением различных алкилированных моноциклических ароматических материалов, таких как этилбензол, ксилолы, кумол, триметилбензол, бутилбензол, диэтилбензол, метилэтилбензол и другие типичные изомеры, получают поток продуктов, которые можно использовать для рекуперации химикатов или получения высокооктанового и с низким содержанием серы топлива для двигателей внутреннего сгорания.

Гидрогенизацию целесообразно, но необязательно, проводить после выделения из отходящего из дегидроциклизации потока ароматических компонентов и целесообразно использовать часть водорода, образуемого реакцией дегидроциклизации. Если исходный материал включает азот- и/или серосодержащие примеси, может возникнуть необходимость в обработке водорода, получаемого реакцией дегидроциклизации, с целью уменьшить концентрации соединений серы и азота в водороде перед применением водорода для гидрогенизации ароматических компонентов из отходящего из дегидроциклизации потока. Может также возникнуть потребность перед применением удалить по меньшей мере часть непрореагировавшего метана и других легких углеводородов из потока водорода. Содержание водорода в этом потоке может быть также улучшено реформингом потока с водяным паром перед применением для гидрогенизации. Поток водорода после применения для гидрогенизации может быть обогащен С1-С5парафинами, которые приемлемы для возврата в реактор дегидроциклизации.

Приемлемые способы гидрогенизации ароматических соединений в данной области техники известны хорошо, и в них, как правило, используют катализатор, включающий Ni, Pd, Pt, Ni/Mo или сульфидированные Ni/Мо, нанесенные на оксид алюминия или диоксид кремния как носитель или другой неорганический носитель с высокой удельной площадью поверхности. Приемлемые для процесса гидрогенизации рабочие условия включают температуру от 300 до 1000°F (от 150 до 540°С), в частности от 500 до 700°F (от 260 до 370°С), манометрическое давление от 50 до 2000