Способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов

Иллюстрации

Показать всеИзобретение относится к области изготовления тонкостенных деталей из алюминиевых деформируемых сплавов, которые могут быть использованы в качестве элементов конструкции в авиационной промышленности, машиностроении и приборостроении. Технический результат - минимизация коробления тонкостенных деталей из алюминиевых деформируемых сплавов, возникающего при их изготовлении механической обработкой со снятием металла. Предложен способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов, включающий получение заготовки штамповкой, максимально приближенной по форме и габаритам к чистовой детали с минимальными припусками под механическую обработку, предварительную механическую обработку путем снятия металла с наружных нагартованных слоев и в местах, являющихся концентраторами наибольших внутренних напряжений, и стабилизирующую термообработку. Далее проводят циклическую обработку, включающую операции механической обработки с обеспечением установки и крепления обрабатываемой детали на оснастке без изменения ее кривизны, чередующиеся с операциями стабилизирующей термообработки, после чего проводят окончательную механическую обработку с последующим естественным старением готовой детали в заневоленном состоянии. 3 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Предлагаемое техническое решение относится к области изготовления крупногабаритных тонкостенных деталей из алюминиевых деформируемых сплавов, которые могут быть использованы в качестве несущих элементов конструкции в авиационной промышленности, машиностроении и приборостроении.

Известен способ изготовления цельной монолитной алюминиевой конструкции и алюминиевого изделия (Патент РФ №2345172, опубликовано 27.01.2009, МПК: C22F 1/04, С22С 21/10), позволяющий минимизировать внутренние остаточные напряжения, приводящие к деформации изделий после механической обработки.

Способ включает следующие стадии: получение пластины из алюминиевого сплава с заданной толщиной; профилирование или формование пластины из алюминиевого сплава для получения заданной профилированной конструкции; термической обработки профилированной конструкции; механической обработки резанием профилированной конструкции.

К недостаткам данного способа можно отнести его ограниченное использование, поскольку он предназначен для изготовления деталей преимущественно из пластин определенной толщины методом профилирования или формования.

Наиболее близким к предлагаемому техническому решению является способ изготовления элементов конструкции при помощи механической обработки толстых листов (Патент РФ №2341585, опубликовано 20.12.2008, МПК: C22F 1/04, С22С 21/00), который выбран в качестве прототипа.

Способ содержит следующие этапы: изготовление металлического листа из термообрабатываемого алюминиевого сплава, включающее литье плиты под прокатку с необязательной последующей гомогенизацией, а также одну или несколько операций горячей или холодной прокатки, необязательно, с одной или несколькими операциями повторного нагрева для получения листа; необязательно, одну или несколько операций разрезания или чистовой обработки листа; предварительную механическую обработку со снятием материала упомянутого листа на одной или двух лицевых поверхностях для получения предварительно механически обработанной заготовки; термообработку упомянутой предварительно механически обработанной заготовки на твердый раствор; обработку закалкой.

К недостаткам данного способа следует отнести ограниченность его применения, поскольку преимущественно он направлен на достижение улучшенного баланса между статическими механическими характеристиками и устойчивостью к разрушению. Но он не позволяет решить проблему предотвращения коробления крупногабаритных сложнопрофильных, объемных деталей после финишной механической обработки.

При изготовлении тонкостенных деталей из алюминиевых деформируемых сплавов механической обработкой со снятием металла появляются остаточные внутренние напряжения, возникающие в процессе формообразующих операций при получении заготовки. Так как при механической обработке нарушается общий баланс остаточных внутренних напряжений, это приводит к нежелательному короблению или изменению размеров детали после механической обработки резанием и снятия детали с оснастки.

Решить данную проблему позволяет предлагаемый способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов.

Технический результат предлагаемого технического решения заключается в минимизации коробления деталей различной конструкции (тонкостенных, объемных, сложной конфигурации) из алюминиевых деформируемых сплавов, возникающего при их изготовлении механической обработкой резанием.

Технический результат достигается тем, что способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов отличается от прототипа тем, что получают штампованную заготовку, максимально приближенную по форме и габаритам к чистовой детали с минимальными припусками под механическую обработку. После чего проводят предварительную механическую обработку, заключающуюся в снятии металла с поверхностных нагартованных слоев и в местах, являющихся концентраторами наибольших внутренних напряжений, а также стабилизирующую термообработку. Затем проводят циклическую обработку, сочетающую неоднократное чередование операций механической и термической обработки. После этого проводят окончательную механическую обработку с последующим естественным старением готовой детали в заневоленном состоянии.

Способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов осуществляют следующим образом.

Методом объемной штамповки получают заготовку, максимально приближенную по форме и габаритам к чистовой детали, с минимальными припусками на механическую обработку, с целью уменьшения количества снимаемого металла, и, тем самым, уменьшения возникающего коробления. Расчет припусков на механическую обработку проводят с учетом величины максимального предполагаемого коробления.

После чего проводят предварительную механическую обработку, заключающуюся в снятии металла с поверхностных нагартованных слоев и в местах, являющихся концентраторами наибольших внутренних напряжений, а также стабилизирующую термообработку.

Следующим этапом является циклическая обработка, включающая чередование операций механической и термической обработки.

В ходе каждой операции механической обработки возникающую кривизну обрабатываемых поверхностей заготовки исправляют механической обработкой резанием. При этом установку и крепление обрабатываемой заготовки на оснастке осуществляют без изменения кривизны обрабатываемых поверхностей (то есть без деформации заготовки в процессе ее закрепления в технологической оснастке для проведения очередной механической обработки).

Число операций последовательной механической обработки со снятием металла и сопутствующих операций термообработки, необходимое для минимизации возникающего коробления, определяют с учетом минимально допустимой степени коробления детали в зависимости от назначенных допусков на наиболее точные размеры и допусков на отклонения формы и расположение поверхностей.

Использование при циклической обработке после каждой операции механической обработки операции стабилизирующей термообработки позволяет обеспечить стабильность геометрической формы и размеров детали. При этом термообработку проводят либо искусственным старением при температуре (185-195)°С в течение трех часов, либо естественным старением при температуре окружающей среды в течение не менее четырнадцати суток.

Заключительным этапом является окончательная механическая обработка и термическая обработка (стабилизирующее или естественное старение) готовой детали в заневоленном состоянии на специальном приспособлении, имитирующем сборочные элементы изделия.

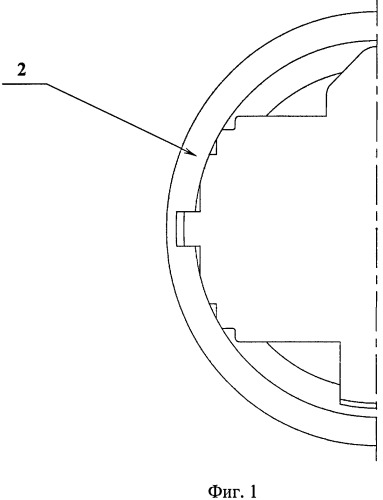

Эффективность предлагаемого способа подтверждена на примере изготовления тонкостенной детали - основания, приведенной на Фиг.1.

Основание является несущей деталью блока и предназначено для крепления на нем элементов приемо-передающей антенной системы бортовой РЛС. В связи с этим к основанию предъявляются повышенные требования в отношении прочности и жесткости, а также стабильности геометрической формы и размеров, которые должны обеспечиваться при длительной эксплуатации в условиях циклических изменений температуры, при наличии вибрационных и других динамических нагрузок, при одновременном обеспечении максимально малой массы данной детали.

Основание имеет тарельчатую форму с центральным крестообразным отверстием и множеством конструктивных отверстий различной формы внутри детали и по ее контуру. Наибольшую жесткость конструкции основания придает промежуточная коническая часть, связующая базовую плоскость с периферийным наружным кольцом, на котором крепятся элементы антенны. Габаритные размеры основания: диаметр - 1050 мм, высота - 106,5 мм, толщина стенок - 5 мм.

Для изготовления основания с учетом предъявляемых требований был применен предлагаемый способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов.

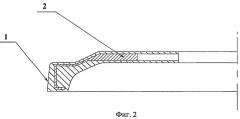

На начальном этапе получают методом штамповки заготовку 1 (Фиг.1), которая повторяет контур чистовой детали 2 (Фиг.2) с учетом минимального припуска на механическую обработку, составляющим в среднем 15 мм на сторону. Заготовку выполняют объемной штамповкой из алюминиевого сплава АК4-1, предназначенного для изготовления деталей, работающих и при повышенных температурах.

Затем проводят предварительную механическую обработку заготовки, заключающуюся в снятии металла с поверхностных нагартованных слоев и в местах, являющихся концентраторами наибольших внутренних напряжений, а также стабилизирующую термообработку. При искусственном старении заготовку выдерживают при температуре (185-195)°С в течение трех часов, затем охлаждают на воздухе.

При наличии технической возможности удлинения производственного цикла лучший технологический эффект дает операция естественного старения длительностью не менее четырнадцати суток.

После чего заготовку подвергают циклической обработке, осуществляющейся в три цикла, включающих чередующиеся операции механической обработки и термообработки.

Первый цикл включает следующие операции: токарную обработку последовательно с двух сторон по контуру детали с сохранением припуска около 5 мм для получистовой токарной обработки, получистовую фрезерную обработку с сохранением припуска до 3-х мм под чистовую обработку, и последующую термообработку искусственным старением, в процессе которой обрабатываемую деталь выдерживают при температуре (185-195)°С в течение трех часов и охлаждают на воздухе.

Второй цикл включает следующие операции: многооперационную токарную обработку с двух сторон по контуру детали с сохранением припуска 2 мм до чистового размера и последующую термообработку - стабилизирующее искусственное старение, в процессе которого обрабатываемую деталь выдерживают при температуре (115-125)°С в течение десяти часов и охлаждают на воздухе.

В процессе третьего цикла заготовку подвергают окончательной (чистовой) механической и слесарной обработке с последующим естественным старением готовой детали в заневоленном состоянии. Для этого основание фиксируют по посадочным отверстиям в приспособлении, имитирующем базовые и крепежные элементы изделия, и выдерживают в таком положении в течение не менее четырнадцати суток на воздухе.

Результаты проведенного эксперимента отражены в таблице, где явно видны преимущества предлагаемого способа в отношении минимизации коробления при изготовлении тонкостенных деталей из алюминиевых деформируемых сплавов.

Таким образом, получение штампованной заготовки, максимально приближенной по форме и габаритам к чистовой детали, с минимальными припусками под механическую обработку; проведение предварительной механической обработки, заключающейся в снятии металла с поверхностных нагартованных слоев и в местах, являющихся концентраторами наибольших внутренних напряжений; а также использование нескольких циклов последующей обработки, включающей механическую обработку со снятием металла в сочетании с термообработкой, включающей операции стабилизирующего или естественного старения, позволяет существенно снизить величину внутренних напряжений, являвшихся главной причиной деформации тонкостенных деталей из алюминиевых деформируемых сплавов после завершения полного цикла их обработки.

| Стадии применения способа | Габаритный размер детали по наружному диаметру, мм | Неплоскостность, мм |

| Размеры детали до использования предлагаемого способа | ⌀1023±3 | 3÷5 |

| Размеры детали, изготовляемой по предлагаемому способу | ⌀1023±0.3 | 0.2÷0.4 |

1. Способ изготовления тонкостенных деталей из алюминиевых деформируемых сплавов, включающий получение заготовки, предварительную механическую обработку и термообработку, отличающийся тем, что получают штампованную заготовку, максимально приближенную по форме и габаритам к чистовой детали с минимальными припусками под механическую обработку, после чего проводят предварительную механическую обработку путем снятия металла с наружных нагартованных слоев и в местах, являющихся концентраторами наибольших внутренних напряжений, и стабилизирующую термообработку, далее проводят циклическую обработку, включающую операции механической обработки с обеспечением установки и крепления обрабатываемой детали на оснастке без изменения ее кривизны, чередующиеся с операциями стабилизирующей термообработки, после чего проводят окончательную механическую обработку с последующим естественным старением готовой детали в заневоленном состоянии.

2. Способ по п.1, отличающийся тем, что при проведении циклической обработки, по крайней мере, одну из операций термообработки производят стабилизирующим старением при температуре 185-195°С в течение трех часов с последующим охлаждением на воздухе.

3. Способ по п.1, отличающийся тем, что при проведении циклической обработки, по крайней мере, одну из операций термообработки производят стабилизирующим старением при температуре (115-125)°С в течение десяти часов с последующим охлаждением на воздухе.

4. Способ по п.1, отличающийся тем, что при проведении циклической обработки, по крайней мере, одну из операций термообработки производят естественным старением при температуре окружающей среды в течение не менее четырнадцати суток.