Способ и устройство для изготовления текстурированной комплексной нити

Иллюстрации

Показать всеПри осуществлении предложенного способа изготавливают путем экструзии, охлаждения и вытягивания несколько одиночных нитей. Каждая одиночная нить состоит из множества имеющих вид одиночных жилок мононитей и которые совместно подвергают извиванию с получением комплексной нити, подвергая при этом перед извиванием состоящие из множества мононитей одиночные нити по отдельности пневмосоединению. Причем по меньшей мере одну из состоящих из множества мононитей одиночных нитей перед извиванием подвергают многократному пневмосоединению на нескольких предварительных стадиях. Предложено также устройство для осуществления заявленного способа. Устройство включает формовочное устройство, охлаждающее устройство и вытяжное устройство для изготовления нескольких состоящих из множества мононитей одиночных нитей. Извивающее устройство предназначено для объединения одиночных нитей в комплексную нить. Устройство для отдельного пневмосоединения одиночных нитей расположено перед извивающим устройством. Причем устройство для пневмосоединения имеет несколько последовательно расположенных по ходу движения одиночных нитей узлов для многократного пневмосоединения по меньшей мере одной из одиночных нитей. Предложенные изобретения обеспечивают максимально высокую гибкость по варьированию цветового оформления комплексной нити от смешанного цвета до полного разделения цветов. 2 н. и 21 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу изготовления текстурированной комплексной нити согласно ограничительной части п.1 формулы изобретения, а также к устройству для осуществления этого способа согласно ограничительной части п.12.

При изготовлении текстурированной комплексной нити одностадийным способом сначала путем экструзии, охлаждения и вытягивания изготавливают несколько синтетических одиночных нитей, каждая из которых состоит из множества имеющих вид одиночных жилок мононитей (элементарных нитей). Одиночные нити можно при этом изготавливать с различающимися между собой свойствами, предпочтительно разных цветов, смешением которых при объединении одиночных нитей в комплексную нить определяется окончательная ее расцветка. В зависимости от назначения комплексной нити к ее цветовому оформлению предъявляются различные требования. При этом одиночные нити стремятся смешивать между собой таким образом, чтобы в готовой комплексной нити, во-первых, исключалось доминирующее выделение индивидуальных одиночных нитей на фоне остальных одиночных нитей, а во-вторых, не происходило полного смешения одиночных нитей. Именно доминирующее выделение одиночной нити одного цвета на фоне остальных одиночных нитей в комплексной нити на слишком протяженном по ее длине участке может привести к появлению так называемого эффекта "фламме", который возникает при наличии в комплексной нити длинных одноцветных участков. Однако в большинстве случаев подобный эффект "фламме" желателен.

Из ЕР 0485871 А1 известны способ и устройство для изготовления многоцветной комплексной нити, которая хорошо зарекомендовала себя прежде всего в производстве так называемых трехцветных нитей в ковровой промышленности. При этом состоящие из множества мононитей одиночные нити совместно подвергают извиванию (текстурированию) с получением комплексной нити. Для этого одиночные нити совместно подают (напрессовывают) подающим прибором в термокамеру. В термокамере мононити одиночных нитей укладываются петлями и витками, образуя общую спрессованную массу нити. Таким путем обеспечиваются, во-первых, извивание мононитей, а во-вторых, смешивание между собой мононитей одиночных нитей. Для определенного разделения цветов в комплексной нити каждую из одиночных нитей перед их совместным извиванием подвергают по отдельности пневмосоединению, в результате которого происходит переплетение или перепутывание мононитей одной одиночной нити, приводящее к частичному приданию нити компактности. Таким путем удалось улучшить смешивание одиночных нитей в комплексной нити и добиться в результате более четкого разделения в ней цветов. На практике существует потребность в комплексных нитях с разным цветовым оформлением, для чего комплексные нити можно изготавливать либо смешанного цвета, который получают при интенсивном смешивании разноцветных одиночных нитей, либо с четким разделением цветов, которое достигается при малоинтенсивном смешивании одиночных нитей.

Из ЕР 0874072 А1 известны способ и устройство для изготовления комплексной нити, перед объединением в которую одиночные нити по отдельности подвергают пневмосоединению и по отдельности подвергают извиванию. Однако принципиальный недостаток этого способа состоит в слишком явном разделении одиночных нитей в комплексной нити, которое нежелательно во избежание появления эффекта "фламме" в ковре. Еще один недостаток этого известного способа состоит в необходимости подвергать извиванию каждую одиночную нить отдельно от других одиночных нитей, что требует исключительно высоких аппаратурных затрат. По этой причине многократно возрастает сложность управления многониточной установкой.

Из DE 4202896 А1 известны еще один способ и еще одно устройство для изготовления комплексной нити, при изготовлении которой одиночные нити перед их подачей в извивающее устройство подвергают ложной крутке. При этом, однако, существует опасность слишком явного выделения одних одиночных нитей в комплексной нити на фоне других одиночных нитей, а также в нарушении тем самым эффекта извитости одиночных нитей.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача усовершенствовать способ и устройство указанного в начале описания типа, обеспечив максимально высокую гибкость по варьированию цветового оформления комплексной нити от смешанного цвета вплоть до полного разделения цветов.

Еще одна задача изобретения состояла в обеспечении возможности воспроизводимого регулирования цветового оформления комплексной нити.

Указанная задача решается согласно изобретению в помощью способа, заявленного в п.1 формулы изобретения, и с помощью устройства, заявленного в п.12 формулы изобретения.

Различные предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения.

В основу изобретения положен тот факт, что пневмосоединение одиночных нитей, состоящих из множества мононитей, можно использовать для получения совершенно разных результатов. Так, в частности, пневмосоединение состоящей из множества мононитей одиночной нити можно использовать для смешивания ее мононитей или образования на них узлов. Таким путем задается степень компактности нити, которая (компактность) в основном согласуется также с конкретной стадией обработки нити. В этом случае изобретением предусмотрено многократное пневмосоединение по меньшей мере одной из одиночных нитей, состоящих из множества мононитей. Тем самым все стадии обработки, специально проводимые вплоть до извивания одиночных нитей, можно выполнять с индивидуально заданными параметрами пневмосоединения для придания нити компактности. Для этого по меньшей мере одну из одиночных нитей, состоящих из множества мононитей, перед извиванием многократно подвергают пневмосоединению на нескольких предварительных стадиях. Еще одно преимущество изобретения состоит в возможности сохранения стадии совместного текстурирования одиночных нитей с их объединением в комплексную нить. Гибкость по варьированию цветового оформления комплексной нити обеспечивается уже благодаря одному только многократному пневмосоединению одиночных нитей. Так, в частности, для получения комплексной нити с выраженным разделением в ней цветов каждую из одиночных нитей можно подвергать пневмосоединению на нескольких предварительных стадиях. Для получения же комплексной нити с эффектами смешанных цветов пневмосоединению на нескольких предварительных стадиях предпочтительно подвергать только одну из одиночных нитей, состоящих из множества мононитей.

В одном из вариантов осуществления предлагаемого в изобретении способа каждую из состоящих из множества мононитей одиночных нитей отдельно подвергают пневмосоединению на первой предварительной стадии перед вытягиванием, благодаря чему обеспечивается возможность поступления одиночных нитей в вытяжное устройство с высокой плавностью их движения и на малом расстоянии друг от друга. При этом параметры пневмосоединения одиночных нитей на первой предварительной стадии можно ориентировать исключительно на придание одиночным нитям оптимальной для их вытягивания компактности.

Для получения комплексной нити с особым смешением или, наоборот, разделением цветов предпочтительно использовать еще один вариант осуществления предлагаемого в изобретении способа, в котором по меньшей мере одну из одиночных нитей или все одиночные нити по отдельности подвергают пневмосоединению на второй предварительной стадии после вытягивания. При этом степень компактности одиночных нитей, придаваемой им путем пневмосоединения, можно ориентировать только на последующее совместное извивание одиночных нитей.

Возможности и диапазон регулирования цветового оформления комплексной нити можно также дополнительно расширить, подвергая одиночные нити пневмосоединению на по меньшей мере одной из предварительных стадий при различающихся между собой заданных величинах давления подаваемого сжатого воздуха. Таким путем можно, в частности, подвергать параллельно движущиеся одиночные нити пневмосоединению с разной степенью. При необходимости, например, получения комплексной нити, в расцветке которой наряду с одним доминирующим цветом должен также присутствовать второй цветовой компонент в виде смешанного цвета, определяющую цвет одиночную нить можно подвергать пневмосоединению сжатым воздухом, подаваемым под относительно высоким давлением. При этом задаваемый уровень давления сжатого воздуха следует считать пропорциональным количеству образующихся в одиночной нити узлов переплетения.

В другом варианте можно также подвергать одиночные нити пневмосоединению на предварительных стадиях при различающихся между собой на каждой из них заданных величинах давления подаваемого сжатого воздуха. Так, в частности, для вытягивания нитей требуется меньшая их компактность во избежание проблем с индивидуальным вытягиванием мононитей. Для совместного же извивания одиночных нитей их целесообразно подвергать пневмосоединению с интенсивностью, позволяющей получить комплексную нить с требуемой расцветкой.

Равным образом на второй предварительной стадии одиночные нити можно также подвергать пневмосоединению, например, с пульсацией давления подаваемого сжатого воздуха для варьирования таким путем смешения цветов. Таким способом можно получать пестрые комплексные нити с особыми оптическими эффектами.

Для интенсификации процесса пневмосоединения одиночных нитей перед их извиванием наиболее целесообразно использовать еще один вариант осуществления предлагаемого в изобретении способа, в котором состоящие из множества мононитей одиночные нити подвергают пневмосоединению нагретым сжатым воздухом. Однако в другом варианте можно также подвергать нагреванию сами состоящие из множества мононитей одиночные нити перед их пневмосоединением. Пневмосоединение одиночных нитей в нагретом состоянии позволяет при этом влиять и на параметры переплетения составляющих их мононитей, и на параметры извивания комплексной нити.

Для возможности регулирования натяжения одиночных нитей, крайне важного для их извивания, независимо от натяжения одиночных нитей на предшествующей стадии их пневмосоединения наиболее предпочтителен вариант осуществления предлагаемого в изобретении способа, в котором одиночные нити перед извиванием пропускают несколькими витками по дисковому узлу и на части витков подвергают пневмосоединению перед сходом с дискового узла.

Применение при этом обогреваемых прядильных дисков одновременно позволяет также эффективно проводить термостатированное пневмосоединение одиночной нити.

Для придания комплексной нити необходимой для ее последующей обработки компактности комплексную нить после извивания одиночных нитей и перед намоткой на паковку подвергают пневмокомпактированию, после которого комплексная нить в основном сохраняет свою расцветку, полученную путем пневмосоединения одиночных нитей на предварительных стадиях и путем их последующего извивания.

Предлагаемый в изобретении способ наиболее пригоден для изготовления комплексной нити, образуемой из нескольких, предпочтительно различающихся между собой одиночных нитей. Однако изобретение не ограничено изготовлением комплексных нитей только из одиночных нитей с различающимися между собой свойствами, поскольку главным образом индивидуальная предварительная обработка одиночных нитей столь же эффективно может использоваться и при изготовлении комплексной нитей из идентичных одиночных нитей. При этом первостепенное значение имеют прежде всего структурные особенности одиночных нитей, которые (структурные особенности) можно варьировать проведением предварительного пневмосоединения одиночных нитей на двух стадиях с разными параметрами на каждой из них.

Предлагаемый в изобретении способ пригоден также для совместного пневмосоединения всех одиночных нитей на второй предварительной стадии после их пневмосоединения по отдельности на первой предварительной стадии. Благодаря многостадийному пневмосоединению одиночных нитей перед их текстурированием предлагаемый в изобретении способ обеспечивает исключительно высокую гибкость по варьированию режима и параметров предварительной обработки одиночных нитей перед их текстурированием. Так, в частности, одиночные нити можно также подвергать пневмосоединению совместно на первой предварительной стадии и по отдельности на второй предварительной стадии.

Помимо этого объем предлагаемого в изобретении способа не ограничен и изготовлением комплексных нитей путем совместного извивания всех одиночных нитей. В принципе каждую из одиночных нитей можно также текстурировать по отдельности перед их сведением в комплексную нить. В этом случае возможен еще один вариант осуществления предлагаемого в изобретении способа, в котором после совместного или индивидуального текстурирования одиночных нитей и их объединения в комплексную нить ее после охлаждения вновь разделяют на отдельные нити, которые затем совместно подвергают пневмосоединению в окончательную комплексную нить, наматываемую в завершение на паковку. Этот вариант осуществления предлагаемого в изобретении способа может использоваться для изготовления комплексной нити из имеющих разную окраску одиночных нитей и позволяет тем самым дополнительно варьировать цветовое оформление комплексных нитей.

В изобретении предлагается также устройство для осуществления предлагаемого в изобретении способа, имеющее устройство для пневмосоединения, образованное несколькими, последовательно расположенными по ходу движения одиночных нитей узлами для пневмосоединения.

Для возможности выполнения промежуточных стадий обработки одиночных нитей между отдельными стадиями их пневмосоединения в одном из предпочтительных вариантов выполнения предлагаемого в изобретении устройства перед вытяжным устройством расположен первый узел для пневмосоединения, имеющий по одному для каждой из одиночных нитей прибору для пневмосоединения.

Второй узел для пневмосоединения с несколькими приборами для пневмосоединения предпочтительно располагать между вытяжным устройством и извивающим устройством.

Для возможности пневмосоединения одиночных нитей на отдельных предварительных стадиях при разных заданных величинах давления сжатого воздуха к каждому прибору для пневмосоединения подведена напорная пневмолиния с регулируемым давлением в ней сжатого воздуха. При этом напорная пневмолиния может снабжать сжатым воздухом одновременно нескольких приборов для пневмосоединения или же может использоваться для отдельного снабжения сжатым воздухом одного прибора для пневмосоединения.

Для сохранения полученных при термическом пневмосоединении нитей особых эффектов в еще одном варианте выполнения предлагаемого в изобретении устройства по меньшей мере один из его узлов для пневмосоединения можно снабдить нагревателем сжатого воздуха.

Однако в другом варианте можно также предусмотреть перед узлом для пневмосоединения нагревательное устройство, обеспечивающее возможность нагрева одиночных нитей.

Для независимого регулирования натяжения одиночных нитей при их извивании и при их пневмосоединении предпочтительно использовать предлагаемое в изобретении устройство, в котором вытяжное устройство имеет расположенный перед извивающим устройством дисковый узел, по которому одиночные нити пропущены несколькими витками и с которым функционально связаны приборы для пневмосоединения, составляющие второй узел для пневмосоединения, таким образом, что обеспечивается возможность пневмосоединения одиночных нитей перед их сходом с дискового узла.

При расположении приборов для пневмосоединения, образующих второй узел для пневмосоединения, между двумя прядильными дисками на последнем витке огибающих их одиночных нитей обеспечить уменьшение натяжения одиночных нитей для их последующего пневмосоединения можно, выполнив по меньшей мере один из прядильных дисков дискового узла со ступенчато уменьшенным диаметром в той части, где одиночные нити сходят с дискового узла. В принципе, однако, для возможности пневмосоединения одиночных нитей на второй предварительной стадии прибор для пневмосоединения можно размещать между двумя прядильными дисками на любом витке огибающих их одиночных нитей.

Для создания дополнительных тепловых эффектов при пневмосоединении мононитей в предпочтительном варианте выполнения предлагаемого в изобретении устройства в нем можно использовать дисковый узел, образованный двумя приводимыми во вращение прядильными дисками, по меньшей мере один из которых выполнен обогреваемым.

Для окончательного придания комплексной нити компактности между извивающим устройством и приемно-намоточным устройством, предназначенным для наматывания комплексной нити на паковку, расположено устройство для пневмокомпактирования комплексной нити.

Помимо этого для обеспечении интенсивного и равномерного извивания одиночных нитей наиболее предпочтительно использовать еще один вариант выполнения предлагаемого в изобретении устройства, в котором извивающее устройство образовано подающим прибором и функционально связанной с ним термокамерой. В такую термокамеру одиночные нити совместно подаются подающим прибором и напрессовываются в ней в спрессованную массу.

Ниже предлагаемый в изобретении способ более подробно рассмотрен на примере некоторых вариантов выполнения предназначенного для его осуществления предлагаемого в изобретении устройства со ссылкой на прилагаемые чертежи, на которых показано:

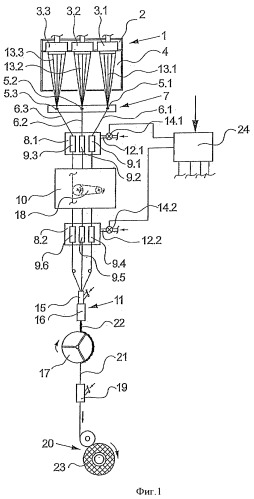

на фиг.1 - схематичный вид выполненного по первому варианту предлагаемого в изобретении устройства, предназначенного для осуществления предлагаемого в изобретении способа,

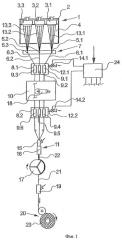

на фиг.2 - схематичный вид выполненного по другому варианту предлагаемого в изобретении устройства,

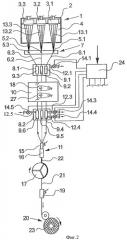

на фиг.3 - схематичный вид модификации предлагаемого в изобретении устройства, выполненного по показанному на фиг.1 варианту,

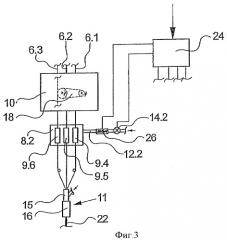

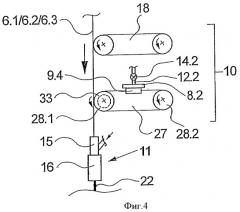

на фиг.4 - схематичный вид модификации предлагаемого в изобретении устройства, выполненного по показанному на фиг.2 варианту,

на фиг.5 - схематичный вид модификации предлагаемого в изобретении устройства, выполненного по показанному на фиг.1 или 2 варианту, и

на фиг.6 - схематичный вид выполненного по одному из вариантов разделяющего нитенаправителя.

На фиг.1 схематично показано выполненное по первому варианту предлагаемое в изобретении устройство для осуществления предлагаемого в изобретении способа. Такое устройство имеет формовочное устройство 1, соединенное с одним или несколькими расплавителями (не показаны). Формовочное устройство имеет обогреваемую прядильную балку 2 с несколькими размещенными на ней в ряд фильерами 3.1-3.3. Каждая из фильер 3.1-3.3 со своей нижней стороны имеет множество прядильных отверстий, через которые под давлением экструдируются подаваемые в каждую фильеру 3.1-3.3 потоки расплава полимера с образованием множества отдельных мононитей. Под формовочным устройством 1 расположено охлаждающее устройство 4, через которое пропускают и в котором охлаждают отдельные экструдированные мононити, температура которых непосредственно после выхода из фильер примерно равна температуре плавления. Охлаждающее устройство 4 при этом может быть образовано, например, обдувочной шахтой, через которую в направлении, в основном поперечном мононитям, продувается поток охлаждающего воздуха. После охлаждения мононитей каждый из их сформованных одной из фильер 3.1, 3.2 и 3.3 пучков 13.1, 13.2 и 13.3 объединяется на выходе из охлаждающего устройства 4 в одну одиночную нить 6.1, 6.2, соответственно 6.3.

С этой целью на выходе охлаждающего устройства 4 предусмотрены препарационное устройство 7, а также нитенаправители 5.1, 5.2 и 5.3, по одному для каждой из одиночных нитей 6.1, 6.2 и 6.3.

Для отвода одиночных нитей 6.1, 6.2 и 6.3 от фильер 3.1, 3.2 и 3.3 предусмотрено вытяжное устройство 10 с по меньшей мере одним дисковым узлом 18 (показан прерывистой линией) с приемным прядильным диском. Одиночные нити 6.1, 6.2 и 6.3 проходят при этом параллельно через вытяжное устройство 10. Одиночные нити могут при этом отводиться совместно одним дисковым узлом с приемным прядильным диском или же по отдельности одиночными приемно-подающими механизмами.

После отвода и вытягивания одиночных нитей 6.1, 6.2 и 6.3 вытяжным устройством 10 они сводятся вместе в извивающем (гофрирующем) устройстве 11 и объединяются в комплексную нить 21.

В этом варианте извивающее устройство 11 образовано подающим прибором 15 и взаимодействующей с ним термокамерой 16. Подающий прибор 15 соединен с источником давления (не показан), которым в подающий прибор 15 подается подающая среда. Одиночные нити 6.1, 6.2 и 6.3 втягиваются подающей средой в подающий прибор 15 и затем напрессовываются в термокамеру 16 с образованием спрессованной массы. При этом происходит частичное смешивание или меланжирование одиночных нитей 6.1-6.3. Далее спрессованная под действием горячей подающей среды масса 22 нити поступает на охлаждающий барабан 17 и охлаждается на нем.

Для предварительной обработки одиночных нитей 6.1-6.3 между препарационным устройством 7 и вытяжным устройством 10 расположен первый узел 8.1 для пневмосоединения, а между вытяжным устройством 10 и охлаждающим устройством 4 расположен второй узел 8.2 для пневмосоединения. Первый узел 8.1 для пневмосоединения имеет несколько приборов 9.1, 9.2 и 9.3 для пневмосоединения одиночных нитей 6.1, 6.2 и 6.3, по одному для каждой из них. Каждый из приборов 9.1, 9.2 и 9.3 для пневмосоединения имеет по нитенаправляющему каналу, через который пропущена одиночная нить. Сбоку в нитенаправляющем канале оканчивается нагнетательный канал, предназначенный для подачи в нитенаправляющий канал под высоким давлением текучей среды, предпочтительно сжатого воздуха. Нагнетательные каналы соединены напорной пневмолинией 12.1 и регулятором 14.1 давления с источником давления. Для регулирования давления сжатого воздуха регулятор 14.1 давления связан с управляющим устройством 24.

Конструкция приборов 9.1, 9.2 и 9.3 для пневмосоединения в принципе известна и описана, например, в DE 102004007073 А1.

Расположенный перед извивающим устройством 11 второй узел 8.2 для пневмосоединения также имеет несколько обозначенных позициями 9.4-9.6 приборов для пневмосоединения. Конструкция приборов 9.4-9.6 для пневмосоединения во втором узле 8.2 для пневмосоединения в основном идентична конструкции приборов 9.1-9.3 для пневмосоединения в первом узле 8.1 для пневмосоединения. Приборы 9.4-9.6 для пневмосоединения соединены напорной пневмолинией 12.2 и регулятором 14.2 давления с не показанным на чертеже источником давления. Регулятор 14.2 давления для задания и изменения давления сжатого воздуха связан с управляющим устройством 24. Тем самым узлы 8.1 и 8.2 для пневмосоединения одиночных нитей 6.1-6.3 могут работать независимо друг от друга.

Для последующей обработки образованной одиночными нитями 6.1-6.3 текстурированной комплексной нити 21 за извивающим устройством 11 установлено пневмокомпактирующее устройство 19. При прохождении через это пневмокомпактирующее устройство 19 комплексная нить 21 подвергается последней необходимой для ее дальнейшей обработки обработке, состоящей в придании нити компактности.

После пневмокомпактирования комплексная нить 21 принимается приемно-намоточным устройством 20 и наматывается на паковку 23.

Приемно-намоточное устройство 20 одновременно выполняет при этом функцию тянущего устройства, необходимого для вытягивания текстурированной комплексной нити 21 из спрессованной массы 22 нити. Для возможности регулирования натяжения комплексной нити 21 при ее намотке и пневмокомпактировании комплексную нить 21 можно также вытягивать из спрессованной массы 22 приемным прядильным диском и подавать к приемно-намоточному устройству 20 дополнительным, расположенным после пневмокомпактирующего устройства 19 дисковым узлом. Однако конкретное исполнение устройств в зоне последующей обработки нити не имеет существенного значения для предлагаемого в изобретении способа, и поэтому в этой части можно использовать любые устройства и ступени обработки комплексной нити 21 вплоть до ее намотки на паковку 23.

В показанном на фиг.1 варианте выполнения предлагаемого в изобретении устройства фильерами 3.1, 3.2 и 3.3 формуются три проходящих параллельно друг другу пучка 13.1, 13.2 и 13.3 из множества мононитей, имеющих вид одиночных жилок. Пучки 13.1, 13.2 и 13.3 мононитей обладают при этом различающимися между собой свойствами, предпочтительно различаются между собой окраской основного полимера. В принципе, однако, пучки мононитей можно также изготавливать из разных основных полимеров или из одного основного полимера, но с разными добавками.

Мононити каждого из их пучков 13.1, 13.2 и 13.3 объединяются в одну одиночную нить 6.1, 6.2, соответственно 6.3. Для этого мононити каждого их пучка 13.1, 13.2 и 13.3 обрабатывается препарационным составом, подаваемым к ним препарационным устройством 7, и объединяются нитенаправителями 5.1, 5.2 и 5.3 в соответствующие одиночные нити.

Для последующей обработки одиночных нитей 6.1-6.3 они на первой предварительной стадии непосредственно после препарации подвергаются первому пневмосоединению в узле 8.1 для пневмосоединения. Для этого каждая из одиночных нитей 6.1-6.3 пропускается через прибор 9.1-9.3 для пневмосоединения. В узел 8.1 для пневмосоединения сжатый воздух подается при этом с отрегулированным на определенное значение давлением, при котором обеспечивается переплетение мононитей, образующих одиночную нить. При таком пневмосоединении, во-первых, обеспечивается равномерное распределение препарационного состава, а во-вторых, достигается минимальная компактность одиночной нити, необходимая для ее последующей проводки дисковым узлом в вытяжном устройстве 10. При регулировании давления сжатого воздуха его давление необходимо устанавливать на величину, исключающую слишком интенсивное образование узлов при пневмообработке мононитей, объединяемых в одиночные нити.

После приема и вытягивания одиночных нитей 6.1-6.3 они подвергаются на второй предварительной стадии второму пневмосоединению в узле 8.2 для пневмосоединения. В узле 8.2 для пневмосоединения каждая одиночная нить 6.1-6.3 отдельно от других пропускается через один из приборов 9.4-9.6 для пневмосоединения и подвергается пневмосоединению. Степень переплетения мононитей в каждой одиночной нити 6.1-6.3 задают при этом такой, чтобы при текстурировании (извивании) одиночных нитей 6.1-6.3 и получении из них комплексной нити 21 происходило определенное смешивание мононитей, образующих каждую одиночную нить. Таким путем главным образом при изготовлении многоцветной текстурированной комплексной нити 21 можно в широких пределах варьировать ее расцветку. Так, например, комплексную нить 21 с четким разделением цветов можно получать, задавая сравнительно высокое давление сжатого воздуха, подаваемого во второй узел 8.2 для пневмосоединения. Тем самым обеспечивается интенсивное переплетение мононитей одиночной нити, которое практически невозможно устранить даже при ее последующей текстурирующей обработке. И наоборот, задание сравнительно низкого давления сжатого воздуха, подаваемого во второй узел 8.2 для пневмосоединения, позволяет получать комплексную нить 21 с более или менее однородным смешанным цветом.

По завершении процесса пневмосоединения на второй предварительной стадии одиночные нити 6.1-6.3 совместно подвергаются извиванию (гофрированию) и объединяются в комплексную нить 21. Для этого одиночные нити 6.1-6.3 подаются через подающий прибор 15 подающей текучей средой в примыкающую к нему термокамеру 16. В термокамере 16 мононити одиночных нитей 6.1-6.3 укладываются петлями и витками, образуя спрессованную массу 22, которая после термообработки распускается, образуя текстурированную комплексную нить 21. Для придания комплексной нити 21 окончательной компактности (собранности) ее перед намоткой на паковку 23 подвергают пневмокомпактированию в пневмокомпактирующем устройстве 19.

Предлагаемый в изобретении способ и предлагаемое в изобретении устройство позволяют прежде всего изготавливать многоцветные текстурированные комплексные нити с высокой равномерностью их расцветки. При этом при необходимости получения комплексных нитей с теми или иными оптическими свойствами можно задавать особые режимы предварительной обработки.

На фиг.2 показано выполненное по другому варианту предлагаемое в изобретении устройство для осуществления предлагаемого в изобретении способа. Выполненное по этому варианту устройство в основном идентично устройству, выполненному по описанному выше варианту, и поэтому ниже рассматриваются только различия между ними. Все элементы и детали выполненного по второму варианту устройства, идентичные по выполняемой ими функции элементам и деталям выполненного по первому варианту устройства, обозначены теми же позициями.

В показанном на фиг.2 варианте вытяжное устройство 10 может быть образовано, например, двумя дисковыми узлами 18 и 27. Каждый такой дисковый узел образован при этом двумя приводимыми во вращение прядильными дисками или одним приводимым во вращение прядильным диском и одним направляющим роликом, однако в любом случае одиночные нити 6.1, 6.2 и 6.3 параллельно проводятся по прядильным дискам. Прядильные диски дисковых узлов 18 и 27 приводятся во вращение с разными скоростями, что обеспечивает вытягивание одиночных нитей 6.1-6.3.

Для подготовки одиночных нитей 6.1-6.3 к извиванию на второй предварительной стадии между вытяжным устройством 10 и извивающим устройством 11 расположен второй узел 8.2 для пневмосоединения. Этот узел 8.2 для пневмосоединения имеет несколько приборов 9.4-9.6 для пневмосоединения. При этом через каждый прибор для пневмосоединения пропускают одну из одиночных нитей. Управление каждым прибором 9.4-9.6 для пневмосоединения осуществляется независимо от других. Для этого к каждому прибору 9.4-9.6 для пневмосоединения подведена собственная напорная пневмолиния 12.3, 12.4, 12.5 с регулятором 14.3, 14.4, 14.5 давления в ней. Регуляторы 14.3-14.5 давления связаны с управляющим устройством 24, позволяющим настраивать давление сжатого воздуха индивидуально для каждого прибора 9.4-9.6 для пневмосоединения. При этом необходимо особо отметить, что регуляторы 14.3-14.5 давления выполнены с возможностью полного перекрытия соответствующих напорных пневмолиний. Благодаря этому обеспечивается высокая гибкость при предварительной обработке одиночных нитей 6.1-6.3 непосредственно перед их извиванием.

Показанное на фиг.2 устройство для осуществления предлагаемого в изобретении способа обладает, таким образом, еще более высокой гибкостью, позволяющей путем сведения одиночных нитей 6.1-6.3 с разным характером пневмосоединения получать комплексную нить, создающую определенный оптический эффект. Так, в частности, в таком устройстве можно изготавливать многоцветную комплексную нить, внешний вид которой определяется одним ярко выраженным отдельным цветом и вторым смешанным цветом. Подобный оптический эффект можно получить, например, подвергая одну из трех имеющих разную окраску одиночных нитей 6.1-6.3 пневмосоединению на второй предварительной стадии и не подвергая на ней дополнительному пневмосоединению остальные одиночные нити.

Предлагаемое в изобретении устройство в показанных на фиг.1 и 2 вариантах его выполнения можно оснащать дополнительными средствами или их комбинациями для создания особых эффектов прежде всего путем предварительной текстурирующей обработки одиночных нитей. Так, например, на фиг.3 показана модификация предлагаемого в изобретении устройства, выполненного по показанному на фиг.1 варианту. При этом на фиг.3 схематично показаны только вытяжное устройство 10, узел 8.2 для пневмосоединения, а также извивающее устройство 11. Поскольку не показанные, равно как и изображенные на этом чертеже компоненты предлагаемого в изобретении устройства в основном идентичны его компонентам в показанном на фиг.1 варианте, ниже рассматриваются только имеющиеся между обоими вариантами различия.

Узел 8.2 для пневмосоединения имеет для каждой из одиночных нитей 6.1, 6.2 и 6.3 по прибору 9.4, 9.5 и 9.6 для пневмосоединения. Приборы 9.4-9.6 для пневмосоединения соединены напорной пневмолинией 12.2 и регулятором 14.2 давления с источником давления. В напорной пневмолиний 12.2 дополнительно предусмотрен нагреватель 26, которым предварительно нагревается текучая среда (сжатый воздух) до ее поступления в приборы 9.4-9.6 для пневмосоединения. Нагреватель 26, а также регулятор 14.2 давления связаны с управляющим устройством 24.

В показанном на фиг.3 варианте пневмосоединение одиночных нитей 6.1-6.3 на второй предварительной стадии происходит под действием нагретой текучей среды. Благодаря этому обеспечивается нагрев мононитей одиночных нитей, который, с одной стороны, влияет на переплетение мононитей, а с другой стороны, интенсифицирует извивавание нитей. Предварительное переплетение мононитей в одиночных нитях в основном сохраняется и на стадиях последующей обработки.

На фиг.4 показана модификация изображенного фрагментарно предлагаемого в изобретении устройства, выполненного по показанному на фиг.2 варианту. При этом не показанные на чертеже технологические агрегаты этого предлагаемого в изобретении устройства в основном идентичны его технологическим агрегатам в описанном выше варианте его выполнения и поэтому повторно не рассматриваются. На фиг.4 показаны, в частности, вытяжное устройство 10, узел 8.2 для пневмосоединения и извивающее устройство 11. Вытяжное устройство 10 образовано первым дисковым узлом 18 с приемными прядильными дисками и вторым дисковым узлом 27 с вытяжными прядильными дисками. Каждый из дисковых узлов 18 и 27 имеет по два прядильных диска, многократно огибаемых одиночными нитями 6.1-6.3. Прядильные диски 28.1 и 28.2 дискового узла 27 выполнены обогреваемыми и благодаря этому обеспечивают нагрев проводимых по их окружной периферии одиночных нитей 6.1-6.3. Между обогреваемыми прядильными дисками 28.1 и 28.2 расположен узел 8.2 для пневмосоединения. Такой узел 8.2 для пневмосоединения идентичен при этом узлу для пневмосоединения в показанном на фиг.2 варианте и в соответствии с этим имеет для каждой из одиночных нитей 6.1-6.3 по одному прибору для пневмосоединения. Узел 8.2 для пневмосоединения расположен между прядильными дисками 28.1 и 28.2 на одном из витков огибающих их одиночных нитей. Так, например, узел 8.2 для пневмосоединения может располагаться на последнем витке огибающих прядильные диски одиночных нитей 6.1-6.3.

После схода с последнего обогреваемого прядильного диска 28.1 одиночные нити 6.1-6.3 совместно поступают в извивающее устройство 11 и напрессовываются в спрессованную массу 22.

В показанном на фиг.4 варианте выполнения предлагаемого в изобретении устройства, во-первых, можно подвергать пневмосоединению нагретую одиночную нить, а во-вторых, можно регулировать натяжение одиночных нитей для их текстурирования в извивающем устройстве 11 независимо от натяжения одиночных нитей для их пневмосоединения на второй предварительной стадии. Так, например, обогреваемый прядильный диск 28.1 можно также выполнить со ступенчато уменьшающимся диаметром для создания таким путем определенного натяжения одиночных нитей перед их пневмосоединением. Та часть 33 прядильного диска 28.1, которая выполнена ступенчато уменьшенного диаметра на последнем витке огибающих его одиночных нитей, показана на фиг.4 прерывистой линией и расположена непосредственно за узлом 8.2 для пневмосоединения. Еще одно преимущество показанного на фиг.4 варианта заключается в обеспечении строго определенной точки схода одиночных нитей с прядильных дисков 28.1. Одиночные нити с высокой плавностью их движения поступают с последних прядильных дисков в извивающее устройство.

В показанном на фиг.4 варианте выполнения предлагаемого в изобретении устройства в другом предпочтительном вариан