Турбинная лопатка

Иллюстрации

Показать всеТурбинная лопатка содержит основное тело лопатки и теплозащитный элемент, расположенный на расстоянии от наружной поверхности лопатки в зоне ее передней кромки. Лопатка имеет множество побочных охлаждающих каналов, ответвляющихся от выполненного внутри основного тела лопатки основного охлаждающего канала. Побочные охлаждающие каналы заканчиваются в зоне передней кромки основного тела лопатки в выходных отверстиях. Теплозащитный элемент имеет множество проходящих от основного охлаждающего канала до наружной поверхности теплозащитного элемента выходных каналов. Другое изобретение группы относится к тепловой турбинной машине, содержащей множество указанных выше турбинных лопаток. Изобретения позволяют обеспечить эффективную тепловую защиту зоны передней кромки турбинной лопатки от высоких температур. 2 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к турбинной лопатке, согласно ограничительной части пункта 1 формулы изобретения.

Турбомашины, в частности газовые турбины, используются во многих областях техники для привода генераторов или рабочих машин. Газовая турбина имеет обычно окруженный неподвижным корпусом, установленный с возможностью вращения ротор. Неподвижные узлы газовой турбины называются также в целом статором. При этом содержание энергии топлива используется для создания вращательного движения ротора. Для этого топливо сжигается в камере сгорания, при этом с помощью воздушного компрессора подается сжатый воздух. При этом создаваемая в камере сгорания за счет сгорания топлива, находящаяся под высоким давлением и имеющая высокую температуру рабочая среда пропускается через находящийся за камерой сгорания турбинный блок, где она расширяется с выполнением работы.

При этом для создания вращательного движения ротора на нем расположено множество обычно объединенных в группы или ряды рабочих лопаток, которые за счет передачи импульса текучей среды приводят во вращение ротор. Для направления текучей среды обычно между двумя смежными рядами рабочих лопаток расположены соединенные с корпусом турбины ряды направляющих лопаток. При этом турбинные лопатки, в частности, направляющие лопатки имеют обычно для правильного направления рабочей среды проходящее вдоль оси лопатки перо лопатки, на стороне конца которого может быть сформирована для крепления турбинной лопатки на соответствующем опорном теле проходящая поперек оси лопатки платформа.

При конструировании таких газовых турбин дополнительно к достигаемой мощности целью является обычно особенно высокий коэффициент полезного действия. При этом повышение коэффициента полезного действия возможно в принципе по термодинамическим причинам за счет повышения выходной температуры, с которой рабочая среда выходит из камеры сгорания и входит в турбинный блок. Температуры, которые достигаются при работе такой газовой турбины, составляют до 1300°С.

Таким образом, подвергаемые воздействию таких высоких температур компоненты и узлы газовой турбины испытывают высокую тепловую нагрузку. Для обеспечения, тем не менее, при высокой надежности относительно длительного срока службы этих компонентов, эти компоненты, в частности, рабочие и/или направляющие лопатки турбинного блока охлаждаются. При этом турбинные лопатки обычно снабжаются охлаждающими каналами, при этом должно обеспечиваться, в частности, эффективное и надежное охлаждение особенно сильно термически нагружаемой передней кромки соответствующей турбинной лопатки.

При этом в качестве охлаждающего средства используется обычно охлаждающий воздух. Его можно подводить к соответствующей турбинной лопатке через множество интегрированных в перо лопатки или в профиль лопатки каналов для охлаждающего средства. Исходя из них, охлаждающий воздух проходит в ответвляющихся выходных каналах через соответствующие предусмотренные зоны турбинных лопаток, за счет чего достигается конвективное охлаждение внутреннего пространства лопаток и стенки лопаток. Со стороны выхода эти каналы выполнены открытыми, так что охлаждающий воздух после прохождения через турбинную лопатку выходит из называемых также отверстиями пленочного охлаждения выходных отверстий и образует охлаждающую пленку на поверхности пера лопатки. За счет этой пленки охлаждающего воздуха основное тело лопатки максимально защищается на поверхности от прямого и интенсивного контакта с проходящей с большой скоростью горячей рабочей средой.

Для обеспечения в зоне передней кромки пера лопатки особенно равномерного и эффективного охлаждения, выходные отверстия в этой зоне обычно расположены равномерно, по меньшей мере, вдоль двух ориентированных параллельно передней кромке рядов. Кроме того, выходные каналы ориентированы, как правило, наклонно к продольному направлению турбинной лопатки, что способствует образованию защищающей, проходящей вдоль поверхности пленки охлаждающего воздуха.

Поскольку сильной тепловой нагрузке подвергается, прежде всего, зона передней кромки турбинной лопатки, то передняя кромка лопатки может быть дополнительно снабжена теплозащитным слоем. Этот теплозащитный слой состоит целесообразно из более теплостойкого материала, чем тело основного корпуса лопатки. Кроме того, теплозащитный слой характеризуется более низким коэффициентом теплопроводности, за счет чего уменьшается тепловая нагрузка основного материала тела лопатки. Тем самым увеличивается срок службы турбинной лопатки за счет такого теплозащитного слоя в соединении с охлаждением зоны передней кромки лопатки.

Однако эта теплозащита имеет тот недостаток, что после определенного времени возникают трещины в теплозащитном слое. Эти трещины уменьшают защиту основного тела лопатки от горячего газа газовой турбины, так что вследствие повышенной тепловой нагрузки в основном теле турбинной лопатки могут также возникать трещины. Такие трещины в основном теле лопатки представляют опасность для безопасности работы и могут приводить к выходу из строя газовой турбины.

Кроме того, из GB 841117 известна модульная турбинная лопатка указанного в начале вида. Турбинная лопатка содержит отлитое основное тело с профилем пера лопатки, на котором на стороне передней кромки предусмотрено несколько прорезей для выдувания охлаждающего воздуха, которые закрыты на расстоянии закрепленным сбоку на профиле пера лопатки защитным металлическим листом. Выходящий из прорезей охлаждающий воздух охлаждает выполненную из металлического листа переднюю кромку по типу отражательного охлаждения, а затем отклоняется для отражательного охлаждения металлического листа так, что он в зоне поверхности стороны давления и поверхности стороны разряжения может покидать модульную турбинную лопатку.

Поэтому в основу изобретения положена задача создания турбинной лопатки указанного в начале вида, которая с помощью простых средств обеспечивает также при использовании при высоких температурах потока особенно высокую рабочую надежность газовой турбины.

Эта задача решена согласно изобретению с помощью турбинной лопатки с признаками пункта 1 формулы изобретения.

При этом изобретение исходит из того, что как раз относительно надежности работы и экономичности газовой турбины, турбинные лопатки за счет подходящего выбора теплозащиты должны иметь возможно более длительный срок службы. При этом необходимо, в частности, учитывать, что как раз передняя кромка турбинной лопатки подвергается сильной тепловой нагрузке. Поэтому она должна быть особенно защищена.

Это достигается тем, что теплозащитный элемент расположен на расстоянии на основном теле лопатки в зоне передней кромки, за счет чего исключается непосредственный контакт теплозащитного элемента с основным телом лопатки. При этом для охлаждения основного тела лопатки его наружная поверхность в зоне передней кромки снабжена множеством побочных охлаждающих каналов, при этом они проходят от основного охлаждающего канала к наружной поверхности основного тела лопатки. Эти побочные охлаждающие каналы расположены с равномерным распределением для эффективного охлаждения основного тела лопатки за теплозащитным элементом. Тем самым можно предотвращать возникновение напряжений и вызываемых ими трещин.

Для охлаждения теплозащитного элемента он имеет множество проходящих от его наружной поверхности в направлении основного тела лопатки выходных каналов. Этот выполненный для направления охлаждающего потока канал служит дополнительно также в качестве соединительного элемента между теплозащитным элементом и основным телом лопатки. При этом выходной канал выступает одним концом в выполненный внутри лопатки основной охлаждающий канал, при этом протекающая в основном охлаждающем канале среда может проходить для охлаждения теплозащитного элемента на его наружную поверхность.

За счет образованной таким образом теплозащитной системы обеспечивается особенно эффективная защита особенно критичной зоны, а именно зоны передней кромки турбинной лопатки от высоких температур рабочей среды турбины. За счет охлаждения теплозащитного элемента и основного тела лопатки можно повышать температуру рабочей среды турбины, которая обтекает турбинную лопатку, сверх возможной для материала турбинной лопатки температуры. Охлаждение осуществляется так, что охлаждающий поток из основного охлаждающего канала направляется частично через выходные каналы теплозащитного элемента на его наружную поверхность, и частично проходит из основного охлаждающего канала, через побочные охлаждающие каналы основного тела лопатки, через образованное теплозащитным элементом и основным телом лопатки промежуточное пространство. За счет направляемой таким образом охлаждающей среды образуется защитная пленка на наружной поверхности теплозащитного элемента. Эта охлаждающая пленка предотвращает непосредственный контакт горячей рабочей среды турбины с теплозащитным элементом, за счет чего уменьшается температурная нагрузка обдуваемой наружной поверхности. Возникающее все же повышение температуры теплозащитного элемента сказывается не непосредственно на температуре основного тела лопатки в зоне передней кромки, поскольку теплозащитный элемент расположен на расстоянии от основного тела лопатки. Кроме того, перенос тепла между теплозащитным элементом и основным телом лопатки существенно уменьшается за счет проходящей между внутренней поверхностью теплозащитного элемента и наружной поверхностью основного тела лопатки охлаждающей средой, за счет того, что тепло отводится в зоне передней кромки внутренним охлаждающим потоком.

Особенно предпочтительно, теплозащитный элемент имеет согласованную с профилем основного тела лопатки в зоне передней кромки форму. За счет этого достигается, что турбинная лопатка также после установки теплозащитного элемента имеет оптимально обтекаемую в зоне передней кромки форму. Кроме того, соответствующая основному телу лопатки форма теплозащитного элемента приводит к равномерному размеру промежуточного пространства в зоне передней кромки. За счет этого охлаждающая среда проходит в основном с постоянной скоростью вдоль наружной поверхности основного тела лопатки и внутренней поверхности теплозащитного элемента, в результате чего происходит особенно равномерное охлаждение в зоне передней кромки турбинной лопатки. Тем самым не возникают, прежде всего, в основном теле лопатки высокие напряжения, которые могли бы приводить к образованию трещин.

В другом целесообразном варианте выполнения изобретения теплозащитный элемент выполнен из более температуростойкого по сравнению с основным телом лопатки материала. Поскольку теплозащитный элемент во время работы турбины непосредственно обтекается горячей средой, то как раз этот компонент подвергается высокой тепловой нагрузке. Поэтому теплозащитный элемент необходимо выполнять из особенно температуростойкого материала для обеспечения, прежде всего, надежности в работе и минимизации времени простоев турбины.

Наряду с использованием температуростойких материалов, для повышения стойкости теплозащитного элемента необходимо охлаждать его. При этом для особенно эффективного охлаждения теплозащитный элемент выполнен для отражательного охлаждения, которое достигается тем, что расстояние теплозащитного элемента до основного тела лопатки выдерживается достаточно небольшим. Для этого теплозащитный элемент предпочтительно расположен на расстоянии 1-3 мм от основного тела лопатки. Как раз установленный на этом расстоянии в зоне передней кромки турбинной лопатки теплозащитный элемент обеспечивает достаточно высокую скорость соударения охлаждающей среды с внутренней поверхностью теплозащитного элемента, за счет чего достигается особенно эффективное охлаждение за счет отражательного охлаждения. Поскольку статическое давление в основном охлаждающем канале основного тела лопатки задано, то скорость соударения охлаждающего потока определяется наряду, например, с диаметром побочных охлаждающих каналов, прежде всего, расстоянием теплозащитного элемента до основного тела лопатки. Достаточно высокая скорость охлаждающей среды необходима непосредственно перед соударением с внутренней поверхностью теплозащитного элемента, поскольку за счет этого происходит особенно плотный контакт между охлаждающей средой и внутренней поверхностью теплозащитного элемента. За счет такого отражательного охлаждения возможен значительно более эффективный перенос тепла, чем, например, при пленочном охлаждении.

В особенно предпочтительном варианте выполнения побочные охлаждающие каналы расположены с ориентацией по существу перпендикулярно к внутренней поверхности теплозащитного элемента. Тем самым охлаждающий поток попадает из основного охлаждающего канала перпендикулярно на внутреннюю поверхность теплозащитного элемента, за счет чего большая часть кинетической энергии охлаждающей среды используется для особенно плотного контакта между частицами охлаждающего потока и внутренней поверхностью теплозащитного элемента. За счет этого тепло теплозащитного элемента особенно эффективно передается внутрь охлаждающего потока и отводится.

В другом варианте выполнения теплозащитный элемент соединен в краевых зонах турбинной лопатки с основным телом лопатки. Для обеспечения особенно эффективного отражательного охлаждения основное тело лопатки снабжено, предпочтительно в зоне его передней кромки, выемкой. Преимущество этого альтернативного варианта выполнения заключается, среди прочего, в том, что сохраняется первоначальная оптимально обтекаемая форма турбинной лопатки.

Указанный теплозащитный элемент можно предпочтительно использовать в местах турбинной машины, где конструктивные элементы и узлы турбинной машины подвергаются воздействию горячей рабочей среды. Однако особенно предпочтительным является использование теплозащитного элемента для защиты зоны передней кромки турбинной лопатки, поскольку температурная нагрузка основного тела лопатки в этой зоне является особенно высокой. Среди прочего, за счет такой теплозащитной системы минимизируется время простоя газовой турбины, поскольку срок службы увеличивается за счет теплозащитного элемента.

За счет экстремально высокой тепловой нагрузки теплозащитного элемента могут также при применении особенно температуростойких материалов, в частности, после определенного срока службы, в теплозащитном элементе возникать трещины. В этом случае можно, например, в рамках работ по техническому обслуживанию газовой турбины относительно простым образом удалять теплозащитные элементы и заменять новыми. Тем самым отпадает необходимость в случае образования трещин в зоне передней кромки турбинной лопатки, как раньше, полной замены соответствующей турбинной лопатки.

Достигаемые с помощью изобретения преимущества состоят, в частности, в том, что за счет расположенного перед основным телом лопатки теплозащитного элемента обеспечивается эффективная защита от высоких температур рабочей среды турбины. В частности, такая теплозащитная система обеспечивает возможность использования отражательного охлаждения, за счет которого теплозащитный элемент охлаждается особенно эффективно. Кроме того, с помощью теплозащитного элемента предотвращается распространение возможно возникающих, исходящих от наружной поверхности теплозащитного элемента трещин в основной корпус лопатки. Дополнительно к этому, можно простым образом и с относительно небольшими затратами устанавливать в последующем теплозащитные элементы, согласно изобретению на турбинные лопатки.

Ниже приводится подробное пояснение примера выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - половинный разрез газовой турбины;

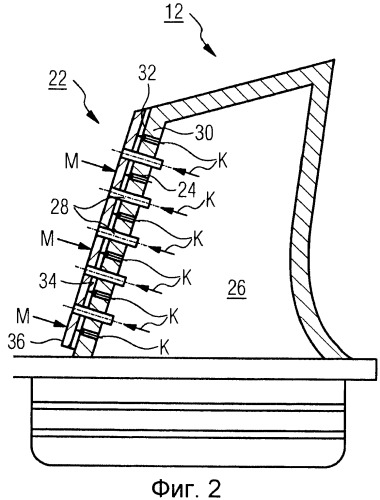

фиг.2 - продольный разрез снабженной теплозащитным элементом турбинной лопатки;

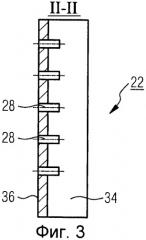

фиг.3 - продольный разрез теплозащитного элемента;

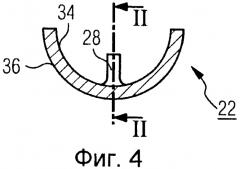

фиг.4 - поперечный разрез теплозащитного элемента;

фиг.5 - поперечный разрез снабженной теплозащитным элементом турбинной лопатки;

фиг.6 - альтернативный вариант выполнения турбинной лопатки с интегрированным в зоне передней кромки теплозащитным элементом.

Одинаковые части обозначены на всех фигурах одинаковыми позициями.

Как показано на фиг.1, газовая турбина 1 имеет компрессор 2 для воздуха сгорания, камеру 4 сгорания, а также турбинный блок 6 для привода компрессора 2 и не изображенного генератора или рабочей машины. Для этого турбинный блок 6 и компрессор 2 расположены на общем, называемым также ротором турбины турбинном валу 8, с которым соединен генератор соответственно рабочая машина и который установлен с возможностью вращения вокруг своей центральной оси 9. Выполненная в виде кольцевой камеры сгорания камера 4 сгорания снабжена множеством горелок 10 для сжигания жидкого или газообразного топлива.

Турбинный блок 6 имеет множество соединенных с турбинным валом 8 вращающихся рабочих лопаток 12. Рабочие лопатки 12 расположены в виде венца на турбинном валу 8 и образуют тем самым множество рядов рабочих лопаток. Кроме того, турбинный блок 6 содержит множество неподвижных направляющих лопаток, которые закреплены также в виде венца с образованием рядов направляющих лопаток на внутреннем корпусе 16 турбинного блока 6. При этом рабочие лопатки 12 служат для привода турбинного вала 8 за счет передачи импульса от проходящей через турбинный блок 6 рабочей среды М. В противоположность этому, направляющие лопатки 14 служат для направления потока рабочей среды между каждыми двумя следующими друг за другом в направлении потока рабочей среды М рядами рабочих лопаток или венцами рабочих лопаток. При этом пара из следующих друг за другом венца направляющих лопаток 14 или ряда направляющих лопаток и венца рабочих лопаток 12 или ряда рабочих лопаток называется также турбинной ступенью.

Каждая направляющая лопатка 14 имеет платформу 18, которая для фиксации соответствующей направляющей лопатки расположена на внутреннем корпусе 16 турбинного блока 6 в качестве стенного элемента. При этом платформа 18, также как турбинная лопатка 12, 14, является сравнительно сильно термически нагружаемой конструктивной частью. Каждая рабочая лопатка 12 закреплена аналогичным образом через называемую также хвостовиком лопатки платформу 19 на турбинном валу 8.

Между расположенными на расстоянии друг от друга платформами 18 направляющих лопаток 14 двух смежных рядов направляющих лопаток расположено направляющее кольцо 21 на внутреннем корпусе 16 турбинного блока 6. При этом наружная поверхность каждого направляющего кольца 21 также подвергается воздействию горячей, проходящей через турбинный блок 6 рабочей среды М и отделена в радиальном направлении от наружного конца противоположных рабочих лопаток 12 зазором. При этом расположенные между смежными рядами направляющих лопаток направляющие лопатки служат, в частности, в качестве закрывающих элементов, которые защищают внутренний корпус 16 или другие встроенные в корпус части от чрезмерной нагрузки проходящей через турбину 6 рабочей средой М.

Камера 4 сгорания в показанном примере выполнения выполнена в виде так называемой кольцевой камеры сгорания, в которой множество расположенных в окружном направлении вокруг турбинного вала 8 горелок 10 входят в общее пространство сгорания. Для этого камера 4 сгорания выполнена в целом в виде кольцеобразной структуры, которая расположена вокруг турбинного вала 8.

Для достижения сравнительно высокого коэффициента полезного действия камера 4 сгорания выполнена для относительно высокой температуры рабочей среды М около 1000°С - 1600°С. Для обеспечения также при этих, неблагоприятных для материалов рабочих параметрах сравнительно длительного срока службы, рабочие лопатки 12, как показано на фиг.2, имеют расположенный в зоне передней кромки теплозащитный элемент 22. Каждый установленный на рабочие лопатки 12 теплозащитный элемент 22 снабжен на стороне рабочей среды особенно жаростойким защитным слоем, таким как, например, слой керамики или изготовлен из стойкого к высоким температурам материала.

Как показано на фиг.2, турбинные лопатки 12, 14 снабжены в зоне передней кромки множеством побочных охлаждающих каналов 24. Расположенные также в зоне передней кромки турбинных лопаток 12, 14 и входящие в основной охлаждающий канал 26 выходные каналы 28 служат, наряду с направлением охлаждающей среды К, в качестве крепежных элементов для теплозащитного элемента 22. Применяемый предпочтительно в качестве охлаждающей среды К охлаждающий воздух К проходит на основе имеющегося в основном канале 26 основного тела 30 лопатки более высокого давления по сравнению с окружающим давлением в турбинном блоке 6 через побочные охлаждающие каналы 24 в образованное между наружной поверхностью 32 основного тела 30 лопатки и внутренней поверхностью 34 теплозащитного элемента 22 промежуточное пространство, а также через выходные каналы 28 теплозащитного элемента 22, при этом выходящий из выходных каналов 28 охлаждающий воздух К образует защитную пленку между рабочей средой М и наружной поверхностью 36 теплозащитного элемента 22. В противоположность этому, выходящий из побочных охлаждающих каналов 24 основного тела 30 лопатки охлаждающий воздух К попадает на внутреннюю поверхность 34 теплозащитного элемента 22 и охлаждает ее за счет возникающего отражательного действия.

На фиг.3 и 4 показан теплозащитный элемент 22 в двух различных разрезах, при этом как показано на фиг.3 в продольном разрезе теплозащитного элемента 22, выходные каналы 28 расположены друг за другом в продольном направлении теплозащитного элемента 22, и при этом каждый выходной канал 28 проходит в направлении его внутренней поверхности 34. При этом, как показано на фиг.4, выходные каналы 28 могут быть расположены посредине перпендикулярно продольному направлению теплозащитного элемента 22.

Как показано, в частности, на фиг.5, теплозащитный элемент 22 имеет согласованную с профилем основного тела 30 лопатки в зоне передней кромки форму. За счет этого, среди прочего, достигается, что турбинные лопатки 12, 14 также после установки теплозащитного элемента 22 на основном теле 30 лопатки имеют оптимально обтекаемую форму. Дополнительно к этому, изогнутый так теплозащитный элемент 22 приводит к одинаковому расстоянию между внутренней поверхностью 34 теплозащитного элемента 22 и наружной поверхностью 32 основного тела 30 лопатки, за счет чего обеспечивается особенно эффективное охлаждение в этой зоне. При этом необходимый для охлаждения охлаждающий воздух К выходит из основного охлаждающего канала 26 турбинной лопатки 12, 14 через побочные охлаждающие каналы 24 и выходные каналы 28, за счет чего на основе выходящего из выходных каналов 28 охлаждающего воздуха К и проходящей в турбинном блоке 6 рабочей среды М образуется охлаждающая пленка на наружной поверхности теплозащитного элемента 22. Охлаждение внутренней поверхности 34 теплозащитного элемента 22 и наружной поверхности 32 основного тела 30 лопатки в зоне передней кромки турбинной лопатки 12, 14 происходит за счет выхода охлаждающего воздуха К из побочных охлаждающих каналов 24, при этом внутренняя поверхность 34 теплозащитного элемента 22 охлаждается особенно эффективно за счет возникающего при этом отражательного действия.

Для обеспечения по возможности отражательного охлаждения в каждой обтекаемой охлаждающим воздухом К зоне на внутренней поверхности 34 теплозащитного элемента 22 побочные охлаждающие каналы 24 предпочтительно расположены так, что выходящий из побочных охлаждающих каналов 24 охлаждающий воздух К попадает перпендикулярно на внутреннюю поверхность 34 теплозащитного элемента 22. При этом расстояние теплозащитного элемента 22 от основного тела 30 лопатки следует выбирать так, что за счет достаточно высокой скорости потока охлаждающего воздуха К при попадании на внутреннюю поверхность 34 теплозащитного элемента 22 возникает плотный контакт между охлаждающим воздухом К и поверхностью отражения, чтобы возникал эффект отражательного охлаждения.

Особенно целесообразный вариант выполнения турбинной лопатки 12, 14 с теплозащитным элементом 22, согласно изобретению показан на фиг.6. При этом теплозащитный элемент 22 интегрирован в зону передней кромки основного тела 30 лопатки, за счет чего предпочтительно сохраняется первоначальная наружная форма турбинной лопатки 12, 14. Тем самым не нарушаются аэродинамические характеристики турбинной машины, за счет чего предотвращается уменьшение коэффициента полезного действия газовой турбины, например, за счет завихрений на наружных кромках, при установленном снаружи на основном теле 30 лопатки теплозащитном элементе 22.

Необходимый для создания отражательного охлаждения зазор между теплозащитным элементом 22 и основным телом 30 лопатки обеспечивается в этом специальном варианте выполнения турбинной лопатки 12, 14 тем, что теплозащитный элемент 22 установлен поверх имеющейся в основном теле 30 лопатки выемки 28. Таким образом, выступающая в проточный канал газовой турбины наружная поверхность турбинной лопатки 12, 14 образована частично наружной поверхностью теплозащитного элемента 22.

Свободные концы теплозащитного элемента 22, согласно фиг.5, в показанном на фиг.6 варианте выполнения, выполнены заподлицо с образуемыми основным телом 30 стенками лопатки для обеспечения отсутствия сдвигов на поверхности турбинной лопатки 12, 14. Для этого часть основного тела, которая лежит противоположно теплозащитному элементу 22, смещена в сторону внутреннего пространства лопатки, так что краевые зоны теплозащитного элемента 22 соединены с телом лопатки.

1. Турбинная лопатка (12, 14), в частности, для применения в газовой турбине (1), содержащая основное тело (30) лопатки, наружная поверхность (32) которой снабжена в зоне передней кромки расположенным на расстоянии от нее теплозащитным элементом (22) и имеет множество ответвляющихся от выполненного внутри основного тела (30) лопатки основного охлаждающего канала (26) побочных охлаждающих каналов (24), которые заканчиваются в зоне передней кромки основного тела (30) лопатки в выходных отверстиях, отличающаяся тем, что теплозащитный элемент имеет множество проходящих от основного охлаждающего канала (26) до наружной поверхности (36) теплозащитного элемента (22) выходных каналов (28).

2. Турбинная лопатка (12, 14) по п.1, в которой теплозащитный элемент (22) в зоне передней кромки основного тела (30) лопатки имеет согласованную с профилем лопатки форму.

3. Турбинная лопатка (12, 14) по п.1 или 2, в которой теплозащитный элемент (22) изготовлен из более температуростойкого по сравнению с основным телом (30) лопатки материала.

4. Турбинная лопатка (12, 14) по п.1 или 2, в которой теплозащитный элемент (22) расположен на расстоянии максимум 3 мм от основного тела (30) лопатки.

5. Турбинная лопатка (12, 14) по п.3, в которой теплозащитный элемент (22) расположен на расстоянии максимум 3 мм от основного тела (30) лопатки.

6. Турбинная лопатка (12, 14) по п.1 или 2, в которой побочные охлаждающие каналы (24) расположены с ориентацией, по существу, перпендикулярно внутренней поверхности (34) стенки теплозащитного элемента (22).

7. Турбинная лопатка (12, 14) по п.3, в которой побочные охлаждающие каналы (24) расположены с ориентацией по существу перпендикулярно внутренней поверхности (34) стенки теплозащитного элемента (22).

8. Турбинная лопатка (12, 14) по п.5, в которой побочные охлаждающие каналы (24) расположены с ориентацией, по существу, перпендикулярно внутренней поверхности (34) стенки теплозащитного элемента (22).

9. Турбинная лопатка (12, 14) по п.1 или 2, в которой теплозащитный элемент (22) в своих краевых зонах соединен с основным телом (30) лопатки.

10. Турбинная лопатка (12, 14) по п.3, в которой теплозащитный элемент (22) в своих краевых зонах соединен с основным телом (30) лопатки.

11. Турбинная лопатка (12, 14) по п.5 или 7, в которой теплозащитный элемент (22) в своих краевых зонах соединен с основным телом (30) лопатки.

12. Тепловая турбинная машина, в частности газовая турбина, содержащая множество турбинных лопаток (12, 14) по любому из пп.1-11.