Смеситель для сопла с разделенным потоком

Иллюстрации

Показать всеСмеситель для сопла с разделенными потоками турбореактивного двигателя содержит в направлении, определенном продольной осью, лопастную конструкцию из композитного материала с керамической матрицей, крепежное кольцо и средства жесткости. Лопастная конструкция предназначена для смешивания потоков, поступающих из турбореактивного двигателя, и содержит последовательность внутренних лопастей и внешних лопастей, распределенных по окружности вокруг продольной оси смесителя. Крепежное кольцо предназначено для прикрепления указанного смесителя к корпусу выхлопа сопла и выполнено из металлического материала. Средства жесткости соединяют внутренние лопасти лопастной конструкции с повышением ее механической устойчивости к давлению, порождаемому потоками, поступающими из турбореактивного двигателя. Лопастная конструкция прикреплена к крепежному кольцу при помощи гибких крепежных скоб с возможностью компенсирования разницы теплового расширения крепежного кольца и лопастной конструкции. Другое изобретение группы относится к турбореактивному двигателю, содержащему сопло с разделенными потоками, снабженному указанным выше смесителем. Изобретения позволяют снизить массу смесителя, а также повысить его жесткость. 2 н. и 9 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области сопел авиационных турбореактивных двигателей. Более конкретно, изобретение относится к соплам с разделенными потоками, снабженным смесителями потоков, которые позволяют уменьшить уровень шумов, испускаемых выходящей реактивной струей, и повысить кпд двигателя.

Уровень техники

Сопло с разделенными потоками турбореактивного двигателя обычно состоит из корпуса со сливающимися потоками, в котором заключен первичный кожух, ограничивающий первый кольцевой канал течения первичного (горячего) потока, поступающего из камеры сгорания, и вторичный кожух, концентрично расположенный вокруг первичного кожуха, ограничивающий второй кольцевой канал течения вторичного (холодного) потока, поступающего от вентилятора.

Для уменьшения уровня шумов реактивной струи, выходящей из такого сопла, в соответствии с известными технологиями используют смеситель, разработанный для облегчения смешивания первичного и вторичного потоков, выходящих из турбореактивного двигателя. Одной из наиболее часто используемых в настоящее время в гражданском авиастроении является конструкция лопастного смесителя, который обеспечивает радиальное смещение первичного и вторичного потоков, способствующее смешиванию этих потоков. Примеры осуществления лопастных смесителей для сопел с разделенными потоками описаны, например, в патентных публикациях ЕР 1141534, US 5755092, US 5924632 и US 5265807.

Так, в US 5265807 А, МПК F02K 1/46, 1993 описан смеситель для сопла с разделенными потоками турбореактивного двигателя, содержащий в направлении, определенном его продольной осью, металлическое крепежное кольцо для прикрепления смесителя к корпусу выхлопа сопла и лопастную конструкцию, предназначенную для смешивания потоков, поступающих из турбореактивного двигателя. Данный смеситель содержит также средства жесткости для образования соединения между внутренними лопастями лопастной конструкции с повышением ее механической устойчивости к давлению, порождаемому потоками, поступающими из турбореактивного двигателя.

Однако хотя использование смесителей такого типа и позволяет улучшить кпд и акустические характеристики турбореактивных двигателей с соплами с разделенными потоками, оно неизбежно влечет за собой увеличение массы сопла и нежелательные изменения динамических характеристик двигателя и его соединения с несущими элементами самолета. Действительно лопастные смесители по известным технологиям изготавливают из металлических материалов, обычно из материала Inconel® 625. Следовательно, его установка приводит к добавлению значительной дополнительной массы подвесных элементов двигателя, которое вызывает увеличение механической нагрузки на фланец корпуса выхлопа сопла, в частности, в случае воздействия предельных или чрезмерных нагрузок, например при потере лопатки или вследствие дисбаланса. Наличие такой дополнительной массы также увеличивает усилие, прилагаемое к соединениям двигателя с несущими элементами.

Ближайшим аналогом настоящего изобретения является смеситель для сопла с разделенными потоками турбореактивного двигателя, описанный в документе FR 2597157 А, МПК F02K 3/075, 1987. Данный смеситель содержит в направлении, определенном его продольной осью, лопастную конструкцию из композитного материала с керамической матрицей, предназначенную для смешивания потоков, поступающих из турбореактивного двигателя. Указанная лопастная конструкция содержит последовательность внутренних лопастей и внешних лопастей, распределенных по окружности вокруг продольной оси смесителя. Использование лопастной конструкции из композитного материала позволяет уменьшить механические нагрузки, порождаемые наличием дополнительной массы на выходе из сопла. Вместе с тем в данном смесителе предусмотрено индивидуальное крепление каждой лопасти в составе лопастной конструкции, что не позволяет обеспечить требуемую высокую жесткость конструкции смесителя и приводит к значительным вибрациям и деформации элементов смесителя.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании новой конструкции лопастного смесителя для сопла с разделенными потоками, которая позволила бы уменьшить механические нагрузки, порождаемые наличием дополнительной массы на выходе из сопла, при одновременном обеспечении требуемой жесткости конструкции смесителя и соответственно низкого уровня вибраций и деформаций.

Для решения поставленной задачи в соответствии с изобретением предлагается смеситель, состоящий из двух частей, а именно крепежного кольца для прикрепления смесителя к корпусу выхлопа сопла и лопастной конструкции, предназначенной для смешивания потоков, поступающих из турбореактивного двигателя, причем лопастная конструкция изготовлена из композитного материала с керамической матрицей и содержит средства для образования соединения между, по меньшей мере, частью лопастей указанной лопастной конструкции. Кроме того, смеситель содержит средства жесткости для образования соединения между внутренними лопастями лопастной конструкции с повышением ее механической устойчивости к давлению, порождаемому потоками, поступающими из турбореактивного двигателя. При этом крепежное кольцо смесителя выполнено из металлического материала, а лопастная конструкция из композитного материала с керамической матрицей прикреплена к указанному кольцу при помощи гибких крепежных скоб с возможностью компенсирования разницы теплового расширения крепежного кольца и лопастной конструкции.

Таким образом, большая часть смесителя по изобретению, а именно лопастная конструкция, выполнена из композитного материала с керамической матрицей, что позволяет значительно уменьшить массу смесителя и, следовательно, сопла приблизительно на 30-50%.

Кроме того, поскольку лопастная конструкция выполнена из термоустойчивого композитного материала, она обладает высокими механическими характеристиками, которые сохраняются при высоких температурах.

Соединение, предусмотренное между лопастями, позволяет повысить жесткость и, следовательно, усилить лопастную конструкцию, что придает ей механическую прочность, по меньшей мере, равную прочности полностью металлических смесителей.

Под «композитными материалами с керамической матрицей (CMC)» понимаются материалы, образованные из усиливающих жаропрочных волокон (углеродных или керамических), уплотненных с использованием, по меньшей мере, частично керамической матрицы. В число таких материалов CMC входят, в частности, композитные материалы C/SiC (с усиливающими волокнами из углерода и матрицей из карбида кремния), композитные материалы C/C-SiC (с усиливающими волокнами из углерода и матрицей, содержащей углеродную фазу, обычно расположенную вблизи волокон, и карборундовую, то есть состоящую из карбида кремния, фазу), композитные материалы SiC/SiC (с усиливающими волокнами и матрицей из карбида кремния) и композитные материалы типа «оксид/оксид».

Лопастная конструкция может быть изготовлена из единого элемента или из нескольких секторов, соединенных между собой, что в некоторых случаях позволяет упростить изготовление лопастной конструкции и снизить стоимость замены элементов.

В соответствии с одним из аспектов изобретения указанное средство жесткости представляет собой кольцо жесткости, прикрепленное вблизи концов внутренних лопастей. Данное кольцо может быть изготовлено из металлического материала или композитного материала с композитной матрицей. Оно может быть прикреплено к внутренним лопастям при помощи винтовых соединений, причем кольцо содержит обтекаемые элементы, содержащие каждое из таких соединений, что позволяет ограничить аэродинамические потери и обеспечить устойчивость кольца к продольным нагрузкам.

Для компенсации разницы теплового расширения внешний кожух, преимущественно подверженный воздействию огибающего потока с температурой, меньшей, чем температура, воздействующая на внутреннее кольцо, преимущественно подверженное воздействию потока горячих газов, поступающих из камеры сгорания турбореактивного двигателя, может быть прикреплен к внутреннему кольцу при помощи гибких крепежных скоб с возможностью компенсирования разницы теплового расширения этих двух элементов.

Настоящее изобретение также предлагает турбореактивный двигатель, содержащий сопло с разделенными потоками, снабженное вышеописанным смесителем.

Краткое описание чертежей

Другие свойства и достоинства настоящего изобретения станут ясны из нижеследующего описания частных вариантов осуществления изобретения, содержащего ссылки на прилагаемые чертежи, которые иллюстрируют примеры осуществления изобретения, не накладывающие каких-либо ограничений. На чертежах:

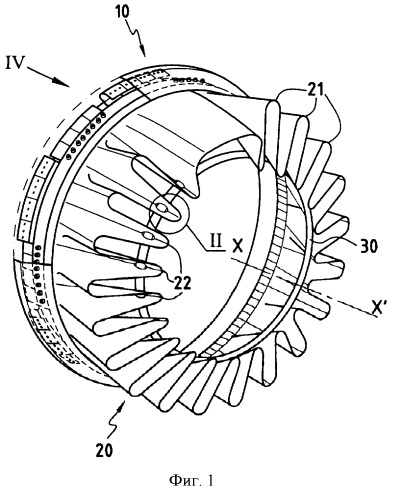

- фиг.1 изображает в перспективе смеситель для сопла турбореактивного двигателя по одному из вариантов осуществления изобретения;

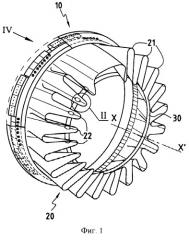

- фиг.2 представлена в увеличенном виде часть II смесителя по фиг.1;

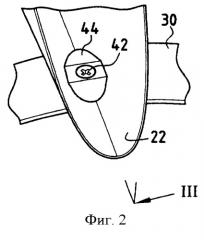

- на фиг.3 представлен вид части смесителя по фиг.2 в разрезе по плоскости III;

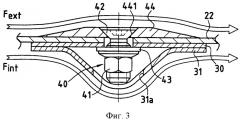

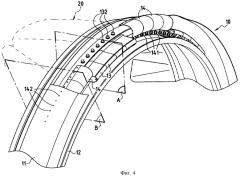

- на фиг.4 представлена фронтальная проекция по направлению IV смесителя по фиг.1;

- на фиг.5А представлен вид смесителя по фиг.4 в разрезе по плоскости А;

- фиг.5В изображает в перспективе крепежную скобу по фиг.5А;

- на фиг.6А представлен вид смесителя по фиг.4 в разрезе по плоскости В;

- фиг.6В изображает в перспективе крепежную скобу по фиг.6А;

- фиг.7А изображает в перспективе сектора, используемые для формирования лопастной конструкции по другому варианту осуществления изобретения;

- фиг.7В изображает в перспективе лопастную конструкцию, получаемую путем соединения секторов по фиг.7А;

- на фиг.7С представлен увеличенный вид в разрезе по направлению VIIC лопастной конструкции по фиг.7В.

Осуществление изобретения

Фиг.1 иллюстрирует смеситель для сопла турбореактивного двигателя с разделенными потоками в соответствии с одним из вариантов осуществления изобретения. Смеситель, расположенный вдоль продольной оси Х-Х', содержит, с одной стороны, крепежное кольцо 10, изготовленное из металлического материала (например, из материала Inconel® 625), предназначенное для прикрепления смесителя к корпусу выхлопа сопла турбореактивного двигателя (не представлено), и, с другой стороны, лопастную конструкцию 20, на краю которой происходит смешивание внутреннего газового потока, поступающего из камеры сгорания турбореактивного двигателя (и называемого также горячим потоком или первичным потоком), который циркулирует внутри смесителя, с внешним потоком, поступающим, например, от вентилятора, расположенного перед смесителем относительно направления течения потоков (и называемого также холодным потоком или вторичным потоком), который циркулирует снаружи от смесителя.

Для ограничения шумов, порождаемых при слиянии двух потоков на выходе из смесителя, конструкция 20 содержит волнообразные элементы, образующие внешние лопасти 21 и внутренние лопасти 22, распределенные по окружности вокруг продольной оси Х-Х' смесителя. Как известно, использование такой лопастной конструкции в сопле со смесителем первичного потока со вторичным потоком позволяет контролировать процесс смешивания двух потоков с повышением кпд турбореактивного двигателя и уменьшением уровня шумов, создаваемых двигателем.

В соответствии с настоящим изобретением лопастная конструкция 20, изготавливаемая по известным технологиям из металлического материала, обычно из материала Inconel® 625, выполнена из композитного материала с керамической матрицей (CMC), т.е. материала, изготовленного с использованием усиливающих жаростойких волокон (углеродных или керамических), уплотненных при помощи, по меньшей мере, частично керамической матрицы.

Для изготовления лопастной конструкции по настоящему изобретению формируют волокнистую заготовку из жаростойких волокон (углеродных или керамических), форма которой, по существу, совпадает с формой изготавливаемой конструкции. Затем такую заготовку уплотняют по известным технологиям жидкостным и/или газовым методом.

Процесс уплотнения жидкостным методом заключается в пропитывании заготовки жидким составом, содержащим вещество, которое является прекурсором материала матрицы. Такой прекурсор обычно имеет форму полимера, например смолы, который может быть растворен в растворителе. Преобразование прекурсора в керамический материал осуществляют путем тепловой обработки, проводимой после удаления возможного растворителя и структурирования (ретикуляции) полимера. Для получения требуемой степени уплотнения может быть проведено несколько последовательных циклов пропитывания. Например, в качестве жидких прекурсоров углерода могут быть использованы смолы с высоким содержанием кокса, например фенольные смолы, а в качестве жидких прекурсоров керамических материалов, в частности SiC, могут быть использованы смолы типа поликарбосилана (PCS) или полититанкарбосилана (PTCS).

Процесс уплотнения газовым методом заключается в химической пропитке в парообразной фазе. Волокнистую заготовку, соответствующую изготавливаемой конструкции, помещают в печь, в которую вводят реагирующее газообразное вещество. Давление и температуру в печи, а также состав газообразной фазы подбирают так, чтобы обеспечить диффузию газообразной фазы в пористую структуру заготовки для формирования путем осаждения при соприкосновении с волокнами матрицы, образованной из твердого материала, получающегося в результате разложения одного из составляющих газообразной фазы или в результате химической реакции между различными составляющими. Например, в качестве газообразных прекурсоров углерода могут быть использованы углеводороды, например метан и/или пропан, из которых в процессе крекинга выделяется углерод, а в качестве газообразных прекурсоров керамических материалов, в частности SiC, может быть использован метилтрихлорсилан (MTS), причем SiC образуется в результате разложения MTS.

Существуют также смешанные технологии, использующие одновременно жидкостные и газовые методы.

Лопастная конструкция по изобретению может быть изготовлена из одного из следующих композитных материалов с керамической матрицей (CMC): композитный материал C/SiC (с усиливающими волокнами из углерода и карборундовой, то есть состоящей из карбида кремния, матрицей), композитный материал C/C-SiC (с усиливающими волокнами из углерода и матрицей, содержащей углеродную фазу, обычно расположенную ближе к волокнам, и карборундовую, то есть состоящую из карбида кремния, фазу), композитный материал SiC/SiC (с карборундовыми, то есть состоящими из карбида кремния, усиливающими волокнами и матрицей) и композитный материал типа «оксид/оксид».

Конструкция по изобретению может быть изготовлена в виде единого элемента. Однако лопастная конструкция также может быть собрана из нескольких секторов, соединенных между собой, что может быть удобно в некоторых случаях, в частности, в связи со сложностью формы изготавливаемой конструкции.

Один из вариантов осуществления разделенной на секторы лопастной конструкции проиллюстрирован на фиг.7А-7С. Как показано на фиг.7А, лопастная конструкция 200 образована соединением трех секторов 210, 220, 230, изготовленных из композитного материала с керамической матрицей с использованием одного из вышеописанных методов изготовления. Каждый из секторов изготавливают (включая изготовление волокнистой заготовки и ее уплотнение) по отдельности, что обеспечивает большую гибкость изготовления и технического обслуживания. Действительно в процессе изготовления размеры сектора могут быть выбраны в соответствии с возможностями средств производства. Например, размер секторов может быть подобран в соответствии с загрузочными мощностями печей для тепловой обработки в процессе уплотнения, которые обычно имеют диаметр около 1000 мм. Кроме того, в зависимости от типа материала, используемого для изготовления усиливающих волокон, может оказаться целесообразным разделение волокнистой заготовки на секторы, размеры которых соответствуют геометрии структуры используемого волокнистого материала. Помимо того, в случае возникновения неисправности (повреждения, поломки, износа и т.п.) в процессе изготовления или эксплуатации лопастной конструкции, замене подлежат только секторы, непосредственно затронутые такой неисправностью.

Изготовленные секторы соединяют краями так, чтобы образовать единую лопастную конструкцию 200, представленную на фиг.7В. В соответствии с одним из вариантов осуществления изобретения секторы могут быть скреплены между собой при помощи заклепочных соединений. Как показано на фиг.7С, края 211 и 231 соответственно двух соседних секторов 210 и 230 накладывают один на другой, причем каждый из краев 211 и 231 содержит соответственно отверстия 2110 и 2310, совмещающиеся при наложении краев секторов. Затем в каждый канал, образованный совместно двумя отверстиями 2110 и 2310, помещают заклепку 240, обеспечивающую скрепление секторов. Разумеется, для скрепления секторов между собой также могут быть использованы другие соединительные средства (например, болтовые соединения, пайка и т.п.).

Использование композитного материала с керамической матрицей для изготовления лопастной конструкции смесителя по изобретению позволяет значительно уменьшить массу сопла по сравнению с известными соплами, снабженными полностью металлическими смесителями. Действительно использование лопастной конструкции, изготовленной из композитного материала с керамической матрицей, а не из металла, позволяет уменьшить массу сопла на 30-50%. Кроме того, композитные материалы с керамической матрицей известны хорошими механическими характеристиками и способностью сохранять свои свойства при высоких температурах. Таким образом, лопастная конструкция по изобретению изготовлена из материала, особенно хорошо приспособленного для работы при температурах газового потока, образующихся в турбореактивном двигателе перед соплом, и в частности, при температурах горячих газов, поступающих из камеры сгорания.

Однако для повышения механической прочности и жесткости лопастной конструкции из композитного материала с керамической матрицей данная конструкция дополнительно содержит элементы жесткости. В соответствии с вариантом осуществления, проиллюстрированным на фиг.1, вблизи концов внутренних лопастей 22 конструкции 20 прикреплено кольцо 30 жесткости. Таким образом, лопастная конструкция 20 приобретает повышенную механическую устойчивость к давлению, порождаемому потоками, поступающими из турбореактивного двигателя. Точнее, поскольку каждый из концов внутренних лопастей жестко соединен с кольцом, лопастная конструкция не может быть деформирована течением ни внутреннего, ни внешнего потока. Кольцо 30 может быть выполнено из металлического материала или композитного материала с керамической матрицей. В соответствии с одним из вариантов осуществления изобретения вместо кольца 30 в качестве элемента жесткости лопастной конструкции может быть использован выхлопной конус (обтекатель) двигателя. В этом случае внутренние лопасти конструкции непосредственно прилегают к выхлопному конусу, который выполняет функции элемента жесткости.

Каждая из внутренних лопастей прикреплена к кольцу при помощи винтового соединения 40. Для обеспечения хорошего сопротивления кольца продольному изгибу, а также для ограничения аэродинамических потерь, винтовые соединения встроены в обтекаемые элементы. Более конкретно, как показано на фиг.2 и 3, с верхней (наружной) стороны лопастей предусмотрены прокладки 44, форма которых ограничивает возмущения течения внешнего потока Fext. Прокладка 44 содержит паз 441, в котором находится винт 42 соединения 40. Как показано на фиг.3, вследствие этого винт 42 не выступает из наружной лопасти 22. Аналогичным образом с нижней (внутренней) стороны лопасти 22, прилегающей к кольцу 30, винтовое соединение 40 заключено в профилированный обтекатель 31, прикрепленный к кольцу 30. Обтекатель 31 имеет аэродинамическую форму, максимально ограничивающую влияние соединения 40 на течение внутреннего потока Fint. Обтекатель 31 содержит отверстие 31а, позволяющее надеть завинчивающий инструмент на гайку 41 соединения 40. Обтекатель также увеличивает устойчивость кольца к продольному давлению.

На фиг.4 представлены средства соединения, используемые в соответствии с одним из вариантов осуществления смесителя по изобретению, с одной стороны, для прикрепления лопастной конструкции 20 к крепежному кольцу 10, а с другой стороны, для прикрепления внешнего кожуха 11 к внутреннему кольцу 12.

Одна из особенностей композитных материалов с керамической матрицей, из которых изготовлена лопастная конструкция 20, заключается в их малом коэффициенте теплового расширения по сравнению с металлическими материалами, из которых выполнены другие элементы смесителя, в частности внутреннее кольцо 12, к которому прикреплена лопастная конструкция 20. Эти элементы подвержены воздействию крайне высоких температур, создаваемых газами сгорания двигателя. Для компенсации разницы расширения лопастной конструкции из композитного материала с керамической матрицей и внутреннего кольца 12 из металлического материала используют гибкие металлические крепежные скобы 13, позволяющие компенсировать такую разницу в тепловом расширении и ограничить механическое давление, оказываемое на лопастную конструкцию. Как показано на фиг.5А и 5В, верхняя (наружная) часть скоб 13 содержит отверстия 13с, которые совмещают с отверстиями 20а лопастной конструкции для проведения сквозь них болтовых соединений 132. Нижняя внутренняя часть скоб 13 содержит отверстия 13b, которые совмещают с отверстиями 12а внутреннего кольца 12, причем скрепление данных элементов обеспечивают болтовые соединения 131. Гибкие скобы 13 дополнительно содержат отверстия 13а, через которые проводят гаечные ключи для закрепления болтовых соединений.

Аналогичным образом для компенсации разницы в тепловом расширении внешнего кожуха 11 и внутреннего кольца 12, на которые воздействуют потоки (соответственно первичный и вторичный) разных температур, используют гибкие металлические крепежные скобы 14, прикрепленные, с одной стороны, к внутреннему кольцу 12 болтовыми соединениями 141, а с другой стороны, к внешнему кожуху 11 заклепками 142 (см. фиг.6А и 6В).

Таким образом, конструкция смесителя по изобретению позволяет уменьшить массу навесных элементов, что ограничивает возможную механическую нагрузку на фланец корпуса выхлопа сопла в случае возникновения значительных нагрузок, вызванных, например, потерей лопатки или дисбалансом. Уменьшенная масса смесителя по изобретению также позволяет уменьшить усилие, прикладываемое к соединению двигателя с несущими элементами.

1. Смеситель для сопла с разделенными потоками турбореактивного двигателя, содержащий в направлении, определенном продольной осью (Х-Х'), лопастную конструкцию (20) из композитного материала с керамической матрицей, предназначенную для смешивания потоков, поступающих из турбореактивного двигателя, причем указанная лопастная конструкция содержит последовательность внутренних лопастей (22) и внешних лопастей (21), распределенных по окружности вокруг продольной оси (Х-Х') смесителя, отличающийся тем, что дополнительно содержит крепежное кольцо (10) для прикрепления указанного смесителя к корпусу выхлопа сопла, а также средства жесткости для образования соединения между внутренними лопастями (22) лопастной конструкции с повышением ее механической устойчивости к давлению, порождаемому потоками, поступающими из турбореактивного двигателя, при этом крепежное кольцо (10) смесителя выполнено из металлического материала, а лопастная конструкция (20) из композитного материала с керамической матрицей прикреплена к указанному кольцу при помощи гибких крепежных скоб (13) с возможностью компенсирования разницы теплового расширения крепежного кольца и лопастной конструкции.

2. Смеситель по п.1, отличающийся тем, что лопастная конструкция (20) изготовлена из композитного материала с керамической матрицей, выбранного из композитных материалов типа C/SiC, C/C-SiC, SiC/SiC и «оксид/оксид».

3. Смеситель по п.1, отличающийся тем, что средства жесткости выполнены в виде кольца (30) жесткости, прикрепленного вблизи концов внутренних лопастей (22) лопастной конструкции (20).

4. Смеситель по п.3, отличающийся тем, что кольцо (30) жесткости выполнено из металлического материала или композитного материала с керамической матрицей.

5. Смеситель по п.3, отличающийся тем, что кольцо (30) жесткости прикреплено к внутренним лопастям (22) винтовыми соединениями (40), причем кольцо дополнительно содержит обтекаемые элементы для встраивания каждого из соединений (40) с возможностью уменьшения аэродинамических потерь и увеличения устойчивости кольца к продольным нагрузкам.

6. Смеситель по п.5, отличающийся тем, что кольцо (30) жесткости содержит профилированный обтекатель (31), закрывающий части винтовых соединений (40), выступающие с внутренней стороны кольца жесткости.

7. Смеситель по п.5, отличающийся тем, что каждое из винтовых соединений (40) содержит обтекаемую прокладку (44), расположенную на внутренней лопасти (22), в которой размещена часть (42) винтового соединения, выступающая из поверхности внутренней лопасти.

8. Смеситель по п.1, отличающийся тем, что лопастная конструкция (200) изготовлена из нескольких соединенных между собой секторов (210, 220, 230).

9. Смеситель по п.1, отличающийся тем, что лопастная конструкция изготовлена в виде единого элемента.

10. Смеситель по п.1, отличающийся тем, что крепежное кольцо (10) содержит внутреннее кольцо (12), преимущественно подверженное воздействию потока горячих газов, поступающих из камеры сгорания турбореактивного двигателя, и внешний кожух (11), преимущественно подверженный воздействию огибающего потока меньшей температуры, причем указанный внешний кожух прикреплен к внутреннему кольцу при помощи гибких крепежных скоб (14) с возможностью компенсирования разницы теплового расширения этих двух элементов.

11. Турбореактивный двигатель, содержащий сопло с разделенными потоками, отличающийся тем, что сопло снабжено смесителем, охарактеризованным в любом из пп.1-10.