Способ испытания гидробуфера стартового комплекса с имитацией натурных условий нагружения

Иллюстрации

Показать всеСпособ предназначен для испытания гидробуфера стартового комплекса с имитацией натурных условий нагружения. Способ заключается в нагружении его плунжера через разгонную головку силовым воздействием с заданными усилием и скоростью, при этом сначала испытывают гидробуфер при имитации натурных условий его нагружения на начальном участке перемещения разгонной головки и плунжера, затем гидробуфер приводят в исходное состояние и в этом его положении фиксируют разгонную головку относительно плунжера, который перемещают относительно веретена в положение, соответствующее его состоянию после испытания гидробуфера с имитацией натурных условий нагружения на начальном участке перемещения разгонной головки и плунжера, после этого испытывают гидробуфер путем нагружения его плунжера силовым воздействием, соответствующим силовому воздействию на последующих участках перемещения плунжера в натурных условиях. Таким образом, проведение испытания гидробуфера в два этапа позволяет проводить достоверную оценку работоспособности гидробуферов, входящих в состав существующих и перспективных стартовых комплексов, без опасности разрушения буферов от заброса давления рабочей жидкости. 7 ил.

Реферат

Изобретение относится к испытательной технике, в частности к стендам для испытаний силового гидропневмооборудования при натурных условиях нагружения, предназначенного для стартовых ракетных комплексов, и может быть использовано при испытаниях гидробуферов различных типоразмеров.

В состав некоторых стартовых комплексов входят опорные фермы, кабель-мачта и мачта обслуживания. Во время старта эти элементы отводятся от ракеты-носителя, поворачиваясь относительно своих осей вращения под действием вращающего момента от собственного веса и специальных противовесов, что обеспечивает уменьшение воздействия высокотемпературных струй работающих двигателей на элементы конструкции и штатное оборудование, установленное на этих элементах. Защита указанного оборудования от ударных нагрузок на конечных участках их перемещения обеспечивается гидробуферами, которые снижают пиковые значения воздействия усилия за счет поглощения и рассеивания энергии рабочей жидкостью гидробуферов. Угловые скорости поворота отводимых от ракеты элементов стартового комплекса к моменту прихода их в конечное положение снижаются до безопасных для этих элементов величин благодаря взаимодействию их с гидробуферами. Максимальные усилия, создаваемые гидробуферами опорных ферм и мачты обслуживания стартового комплекса, достигают величины порядка 42…45 тс при величине рабочего хода верхней опоры гидробуфера относительно его нижней опоры ~1200 мм и максимальной скорости ее перемещения до 1,8 м/с.

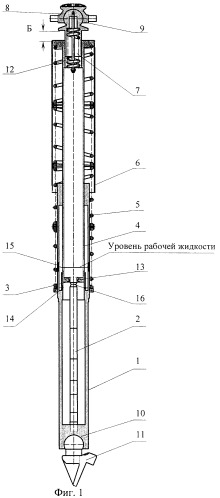

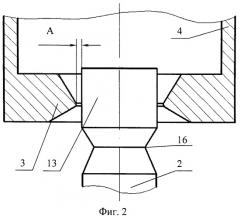

На фиг.1 схематично изображен гидробуфер в разрезе. Гидробуфер включает корпус гидроцилиндра 1, внутри в нижней части которого вдоль оси неподвижно установлено веретено 2, а также плунжер 4, установленный в верхней части с возможностью осевого перемещения вдоль веретена 2 и внутренней поверхности гидроцилиндра 1. Плунжер 4 подпружинен относительно гидроцилиндра 1 пружинами 5, при этом на верху плунжера 4 установлена с возможностью осевого перемещения подпружиненная разгонная головка 7. Снаружи плунжер 4 с пружинами 5 закрыт защитным кожухом 6, соединенным с плунжером 4. Внизу на плунжере 4 закреплено регулировочное кольцо 3, установленное с кольцевым зазором «А» (см. фиг.2) относительно веретена 2, наружная поверхность которого спрофилирована таким образом, чтобы за счет изменения ширины кольцевого зазора «А» обеспечить заданные значения усилия торможения элементов конструкций стартового комплекса и скорости их перемещения при отводе от ракеты в течение всего времени их перемещения. Основное рабочее усилие в гидробуфере создается при перетекании рабочей жидкости из гидроцилиндра 1 через кольцевой зазор «А» в полость плунжера 4 при перемещении плунжера 4 с кольцом 3 относительно веретена 2. Ширина кольцевого зазора «А» изменяется по длине веретена 2 от 1,415 мм в исходном положении плунжера 4 до 0 мм в конечном положении, при этом на шейке 16 веретена 2 она составляет 10,35 мм. Разгонная головка 7 через шаровую опору 8 соединена с траверсой 9 с буферодержателями, которая соединяется с элементами стартового комплекса (на чертеже условно не показаны). Основание 10 гидроцилиндра 1 опирается на шаровую поверхность нижней опоры 11. Возврат плунжера 4 в исходное состояние после срабатывания гидробуфера при снятии нагрузки обеспечивается пружинами 5.

Разгонная головка 7 предназначена для уменьшения явлений типа гидравлического удара на начальном этапе нагружения гидробуфера, обеспечивая при этом первоначальный разгон плунжера 4. Разгонная головка 7 выполнена подпружиненной и с возможностью перемещения на начальном этапе работы гидробуфера относительно плунжера 4. Она снабжена упором, установленным на расстоянии «Б» (~84 мм) от торца плунжера 4 и обеспечивающим с ним контакт.

Жесткость пружины 12 разгонной головки 7 существенно превышает жесткость пружин 5 плунжера 4. При этом пружины 12 и 5 в исходном состоянии имеют заданное предварительное поджатие.

В исходном (ненагруженном) положении на стартовом столе гидробуфер за счет пружин 5 находится во взведенном состоянии (см. фиг.1), а упор разгонной головки 7 выступает над плунжером 4 на расстоянии «Б». При этом (см. фиг.2) ребро регулирующего кольца 3 расположено на расстоянии ~2/3 высоты головки 13 веретена 2, а плунжер 4 не перекрывает отверстия 14 в боковой стенке корпуса гидроцилиндра 1, которые предназначены для уменьшения гидравлического сопротивления гидробуфера на начальном этапе перемещения плунжера 4. Начальный уровень рабочей жидкости в гидробуфере контролируется через смотровые окна 15.

В реальных условиях эксплуатации гидробуфер работает следующим образом. При вращении, например, опорной фермы или мачты после отведения их от борта ракеты-носителя происходит увеличение их угловых скоростей под действием момента, создаваемого их собственным весом и противовесами. При этом соударение опорной части фермы или мачты с разгонной головкой 7 гидробуфера происходит со скоростью порядка 1,5…1,7 м/с, причем за счет зазора «Б» она некоторое время перемещается относительно плунжера 4, сжимая пружину 2. После того как усилие пружины 2 превысит усилие предварительного поджатия пружин 5, головка 7 начнет перемещаться в корпусе 1 вместе с плунжером 4, сжимая возвратные пружины 5. Рабочая жидкость на начальном участке перемещения плунжера 4 начинает перетекать через кольцевой зазор «Б» и через отверстия 14 из корпуса 1 во внутреннюю полость плунжера 4.

На начальном участке перемещения плунжера 4 гидравлическое сопротивление пары корпус гидроцилиндра 1 - плунжер 4 относительно невелико, поскольку ребро регулирующего кольца 3 находится на участке шейки 16 веретена 2 и величина зазора «А» достигает ~10 мм. После того как плоскость ребра регулирующего кольца 3 достигнет конечного участка шейки веретена 2 и плунжер 4 перекроет отверстия 14, гидравлическое сопротивление кольцевого зазора «А» между веретеном 2 и регулирующим кольцом 3 резко возрастает, что влечет за собой увеличение усилия сжатия буфера в целом. С этого момента и до достижения плунжером 4 конечного положения реализуется основной участок работы гидробуфера.

Следует заметить, что изменение диаметра веретена 2 по осевой координате имеет достаточно сложный характер, определяемый расчетно-экспериментальным путем с целью получения удовлетворительной силовой характеристики гидробуфера (зависимости усилия от перемещения). Обычно характер изменения диаметра веретена 2 вдоль его оси задается кусочно-линейной функцией (по участкам вдоль оси веретена 2).

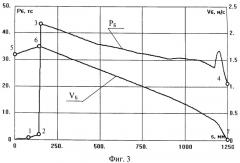

Типичные расчетные силовая и скоростная характеристики гидробуфера при работе его в натурных условиях эксплуатации приведены на фиг.3, где РБ (тс) - усилие на разгонной головке 7 гидробуфера; VБ (м/с) - скорость перемещения траверсы 9 относительно нижней опоры 11; s (мм) - перемещение траверсы 9 относительно нижней опоры 11. Отметим характерные точки этой зависимости.

Точка 5 скоростной характеристики гидробуфера соответствует скорости, с которой происходит контакт защищаемого оборудования с траверсой 11. Точка 1 силовой характеристики соответствует приходу плоскости ребра регулирующего кольца 3 в район конечного участка шейки веретена 2. Небольшое возрастание усилия на участке 1-2 обусловлено сжатием пружины 12 разгонной головки 7. Поэтому на участке 5-6 торможения защищаемого оборудования практически не происходит, поскольку усилие гидробуфера незначительно. При этом точка 2 соответствует полностью сжатой пружине 12 разгонной головки 7, когда ее упор достигает плунжера 4 и в дальнейшем они перемещаются как единое целое. Участок 2-3 характеризуется резким возрастанием усилия на гидробуфере вследствие значительного гидравлического сопротивления кольцевого зазора «А» между веретеном 2 и регулирующим кольцом 3. Вид силовой характеристики гидробуфера на основном рабочем участке 3-4 определяется величиной кольцевого зазора «А» между веретеном 2 и регулирующим кольцом 3, а также скоростью перемещения плунжера 4 относительно корпуса 1. Вклад возвратных пружин 5 в количественном отношении в формирование усилия гидробуфера в целом незначителен. Значение усилия гидробуфера в точке 4 соответствует статической нагрузке со стороны защищаемого оборудования. В точке 6 скоростной характеристики, положение которой соответствует участку 2-3 силовой характеристики, начинается основной рабочий режим торможения, после чего на участке 6-7 скорость перемещения траверсы монотонно уменьшается до нуля.

Известен способ испытания гидробуфера стартового комплекса с имитацией натурных условий нагружения, заключающийся в нагружении его плунжера через разгонную головку силовым воздействием с заданными усилием и скоростью (см. Стартовая система. Технические условия. Часть первая. Изготовление, приемка, испытания, транспортирование и хранение 373ПУ06ТУ. - М., КБОМ, 2007, с.86-89, 147).

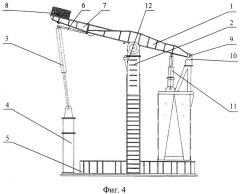

Известный способ испытания гидробуфера стартового комплекса реализуется на стенде, изображенном на фиг.4.

Основным элементом стенда, обеспечивающим силовое нагружение испытываемого гидробуфера 3, является коромысло 1, установленное в подшипниковом узле на вертикальной стойке 2. Испытываемый гидробуфер 3 устанавливается на опору 4, закрепленную на основании 5, а его верхняя опора крепится к коромыслу 1 через тягу 6, шарнирно соединенную с левой частью коромысла 1. Консоль 7 коромысла предназначена для установки комплекта грузов 8 (средство нагружения), повышающих инерциальные характеристики коромысла 1. При этом на правом конце коромысла 1 закреплен упор 9, взаимодействующий с замком 10, обеспечивающим фиксацию коромысла 1 во взведенном положении. Кроме того, стенд снабжен пнемоприводом 11 (средство нагружения) для создания усилия на испытываемый гидробуфер 3 и гидродомкратом 12 для возвращения коромысла 1 в исходное состояние.

Сначала гидробуфер приводят в исходное состояние. Для этого при помощи гидродомкрата 12 левое плечо коромысла 1 поднимают вверх, а правое плечо опускают вниз, при этом упор 9 приходит во взаимодействие с замком 10, фиксируя коромысло 1 во взведенном положении. Левое плечо коромысла 1 поднимается вверх и за счет действия возвратных пружин плунжер испытываемого гидробуфера 3 приводится в исходное положение. Затем на это плечо (верх консоли 7) устанавливают комплект грузов 8, вес которых в совокупности с усилием пневмопривода 11 обеспечивает создание усилия на плунжер гидробуфера 3.

Испытания гидробуфера 3 осуществляется следующим образом.

После открытия замка 10 коромысло 1 освобождается и под воздействием пневмопривода 11 и статического момента, создаваемого консолью 7 с комплектом грузов 8, поворачивается против часовой стрелки, воздействуя на траверсу испытываемого гидробуфера 3. При этом сначала перемещается разгонная головка относительно плунжера гидробуфера, а затем она вместе с плунжером перемещается в корпусе гидробуфера до упора плунжера в основание веретена.

В ходе испытания фиксируются перемещения верхней опоры с разгонной головкой относительно корпуса и нижней опоры гидробуфера, а также давление рабочей жидкости в корпусе гидробуфера.

Конструкция стенда обеспечивает момент инерции коромысла 1 с консолью 7 и установленными на ней грузами 8 с учетом движущихся частей пневмопривода - 98541 кг·м2. При этом общий вес коромысла 1 с грузами 8 составляет 7728 кг, расстояние от оси вращения коромысла 1 до его центра тяжести - 3 м. Величина статического момента коромысла 1 в его исходном положении с учетом угла поворота составляет 21,45 тс·м.

Однако для опорной фермы стартового комплекса величина момента инерции равна 656200 кг·м2; а статический момент в исходном положении 6,8 тс·м; в конечном - 31,8 тс·м. Аналогичные величины для мачты обслуживания стартового комплекса больше примерно в 2 раза.

Силовая и скоростная характеристики нагружения гидробуфера, создаваемые известным стендом с вышеуказанными моментами инерции и статическим моментом, представлены на фиг.5.

Известный стенд при помощи пневмопривода и веса грузов (8 шт.по 590 кг) создает заданное усилие на гидробуфере 42…45 тс, соответствующее натурному усилию гидробуфера на основном участке перемещения плунжера. Силовая характеристика на участке 0-1-2 и силовая и скоростная характеристики на участках 8-4 и 9-7 воспроизводятся с вполне удовлетворительной точностью (см. фиг.5). Однако малое гидравлическое сопротивление пары веретено 2 - регулирующее кольцо 3 на начальном участке перемещения плунжера и наличие разгонной головки 7 приводят к тому, что плунжер 4 гидробуфера к моменту прихода плоскости ребра регулирующего кольца 3 к конечному участку шейки 16 веретена 2 имеет существенно большую скорость, нежели при натурном нагружении гидробуфера. Избыток скорости на этом участке гасится за счет пикообразного увеличения давления рабочей жидкости, соответствующего усилию 110…115 тс, которое значительно превышает предельно допустимое значение для сохранения прочности данной конструкции гидробуфера. Известный стенд не позволяет влиять на характер нагружения, т.е. не позволяет изменять величину усилия нагружения в процессе испытания. Это связано с тем, что, задав начальный угол поворота коромысла, подобрав массу груза и настроив давление воздуха в пневмоцилиндре, в процесс нагружения гидробуфера нельзя вмешаться.

Как видно из сравнительных силовых характеристик, создаваемых известным стендом и в реальных условиях, создать стенд, который мог бы создавать реальные скорости и усилия нагружения на гидробуфер, очень сложно. В этом случае его габаритно-весовые параметры были бы не меньше реальных размеров элементов стартового комплекса и он занимал бы большую площадь.

Поэтому, поскольку инерциальные и моментные характеристики коромысла известного стенда существенно отличаются от характеристик реальной конструкции, он не позволяет создавать натурные усилия нагружения и, следовательно, достоверно оценить работоспособность гидробуфера.

Техническая задача, решаемая изобретением, заключается в повышении качества и достоверности испытаний гидробуферов стартового комплекса путем приближения условий нагружений к натурным.

Эта задача решается тем, что в известном способе испытания гидробуфера стартового комплекса с имитацией натурных условий нагружения, заключающимся в нагружений его плунжера через разгонную головку силовым воздействием с заданными усилием и скоростью, согласно изобретению сначала испытывают гидробуфер при имитации натурных условий его нагружения на начальном участке перемещения разгонной головки и плунжера, затем гидробуфер приводят в исходное состояние и в этом его положении фиксируют разгонную головку относительно плунжера, который перемещают относительно веретена в положение, соответствующее его состоянию после испытания гидробуфера с имитацией натурных условий нагружения на начальном участке перемещения разгонной головки и плунжера, после этого испытывают гидробуфер путем нагружения его плунжера силовым воздействием, соответствующим силовому воздействию на последующих участках перемещения плунжера в натурных условиях.

На фиг.6 и 7 представлены графики силовой характеристики на головке гидробуфера и скоростной характеристики перемещения плунжера гидробуфера при стендовом нагружении на 1 и 2 этапах соответственно.

Способ реализуется на известном стенде, изображенном на фиг.4.

Предварительно расчетным путем определяют основные параметры стенда для проведения испытаний с имитацией натурных условий нагружения. Число грузов - 8 по 590 кг каждый. Зазор между бойком коромысла и верхней опорой гидробуфера - 100 мм.

Гидробуфер 3 и элементы стенда приводятся в исходное состояние в той же последовательности, что и при испытании гидробуфера по способу-прототипу.

На первом этапе испытаний производится проверка работоспособности гидробуфера на начальном участке перемещения разгонной головки и плунжера. Пневмопривод стенда при этом не используется.

После открытия замка 10 коромысло 1 освобождается и под воздействием статического момента, создаваемого консолью 7 с комплектом грузов 8, поворачивается против часовой стрелки, воздействуя на верхнюю опору испытываемого гидробуфера 3. При этом сначала перемещается разгонная головка относительно плунжера гидробуфера, а затем она перемещается вместе с плунжером как одно целое.

Силовая характеристика нагружения гидробуфера на участке 0-1-2 практически совпадает с соответствующим участком силовой характеристики при натурном нагружении. Далее усилие гидробуфера резко возрастает (точка 3), после чего также быстро уменьшается из-за недостаточности момента инерции и статического момента коромысла 1 до величин статического нагружения (уровень точки 4). Отсутствие усилия пневмопривода гарантирует безопасные уровни давления рабочей жидкости в гидробуфере.

Скорость соударения бойка коромысла с траверсой (точка 5) несколько ниже натурной, в то время как скорость прихода плоскости ребра регулирующего кольца к конечному участку шейки веретена (точка 6) несколько выше натурной (см. фиг.5). При этом средние скорости натурного и стендового нагружения равны. После максимума в точке 6 скорость перемещения траверсы резко уменьшается и к концу рабочего хода плунжера падает до нуля.

Таким образом практически полностью имитируются натурные условия нагружения гидробуфера на начальном участке перемещения верхней опоры с разгонной головкой и плунжера относительно нижней опоры.

По завершении первого этапа испытаний гидробуфера на начальном участке перемещения верхней опоры с разгонной головкой и плунжера гидробуфер и элементы стенда приводят в исходное состояние. Затем разгонную головку гидробуфера фиксируют в исходном положении разрезной втулкой (бандажом) (ее длина равна осевому зазору «Б»). Предварительно на корпусе гидроцилиндра наносят риску (краской) на заданном расстоянии от кожуха, которое будет соответствовать положению плунжера с разгонной головки после испытания гидробуфера с имитацией натурных условий нагружения на начальном участке перемещения разгонной головки и гидробуфера. После этого, перемещая замок 10 с упором 9 вверх (конструкция стенда это позволяет), опускают левый конец коромысла 1 до взаимодействия ее траверсы 6 с верхней опорой гидробуфера 3. При этом разгонная головка с плунжером и кожухом перемещаются как одно целое (из-за наличия бандажа) относительно корпуса гидроцилиндра. При достижении торцом кожуха риски на корпусе гидроцилиндра, что соответствует положению, при котором ребро регулирующего кольца располагается напротив конечного участка шейки веретена, траверсу останавливают и фиксируют в этом положении. Это положение плунжера соответствует концу начального участка первого этапа испытаний гидробуфера. Величина предварительного перемещения плунжера гидробуфера устанавливается расчетом и, в частности, определяется конструктивными особенностями используемого веретена. На втором этапе испытаний используется пневмопривод 11 стенда, начальное давление воздуха в котором - 195 кгс/см2, а начальный объем воздуха - 50 литров. Усилие со стороны пневмопривода, соответствующее указанному давлению, составляет 74,1 тс.

Графики расчетных характеристик нагружения гидробуфера по второму этапу приведены на фиг.7.

Усилие на траверсе 6 гидробуфера 3 перед испытанием равно усилию сжатия возвратных пружин гидробуфера и составляет величину порядка 250 кгс (точка 1).

С открытием замка 10 стенда и освобождением коромысла 1 пневмопривод 11 и статический момент от грузов 8 разгоняют коромысло 1 до скорости, соответствующей (равной) скорости перемещения траверсы при натурном нагружении (точка 5). При этом возрастает усилие со стороны гидробуфера до уровня, соответствующего натурному нагружению (точка 2). Основные рабочие участки веретена гидробуфер проходит с усилием и скоростью, в достаточной степени соответствующими натурным условиям нагружения. При прохождении всего рабочего участка веретена скорость уменьшается до нуля (точка 6), при этом остаточное давление в пневмоприводе и весовая нагрузка от грузов обеспечивают значения усилия на траверсе гидробуфера, соответствующее точке 3.

Несмотря на то что нагружение гидробуфера на втором этапе начинается с нулевой скорости, при заданном усилии пневмопривода скорость вращения коромысла возрастает достаточно быстро, и на основном участке перемещения плунжера относительно веретена скорость и воспроизводимое усилие соответствуют натурным условиям работы гидробуфера.

Основные расчетные параметры нагружения гидробуфера на стенде отличаются от натурных:

- по энергоемкости процесса: на 0,42%;

- по максимальному усилию на плунжере: на 1,94%;

- по максимальной скорости перемещения плунжера: на 4,02%, что соответствует заданным требованиям, представленным в технической документации на гидробуфер.

Таким образом, проведение испытания гидробуфера в два этапа, т.е. сначала имитация натурных условий его нагружения на начальном участке перемещения разгонной головки и плунжера, а затем с имитацией натурных условий нагружения, соответствующих силовому воздействию на последующих участках перемещения плунжера в натурных условиях, позволяет проводить достоверную оценку работоспособности гидробуферов, входящих в состав существующих и перспективных стартовых комплексов.

Способ испытания гидробуфера стартового комплекса с имитацией натурных условий нагружения, заключающийся в нагружении его плунжера через разгонную головку силовым воздействием с заданными усилием и скоростью, отличающийся тем, что сначала испытывают гидробуфер при имитации натурных условий его нагружения на начальном участке перемещения разгонной головки и плунжера, затем гидробуфер приводят в исходное состояние и в этом его положении фиксируют разгонную головку относительно плунжера, который перемещают относительно веретена в положение, соответствующее его состоянию после испытания гидробуфера с имитацией натурных условий нагружения на начальном участке перемещения разгонной головки и плунжера, после этого испытывают гидробуфер путем нагружения его плунжера силовым воздействием, соответствующим силовому воздействию на последующих участках перемещения плунжера в натурных условиях.