Реактор для переработки органических отходов и нефтешламов

Иллюстрации

Показать всеИзобретение относится к области химико-термической обработки, а именно к устройствам термического разложения органических продуктов без доступа воздуха. Реактор для переработки органических отходов и нефтешламов содержит узел загрузки отходов, камеру газификации, узел фильтрации со слоем абсорбента, теплообменник. В него введены лазер импульсного типа, ресивер и мембранный кислородный генератор, в узле загрузки отходов выполнен экструдер с камерой прессования, между узлом фильтрации и ресивером установлен шнековый конвейер, ресивер соединен с помощью отверстий с узлом фильтрации и теплообменником, в еще одном его отверстии установлена оптическая линза. Дно ресивера соединено посредством щелевого паза с камерой газификации, заполненной щелочным электролитом. Лазер, оптическая линза и соединяющий ресивер с камерой газификации щелевой паз расположены так, что лазерный луч распространен до уровня щелочного электролита в камере газификации. Выход теплообменника соединен с входом мембранного кислородного генератора. В узле фильтрации слой абсорбента выполнен в виде молотой смеси солей с негашеной известью. Технический результат - понижение требований к влажности органических отходов и нефтешламов, повышение эффективности и экологичности процесса переработки отходов и нефтешламов. 2 ил.

Реферат

Изобретение относится к области химико-термической обработки, а именно к устройствам термического разложения органических продуктов без доступа воздуха.

Известен реактор для переработки органических отходов и нефтешламов [1], содержащий камеру с расплавом солей, камеру фильтрации, теплообменник.

Наиболее близким по технической сущности является реактор для переработки органических отходов и нефтешламов [2], содержащий узел загрузки отходов с бункером, камеру газификации, узел фильтрации со слоем абсорбента, теплообменник.

Недостатком такого реактора для переработки органических отходов и нефтешламов является ограничение по степени влажности используемых для переработки отходов.

Техническим результатом изобретения является понижение требований к влажности органических отходов и нефтешламов, повышение эффективности и экологичности процесса переработки отходов и нефтешламов.

Данный технический результат достигается в реакторе для переработки органических отходов и нефтешламов, содержащем узел загрузки отходов с бункером, камеру газификации, узел фильтрации со слоем абсорбента, теплообменник, тем, что в него введены лазер импульсного типа, ресивер и мембранный кислородный генератор, узел фильтрации расположен над ресивером, ниже которого расположена камера газификации, между узлом фильтрации и ресивером установлен шнековый конвейер, канал которого соединен с выходным отверстием в дне узла фильтрации и первым выходным отверстием в верхней части ресивера, в ресивере выполнены соединенное с входом теплообменника второе выходное отверстие и третье выходное отверстие, в котором установлена оптическая линза, дно ресивера и верхняя часть камеры газификации соединены щелевым пазом, ширина которого равна диаметру лазерного луча, в узле загрузки отходов выполнен экструдер с камерой прессования, выходящей в боковую часть щелевого паза между ресивером и камерой газификации, заполненной щелочным электролитом, лазер, оптическая линза в ресивере и щелевой паз расположены по одной вертикальной оси так, что лазерному лучу обеспечено прохождение до уровня расположения щелочного электролита в камере газификации, выход теплообменника соединен с входом мембранного кислородного генератора, в узле фильтрации слой абсорбента выполнен в виде молотой смеси солей с негашеной известью.

Путем введения лазера импульсного типа, установки в ресивере оптической линзы, выполнения такого расположения лазера, оптической линзы и щелевого паза по одной вертикальной оси, при котором лазерный луч проходит до уровня расположения щелочного электролита в камере газификации, обеспечивается такая высокая температура пиролиза отходов, при которой содержащаяся в отходах влага мгновенно распадается на молекулы кислорода и водорода. В результате понижаются требования к влажности органических отходов.

Посредством введения лазера импульсного типа и мембранного кислородного генератора, заполнения камеры газификации щелочным электролитом обеспечивается одновременное течение процесса пиролиза и газификации с получением в виде конечного продукта метана, пригодного для использования в качестве топлива. При этом повышается эффективность процесса переработки отходов и одновременно повышается его экологичность вследствие уменьшения образующихся диоксинов в газообразных продуктах разложения отходов.

В результате того что в узле фильтрации находится молотая смесь солей с негашеной известью, в канал шнекового транспортера выходит первое выходное отверстие ресивера, а выходное отверстие узла фильтрации соединено с каналом шнекового транспортера, обеспечивается очистка газообразных продуктов пиролиза от диоксинов и фуранов, благодаря чему повышается экологичность процесса переработки отходов.

Посредством выполнения в узле загрузки отходов экструдера и камеры прессования достигается повышение экологичности процесса переработки отходов, так как газообразные продукты пиролиза, содержащие диоксины и фураны, не проходят через экструдер в атмосферу.

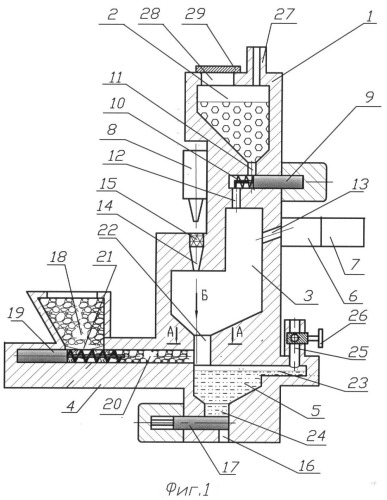

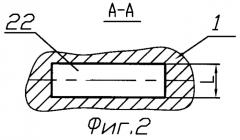

На фиг.1 представлен общий вид реактора для переработки органических отходов и нефтешламов, на фиг.2 - разрез щелевого паза.

Реактор для переработки органических отходов и нефтешламов (фиг.1) содержит корпус 1, в котором расположены узел фильтрации 2, ресивер 3, узел загрузки отходов 4, камера газификации 5, заполненная щелочным электролитом, как например, раствором щелочи Na(OH)2 в воде. Узел фильтрации 2 расположен над ресивером 3, камера газификации 5 находится ниже ресивера 3. В узле фильтрации 2 находится молотая смесь солей, таких как, например, NaCl и KCl, с негашеной известью.

Реактор для переработки органических отходов и нефтешламов содержит также теплообменник 6, мембранный кислородный генератор 7, лазер 8 импульсного типа. Между узлом фильтрации 2 и ресивером 3 расположен шнековый конвейер 9, канал 10 которого соединен с выходным отверстием 11 узла фильтрации 2 и первым выходным отверстием 12 в ресивере 3.

В ресивере 3 выполнены соединенное с входом теплообменника 6 второе выходное отверстие 13 и третье выходное отверстие 14, в котором установлена оптическая линза 15. В днище камеры газификации 5 расположено выходное отверстие 16, перекрытое задвижкой 17.

В узле загрузки отходов 4 с бункером 18 выполнен экструдер 19 с камерой прессования 20, имеющей, например, цилиндрическую форму. Камера прессования 20 соединена с выходным отверстием 21 бункера 18 и выходит в боковую часть щелевого паза 22, соединяющего дно ресивера 3 с верхней частью камеры газификации 5.

Лазер 8, оптическая линза 15 и щелевой паз 22 расположены по одной вертикальной оси так, что лазерный луч по направлению «Б» проходит до уровня 23 щелочного электролита в камере газификации 5.

В нижней части камеры газификации выполнен отсек 24 для сбора шлаков.

Для заполнения камеры газификации 5 щелочным электролитом предусмотрена трубка 25, перекрытая вентилем 26. В узле фильтрации 2 имеются штуцер 27 и люк 28, закрытый крышкой 29.

Ширина L щелевого паза 22 (фиг.2) равна диаметру лазерного луча.

Реактор для переработки органических отходов и нефтешламов (фиг.1) работает следующим образом. Через люк 28 в узел фильтрации 2 загружается молотая смесь солей, например NaCl, KCl, с негашеной известью. В бункер 18 загружаются отходы в виде или органических отходов, или нефтешламов, или органических отходов и нефтешламов. С помощью экструдера 19 отходы продвигаются от выходного отверстия 21 бункера 18 в камеру прессования 20 и в ней сжимаются, образуя пробку из отходов, которая в дальнейшем проталкивается в щелевой паз 22.

Включается лазерная установка 8, и направленные по стрелке «Б» импульсы лазерного луча, встречая на своем пути на входе в щелевой паз 22 уплотненные отходы и щелочной электролит в камере газификации 5, воздействуют на них температурными условиями свыше 2000°C, что обеспечивает разложение содержащейся в отходах воды на кислород и водород и разрыв межклеточных связей в любом веществе, из которого состоят отходы в виде органических отходов и нефтешламов. В результате органическая часть отходов, минуя стадию пиролиза, переходит в газообразное состояние, а минеральная часть превращается в шлаки и выпадает в отсек 24 для сбора шлаков в камере газификации 5. Образовавшийся в результате разложения воды, содержащейся в отходах и щелочном электролите, кислород, пройдя через второе выходное отверстие 13 в ресивере 3, охлаждается в теплообменнике 6 и после прохождения через пластины мембранного кислородного генератора 7 выводится из ресивера 3, а водород, взаимодействуя с молекулами углерода, образует метан.

Тем что в камере газификации 5 находится щелочной электролит, обеспечивается более низкая температура, необходимая для разложения воды на кислород и водород.

В процессе химико-термических реакций в камере газификации 5 происходит повышение давления газообразных продуктов, создавая необходимые условия для образования метана. Далее метан поступает в ресивер 3 и через первое выходное отверстие 12 в ресивере 3, промежутки между витками резьбовой части в шнековом конвейере 9, выходное отверстие 11 в узле фильтрации 2 проходит в узел фильтрации 2. При происхождении метана через молотую смесь солей с негашеной известью происходит абсорбция диоксинов и фуранов частицами смеси солей и гашеной извести, и с выхода штуцера 27 в подсоединенную к нему емкость проходит очищенный от диоксинов и фуранов метан.

При работающем экструдере 19 шлаки с выхода щелевого паза 22 выпадают на дно отсека 24 для сбора шлаков в камере газификации 5.

По мере загрязнения молотой смеси диоксинами и фуранами включается шнековый конвейер 9, и часть молотой смеси солей с гашеной известью через выходное отверстие 11 в узле фильтрации 2, первое выходное отверстие 12 в ресивере 3, щелевой паз 22 пересыпается в отсек 24 для сбора шлаков.

Для очистки отсека 24 для сбора шлаков от шлаков и загрязнений молотой смеси солей с негашеной известью открывается задвижка 17, и мусор через выходное отверстие 16 в камере газификации 5 выводится из нее.

Воздействием на отходы лазерного луча, создающего в месте встречи с преградой в виде пробки из отходов температуру свыше 2000°C, обеспечивается разложение содержащейся в отходах влаги на водород и кислород, который выводится из ресивера 3 посредством мембранного кислородного генератора 7. Этим достигается уменьшение объема кислорода с одновременным повышением объема водорода при химико-термических реакциях в камере газификации 5, что способствует образованию в основном метана при переработке органических отходов и нефтешламов, повышая эффективность процесса утилизации отходов.

Путем разложения содержащейся в отходах влаги на водород и кислород в камере газификации 5 обеспечивается загрузка в бункер 18 через узел отходов 4 органических отходов и нефтешламов с пониженными требованиями к их влажности.

Так как в узле фильтрации 2 из газообразных продуктов переработки отходов удаляются диоксины и фураны, то повышается экологичность процесса переработки органических отходов и нефтешламов.

В целом основным продуктом в результате переработки или органических отходов, или нефтешламов, или органических отходов и нефтешламов является метан, пригодный для использования в качестве топлива.

Источники информации

1. Патент Украины №25813, кл. F23G 5/027. Способ термической переработки твердых органических отходов и установка для его осуществления. 1992 г.

2. Патент Украины №57984 С2, кл. F23G 5/027. Установка для пиролиза отходов. 2002 г.

Реактор для переработки органических отходов и нефтешламов, содержащий узел загрузки отходов с бункером, камеру газификации, узел фильтрации со слоем абсорбента, теплообменник, отличающийся тем, что в него введены лазер импульсного типа, ресивер и мембранный кислородный генератор, узел фильтрации расположен над ресивером, ниже которого расположена камера газификации, между узлом фильтрации и ресивером установлен шнековый конвейер, канал которого соединен с выходным отверстием в дне узла фильтрации и первым выходным отверстием в верхней части ресивера, в ресивере выполнены соединенное с входом теплообменника второе выходное отверстие и третье выходное отверстие, в котором установлена оптическая линза, дно ресивера и верхняя часть камеры газификации соединены щелевым пазом, ширина которого равна диаметру лазерного луча, в узле загрузки отходов выполнен экструдер с камерой прессования, выходящей в боковую часть щелевого паза между ресивером и камерой газификации, заполненной щелочным электролитом, лазер, оптическая линза в ресивере и щелевой паз расположены по одной вертикальной оси так, что лазерному лучу обеспечено прохождение до уровня расположения щелочного электролита в камере газификации, выход теплообменника соединен с входом мембранного кислородного генератора, в узле фильтрации слой абсорбента выполнен в виде молотой смеси солей с негашеной известью.