Способ криостатирования объекта и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к холодильной и криогенной технике. Способ криостатирования объекта включает заправку рабочего тела (РТ) во внутреннюю полость герметичной силовой оболочки (ГСО) криогенного аккумулятора (КГА), отвод тепла от РТ, перемещение части РТ в жидкой фазе по фитилю из пористого материала от зоны отвода тепла от РТ к зоне отвода тепла от криостатируемого объекта, прекращение отвода тепла от РТ, стабилизацию температуры криостатируемого объекта путем отвода тепла по теплопроводу от криостатируемого объекта к РТ и перевод части РТ из твердой фазы в жидкую фазу. Фитиль расположен вдоль внутренней поверхности ГСО в направлении продольной оси ГСО и работает по принципу капиллярного насоса. Часть РТ в жидкой фазе перемещают по дополнительным фитилям из пористого материала в поперечном направлении от зоны отвода тепла на теплопроводе к зоне отвода тепла от элементов конструкции КГА, имеющих температуру выше температуры зоны отвода тепла на теплопроводе. Теплопровод проходит вдоль продольной оси КГА. При достижении в процессе охлаждения РТ заданного максимального объема твердой фазы РТ прекращают отвод тепла по теплопроводу от РТ. При уменьшении в процессе нагревания объема твердой фазы РТ до заданного минимального значения осуществляют отвод тепла по теплопроводу от РТ. Техническим результатом является уменьшение массы и габаритов и увеличение ресурса работы системы охлаждения, уменьшение диапазона колебаний температуры криостатируемого объекта и уменьшение температурного перепада между РТ в твердой фазе и криостатируемым объектом. 2 н. и 10 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к холодильной и криогенной технике, а именно к способам и устройствам для криостатирования объектов, и может использоваться в ракетно-космической технике, медицине и других областях техники, где требуется поддержание с высокой точностью температуры криостатируемого объекта в течение длительного времени.

Известен способ криостатирования объектов, описанный в техническом решении «Криостатированная фотоприемная система для внеатмосферной астрономии, космических исследований и дистанционного зондирования земли» (RU 2206027 C2, 7 F25B 9/14). Известный способ включает охлаждение вспомогательного хладагента (неона) в контейнере до его отверждения путем отвода тепла к источнику холода (охладитель Стирлинга и компрессор), после чего и охладитель, и компрессор выключают. При этом вся криогенная жидкость (рабочее тело-Н2) скапливается в ресивере, находящемся внутри контейнера с плавящимся дополнительным хладагентом. При работе привода мембранного сильфонного насоса жидкость забирают порциями из ресивера и подают в теплообменник хладопровода, которым охлаждают криостатируемый объект, далее нагретую жидкость охлаждают в теплообменнике, расположенном в контейнере с плавящимся дополнительным хладагентом, далее охлажденную жидкость подают в мембранный сильфонный насос.

Известна криостатированная фотоприемная система (RU 2206027 C 2, 7 F25B 9/14), содержащая охладитель Стирлинга, хладопровод с расположенным на нем твердотельным телевизионным фотоэлектрическим преобразователем, циркуляционный теплообменный контур и двухклапанный сильфонный мембранный насос с приводом, совершающим возвратно-поступательное движение. Контейнер с плавящимся дополнительным хладагентом закреплен на тепловом экране с помощью низкотеплопроводных опор из стеклопластиков и теплоизолирован от охладителя с помощью капилляров с низким значением коэффициента теплопроводности. Криогенная жидкость циркуляционного теплообменного контура имеет температуру тройной точки значительно ниже соответствующей температуры плавления плавящегося дополнительного хладагента, а температуру нормального кипения значительно выше температуры тройной точки плавящегося дополнительного хладагента. Хладопровод с твердотельным телевизионным фотоэлектрическим преобразователем также закреплен на тепловом экране с помощью низкотеплопроводных опор из стеклопластиков и теплоизолирован от контейнера с плавящимся дополнительным хладагентом с помощью капилляров из материала с низкой теплопроводностью.

Недостатки известного способа и устройства, реализующего известный способ:

1. Не обеспечивается ресурс непрерывной работы системы в 3-5 лет из-за наличия в составе системы мембранного сильфонного насоса, имеющего ограниченный ресурс непрерывной работы в условиях криогенных температур (менее 7 месяцев).

2. Ограниченный моторесурс мембранного сильфонного насоса (не более 2000-5000 часов) в условиях криогенных температур не позволяет обеспечить получение ресурса работы космической телевизионной аппаратуры в 3-5 лет для космических аппаратов (КА).

Известен способ отвода теплового потока от объекта с использованием тепловой трубы (П.Д.Дан, Д.А.Рей. Тепловые трубы, М.: Энергия, 1979, с.11-12). Указанный способ включает в себя подвод тепла через герметичную оболочку (ГО) от термостатируемого объекта к рабочему телу и перевод рабочего тела (РТ) из жидкой фазы в газообразную на испарительном участке внутри герметичной оболочки, перевод (при необходимости через адиабатный участок) РТ на участок конденсации, отвод тепла от РТ на участке конденсации и перевод РТ из газообразной фазы в жидкую фазу, перевод жидкой фазы РТ по фитилю, смачиваемому жидкой фазой РТ, от участка конденсации на испарительный участок. Далее цикл повторяется.

Устройство, реализующее известный способ, содержит герметичную оболочку, фитиль из пористого капиллярного материала, размещенный по внутренней поверхности ГО, рабочее тело, испарительный участок и участок конденсации на противоположных концах внутри герметичной оболочки.

Недостатком известного способа и устройства, реализующего известный способ является то, что отвод тепла от криостатируемого объекта с помощью тепловой трубы возможен только при непрерывном отводе тепла от участка конденсации тепловой трубы непрерывно работающим внешним устройством поглощения тепла (например, газовой криогенной машиной), имеющим ограниченный ресурс работы, что не позволяет обеспечить получение ресурса работы космической телевизионной аппаратуры в 3-5 лет для космических аппаратов.

Известен способ термостатирования охлаждаемого объекта с использованием сублимационного аккумулятора холода (Б.И.Веркин, Р.С.Михальченко и др. Опыт разработки бортовых сублимационных аккумуляторов холода. В сборнике научных трудов «Техника низких температур», Киев: Наукова думка, 1979, с.4-11). Указанный способ включает вакуумирование теплоизоляционной полости, заправку в герметичную оболочку рабочего тела (РТ) в газообразной фазе охлаждение рабочего тела до температуры его перехода в твердую фазу путем отбора тепла от рабочего тела с помощью вспомогательных хладоагентов, переход рабочего тела в твердую фазу, прекращение охлаждения РТ после перехода рабочего тела в твердую фазу, бездренажное хранение РТ в герметичной оболочке, стравливание паров РТ из герметичной оболочки через дренажную линию в окружающее пространство (космос), стабилизацию температуры криостатируемого объекта в заданном диапазоне температур путем отвода тепла от криостатируемого объекта через гибкий хладопровод и подвижные теплоотводящие ребра с прижимным узлом, обеспечивающим постоянный контакт теплоотводящих ребер с твердой фазой рабочего тела.

Устройство, реализующее известный способ, содержит герметичную сферическую емкость, заполненную РТ в твердой фазе, сферический экран, охватывающий снаружи герметичную емкость и закрепленный внутри наружного корпуса, состоящего из силового пояса и двух полусферических днищ, с помощью системы растяжек, касательных к внутренней герметичной емкости, заправочную горловину, оптическое окно ИК-приемника, клапаны для вакуумирования теплоизоляционной полости, клапан для ручного управления откачкой паров РТ, узел автоматических клапанов для вакуумирования изоляции и дренажа паров РТ в космическом пространстве, предохранительный клапан, электрические разъемы для подсоединения регистрирующей и контрольно-измерительной аппаратуры. Внутри герметичной емкости имеется система теплоотводящих ребер, соединенных с гибкими хладопроводами и находящихся в постоянном контакте с твердой фазой РТ (гибкие хладопроводы соединены, в свою очередь, с охлаждаемым объектом);

Недостатки известного способа и устройства, реализующего известный способ:

1) увеличенный диапазон колебаний температуры криостатируемого объекта из-за значительного диапазона колебаний температуры РТ в рабочем режиме криостатируемого объекта;

2) прямая зависимость массы и габаритов устройства от заданного срока криостатирования объекта делает невозможным применение устройства, реализующего данный способ, для длительного (год и более) криостатирования объекта в космосе.

Задачами изобретения являются:

1) уменьшение массы и габаритов системы охлаждения криостатируемого объекта;

2) увеличение ресурса работы системы охлаждения криостатируемого объекта;

3) уменьшение диапазона колебаний температуры криостатируемого объекта.

Это достигается тем, что в способе криостатирования объектов, включающем заправку рабочего тела (РТ) во внутреннюю полость герметичной силовой оболочки (ГСО) криогенного аккумулятора (КГА), отвод тепла от рабочего тела, перемещение части рабочего тела в жидкой фазе по фитилю из пористого материала, расположенному вдоль внутренней поверхности ГСО в направлении продольной оси ГСО и работающему по принципу капиллярного насоса, от зоны отвода тепла от рабочего тела к зоне отвода тепла от криостатируемого объекта, прекращение отвода тепла от РТ после перехода заданной части РТ в твердую фазу, стабилизацию температуры криостатируемого объекта в заданном диапазоне температур путем отвода тепла по теплопроводу от криостатируемого объекта к рабочему телу, перевод части рабочего тела из твердой фазы в жидкую фазу, часть рабочего тела в жидкой фазе перемещают по дополнительным фитилям из пористого материала в поперечном направлении от зоны отвода тепла на теплопроводе, проходящем вдоль продольной оси КГА, к зоне отвода тепла от элементов конструкции КГА, имеющих температуру выше температуры зоны отвода тепла на теплопроводе, при достижении в процессе охлаждения РТ заданного максимального объема твердой фазы рабочего тела прекращают отвод тепла по теплопроводу от РТ, а при уменьшении в процессе нагревания объема твердой фазы РТ до заданного минимального значения осуществляют отвод тепла по теплопроводу от рабочего тела до получения заданного максимального объема твердой фазы РТ.

Задачи изобретения решаются также тем, что перед заправкой во внутреннюю полость ГСО рабочего тела осуществляют вытеснение воздуха из внутренней полости ГСО путем ее продувки охлажденным рабочим телом в газообразной фазе.

Задачи изобретения решаются также тем, что заправку рабочего тела во внутреннюю полость герметичной силовой оболочки производят в газообразной фазе РТ.

Задачи изобретения решаются также тем, что заправку рабочего тела во внутреннюю полость герметичной силовой оболочки производят в жидкой фазе РТ.

Задачи изобретения решаются также тем, что в устройство для осуществления способа, содержащее криогенный аккумулятор, состоящий из герметичной силовой оболочки, рабочего тела, заполняющего внутреннюю полость КГА, фитиля из пористого материала, размещенного вдоль внутренней поверхности ГСО в направлении продольной оси ГСО и работающего по принципу капиллярного насоса, теплопровода, на одной части которого во внутренней полости КГА размещены теплоотводящие ребра, часть участков которых проницаема для циркуляции в направлении продольной оси ГСО газообразной и жидкой фаз РТ, а другая часть теплопровода соединена с криостатируемым объектом, часть теплопровода, противоположная месту соединения с криостатируемым объектом, расположена за пределами ГСО и соединена с внешним устройством поглощения тепла, на внутренней поверхности ГСО расположена дополнительная оболочка, при этом фитиль из пористого материала расположен на внутренней поверхности дополнительной оболочки, на каждом из теплоотводящих ребер теплопровода в поперечном по отношению к продольной оси ГСО направлении размещены по одному дополнительному фитилю из пористого материала, причем каждый из дополнительных фитилей контактирует с фитилем из пористого материала, размещенным на внутренней поверхности дополнительной оболочки.

Задачи изобретения решаются также тем, что дополнительная оболочка, изготовлена из материала с большим коэффициентом теплопроводности, чем у материала ГСО.

Задачи изобретения решаются также тем, что поры материала фитиля и дополнительных фитилей выполнены переменными: от максимального размера в зоне отвода тепла от рабочего тела до минимального размера в зоне поступления тепла от криостатируемого объекта при условии смачиваемости материала фитиля жидкой фазой РТ.

Задачи изобретения решаются также тем, что поры материала фитиля и дополнительных фитилей выполнены переменными: от минимального размера в зоне отвода тепла от рабочего тела до максимального размера в зоне поступления тепла от криостатируемого объекта при условии несмачиваемости материала фитиля жидкой фазой РТ.

Задачи изобретения решаются также тем, что фитиль и дополнительные фитили выполнены в виде одного и более слоев упругих сеток.

Задачи изобретения решаются также тем, что теплоотводящие ребра теплопровода выполнены в виде дисков, во всех теплоотводящих ребрах теплопровода выполнены сквозные отверстия, проходящие через перпендикулярные продольной оси ГСО поверхности теплоотводящих ребер теплопровода.

Задачи изобретения решаются также тем, что часть теплопровода, расположенная за пределами герметичной силовой оболочки и соединенная с внешним устройством поглощения тепла, выполнена гибкой.

Задачи изобретения решаются также тем, что часть теплопровода, расположенная за пределами герметичной силовой оболочки и соединенная с криостатируемым объектом, выполнена гибкой.

Сущность изобретения поясняется графически на примере устройства, реализующего способ криостатирования объекта в условиях гравитации.

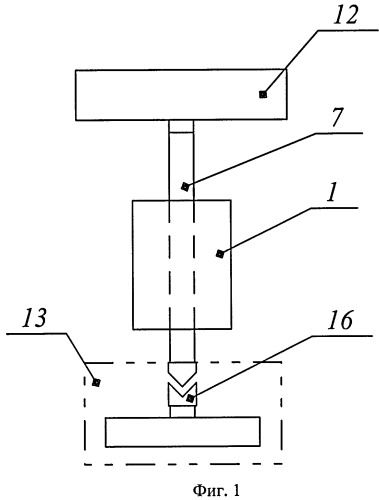

На фиг.1 приведена схема криостатирования объекта.

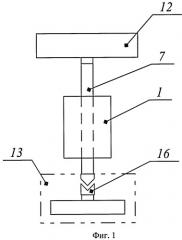

На фиг.2 приведен общий вид криогенного аккумулятора.

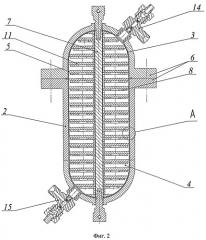

На фиг.3 приведен вид А с фиг.2.

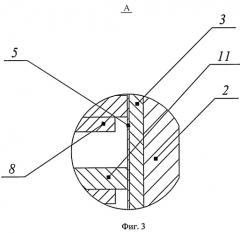

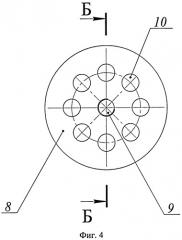

На фиг.4 приведен вид теплоотводящего ребра теплопровода.

На фиг.5 приведен разрез Б-Б с фиг.4.

Устройство, реализующее способ криостатирования объекта, имеет криогенный аккумулятор 1 (фиг.1), состоящий из герметичной силовой оболочки 2 (фиг.2, 3), дополнительной оболочки 3 (фиг.2, 3), расположенной на внутренней поверхности ГСО 2 (фиг.2), рабочего тела 4 (фиг.2), заполняющего внутреннюю полость КГА 1 (фиг.1), фитиля 5 (фиг.2, 3) из пористого материала, размещенного на внутренней поверхности дополнительной оболочки 3 (фиг.2, 3) и прижатого к внутренней поверхности дополнительной оболочки 3 (фиг.2, 3) силами упругости материала фитиля 5 (фиг.2, 3).

Герметичная силовая оболочка 2 (фиг.2, 3) снабжена герметичным фланцевым разъемом 6 (фиг.2) для обеспечения установки составных частей КГА 1 (фиг.1) во внутреннюю полость ГСО 2 (фиг.2, 3). Теплопровод 7 (фиг.1, 2) представляет собой стержень, на котором во внутренней полости КГА 1 (фиг.1) соосно закреплены теплоотводящие ребра 8 (фиг.2, 3, 4), например, с помощью резьбового соединения центрального отверстия 9 (фиг.4, 5) теплоотводящего ребра 8 (фиг.2, 3, 4, 5) с теплопроводом 7 (фиг.1, 2).

Теплоотводящие ребра 8 (фиг.2, 3, 4) могут быть выполнены в виде дисков и могут быть снабжены сквозными периферийными отверстиями 10 (фиг.4, 5) для циркуляции газообразной и жидкой фазы РТ.

На каждом из теплоотводящих ребрах 8 (фиг.2, 3, 4, 5) расположены в поперечном по отношению к продольной оси ГСО 2 (фиг.2) направлении по одному дополнительному фитилю 11 (фиг.2, 3) из пористого материала. Дополнительные фитили 11 (фиг.2, 3) прижимают фитиль 5 (фиг.2, 3), размещенный на внутренней поверхности дополнительной оболочки 3 (фиг.2) к внутренней поверхности дополнительной оболочки 3 (фиг.2). При этом обеспечивается тепловой контакт между фитилем 5 (фиг.2, 3) и дополнительными фитилями 11 (фиг.2, 3). Поры материала фитиля 5 (фиг.2, 3) и дополнительных фитилей 11 (фиг.2, 3) могут быть выполнены переменными:

а) от максимального размера в зоне отвода тепла от рабочего тела до минимального размера в зоне поступления тепла от криостатируемого объекта при условии смачиваемости материала фитиля 5 (фиг.2, 3) и дополнительных фитилей 11 (фиг.2, 3) жидкой фазой РТ 4 (фиг.2),

б) от минимального размера в зоне отвода тепла от рабочего тела 4 (фиг.2) до максимального размера в зоне поступления тепла от криостатируемого объекта 12 (фиг.1) при условии несмачиваемости материала фитиля 5 (фиг.2, 3) и дополнительных фитилей 11 (фиг.2, 3) жидкой фазой РТ 4 (фиг.2).

Фитиль 5 (фиг.2, 3) и дополнительные фитили 11 (фиг.2, 3) могут быть выполнены в виде одного и более слоев упругих сеток, например, из нержавеющей стали.

Один конец теплопровода 7 (фиг.1, 2), расположенный за пределами ГСО 2 (фиг.2), соединен с криостатируемым объектом 12 (фиг.1), а другой конец теплопровода 7 (фиг.1, 2), противоположный месту соединения с криостатируемым объектом 12 (фиг.1) и расположенный за пределами ГСО 2 (фиг.2), соединен с внешним устройством поглощения тепла 13 (фиг.1). Причем один или оба конца теплопровода 7 (фиг.1, 2), расположенные за пределами ГСО 2 (фиг.2, 3), могут быть выполнены гибкими, например, в виде медного пластинчатого упругого компенсатора, для снижения уровня вибраций и других механических нагрузок, передаваемых на криостатируемый объект 12 (фиг.1).

ГСО 2 (фиг.2, 3) снабжена двумя перепускными клапанами 14, 15 (фиг.2), размещенными на диаметрально противоположных участках наружной поверхности ГСО 2 (фиг.2, 3) и сообщающимися с внутренней полостью КГА 1 (фиг.1).

Реализующее данный способ устройство работает следующим образом.

1. Перед заправкой во внутреннюю полость КГА 1 (фиг.1) рабочего тела 4 (фиг.2) осуществляют в течение заданного времени вытеснение воздуха из ГСО 2 (фиг.2, 3) путем ее продувки (например, в течение 3-х минут) через один перепускной клапан 15 (фиг.2) охлажденным рабочим телом 4 (фиг.2) в газообразной фазе, что позволяет создать во внутренней полости КГА 1 (фиг.1) среду с заданными теплофизическими характеристиками. Выход вытесняемого воздуха осуществляют через другой перепускной клапан 14 (фиг.2). После завершения операции по вытеснению воздуха из ГСО 2 (фиг.2, 3) один из клапанов 14 (фиг.2) закрывают, а другой клапан 15 (фиг.2) подключают к магистрали (условно не показана) подвода РТ 4 (фиг.2).

2. Далее во внутреннюю полость КГА 1 (фиг.1) через перепускной клапан 15 (фиг.2), подключенный к магистрали подвода РТ4 (фиг.2), заправляют заданную массу рабочего тела 4 (фиг.2) (например, азота) в газообразной фазе.

3. Затем включают внешнее устройство поглощения тепла 13 (фиг.1) (например, газовую криогенную машину), соединяют его с теплопроводом 7 (фиг.1, 2) и через теплопровод 7 (фиг.1, 2) производят в течение заданного времени отвод тепла от рабочего тела 4 (фиг.2). При этом для сбора жидкой фазы РТ 4 (фиг.2), образующейся в процессе отвода тепла от РТ 4 (фиг.2) через теплопровод 7 (фиг.1, 2) во внешнее устройство поглощения тепла 13 (фиг.1), в зоне отвода тепла от криостатируемого объекта 12 (фиг.1) к рабочему телу 4 (фиг.2) часть РТ 4 (фиг.2) в жидкой фазе перемещают по фитилю 5 (фиг.2, 3), размещенному по внутренней поверхности дополнительной оболочки 3 (фиг.2, 3), в продольном осевом направлении от зоны отвода теплопроводом 7 (фиг.1, 2) тепла от рабочего тела 4 (фиг.2) к зоне поступления тепла к рабочему телу от криостатируемого объекта 12 (фиг.1) и по дополнительным фитилям 11 (фиг.2, 3) в поперечном направлении от зоны отвода тепла от РТ 4 (фиг.2) на теплопроводе 7 (фиг.1,2) к зоне поступления тепла к РТ 4 (фиг.2) от элементов конструкции КГА 1 (фиг.1), имеющих температуру выше температуры зоны отвода тепла от РТ 4 (фиг.2) на теплопроводе 7 (фиг.1), за счет создания разных капиллярных потенциалов по длине фитиля 5 (фиг.2, 3) в направлении продольной оси ГСО 2 (фиг.2) и за счет создания разных капиллярных потенциалов по длине дополнительных фитилей 11 (фиг.2, 3) в поперечном направлении относительно продольной оси ГСО 2 (фиг.2) путем:

а) уменьшения пор материала в продольном осевом направлении у фитиля 5 (фиг.2, 3) и у дополнительных фитилей в поперечном относительно продольной оси ГСО 2 (фиг.2) направлении от зоны отвода тепла от рабочего тела 4 (фиг.2) теплопроводом к зоне поступления тепла от криостатируемого объекта 12 (фиг.1) и элементов конструкции КГА 1 (фиг.1) к рабочему телу 4 (фиг.2) при условии смачиваемости материала фитилей 5, 11 (фиг.2, 3) жидкой фазой РТ 4 (фиг.2),

б) увеличения пор материала в продольном осевом направлении у фитиля 5 (фиг.2, 3) и у дополнительных фитилей 11 (фиг.2, 3) в поперечном относительно продольной оси ГСО 2 (фиг.2) направлении от зоны отвода тепла от рабочего тела 4 (фиг.2) теплопроводом к зоне поступления тепла от криостатируемого объекта 12 (фиг.1) и элементов конструкции КГА 1 (фиг.1) к рабочему телу 4 (фиг.2) при условии несмачиваемости материала фитиля жидкой фазой РТ 4 (фиг.2).

В результате превышения мощности отвода теплового потока от рабочего тела 4 (фиг.2) через теплопровод 7 (фиг.1, 2) к работающему внешнему устройству поглощения тепла 13 (фиг.1) над мощностью подвода теплового потока от криостатируемого объекта 12 (фиг.1) к РТ 4 (фиг.2) происходит переход жидкой фазы РТ 4 (фиг.2) в твердую фазу РТ 4 (фиг.2) в зоне отвода тепла от криостатируемого объекта 12 (фиг.1) к рабочему телу 4 (фиг.2). Наличие твердой фазы РТ 4 (фиг.2) в зоне отвода тепла от криостатируемого объекта 12 (фиг.1) к рабочему телу 4 (фиг.2) обеспечивает минимальный температурный перепад между криостатируемым объектом 12 (фиг.1) и рабочим телом 4 (фиг.2). В процессе отвода тепла от рабочего тела 4 (фиг.2) через теплопровод 7 (фиг.1, 2) к работающему внешнему устройству поглощения тепла 13 (фиг.1) производят ускоренное охлаждение элементов конструкции ГСО 2 (фиг.2, 3) и других элементов конструкции во внутренней полости КГА 1 (фиг.1) путем передачи тепловых потоков от зоны максимального поступления тепла в зону максимального отвода тепла по дополнительной оболочке 3 (фиг.2, 3), изготовленной из материала с большим коэффициентом теплопроводности, чем у материала ГСО 2 (фиг.2, 3) (например, материал дополнительной оболочки 3 (фиг.2, 3) - медь, а материал ГСО 2 (фиг.2, 3) - сталь).

4. После перехода заданного максимального объема РТ 4 (фиг.2) в твердую фазу внешнее устройство поглощения тепла 13 (фиг.1) отсоединяют с помощью теплового ключа 16 (фиг.1) от теплопровода 7 (фиг.1) и затем внешнее устройство поглощения тепла 13 (фиг.1) выключают.

5. Далее стабилизацию температуры криостатируемого объекта 12 (фиг.1) в заданном диапазоне температур осуществляют путем отбора тепла от криостатируемого объекта 12 (фиг.1) рабочим телом 4 (фиг.2) в твердой фазе и переводом этим отобранным теплом части рабочего тела 4 (фиг.2) из твердой фазы в жидкую фазу.

6. При уменьшении в процессе нагревания отобранным теплом объема твердой фазы РТ 4 (фиг.2) до заданного минимального значения объема твердой фазы рабочего тела 4 (фиг.2) включают внешнее устройство поглощения тепла 13 (фиг.1) и соединяют его тепловым ключом 16 (фиг.1) с теплопроводом 7 (фиг.1, 2).

7. Далее осуществляют отвод тепла от рабочего тела 4 (фиг.2) и от криостатируемого объекта 12 (фиг.1) к внешнему устройству поглощения тепла 13 (фиг.1) до получения заданного максимального объема твердой фазы РТ 4 (фиг.2). После перехода заданного максимального объема РТ 4 (фиг.2) в твердую фазу внешнее устройство поглощения тепла 13 (фиг.1) отсоединяют с помощью теплового ключа 15 (фиг.1) от теплопровода 7 (фиг.1, 2) и затем внешнее устройство поглощения тепла 13 (фиг.1) выключают.

8. Далее описанный выше (п.5-7 описания осуществления способа) процесс по стабилизации температуры криостатируемого объекта 12 (фиг.1) в заданном диапазоне температур повторяется.

В частном случае после завершения продувки (п.1 описания осуществления способа) внутренней полости КГА 1 (фиг.1) рабочее тело 4 (фиг.2) в заданном объеме заправляют во внутреннюю полость КГА 1 (фиг.1) в жидкой фазе через один перепускной клапан 15 (фиг.2). Выход вытесняемой газовоздушной смеси осуществляют через другой открытый перепускной клапан 14 (фиг.2) в магистраль откачки (условно не показана) паров РТ 4 (фиг.2). После завершения операции заправки внутренней полости КГА 1 (фиг.1) рабочим телом 4 (фиг.2) клапан 15 (фиг.2), через который производилась заправка РТ 4 (фиг.2), закрывают.

Затем производят охлаждение и перевод заданной части рабочего тела 4 (фиг.2) в твердую фазу путем откачки паров рабочего тела 4 (фиг.2) из внутренней полости КГА 1 (фиг.1) через открытый перепускной клапан 14 (фиг.2) в магистраль откачки (условно не показана) паров РТ 4 (фиг.2). При этом получают газопроницаемую капиллярно-пористую твердую фазу РТ 4 (фиг.2), обеспечивающую однородное поле температур по всему объему твердой фазы РТ 4 (фиг.2).

После этого прекращают откачку паров рабочего тела 4 (фиг.2) из внутренней полости КГА 1 (фиг.1), перекрывают перепускным клапаном 14 (фиг.2) выход паров РТ 4 (фиг.2) в магистраль (условно не показана) откачки паров РТ 4 (фиг.2), отсоединяют внутреннюю полость КГА 1 (фиг.1) от магистрали откачки паров РТ 4 (фиг.2). Далее заправленный рабочим телом 4 (фиг.2) КГА 1 (фиг.1) при необходимости хранят при нормальных условиях в течение заданного периода времени. В течение срока хранения при необходимости поддержание заданной газопроницаемой капиллярно-пористой структуры и объема твердой фазы рабочего тела 4 (фиг.2) производят путем отбора тепла от РТ 4 (фиг.2) теплопроводом 7 (фиг.1, 2), проходящим через ГСО 2 (фиг.2). При этом один из концов теплопровода 7 (фиг.1, 2) соединяют с внешним устройством поглощения тепла 13 (фиг.1) (например, с сосудом Дьюара с жидким гелием или с работающей по заданной циклограмме ГКМ). После окончания срока хранения заправленного рабочим телом 4 (фиг.2) КГА 1 (фиг.1) теплопровод 7 (фиг.1, 2) при необходимости отключают от наземного внешнего устройства поглощения тепла 13 (фиг.1). Подключение одного конца теплопровода к бортовому внешнему устройству поглощения тепла 13 (фиг.1) (например, ГКМ) осуществляют перед выходом криостатируемого объекта 12 (фиг.1) на расчетный режим, а другой конец теплопровода подсоединяют к криостатируемому объекту 12 (фиг.1).

При этом для сбора жидкой фазы РТ 4 (фиг.2), образующейся в процессе отвода тепла от РТ 4 (фиг.2) через теплопровод 7 (фиг.1, 2) во внешнее устройство поглощения тепла 13 (фиг.1), в зоне отвода тепла от криостатируемого объекта 12 (фиг.1) к рабочему телу 4 (фиг.2) часть РТ 4 (фиг.2) в жидкой фазе перемещают по фитилю 5 (фиг.2, 3), размещенному по внутренней поверхности дополнительной оболочки 3 (фиг.2, 3), в продольном осевом направлении от зоны отвода теплопроводом 7 (фиг.1, 2) тепла от рабочего тела 4 (фиг.2) к зоне поступления тепла к рабочему телу от криостатируемого объекта 12 (фиг.1) и по дополнительным фитилям 11 (фиг.2, 3) в поперечном направлении от зоны отвода тепла от РТ 4 (фиг.2) на теплопроводе 7 (фиг.1, 2), к зоне поступления тепла к РТ 4 (фиг.2) от элементов конструкции КГА 1 (фиг.1), имеющих температуру выше температуры зоны отвода тепла от РТ 4 (фиг.2) на теплопроводе 7 (фиг.1), за счет создания разных капиллярных потенциалов по длине фитиля 5 (фиг.2, 3) в направлении продольной оси ГСО 2 (фиг.2, 3) и за счет создания разных капиллярных потенциалов по длине дополнительных фитилей 11 (фиг.2, 3) в поперечном направлении относительно продольной оси ГСО 2 (фиг.2, 3) путем:

а) уменьшения пор материала в продольном осевом направлении у фитиля 5 (фиг.2, 3) и у дополнительных фитилей в поперечном относительно продольной оси ГСО 2 (фиг.2, 3) направлении от зоны отвода тепла от рабочего тела 4 (фиг.2) теплопроводом к зоне поступления тепла от криостатируемого объекта 12 (фиг.1) и элементов конструкции КГА 1 (фиг.1) к рабочему телу 4 (фиг.2) при условии смачиваемости материала фитилей 5, 11 (фиг.2, 3) жидкой фазой РТ 4 (фиг.2),

б) увеличения пор материала в продольном осевом направлении у фитиля 5 (фиг.2, 3) и у дополнительных фитилей 11 (фиг.2, 3) в поперечном относительно продольной оси ГСО 2 (фиг.2, 3) направлении от зоны отвода тепла от рабочего тела 4 (фиг.2) теплопроводом к зоне поступления тепла от криостатируемого объекта 12 (фиг.1) и элементов конструкции КГА 1 (фиг.1) к рабочему телу 4 (фиг.2) при условии несмачиваемости материала фитиля жидкой фазой РТ 4 (фиг.2).

В результате превышения мощности отвода теплового потока от рабочего тела 4 (фиг.2) через теплопровод 7 (фиг.1, 2) к работающему внешнему устройству поглощения тепла 13 (фиг.1) над мощностью подвода теплового потока от криостатируемого объекта 12 (фиг.1) к РТ 4 (фиг.2) происходит переход жидкой фазы РТ 4 (фиг.2) в твердую фазу РТ 4 (фиг.2) в зоне отвода тепла от криостатируемого объекта 12 (фиг.1) к рабочему телу 4 (фиг.2). Наличие твердой фазы РТ 4 (фиг.2) в зоне отвода тепла от криостатируемого объекта 12 (фиг.1) к рабочему телу 4 (фиг.2) обеспечивает минимальный температурный перепад между криостатируемым объектом 12 (фиг.1) и рабочим телом 4 (фиг.2). В процессе отвода тепла от рабочего тела 4 (фиг.2) через теплопровод 7 (фиг.1, 2) к работающему внешнему устройству поглощения тепла 13 (фиг.1) производят ускоренное охлаждение элементов конструкции ГСО 2 (фиг.2, 3) и других элементов конструкции во внутренней полости КГА 1 (фиг.1) путем передачи тепловых потоков от зоны максимального поступления тепла в зону максимального отвода тепла по дополнительной оболочке 3 (фиг.2, 3), изготовленной из материала с большим коэффициентом теплопроводности, чем у материала ГСО 2 (фиг.2, 3) (например, материал дополнительной оболочки 3 (фиг.2, 3) - медь, а материал ГСО 2 (фиг.2, 3) - сталь).

После перехода заданного максимального объема РТ 4 (фиг.2) в твердую фазу внешнее устройство поглощения тепла 13 (фиг.1) отсоединяют с помощью теплового ключа 16 (фиг.1) от теплопровода 7 (фиг.1, 2) и затем внешнее устройство поглощения тепла 13 (фиг.1) выключают.

При уменьшении в процессе фазового перехода объема твердой фазы РТ 4 (фиг.2) до заданного минимального значения внешнее устройство поглощения тепла 13 (фиг.1) вновь включают и соединяют тепловым ключом 16 (фиг.1) с теплопроводом 7 (фиг.1).

Использование заявленного решения по сравнению со всеми известными способами и устройствами аналогичного назначения обеспечивает следующие преимущества:

1) уменьшение массы и габаритов системы охлаждения криостатируемого объекта за счет снижения массы используемого рабочего тела;

2) увеличение ресурса работы системы охлаждения криостатируемого объекта за счет периодичности работы внешнего устройства поглощения тепла;

3) уменьшение диапазона колебаний температуры криостатируемого объекта путем поддержания постоянной температуры теплопровода за счет поглощения избыточного тепла при фазовых переходах рабочего тела;

4) уменьшение температурного перепада между рабочим телом в твердой фазе и криостатируемым объектом за счет максимального приближения рабочего тела в твердой фазе к криостатируемому объекту.

1. Способ криостатирования объекта, включающий заправку рабочего тела (РТ) во внутреннюю полость герметичной силовой оболочки (ГСО) криогенного аккумулятора (КГА), отвод тепла от рабочего тела, перемещение части рабочего тела в жидкой фазе по фитилю из пористого материала, расположенному вдоль внутренней поверхности ГСО в направлении продольной оси ГСО и работающему по принципу капиллярного насоса, от зоны отвода тепла от рабочего тела к зоне отвода тепла от криостатируемого объекта, прекращение отвода тепла от РТ после перехода заданной части РТ в твердую фазу, стабилизацию температуры криостатируемого объекта в заданном диапазоне температур путем отвода тепла по теплопроводу от криостатируемого объекта к рабочему телу, перевод части рабочего тела из твердой фазы в жидкую фазу, отличающийся тем, что часть рабочего тела в жидкой фазе перемещают по дополнительным фитилям из пористого материала в поперечном направлении от зоны отвода тепла на теплопроводе, проходящем вдоль продольной оси КГА, к зоне отвода тепла от элементов конструкции КГА, имеющих температуру выше температуры зоны отвода тепла на теплопроводе, при достижении в процессе охлаждения РТ заданного максимального объема твердой фазы рабочего тела прекращают отвод тепла по теплопроводу от РТ, а при уменьшении в процессе нагревания объема твердой фазы РТ до заданного минимального значения осуществляют отвод тепла по теплопроводу от рабочего тела до получения заданного максимального объема твердой фазы РТ.

2. Способ по п.1, отличающийся тем, что перед заправкой во внутреннюю полость ГСО рабочего тела осуществляют вытеснение воздуха из внутренней полости ГСО путем ее продувки охлажденным рабочим телом в газообразной фазе.

3. Способ по любому из пп.1 и 2, отличающийся тем, что заправку рабочего тела во внутреннюю полость герметичной силовой оболочки производят в газообразной фазе РТ.

4. Способ по любому из пп.1 и 2, отличающийся тем, что заправку рабочего тела во внутреннюю полость герметичной силовой оболочки КГА производят в жидкой фазе РТ.

5. Устройство для криостатирования объекта, содержащее криогенный аккумулятор, состоящий из герметичной силовой оболочки, рабочего тела, заполняющего внутреннюю полость КГА, фитиля из пористого материала, размещенного вдоль внутренней поверхности ГСО в направлении продольной оси ГСО и работающего по принципу капиллярного насоса, теплопровода, на одной части которого во внутренней полости КГА размещены теплоотводящие ребра, часть участков которых проницаема для циркуляции в направлении продольной оси ГСО газообразной и жидкой фаз РТ, а другая часть теплопровода соединена с криостатируемым объектом, отличающееся тем, что часть теплопровода, противоположная месту соединения с криостатируемым объектом, расположена за пределами ГСО и соединена с внешним устройством поглощения тепла, на внутренней поверхности ГСО расположена дополнительная оболочка, при этом фитиль из пористого материала расположен на внутренней поверхности дополнительной оболочки, на каждом из теплоотводящих ребер теплопровода в поперечном по отношению к продольной оси ГСО направлении размещены по одному дополнительному фитилю из пористого материала, причем каждый из дополнительных фитилей контактирует с фитилем из пористого материала, размещенным на внутренней поверхности дополнительной оболочки.

6. Устройство по п.5 отличающееся тем, что дополнительная оболочка изготовлена из материала с большим коэффициентом теплопроводности, чем у материала ГСО.

7. Устройство по п.5, отличающееся тем, что поры материала фитиля и дополнительных фитилей выполнены переменными: от максимального размера в зоне отвода тепла от рабочего тела до минимального размера в зоне поступления тепла от криостатируемого объекта при условии смачиваемости материала фитиля жидкой фазой РТ.

8. Устройство по п.5, отличающееся тем, что поры материала фитиля и дополнительных фитилей выполнены переменными: от минимального размера в зоне отвода тепла от рабочего тела до максимального размера в зоне поступления тепла от криостатируемого объекта при условии несмачиваемости материала фитиля жидкой фазой РТ.

9. Устройство по п.5, отличающееся тем, что фитиль и дополнительные фитили выполнены в виде одного и более слоев упругих сеток.

10. Устройство по п.5, отличающееся тем, что теплоотводящие ребра теплопровода выполнены в виде дисков, во всех теплоотводящих ребрах теплопровода выполнены сквозные отверстия, проходящие через перпендикулярные продольной оси ГСО поверхности теплоотводящих ребер теплопровода.

11. Устройство по п.5, отличающееся тем, что часть теплопровода, расположенная за пределами герметичной силовой оболочки и соединенная с внешним устройством поглощения тепла, выполнена гибкой.

12. Устройство по п.5, отличающееся тем, что часть теплопровода, расположенная за пределами герметичной силовой оболочки и соединенная с криостатируемым объектом, выполнена гибкой.