Метод и устройство получения компактных слитков из порошкообразных материалов

Иллюстрации

Показать всеМетод и устройство получения компактных слитков из порошкообразных материалов, который включает нагрев порошков циркония, ниобия, молибдена, тантала, вольфрама, рения, тория, титана, бериллия и сплавов на их основе в плазменном разряде полого горячего катода до температуры их пластичности или расплавления с последующим получением компактного слитка электронно-лучевого качества. Устройство состоит из вакуумной камеры (1), в верхней части которой находится водоохлаждаемый плазмотрон (2) с закрепленным на нем с помощью резьбы полым танталовым катодом. Способ подачи инертных газов обеспечивает раздельную подачу инертных газов по трем контурам, при этом в качестве транспортирующего газа используется аргон, который подается вместе со свободно текущим порошком через водоохлаждаемую трубку (3), а в качестве стабилизирующего газа используется вихревой поток гелия, который подается между трубкой (3) и наружным катодом. Стабилизация плазменного разряда и перерабатываемого порошка, защита катодов от взаимодействия с составляющими примесями обрабатываемого порошка, значительное увеличение продолжительности непрерывной работы катодов являются техническим результатом изобретения. 2 н.п. ф-лы, 4 ил., 2 табл.

Реферат

Настоящее изобретение относится к электрометаллургии, в частности к области методов и аппаратов для плазменной обработки свободно текущих металлических порошков с целью их очистки от примесей внедрения с одновременным получением компактных слитков повышенной чистоты.

Полученные этим методом слитки циркония, ниобия, молибдена, тантала, вольфрама, рения, тория, титана, бериллия и сплавов на их основе (практически любых металлов) используются для производства прутков, проволоки, проката, сверхпроводящих материалов, чипсов для легирования специальных сталей и суперсплавов и т.п.

Данные виды продукции широко используются в электронике, металлургии, медицине, химической промышленности, в ракетной и космической технике, военной промышленности.

В настоящее время порошки, полученные алюмотермическим, натрийтермическим, карботермическим, магнийтермическим методами или восстановлением из фтористых солей, как правило, содержат большое количество примесей внедрения. Очистка данных порошков с последующим получением чистых компактных слитков высокого качества с требуемыми химическими, механическими свойствами в сочетании с высокой однородностью по химическому составу (особенно для сплавов) и мелкой кристаллической структурой требует проведения ряда последовательных технологических операций, что приводит к увеличению себестоимости готовой продукции. Например, восстановленный натрийтермическим способом танталовый порошок (K2TaF7+Na=2KF+5NaF+Ta) до получения компактного слитка требуемого качества проходит следующие технологические операции (существующая технология на Ульбинском металлургическом заводе, г.Усть-Каменогорск, Республика Казахстан; «Металлургия редких металлов», А.Н.Зеликман, издательство «Металлургия», 1980 г.):

- прессование в таблетки диаметром 15-20 мм и высотой до 20 мм либо штабики;

- спекание в вакуумных печах при температуре 1300-1600°С;

- дробление штабиков до крупности +5 -20 мм;

- первичная вакуумно-дуговая плавка методом квазирасходуемого электрода (черновой слиток);

- первый электронно-лучевой переплав;

- второй электронно-лучевой переплав;

- для повышения однородности и более мелкой кристаллической структуры окончательный переплав в гарниисажных или вакуумно-дуговых печах методом расходуемого электрода, где электродом служит электроннолучевой слиток.

В дальнейшем из слитков изготавливается прокатная и волочильная готовая продукция (листы, лента, фольга, прутки, проволока, чипсы и т.п.).

Предлагаемая вакуумная плазменная обработка порошков с одновременным получением компактных слитков с качеством первого электронно-лучевого переплава значительно сокращает цикл технологического процесса и снижает затраты всего производства в целом.

Традиционный метод получения компактных слитков, в том числе из тугоплавких металлов (ОАО «Ульбинский металлургический завод», г.Усть-Каменогорск, Республика Казахстан; «Металлургия редких металлов» А.Н.Зеликман, издательство «Металлургия», 1980 г.), имеет ряд существенных недостатков, а именно:

- исходные порошки, как правило, имеют повышенное содержание примесей внедрения, газовых составляющих и восстановителя (алюминий, кальций, магний, щелочные металлы, углерод, кислород), что не позволяет их прямой переплав в компактные слитки требуемого качества;

- исходные порошки, как правило, необходимо компактировать (прессование) с последующим низкотемпературным спеканием (1200-1600°С) или высокотемпературным спеканием (1800-2800°С) с целью придания механической прочности и удаления примесей внедрения;

- часто приходится из спеченных материалов готовить расходуемые электроды, которые в дальнейшем приводят к ряду технологических сложностей при их переплаве (крепление электрода, подача электрода в зону плавки и его центровка);

- для получения компактного слитка повышенного качества требуется как минимум три переплава в вакууме;

- длительная технологическая цепочка получения компактных слитков с высокой себестоимостью (трудозатраты, энергоносители, эксплуатационные затраты).

Предлагаемая плазменная обработка порошков с одновременным получением компактного слитка позволит принципиально изменить существующие традиционные технологии со следующими преимуществами:

- применять в качестве исходного материала относительно «грязные» порошки и шихту на их основе (при получении сплавов) с содержанием примесей до 3%;

- получать компактные слитки с качеством первого электронно-лучевого переплава непосредственно из порошков крупностью до 1 мм;

- значительно сократить цикл технологического процесса, снизить себестоимость и повысить конкурентоспособность продукции.

Известна вакуумная электронно-плазменная печь с полым катодом, имеющим рабочую часть с полостью, выполненной в форме цилиндра, имеющая снизу фокусирующую диафрагму, канал для подачи плазмообразующего газа и узел крепления катода к катододержателю («Plasma Electron Beam Ulvac Corporation», Yapan, №1128, 1967, 1-12).

Известна вакуумная электронно-плазменная печь с рабочей камерой и размещенным в ней анодом и полым катодом, имеющим полость, канал для подачи плазмообразующего газа и устройство для крепления катода к катододержателю (Авторское свидетельство СССР №558611, кл. Н05В 7/00 1979).

Наиболее близким аналогом к методу плазменной обработки порошков с одновременным получением компактного слитка является авторское свидетельство СССР №1245240. Кл. Н05В, 7/06. Катодный узел вакуумной электронно-плазменной плавильной печи.

Печь состоит из вакуумной камеры с размещенным в ней анодом и катодом, закрепленным к катододержателю. Катод расположен внутри камеры. Катод состоит из рабочей части с несколькими полыми цилиндрами, в которые подается плазмообразующий газ по каналу узла крепления катода к катододержателю и водоохлаждаемой трубки.

Печь откачивается до остаточного давления не более 1х10-1 мм рт.ст., подается плазмообразующий газ в полые цилиндры рабочей части катода, включается источник питания и на тлеющем разряде происходит разогрев цилиндрических полостей катода. При разогреве рабочей части катода до температуры термоэмиссии между каждым полым цилиндром и анодом (кристаллизатором) образуется сильно ионизированная плазма. После этого подается порошок внутрь столба плазмы, где он расплавляется, частично рафинируется и попадает в кристаллизатор. Расплав доводится до требуемого качества и формируется в слиток.

Все известные методы и устройства с применением полых катодов имеют следующие недостатки:

- недостаточная мощность для работы с тугоплавкими металлами с температурой плавления более 1650°С и, как следствие, низкая производительность, что затрудняет их промышленное применение;

- исходные материалы и их пары в объеме печи взаимодействуют с материалом катода и быстро разрушают его;

- время непрерывной работы полых катодов, как правило, не превышает 10 часов при мощностях более 300 кВт;

- сложности подачи исходных материалов в рабочую зону полого катода.

Авторам неизвестен ни один из заявленных и практически воплощенных методов плазменной обработки порошков с одновременным получением компактного слитка.

Настоящее изобретение касается методов плазменной обработки первичных порошков циркония, ниобия, молибдена, тантала, вольфрама, рения, тория, бериллия (практически всех металлов), полученных любым известным способом с одновременным получением компактных слитков с качеством первого электронно-лучевого переплава.

Предложен метод нагрева порошков циркония, ниобия, молибдена, тантала, вольфрама, рения, тория, титана, бериллия (практически любых металлов) и сплавов на их основе в плазменном разряде полого горячего катода (ток до 8000 А и напряжение до 75 В) до температуры их пластичности или расплавления с последующим получением компактного слитка высокого качества.

Особенностью этого метода нагрева (повышенные мощности) является возможность применения исходных порошков крупностью до 1000 мкм. При этом исходные порошки крупностью менее 20 мкм с температурой плавления более 2000°С, попадая в плазменный разряд, расплавляются и приобретают форму сферы, а порошки крупностью 20-1000 мкм нагреваются до температуры пластичности. Если температура плавления исходных порошков менее 2000°С, то процесс образования сфер смещается в сторону более крупных частиц. Порошки берилла, тория, меди и т.п. полностью превращаются в сферы. Любые порошки крупностью менее 20 мкм полностью превращаются в сферы.

Таким образом, в зависимости от вида исходного порошка и его гранулометрического состава можно при оптимальных мощностях достигать требуемой степени нагрева материалов, обеспечивающей их эффективную рафинировку в плазменном разряде с получением компактного слитка повышенного качества (качество электронно-лучевого переплава).

Плазменный разряд с подачей порошка и без подачи порошка в кристаллизатор для наплавления слитка изображен на фиг. 1 и 2.

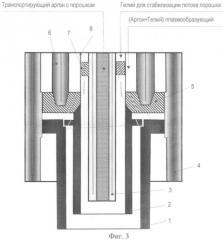

Устройство плазмотрона показано на фиг.3.

Плазмотрон состоит:

- из водоохлаждаемого медного корпуса (4) с внутренней резьбой для крепления наружного катода (1). Наружный (1) и внутренний (2) катоды изготавливаются из тантала, ниобия, циркония или вольфрама в зависимости от переплавляемого материала. В торцевой части внутреннего катода имеются каналы, расположенные под углом 30° и обеспечивающие вихревое прохождение плазмообразующего газа;

- из медной водоохлаждаемой трубки (3) с осевым отверстием для подачи транспортирующего газа и обрабатываемого порошка;

- из изолятора (7) с нарезанными в нем каналами под углом 30° для прохождения стабилизирующего газа и придания ему вращательного движения;

- тугоплавкой вставки (5) с резьбой для крепления к корпусу (4) и каналами для подачи плазмообразующего газа;

- водоохлаждаемой трубы (6), плотно поджатой к вставке для снятия тепловых нагрузок;

- нержавеющей стальной трубы (8) с резьбой для соединения с вставкой (5).

Отличительными особенностями устройства плазмотрона являются:

- подвод инертных газов и охлаждающей воды расположен вне камеры печи;

- вставка (5) из тугоплавкого материала, например из ниобия, обеспечивает подачу плазмообразующего газа и при повышенных токах обеспечивает надежный контакт с катодом;

- возможность изменения диаметров катодов (1, 2) в пределах диаметра медного корпуса (4), что, в свою очередь, позволяет эффективно проводить процессы переплава металла в разные кристаллизаторы с диаметром медной водоохлаждаемой изложницы от 90 мм до 250 мм;

- водоохлаждаемая труба (6) обеспечивает охлаждение тугоплавкой вставки (5), что гарантирует проведение технологических процессов при токах до 8000 А;

- наружный катод заглублен в водоохлаждаемый медный корпус (4), что способствует снятию тепловых нагрузок с его нерабочей части;

- внутренний катод углублен в наружный со стороны анода на 10-15 мм, а медная водоохлаждаемая трубка для подачи порошка углублена во внутренний катод на 5-10 мм, что предотвращает попадание «брызг» металла со стороны ванны жидкого металла в полость медной трубки;

- расход транспортирующего аргона (на 1 см2 площади поперечного сечения) в 2 раза выше, чем в других контурах подачи инертных газов, что обеспечивает необходимое ускорение порошка и гарантирует его свободную текучесть без «залипания» на выходе.

Метод подачи и состав инертных газов выгодно отличается от аналогов следующим:

- все контура подачи инертных газов раздельные, что позволяет устанавливать их точный расход в зависимости от вида переплавляемого материала и геометрических размеров катода;

- в качестве транспортирующего газа используется аргон, который подается вместе со свободно текущим порошком через водоохлаждаемую трубку (3);

- в качестве стабилизирующего газа используется вихревой поток гелия, который подается между трубкой (3) и наружным катодом. Гелий препятствует образованию обратных потоков газа в полость и стабилизирует движение порошка в сторону анода. Кроме того, нагреваясь за счет плазменного разряда (высокая теплоемкость ~ в 10 раз больше, чем у аргона), увеличивает конвективную составляющую переноса тепла;

- в качестве плазмообразующего газа используется вихревой поток смеси гелия с 1% аргона.

В вихревом потоке происходит расслоение газов (разная плотность) с накоплением аргона в пристенной области наружного катода, где на расстоянии в несколько длин свободного пробега электронов происходят основные рабочие процессы, характерные для полого горячего катода (формирование положительного объемного заряда, ускорение электронов, ионизация газа).

Подобранный экспериментально минимальный процент аргона защищает поверхность катода от попавших в рабочую полость паров примесей переплавляемого металла (натрий, калий, алюминий, магний, хлор и т.п.) и обеспечивает длительный период его работы без разрушений. Одновременно нагретый гелий с высокой теплоемкостью (~ в 10 раз больше, чем у аргона) значительно увеличивает энергоперенос к ванне жидкого металла (аноду) и способствует увеличению производительности плазменной электропечи.

Водоохлаждаемый соленоид (13, фигура 4) выполняет роль стабилизации плазменного разряда, перемешивания ванны жидкого металла и защиты конструкций камеры печи от перегрева лучистой энергией. Корпус соленоида изготовлен из нержавеющей стали и имеет высоту, перекрывающую плазменный разряд.

Устройство, обеспечивающее последовательные операции метода обработки порошков с одновременным получением компактного слитка, приведено на фигуре 4.

Вакуумная плазменная установка состоит из вакуумной камеры (9), люка камеры (22), камеры охлаждения слитка (17), штока механизма вытяжки слитка (16), отсечного клапана (21), системы теленаблюдения (19). В верхней части вакуумной камеры находится водоохлаждаемый плазмотрон (10) с закрепленным на нем с помощью резьбы полым танталовым катодом (11). Инертные газы подаются в полости плазмотрона через регулируемые ротаметры раздельно:

- транспортирующий аргон с расходом до 20 л/час подается в рабочую полость полого катода вместе с исходным материалом крупностью до 1000 мкм через вибробункер (20) и медную водоохлаждаемую трубку (3, фигура 3);

- плазмообразующий гелий с добавкой 1% аргона с расходом до 60 л/час подается через специально нарезанные под углом 30° (угол наклона в сторону наружного катода) на внутреннем катоде каналы (12-16 отверстий глубиной 3 мм и шириной 2 мм) в полость между стенками катодов;

- стабилизирующий гелий с расходом до 40 л/час подается через специально нарезанные под углом 30° (угол наклона в сторону наружного катода) в изоляторе (7, фигура 3) каналы (8 отверстий глубиной 3 мм и шириной 2 мм) в полость между медной трубкой и внутренним катодом.

Расходы инертных газов рассчитываются в зависимости от поперечного сечения полостей с учетом направленного (без обратных завихрений) движения газов и порошка в сторону кристаллизатора.

Использование плазмотрона с горячим полым катодом (фиг.3) имеет следующие технологические преимущества:

1) длительный ресурс работы, составляющий 50-70 часов;

2) возможность проведения процесса обработки порошков с одновременным получением компактных слитков и сплавов (незначительные потери легирующих компонентов) в широком диапазоне по остаточному давлению от 1·104 Па до 1·10-2 Па;

3) широкий диапазон регулирования мощности от 30 кВт до 600 кВт с протяженностью плазменного разряда до 300 мм;

4) большие возможности по удержанию порошка в плазменном разряде (100%) за счет электродинамимческого удержания и струйной подачи инертных газов с заданным расходом;

5) высокая плотность потока энергии и одновременно равномерное распределение потока энергии на поверхности ванны жидкого металла;

6) низкое напряжение разряда (не более 75 В) и вместе с тем высокая направленная энергия плазмы;

7) возрастающая вольт-амперная характеристика, начиная с тока 1200 А, и высокая устойчивость разряда;

8) высокая направленность нагрева, при которой к расплавленному металлу передается не менее 80% мощности разряда, в том числе за счет оптимальной длины плазменного разряда;

9) конструкция плазмотрона не имеет аналогов и позволяет в широких пределах изменять геометрические размеры катодов, ниобиевой вставки (легко заменяемые) для получения слитков диаметром до 250 мм в зависимости от температуры плавления исходных порошков.

В существующей плазменной установке внутри камеры вакуумной располагаются водоохлаждаемый соленоид (13) для стабилизации плазменного разряда и кристаллизатор (12), где происходит формирование слитка.

Вакуумная система включает в себя вакуумпроводы, вакуумные затворы, бустерный паромасленный насос типа НВБМ-15 и форвакуумный насос типа АВЗ-125.

Печь работает следующим образом (фигура 4).

Порошок загружается в бункер-дозатор (20), установка герметизируется и откачивается до остаточного давления 1÷1·10-1 Па. После замера натекания (не более 5 л·мкм рт.ст./с) на элементы печи подается вода согласно схеме водооохлаждения, с помощью ротаметров устанавливается требуемый расходы инертных газов по каждому контуру, включается соленоид, пусковой и основной источники питания.

При возникновении плазменного разряда отключается пусковой источник питания и постепенным увеличением тока устанавливаются требуемые рабочие параметры.

После наведения ванны металла на затравке (15) включается привод подачи порошка из бункера-дозатора (20). Порошок, увлекаемый транспортирующим газом, проходит через медную трубку (3, фиг.3), попадает в прикатодную область, фокусируется в столбе плазмы двойным вихревыми потоками инертных газов, собственным магнитным полем плазменного разряда и соленоидом.

Частицы порошка с отрицательным плавающим потенциалом нагреваются в плазменном столбе до температуры плавления или пластичного состояния в зависимости от гранулометрического размера, ускоряются электрическим полем между катодом (11) и анодом (14 - расплавленный металл). Примеси из частиц порошка испаряются, ионизируются и удаляются из плазменного столба в свободномолекулярном режиме за счет разницы в парциальных давлениях при взаимодействии с радиально-осевыми плазменными потоками в сторону вакуумной системы.

При попадании расплавленного или нагретого до температуры пластичности (более крупная фракция) порошка на ванну жидкого металла происходит полное его расплавление и окончательное рафинирование от примесей внедрения и газовых составляющих.

По мере наплавления металла включается механизм вытяжки слитка (18) и слиток (14) перемещается вниз до полного сплавления исходного материала.

По окончании плавки отключаются вибробункер, источник питания, соленоид и закрывается подача инертного газа в плазмотрон. Слиток охлаждается в вакууме до температуры не более 50°С, после чего печь разгерметизируется и слиток извлекается из печи.

Метод подачи и состав инертных газов обеспечивает раздельную подачу инертных газов по трем контурам, стабилизацию плазменного разряда и перерабатываемого порошка, защиту катодов от взаимодействия с составляющими примесями обрабатываемого порошка, значительно увеличивает продолжительность непрерывной работы катодов.

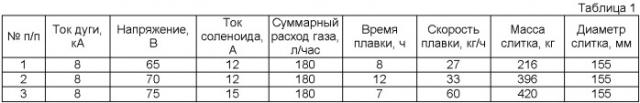

Эксперименты по переплаву порошка тантала в плазменной печи.

| Среднестатистический химический состав порошка тантала до и после обработки в плазме, в ррм | ||||||||||

| Таблица 2 | ||||||||||

| Исходное содержание примесей | Si | Fe | Mn | Mg | Ni | Cr | Ti | Sn | Nb | Cu |

| 0,025 | 0,028 | 0,008 | 0,003 | - | - | 0,003 | 0,0003 | 0,02 | 0,0008 | |

| После плавки | 0,005 | 0,01 | 0,0005 | 0,0005 | 0,005 | 0,001 | 0,005 | 0,0001 | 0,02 | <0,0005 |

| Исходное содержание примесей | Al | Ca | W | Mo | Na | с | H2 | N2 | O | |

| - | 0,08 | <0,01 | <0,01 | 0,12 | 0,08 | 0,01 | 0,25 | 0,30 | ||

| После плавки | 0,0005 | 0,001 | <0,01 | <0,01 | 0,001 | 0,003 | 0,0005 | 0,01 | 0,01 |

1. Метод получения компактных слитков из порошкообразных материалов, включающий нагрев порошков металлов и сплавов в плазменном разряде полого катода, отличающийся тем, что в процессе плазменной обработки используют порошки крупностью до 1000 мкм с содержанием примесей до 3%, подаваемые в центр плазменного разряда, при этом:транспортирующий газ подают вместе со свободно текущим порошком через водоохлаждаемую трубку в рабочую полость полого катода;стабилизирующий вихревой поток газа подают через каналы в изоляторе между трубкой и внутренним катодом;плазмообразующий вихревой поток гелия с добавкой 1% аргона подают через каналы на внутреннем катоде в полость между стенками катодов.

2. Устройство (вакуумная плазменная электропечь) получения компактных слитков из порошкообразных материалов для реализации метода по п.1, содержащее плазмотрон, катод, закрепленный в электрододержателе, с каналами для подачи плазмообразующего газа, отличающееся тем, что в торцевой части внутреннего катода выполнены каналы, расположенные под углом для вихревой подачи плазмообразующего газа, наружный катод заглублен в водоохлаждаемый медный корпус, в изоляторе выполнены каналы, расположенные под углом для вихревой подачи стабилизирующего газа, тугоплавкая вставка выполнена с каналами для перемещения плазмообразующего газа и крепления с помощью резьбы трубы, обеспечивающей отдельную подачу стабилизирующего газа.