Способ регулировки рабочего аппарата уборочной сельхозмашины

Иллюстрации

Показать всеГруппа изобретений относится к сельскому хозяйству. При регулировке аппарата уборочной машины создают детектором изображения или серии изображений потока убранной массы за аппаратом на пути транспортирования убранной массы при различных режимах настройки с определенными величинами настройки регулируемых параметров рабочего аппарата. Изображения или серии изображений записывают с привязкой к ним величин настройки регулируемых параметров соответствующего режима настройки. Затем на основе анализа потока убранной массы, представленного на изображениях или сериях изображений, выбирают изображение или серию изображений. В заключение с использованием выбранного изображения или серии изображений устанавливают на соответствующем рабочем аппарате относящиеся к ним величины настройки регулируемых параметров. Изобретения обеспечивают простое и надежное регулирование рабочих аппаратов уборочной машины с оптимальным приспособлением к конкретному процессу уборки. 2 н. и 15 з.п. ф-лы, 7 ил.

Реферат

Область техники

Настоящее изобретение относится к способу регулировки рабочего аппарата уборочной машины, в особенности самоходной уборочной машины. Кроме того, изобретение относится к уборочной машине, в которой, по меньшей мере, один из рабочих аппаратов может регулироваться в соответствии со способом по изобретению.

Уровень техники

Уборочные сельхозмашины, в особенности самоходные уборочные машины, такие как зерноуборочные комбайны, полевые измельчители и другие, оснащаются большим числом регулируемых рабочих аппаратов для обработки различных убранных культур. При этом в современных уборочных машинах отдельные рабочие аппараты оснащены регулировочными устройствами, которые дистанционно управляются из кабины оператора и посредством которых производится регулировка этих аппаратов или регулировка их различных рабочих параметров. К типовым рабочим аппаратам зерноуборочного комбайна относятся, например, молотильный аппарат, обычно содержащий подбарабанье и один или несколько молотильных барабанов, а также очистное устройство, расположенное за молотильным аппаратом и обычно содержащее вентилятор и несколько решет. Различные убираемые культуры и условия уборки, такие как влажность, высота растительности, свойства грунта и другие, вызывают необходимость настройки отдельных рабочих аппаратов или их параметров по возможности наиболее точно в соответствии с индивидуальными выполняемыми процессами для получения оптимального общего рабочего результата.

Изготовителями сельхозмашин предлагается для операторов множество вспомогательных средств, таких как, например, проведение курсов обучения, предоставление таблиц, по которым оператор может подобрать величины настройки для различных ситуаций уборки, или электронных вспомогательных средств, таких как электронные бортовые информационные системы, из которых можно выбирать оптимальные комбинации настройки для самых различных ситуаций уборки. Однако несмотря на это оператору, как и прежде, довольно трудно отрегулировать машину таким образом, чтобы добиться оптимальной работы в соответствии с желаемыми предварительно заданными параметрами. Это относится, прежде всего, к неопытным и/или необученным операторам, особенно в начале сезона уборки. В результате во многих случаях уборочная машина или ее рабочие аппараты не настраиваются оптимальным образом на конкретный процесс уборки, что приводит к неполному использованию производительности машины, получению низких результатов работы или даже к большим потерям убираемой культуры.

Для решения указанных проблем в патенте США №6119442 описан способ автоматической регулировки рабочих аппаратов уборочной машины. В нем, кроме всего прочего, используется устройство наблюдения за машиной с датчиком изображений, который делает съемку изображений убранной массы. Далее эти изображения обрабатываются для того, чтобы, например, распознавать в очищенном потоке убранной массы долю дробленого зерна, загрязнений и других фракций и генерировать соответствующие сигналы управления для настройки рабочих аппаратов. Однако суммарный способ обработки изображений и управления связан с относительно высокими затратами.

Раскрытие изобретения

Соответственно, задача, на решение которой направлено настоящее изобретение, заключается в создании альтернативного способа регулировки рабочего аппарата уборочной машины и соответствующей уборочной машины, которые даже при очень сложных взаимосвязях настройки дают возможность оператору, не обладающему большим опытом, простым и надежным образом регулировать рабочие аппараты уборочной машины с оптимальным приспособлением к конкретному процессу уборки.

В соответствии с изобретением решение поставленной задачи достигается за счет признаков, изложенных в пунктах 1 и 13 формулы изобретения.

Согласно способу в соответствии с изобретением для регулировки рабочего аппарата уборочной машины в позиции за соответствующим рабочим аппаратом на пути транспортирования убранной массы вначале создают (т.е. формируют, изготавливают) изображения или серии изображений потока убранной массы при различных режимах настройки с определенными величинами настройки регулируемых параметров рабочего аппарата. Эти изображения или серии изображений записывают (т.е. сохраняют в устройстве памяти) с привязкой к ним величин настройки регулируемых параметров соответствующего режима настройки. Затем на основе анализа, предпочтительно качественного анализа, изображений и потока убранной массы, представленного на изображениях или сериях изображений, выбирают изображение или серию изображений и в заключение с использованием выбранного изображения или серии изображений устанавливают на соответствующем рабочем аппарате относящиеся к ним величины настройки регулируемых параметров.

Таким образом, в данном способе не требуется на основе сложной оценки текущих изображений принимать решения, какие параметры и в каком направлении необходимо регулировать. Например, не нужно решать такие вопросы, как выбрать ли более высокое или более низкое число оборотов молотильного барабана или увеличивать или уменьшать размер ячеек нижнего или верхнего решета очистного аппарата. Нужно только решить, на каком из полученных изображений поток убранной массы имеет наилучшее качество. В соответствии с ним вводятся уже известные величины настройки регулируемых параметров, записанные (т.е. хранящиеся в устройстве памяти) вместе с изображением или серией изображений. Следовательно, в целом способ чрезвычайно легок и несложен в эксплуатации.

Для осуществления способа соответствующая уборочная машина должна быть оснащена детектором изображений, например телекамерой на приборах с зарядовой связью или подобным аппаратом, который расположен в позиции (т.е. в месте или в точке) за соответствующим рабочим аппаратом на пути транспортирования убранной массы, чтобы создавать изображения или серии изображений потока убранной массы в этой позиции. При этом детектор изображений может быть установлен на пути транспортирования потока убранной массы либо непосредственно за данным рабочим аппаратом, либо в позиции на пути этого потока позади следующих аппаратов. Так, например, для регулировки молотильного аппарата в комбайне может производиться съемка изображения потока убранной массы перед очистным аппаратом, непосредственно за молотильным аппаратом. Однако возможно также производить регулировку молотильного аппарата на основе изображений или серий изображений потока очищенной убранной массы позади очистного аппарата.

Предпочтительно изображения или серии изображений создают на пути транспортирования убранной массы между выходом очистного аппарата и хранилищем убранной массы, например зерновым бункером, или на выходе потока убранной массы, например на разгрузочном устройстве зернового бункера уборочной машины.

Далее, необходимо соответствующее устройство управления, которое оказывает воздействие на рабочий аппарат и на детектор изображений и выполнено таким образом, что рабочий аппарат посредством управления с установкой определенных величин настройки регулируемых параметров приводится в различные режимы настройки, а при различных режимах настройки рабочего аппарата создаются изображения или серии изображений потока убранной массы.

Далее, необходимы запоминающий блок для записи изображений или серий изображений с привязанными к ним величинами настройки регулируемых параметров соответствующего режима настройки, а также блок выбора для выбора изображения или серии изображений на основе анализа потока убранной массы, представленного на изображениях или сериях изображений.

И, наконец, уборочная машина должна быть оснащена устройством управления, выполненным таким образом, что соответствующий рабочий аппарат регулируется с использованием величин настройки регулируемых параметров, относящихся к выбранному изображению или выбранной серии изображений. Это может быть такое же устройство управления, которое используется также для перевода рабочего аппарата в различные режимы настройки для получения изображений или серий изображений. Устройства управления могут также состоять из нескольких блоков или модулей, причем оба устройства управления могут при необходимости задействовать одинаковые модули для регулировки рабочих аппаратов. Оба устройства управления или комбинированное устройство управления могут быть выполнены, например, в виде модулей программного обеспечения в одном программируемом устройстве управления уборочной машины.

В зависимых пунктах формулы изложены дальнейшие предпочтительные примеры осуществления и дополнительные решения по развитию изобретения. При этом уборочная машина по изобретению может быть выполнена в соответствии с признаками, изложенным в пунктах, относящихся к способу, и наоборот.

Анализ потока убранной массы, представленного на изображениях или сериях изображений, а также выбор изображения или серии изображений может производиться либо визуально оператором, либо полуавтоматически или автоматически. При этом предпочтительно имеется в виду качественный анализ, но может выполняться также и количественная оценка потока убранной массы.

В качестве примера способа, очень простого в техническом отношении, возможно представление изображений или серий изображений для выбора оператором уборочной машины. В этом случае блок выбора должен быть снабжен соответствующим индикаторным устройством для представления изображений или серий изображений, созданных при различных режимах настройки, а также воспринимающим устройством для восприятия команды выбора оператора. Обычно современные уборочные машины уже и так бывают оснащены соответствующими пользовательскими интерфейсами с дисплеем и органами управления, которые могут использоваться также и для целей изобретения. При этом предпочтительно представление оператору изображений или серий изображений, относящихся к различным режимам настройки, производится, по меньшей мере, частично параллельно, так что он может путем непосредственного сравнения изображений или серий изображений определить наилучший режим настройки и выбрать соответствующее изображение или серию изображений. Таким образом, в этом случае анализ производится оператором уборочной машины путем простого сравнения изображений.

Возможен также вариант осуществления, при котором изображения или серии изображений, созданные при различных режимах настройки, анализируются автоматически, и на основе результата анализа выбирается изображение или серия изображений. Для этого уборочная машина должна быть снабжена соответствующим блоком анализа, который может быть реализован, например, в виде программного обеспечения в соответствующем программируемом устройстве управления. Такой автоматический анализ может выполняться с помощью обычного метода распознавания образов, например с помощью метода распознавания объектов. Для этого в запоминающем блоке могут быть записаны определенные признаки изображений, используемые при обработке изображений в качестве характерных признаков для распознавания в потоке убранной массы определенных включений, таких как обломки соломы или полова. В качестве примера может быть просто подсчитано число «посторонних включений» в пределах изображения потока убранной массы и на этой основе определена мера качества, такая как степень загрязнения, доля дробленого зерна. Может быть также произведена грубая оценка качества представленного потока убранной массы, такая как «хорошее», «плохое» или «приемлемое» и т.д.

Этот результат анализа может быть предпочтительно использован далее для визуального/ручного выбора оператором изображения или серии изображений и указан вместе с этими изображениями или сериями изображений для поддержки выбора.

В другом предпочтительном варианте осуществления выбор может производиться автоматически, при этом результаты анализа различных изображений просто сравниваются машинным образом. Для этого уборочная машина предпочтительно снабжена соответствующим машинным блоком выбора, который может быть, например, включен в состав управляющего процессора уборочной машины.

В особенно предпочтительном примере осуществления с помощью блока выбора выбирается определенное изображение или серия изображений и дополнительно оператору представляются изображения или серии изображений, причем изображение или серия изображений, выбранные блоком выбора, маркируются, а затем оператор может либо подтвердить выбор, либо выбрать другое изображение или серию изображений и относящийся к ним режим настройки.

Для технической поддержки анализа или выбора изображения или серии изображений предпочтительно могут привлекаться уже записанные в памяти контрольные или опорные изображения, показывающие потоки убранной массы различных степеней загрязнения. В частности, с помощью таких опорных изображений при визуальном выборе оператору легче решить, хорошее или плохое качество имеет поток убранной массы. Предпочтительно к опорным изображениям привязаны данные качества изображенного потока убранной массы, которые могут, например, представляться при показе опорных изображений. Такими данными качества могут быть точная характеристика качества, например степень загрязнения, или грубая оценка качества, такая как «хорошее», «плохое» или «приемлемое».

Для настройки определенного рабочего аппарата, например молотильного аппарата или очистного аппарата зерноуборочного комбайна, предпочтительно в ходе процесса оптимизации целенаправленно изменяют, по меньшей мере, один регулируемый параметр или одну группу регулируемых параметров рабочего аппарата при поддержании постоянными остальных регулируемых параметров и затем при определенной настройке этого регулируемого параметра или группы регулируемых параметров создают изображение или серию изображений. В этом случае далее в соответствии с изобретением выбирают изображение или серию изображений при различных режимах настройки и регулируют соответствующий рабочий аппарат в соответствии с величиной настройки этого регулируемого параметра или величинами настройки группы регулируемых параметров. В ходе последующего цикла таким же образом настраивают другой регулируемый параметр или другую группу регулируемых параметров.

Способ по изобретению дает возможность оптимизировать несколько различных рабочих аппаратов уборочной машины. При этом предпочтительно настраивают рабочие аппараты в очередности по ходу потока убранной массы. Имеется в виду, например, что вначале оптимизируют молотильный аппарат, а затем очистной аппарат, поскольку оптимальные параметры очистного аппарата зависят также от потока убранной массы, идущего от молотильного аппарата. Однако в принципе возможен способ повторения с несколькими циклами оптимизации, то есть проведение нескольких циклов оптимизации для достижения идеальной настройки. Очевидно, что при оптимизации настройки рабочих аппаратов могут учитываться дополнительные, важные для процесса уборки параметры, такие как расход потока убранной массы или требуемая минимальная или максимальная скорость движения.

В качестве стартовой величины настройки для предписанного способа оптимизации может быть выбран, например, базовый режим настройки, зависящий от убираемой массы и предварительно заданный в виде стандартного в большинстве уборочных машин. Предпочтительно изображение потока убранной массы при определенном режиме настройки создают только после истечения определенного периода времени после ввода этого режима настройки рабочего аппарата. Другими словами, дается выдержка времени на «переходный процесс» до тех пор, пока качество потока убранной массы на месте съемки изображений не станет фактически определяться установленным заданным режимом настройки.

В особенно предпочтительном варианте осуществления вместе с изображениями или сериями изображений записывают не только привязанные к ним величины настройки регулируемых параметров подлежащего настройке рабочего аппарата, но также величины настройки регулируемых параметров других рабочих аппаратов уборочной машины на момент создания изображений и/или другие данные условий уборки на момент создания изображений. Преимущество решения состоит в том, что оператор может, например, в дальнейшем вызывать изображения или серии изображений прежних процессов оптимизации вместе с записанными величинами настройки регулируемых параметров и этими данными. При этом, когда уже известна настройка других рабочих аппаратов и действительные условия уборки, оператор может на основе этих прежних данных выбрать изображение или серию изображений для хорошей стартовой настройки. После этого на основе введенных величин настройки может производиться дальнейшая оптимизация в соответствии со способом по изобретению.

Краткий перечень чертежей

Далее будет подробно описан пример осуществления изобретения со ссылками на прилагаемые чертежи. На чертежах:

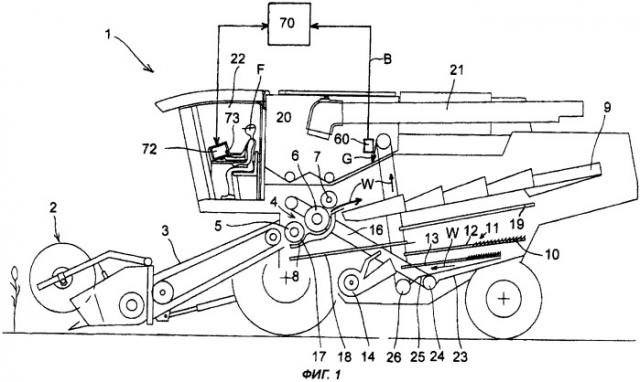

фиг.1 схематично изображает зерноуборочный комбайн в разрезе,

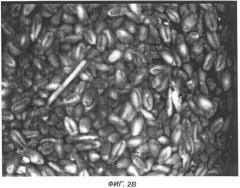

фиг.2A-2D представляют изображения различных потоков убранной массы,

фиг.3 схематично изображает компоненты системы в зерноуборочном комбайне, необходимые для способа управления по изобретению, а также взаимосвязи между компонентами,

фиг.4 изображает блок-схему возможного процесса получения серий изображений потока убранной массы.

Осуществление изобретения

Пример осуществления изобретения показан на фиг.1 применительно к самоходному зерноуборочному комбайну с молотильным аппаратом 4 так называемого тангенциального типа, то есть установленным поперечно потоку убранной массы, и расположенным за ним соломотрясом 9 в качестве сепарирующего аппарата. Под соломотрясом 9 находится очистной аппарат 11, который состоит из расположенных друг над другом решет 12, 13 и вентилятора 14. Очевидно, что изобретение не ограничивается такими типами зерноуборочного комбайна.

Убираемая масса вначале подбирается жатвенным аппаратом 2, который подает ее к наклонному питателю 3. Наклонный питатель 3 передает убранную массу на молотильные органы 5, 6, 7 молотильного аппарата 4, вращающиеся в направлении против часовой стрелки. При этом убранная масса, поступающая от наклонного питателя 3, вначале захватывается барабаном 5 предварительного разгона и далее протягивается молотильным барабаном 6 через молотильный просвет 17, образованный расстоянием между барабаном 5 предварительного разгона и молотильным барабаном 6 и расположенным под ними подбарабаньем 8. При этом молотильный барабан 6 механически обрабатывает убранную массу, в результате чего смесь зерна и половы отделяется на подбарабанье 8 и по подготовительному поддону 18 подается к очистному аппарату 11. В очистном аппарате 11 зерно отделяется от не содержащих зерна фракций, то есть от частиц соломы и половы. От молотильного аппарата 4 поток остаточного материала, состоящий по существу из обмолоченной соломы, направляется отклоняющим барабаном 7 на клавишный соломотряс 9, который транспортирует поток остаточного материала к заднему концу комбайна 1. При этом зерно, а также соломенная труха и полова, еще оставшиеся в потоке остаточного материала, отделяются и падают на обратный поддон 19 сквозь решетные ячейки клавишного соломотряса 9. Обратный поддон 19 возвращает зерно, соломенную труху и полову к подготовительному поддону 18.

Зерно, соломенная труха и полова подаются по подготовительному поддону 18 также к очистному аппарату 11, в котором зерна отделяются от соломенной трухи и половы. Очистка производится таким образом, что решетные ячейки верхнего решета 12 и нижнего решета 13 продуваются воздушным потоком от вентилятора 14. Воздушный поток разрыхляет убранную массу, которая транспортируется по верхнему решету 12 и нижнему решету 13 в заднюю область комбайна 1, и обеспечивает отделение более легких частиц соломенной трухи и половы, в то время как более тяжелые зерна убранной массы падают через решетные ячейки. Решета 12, 13 расположены частично друг над другом, так что убранная масса просеивается в два этапа с различной тонкостью просеивания, причем размер ячеек решет 12, 13 может регулироваться. Посредством изменения размеров ячеек решет и/или числа оборотов вентилятора 14 обеспечивается регулировка той части убранной массы, которая проходит через решетные ячейки, то есть так называемого «просева» и части потока, которая транспортируется по решету 12, 13, то есть «надрешетной массы». Просев в задней области верхнего решета 12 в области схода 10, то есть в области за пределами нижнего решета 13, а также масса схода на конце нижнего решета 13 содержат, как правило, более тяжелые частицы, то есть, например, не обмолоченные колосья. Эта часть убранной массы в дальнейшем будет называться «массой схода». Масса схода падает на наклонный сборный поддон 23 под очистным аппаратом 11 и направляется в колосовой транспортирующий шнек 24, который транспортирует ее в колосовой элеватор 16, вновь подающий эту массу схода к молотильному аппарату 4. Надрешетная масса, не прошедшая через верхнее решето 12, выбрасывается в верхней области из комбайна 1 в качестве отходов очистки.

Солома с определенным процентным содержанием потерь зерна следует по клавишному соломотрясу 9 к заднему концу комбайна 1 и выбрасывается в качестве отходов сепарации.

Зерно, прошедшее через оба решета 12, 13, падает на еще один наклонный сборно-направляющий поддон 25 и скользит в зерновой шнек 26, подающий его к зерновому элеватору 15. Далее зерно транспортируется зерновым элеватором 15 в зерновой бункер 20 комбайна 1 и может оттуда по мере надобности перегружаться на транспортное средство с помощью разгрузочного устройства 21.

В соответствии с изобретением комбайн оснащен детектором изображений, который установлен на пути W транспортирования убранной массы - в данном примере выполнения на выходе зернового элеватора 15 - и с помощью которого могут быть получены изображения В потока G убранной массы, выходящего из зернового элеватора 15. В данном случае в качестве детектора изображений служит простая телекамера 60 на приборах с зарядовой связью. На основе изображений В проверяется качество потока G убранной массы, в особенности наличие в потоке убранной массы загрязнений, таких как остаточные частицы соломы, полова, необмолоченные колосья и т.д.

На фиг.2A-2D показаны изображения различных потоков убранной массы, при этом в целях наглядности выбраны изображения, на которых видны определенные фракции, не содержащие зерна. Так, на фиг.2а представлено изображение зерен тритикале (гибрид ржи и пшеницы), причем в потоке убранной массы ясно видны верхушки колосьев. На фиг.2b также представлено изображение потока тритикале, причем среди зерен ясно видны частицы соломенной трухи. На фиг.2с показано изображение потока ячменя с остями, а на фиг.2d - изображение потока рапса с частями стручков.

Изображения В потока G убранной массы, снятые камерой 60, передаются в устройство 70 управления, которое, в свою очередь, связано с пользовательским интерфейсом, состоящим из монитора 72 и пользовательского устройства 73 и находящимся в кабине 22 оператора комбайна 1. Здесь изображения В могут быть, например, представлены оператору или водителю F уборочной машины 1.

С помощью пользовательского интерфейса 72, 73, расположенного внутри кабины 22 оператора, оператор F может также, например, вводить конкретные условия уборки и данные подлежащей уборке культуры и для этих условий и культуры устанавливать оптимальный расход потока убранной массы и соответствующие оптимальные рабочие параметры машины или оптимальные параметры, предлагаемые системой машины.

Устройство 70 управления, которое, как правило, также расположено в кабине 22 оператора, показано на фиг.1 схематично в виде блока, вынесенного наружу от комбайна 1. Несколько более подробно оно показано на фиг.3, со ссылкой на которую будет продолжено объяснение изобретения.

Как показано на фиг.3, на различных рабочих аппаратах зерноуборочного комбайна 1 расположены датчики, измеряющие величины настройки отдельных параметров соответствующих рабочих аппаратов 4, 11. В примере выполнения по фиг.3 показаны только датчики, предназначенные для молотильного аппарата 4 и очистного аппарата 11. Так, на подбарабанье 8 расположено измерительное устройство 61 просвета подбарабанья, которое определяет молотильный просвет 17 между подбарабаньем 8 и барабаном 5 предварительного разгона и/или молотильный просвет 17 между подбарабаньем 8 и молотильным барабаном 6 и подает на устройство 70 управления соответствующий сигнал DW просвета подбарабанья в качестве сигнала величины настройки параметра. Для молотильного барабана 6 предназначено устройство 62 измерения числа оборотов молотильного барабана, подающее на устройство 70 управления сигнал DD числа оборотов молотильного барабана. Число оборотов вентилятора 14 измеряется устройством 63 измерения числа оборотов вентилятора и также передается на устройство 70 управления в виде сигнала DG. Сигналы UW, OW размеров ячеек нижнего решета 13 и верхнего решета 12 вырабатываются измерительными устройствами 64 и 65 соответственно нижнего и верхнего решет и передаются на устройство 70 управления. Посредством соответствующих, лишь схематично представленных контуров управления устройство 70 управления может осуществлять управление подбарабаньем или его регулировочным устройством, а также приводом молотильного барабана, приводом вентилятора и регулировочными органами нижнего решета 13 и верхнего решета 12 для установки желательных величин настройки регулируемых параметров DW, DD, DG, UW, OW.

От устройства 70 управления управляются также пользовательское устройство 73 и индикаторное устройство 72. Однако в принципе возможно также прямое управление индикаторным устройством 72 посредством пользовательского устройства 73.

Как это вновь показано на фиг.3, устройство 70 управления получает изображения В от камеры 60. В состав устройства 70 управления, кроме других компонентов, входят блок 74 анализа изображений и блок 75 выбора, а также два запоминающих блока 71, 77 для записи текущих изображений В или серий BS1, BS5 изображений, заданных или опорных изображений RB, данных QI качества и/или измеренных величин настройки регулируемых параметров DW, DD, DG, UW, OW. Дополнительно могут, например, через пользовательский интерфейс 73 или от других измерительных устройств вводиться условия ЕВ уборки, которые могут быть также записаны в запоминающих блоках 71, 77. На фиг.3 устройство 70 управления показано схематично в виде единого блока, в котором интегрированы самые различные компоненты. Устройство 70 управления может быть скомпоновано обычным образом из компонентов технического и/или программного обеспечения. Как правило, такое устройство 70 управления содержит один процессор или несколько объединенных в сеть процессоров, в которых заложено соответствующее программное обеспечение для управления отдельными компонентами и для обработки сигналов измерений. Так, например, блок 75 выбора и блок 74 анализа могут быть выполнены в виде программного обеспечения. Через соответствующие не представленные интерфейсы устройство 70 управления может также получать любые другие сигналы измерений, например, от датчиков измерения количества убранной массы, количества массы схода с решет, количества потерь и т.д. и выдавать управляющие команды на любые дополнительные рабочие аппараты, например на клавишный соломотряс 9, разгрузочное устройство 21 зернового бункера, на жатвенный аппарат 2 и другие аппараты.

Запоминающие блоки 71, 77 показаны здесь в виде компонентов устройства 70 управления. В принципе они могут быть также внешними запоминающими устройствами, к которым устройство 70 управления имеет доступ для ввода и дальнейшего вызова данных. Кроме того, могут использоваться также другие запоминающие устройства, которые уже используются в уборочной машине 1 для других аппаратов.

То же самое относится к самому устройству 70 управления. Кроме того, для осуществления способа по изобретению могут привлекаться уже имеющиеся в машине устройства управления, то есть имеющиеся устройства управления могут быть оснащены или дополнительно оснащены модулями, необходимыми для выполнения способа по изобретению. В особенности это относится к уборочной машине, уже оснащенной электронной платформой аппаратных и программных средств (например, бортовой электронной информационной системой CEBIS фирмы CLAAS), которая может быть дополнена компонентами, необходимыми для осуществления изобретения. В этом случае дополнительно требуется только установка соответствующего детектора изображений, ориентированного на поток убранной массы.

Далее со ссылками на фиг.3 и 4 будет объяснено, каким образом с помощью способа по изобретению может быть осуществлена регулировка очистного аппарата 11 зерноуборочного комбайна по фиг.1. Само собой разумеется, что такой же способ может использоваться также для настройки молотильного аппарата 4 или других рабочих органов, таких как клавишный соломотряс или транспортирующие органы. Данный способ может использоваться также, например, в полевом измельчителе для регулировки измельчительного барабана или других рабочих аппаратов.

Осуществление способа начинается с того, что на первом шаге I (см. фиг.4) вводится определенный режим настройки, например режим настройки, который для данной конкретной культуры предварительно задан в бортовой электронной информационной системе. Затем вначале на шаге II в режиме ожидания дается выдержка времени на фазу переходного процесса. Это необходимо, так как при установке величины настройки регулируемого параметра это изменение проявляет свое воздействие на поток убранной массы только после определенного периода времени работы. Когда фаза переходного процесса закончена и достигнуты действительные заданные условия уборки, на шаге III создают изображения потока убранной массы.

В представленном примере осуществления создают не одно отдельное изображение, а целую серию из девяти изображений. Как показано на фиг.3, эти серии BS1, ВS5 изображений представляются водителю или оператору на индикаторном устройстве 72 полностью в виде матрицы с расположением изображений рядом друг с другом и друг над другом. Представление полных серий BS1, BS5 изображений имеет то преимущество, что изображения дают более ясное представление о фактическом состоянии убранной массы, поскольку речь идет не об отдельном мгновенном снимке.

Далее созданная серия BS1, BS5 изображений записывается вместе с действительными величинами настройки регулируемых параметров. Когда серия изображений создана, вводится следующий режим настройки и вновь на шаге II дается выдержка времени на окончание переходного процесса. Затем на шаге III выполняется новая серия изображений и записывается вместе с величинами настройки регулируемых параметров. Запись ведется в запоминающем устройстве 71. В нем записываются изображения или серии BS1, BS5 изображений вместе с действительными величинами настройки регулируемых параметров DW, DD, DG, UW, OW и действительными условиями ЕВ уборки. Предпочтительно серии BS1, BS5 действительных изображений представляются на индикаторном устройстве 72.

Для нахождения оптимальной настройки рабочих аппаратов изменяют, по меньшей мере, одну величину настройки регулируемого параметра одного рабочего органа. Однако при определенных условиях может также подвергаться одновременному изменению группа величин настройки регулируемых параметров. Тем не менее, изменение только одной величины настройки регулируемого параметра имеет то преимущество, что оператор может сразу же узнавать, какое воздействие оказывает этот конкретный параметр на качество убранной массы. Ввод различных режимов настройки для выполнения изображений, то есть установка конкретных величин настройки регулируемых параметров для различных режимов настройки, при которых выполняются серии изображений, может производиться полностью автоматически. Однако в принципе оператор посредством пользовательского интерфейса может определять, в каком режиме или при каких величинах настройки регулируемых параметров он желает получить серию изображений.

Поскольку качество потока убранной массы зависит не только от режима настройки рабочих аппаратов, но также в значительной степени подвержен влиянию условий уборки, таких как высота убираемой растительности и скорость движения машины, важно, чтобы при съемке изображений условия уборки выдерживались по возможности постоянными. В особенности постоянной должна выдерживаться скорость движения, чтобы не слишком сильно изменять расход потока убранной массы, от которого зависит загрузка соответствующих рабочих аппаратов. Однако ввиду того что во время съемки серии изображений может случиться, что условия уборки существенно меняются, например при поворотах, въезде на поле или выезде из него, необходимо обеспечить приостановку съемки серии изображений во время этих рабочих фаз. Для этого в том случае, когда при съемке серии изображений на шаге III не выдерживаются заданные условия уборки, процесс управления вначале вновь переходит к режиму ожидания (шаг IV). В этом режиме ожидания дается выдержка времени до тех пор, пока не будут вновь достигнуты заданные условия уборки, например до тех пор, пока зерноуборочный комбайн после маневра поворота не приступит вновь к нормальному рабочему проходу уборки. После этого вновь устанавливается прежний режим настройки, на шаге V дается выдержка времени на переходный процесс и затем на шаге III выполняются остальные изображения серии. Для установления действительных условий уборки зерноуборочный комбайн оснащен соответствующими датчиками, такими как устройство измерения скорости движения, устройство измерения толщины слоя убранной массы на входе и/или другими приборами измерения расхода, или сигналы от датчиков, уже имеющихся в машине для других целей, соответствующим образом обрабатываются для выполнения способа по изобретению.

После съемки серий изображений во всех режимах настройки, подлежащих вводу, на шаге VI производится оценка изображений и выбор. Эти этапы будут подробно объяснены далее со ссылкой на фиг.3. Когда серия изображений выбрана, вводится относящийся к ней режим настройки.

По завершении процесса такой же способ может использоваться для следующей величины настройки регулируемого параметра этого же или другого рабочего аппарата, при этом величина настройки уже оптимизированного параметра выдерживается постоянной. Предпочтительно данный способ выполняют таким образом, что вначале настраивают передний рабочий аппарат по ходу потока убранной массы, поскольку загрузка последующих рабочих аппаратов зависит от настройки предшествующих рабочих аппаратов. Таким же образом при установлении очередности настройки должна быть по возможности учтена зависимость различных регулируемых параметров рабочего аппарата. При наличии взаимных зависимостей процесс может быть проведен также неоднократно.

Как показано на фиг.3, для выбора серии BS1, BS5 изображений они представляются на индикаторном устройстве 72. Это индикаторное устройство 72 имеет два индикаторных поля «Индикация А» и «Индикация В», на которых могут представляться рядом друг с другом две различные серии BS1, BS5 изображений. Каждая серия BS1, BS5 изображений состоит из девяти расположенных в матричной форме отдельных изображений потока убранной массы, снятых быстро одно за другим. Над каждой серией изображений в поле ZA индикации режима представлены соответствующие величины настройки регулируемых параметров, при которых была получена данная серия BS1, BS5 изображений.

Как уже было упомянуто, на фиг.3 представлен пример осуществления способа настройки очистного аппарата 11. В данн