Бункер-питатель для порошкообразных материалов

Иллюстрации

Показать всеИзобретение относится к технологии хранения и дозированной подачи порошкообразных материалов, склонных к сводообразованию, каналообразованию, обладающих повышенной адгезионной способностью. Бункер-питатель позволяет осуществить дозированную подачу указанных выше классов порошкообразных материалов путем организации послойного механического воздействия сводоразрушающих элементов 15, закрепленных шарнирно на нижнем свободном конце вала 5, за счет его возвратно-поступательного и вращательного движения, причем величины линейного перемещения и скорости вращения регулируют и контролируют микропроцессором 21, входной сигнал которого прямым или косвенным образом связан с расходной концентрацией порошка, поступающего в разгрузочное устройство бункера, и поддерживаемой в заданных границах за счет наличия обратной связи. Изобретение позволяет обеспечить дозированную подачу выгружаемых материалов, понизить энергозатраты, уменьшить износ рабочих элементов сводоразрущающих элементов. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технологии хранения и дозированной подачи порошкообразных материалов, склонных к сводообразованию, каналообразованию, обладающих повышенной адгезионной способностью.

Известно устройство (Каталымов А.В., Любартович В.А. «Дозирование сыпучих и вязких материалов» - Л.: Химия, 1990. - 240 с.: ил., стр.161) для хранения и выгрузки порошкообразных материалов, склонных к сводообразованию и каналообразованию, содержащее цилиндроконический корпус с верхней крышкой, патрубками загрузки и выгрузки и системой аэрационного разрушения сводов, представляющей из себя рассредоточенные по объему плотного слоя порошкового материала аэрационные трубопроводы, соединенные с источником сжатого газа. К недостаткам данного устройства следует отнести, особенно при переработке мелкодисперсных материалов, необходимость иметь дополнительно систему обеспыливания, например, состоящую из одного или нескольких последовательно соединенных циклонов и фильтра, что усложняет конструкцию устройства и его эксплуатацию. Кроме того, при работе с адгезионными материалами образуются отложения порошка на стенках корпуса, особенно его конической части, что также негативно сказывается на эксплуатационных характеристиках устройства.

Известны также бункер для трудносыпучих материалов, содержащий корпус, в котором установлен с возможностью возвратно-поступательного движения вал со втулками, с возможностью регулирования и фиксации их по длине вала, на которых консольно закреплены не менее двух упругих рабочих элементов, отличающийся тем, что рабочие элементы выполнены в виде полувитков спирали, при этом втулки повернуты относительно друг друга на угол 90° (Патент РФ 2185314, кл. МПК В65D 88/68, опубл. 20.07.2002), бункер для трудносыпучих материалов, содержащий корпус, в котором соосно установлены с возможностью вращения и осевого перемещения основной и дополнительный полый валы со спиралью и привод, отличающийся тем, что к нижнему выступающему концу основного вала жестко прикреплена упругая консольная спираль, а спираль дополнительного полого вала верхним концом соединена с валом посредством регулируемой по высоте и фиксируемой втулки и нижним концом прикреплена к свободно сидящей втулке, расположенной над упором в нижнем конце вала, при этом верхние витки спирали основного вала охватывают нижние витки спирали дополнительного вала (Патент РФ 2147287, кл. МПК В65D 88/64, опубл.10.04. 2000).

Наиболее близким к предлагаемому устройству является устройство для обрушения сводов сыпучего материала в бункерах (Патент РФ 2187449, кл. МПК В65D 88/64, опубл.20.08. 2002), содержащее расположенную в бункере вертикальную штангу и укрепленную на ней с возможностью вертикального перемещения спираль, верхний конец которой соединен со штангой посредством регулируемой по высоте и фиксируемой втулки, отличающееся тем, что штанга установлена с возможностью колебательного или вращательного движения, на которой смонтировано не менее двух концентрических конических спиралей, при этом навивка последних выполнена противоположного направления и с переменным шагом, а их нижние концы жестко закреплены в нижней части штанги.

К недостаткам таких устройств следует отнести объемный характер воздействия сводоразрушающих элементов на порошкообразный материал. Если область воздействия этих элементов достаточно велика, то это приводит к большим энергозатратам, а если область воздействия сводоразрушающих элементов ограничена малым объемом, то это не исключает случайного сводообрушения и наличия локальных застойных зон вне области воздействия сводоразрушающих элементов. Это приводит к нестабильному дозированию выгружаемого материала, повышенным энергопотерям и, в случае абразивных порошкообразных материалов, к интенсивному износу рабочих элементов сводоразрушающих устройств.

Целью изобретения является создание бункера-питателя для порошкообразных материалов, склонных к сводообразованию, каналообразованию, имеющих повышенную адгезионную способность, обеспечивающего дозированную подачу выгружаемых материалов, пониженные энергозатраты, уменьшенный износ рабочих элементов сводоразрушающих элементов.

Цель достигается тем, что в бункере-питателе для порошкообразных материалов, содержащем цилиндрический корпус с нижней конусной частью и верхней крышкой, патрубок загрузки и патрубок выгрузки, соединенный с разгрузочным устройством, выполненным в виде шнека с электродвигателем, и центрально расположенным валом, закрепленным своей верхней частью в подшипниковом узле, согласно изобретению вал выполнен с возможностью вертикального возвратно-поступательного перемещения, его верхний конец соединен через подшипниковый узел с корпусом механизма возвратно-поступательного перемещения, выполненного в виде реечного механизма, приводимого в движение реверсивным приводом, причем верхний конец вала снабжен скользящей муфтой, соединенной, в свою очередь, с валом электродвигателя регулируемой частоты вращения, а его нижний свободный конец соединен шарнирным образом с двумя или несколькими сводоразрушающими элементами, расположенными осесимметрично относительно вертикальной оси вала и представляющими из себя свободно висящие на оси шарнира штанги, причем основная масса штанг сосредоточена в нижней части в виде тел, перекрывающих в своем нижнем положении поперечное сечение патрубка выгрузки, кроме того, в состав устройства входит управляющий рабочими параметрами приводов возвратно-поступательного и вращательного движения микропроцессор, входная линия которого связана с датчиком потребляемой мощности, выходной сигнал которого напрямую или косвенным образом связан с концентрацией дозируемого порошкообразного материала в разгрузочном устройстве, а выходные управляющие линии соединены с управляющими устройствами приводов возвратно-поступательного и вращательного движения.

Для уменьшения трения вала в плотном слое порошкообразного материала коаксиально центральному валу установлен защитный цилиндрический кожух, своей верхней частью соединенный с верхней крышкой корпуса.

При работе с сильно адгезионными материалами на нижних частях тел закреплены гибкие очистные элементы.

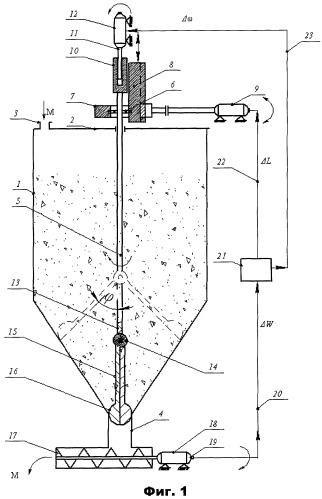

На фиг.1 изображено устройство предлагаемого бункера-питателя. Устройство содержит цилиндрический корпус 1 с нижней конусной частью и верхнюю крышку 2, патрубок загрузки 3, патрубок выгрузки 4, центрально расположенный вал 5, верхняя часть которого соединена через подшипник 6 с корпусом 7, имеющим реечный механизм 8 вертикального возвратно-поступательного перемещения, приводимый в действие реверсивным приводом 9, причем верхний конец вала 5 соединен посредством скользящей муфты 10 с валом 11 электродвигателя 12 регулируемой частоты вращения, а нижний конец вала 5 соединен шарниром, имеющим ось 13, на которую посредством проушин 14 подвешены два сводоразрушающих элемента 15, выполненных в виде штанг, имеющих на своих нижних концах тела 16, перекрывающие в своем нижнем положении поперечное сечение патрубка выгрузки 4, шнека 17 выгрузки порошкообразного материала, приводимого в действие электродвигателем 18, имеющим датчик потребляемой мощности 19, сигнал от которого в процессе работы передается через входную линию 20 на микропроцессор 21, а выходные управляющие сигналы поступают через выходные линии 22, 23 на управляющие устройства реверсивного привода 9 и электродвигателя 12.

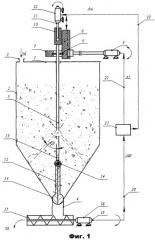

На фиг.2 изображено устройство предлагаемого бункера-питателя с защитным цилиндрическим кожухом 24, коаксиальным валу 5.

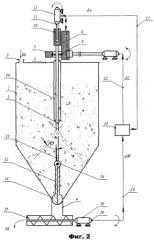

На фиг.3 изображено устройство предлагаемого бункера-питателя с гибкими очистными элементами 25, закрепленными в нижних частях тел.

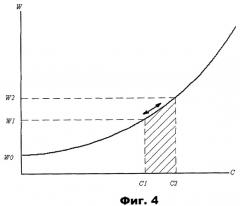

Функционирует устройство следующим образом. Через патрубок 3 внутрь корпуса 1 загружают порошкообразный материал. Вал 5 со сводоразрушающими элементами 15 находится в нижнем положении в неподвижном состоянии, перекрывая телами 16 доступ порошка из корпуса 1 через патрубок 4 в выгрузочный шнек 17. В холостом режиме работы шнека 17 (без поступления порошкообразного материала) мощность, потребляемая электродвигателем 18, составляет величину Wo (см. фиг.4). В момент начала работы на микропроцессор 21 подают по линии 20 управляющий сигнал на реверсивный привод 9, который начинает подъем вала 5 со сводоразрушающими элементами 15. Освобождается свободное пространство для ссыпания порошка через патрубок 4 в шнек 17. При поднятии вала 5 на величину ΔL подают сигнал на электродвигатель 12, который придает соответствующую величину вращения Δω валу 11, соединенному муфтой 10 с валом 5. Под действием возникающих центробежных сил, действующих на сводоразрушающие элементы 15, центр масс которых разнесен относительно оси вращения, последние отклоняются на угол φ. При этом осуществляется послойное силовое взаимодействие поверхностей сводоразрушающих элементов 15 с окружающим его порошкообразным материалом. Т.о. повышается сыпучесть материала за счет его послойного, поверхностного разрушения, ликвидируя тем самым сводообразование и каналообразование. Возникает поток порошкового материала с расходной концентрацией С через патрубок 4 в шнек 17, что приводит, в свою очередь, к увеличению потребляемой электродвигателем 18 шнека 17 мощности W. Если мощность W не достигает заданного значения W1, соответствующего нижней границе допустимой концентрации C1, то подъем и соответствующее увеличение скорости вращения вала 11, соединенного муфтой 10 с валом 5, продолжается, угол φ расхождения сводоразрушающих элементов 15 увеличивается, величина проходного сечения между стенками конической части корпуса 1 и телами 16 возрастает, и увеличивается концентрация С. При превышении верхнего предела концентрации С2 и, соответственно, достижении предельно допустимой потребляемой электродвигателем 18 мощности W2, микропроцессор 21 подает сигнал реверсивному приводу 9 на опускание сводоразрушающих элементов 15 и соответствующее снижение скорости вращения вала 11 электродвигателем 12. Происходит снижение концентрации С, и сводоразрушающие элементы 15 возвращаются в равновесное состояние (заштрихованное на фиг.4). Таким образом, осуществляется обратная связь между величиной расходной концентрации поступающего порошкообразного материала в шнек 17 и режимными параметрами реверсивного привода 9, электродвигателя 12 и реализуется регулируемая в заданных пределах расходных концентраций C1-C2 равномерная дозированная подача порошкообразного материала в шнек 17.

Для уменьшения энергопотерь и уменьшения абразивного износа к нижней части крышки 2 прикреплен коаксиальный неподвижный защитный цилиндрический кожух 24, который уменьшает контакт вала 5 с плотным слоем порошкообразного материала.

Для работы с сильно адгезионными порошками предусмотрено крепление к нижним частям тел 16 гибких очистных элементов 25, например, цепного типа. Введение таких элементов позволяет ликвидировать вторичное адгезионное накопление порошкообразных материалов в конусной части корпуса.

1. Бункер-питатель для порошкообразных материалов, склонных к сводообразованию, каналообразованию, содержащий цилиндрический корпус с нижней конусной частью и верхней крышкой, патрубок загрузки и патрубок выгрузки, соединенным с разгрузочным устройством, выполненным в виде шнека с электродвигателем, центрально расположенным валом, закрепленным своей верхней частью в подшипниковом узле, отличающийся тем, что вал выполнен с возможностью вертикального возвратно-поступательного перемещения, его верхний конец соединен через подшипниковый узел с корпусом механизма возвратно-поступательного перемещения, выполненного в виде реечного механизма, приводимого в движение реверсивным приводом, причем верхний конец вала снабжен скользящей муфтой, соединенной, в свою очередь, с валом электродвигателя регулируемой частоты вращения, а его нижний, свободный конец, соединен шарнирным образом с двумя или несколькими сводоразрушающими элементами, расположенными осесимметрично относительно вертикальной оси вала, и представляющими из себя свободно висящие на оси шарнира штанги, имеющие на своих нижних концах тела, перекрывающие в своем нижнем положении поперечное сечение патрубка выгрузки, кроме того, в состав устройства входит управляющий рабочими параметрами приводов возвратно-поступательного и вращательного движения микропроцессор, входная линия которого связана с датчиком потребляемой мощности, выходной сигнал которого напрямую или косвенным образом связан с расходной концентрацией дозируемого порошкообразного материала в разгрузочном устройстве, а выходные управляющие линии соединены с управляющими устройствами приводов возвратно-поступательного и вращательного движения.

2. Бункер-питатель по п.1, отличающийся тем, что коаксиально центральному валу дополнительно установлен цилиндрический кожух, своей верхней частью соединенный с верхней крышкой корпуса.

3. Бункер-питатель по п.1, отличающийся тем, что дополнительно введены гибкие очистные элементы, закрепленные в нижних частях тел.