Пенобетон

Иллюстрации

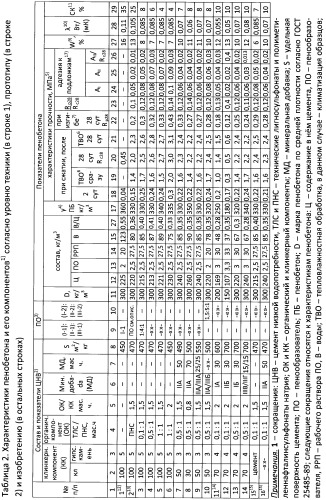

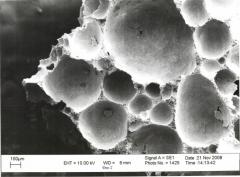

Показать всеИзобретение относится к области строительных материалов, в частности к неавтоклавному бетону для монолитного строения и мелких блоков. Пенобетон содержит гидравлический цемент, пенообразующий агент, воду и органический компонент - ингибитор карбонизации гидратов клинкерного компонента, причем пенобетонная смесь в качестве гидравлического цемента содержит цемент низкой водопотребности - ЦНВ - механоактивированную смесь клинкерного, гипсового и органического компонента в виде блок-сополимера полиметиленнафталинсульфонатов - ПНС и ингибитора карбонизации гидратов клинкерного компонента - технических лигносульфонатов - ТЛС, взятых в мас. соотношении 1:(0,1-1), при мас. соотношении указанных компонентов в ЦНВ 100:(3-6):(0,8-2), причем в клинкерном компоненте частицы размером 0,3-10 мкм составляют 15-40% от его массы, а указанный ПНС содержит наноструктурированные частицы толщиной и шириной 30-100 нм и длиной 50-300 нм, в качестве пенообразующего агента пенобетонная смесь содержит продукт совместной варки белковых, смоляных и оксидно-солевых составляющих при мас. соотношении (1-1,5):(4-5):1, формируя в водном растворе двойную белково-смоляную пену, а совместно с ЦНВ - указанную пенобетонную смесь при мас. соотношении ЦНВ, 10-15%-ного водного раствора пенообразующего агента и воды (110-230):(35-45):(75-15). Технический результат - повышение прочности и морозостойкости, понижение усадки и водопоглощения. Изобретение развито в зависимых пунктах формулы. 4 з.п. ф-лы, 2 табл., 4 ил.

Реферат

Изобретение относится к области строительных материалов, а именно к ячеистым бетонам, в частности к неавтоклавному пенобетону для монолитного домостроения и мелких блоков. При этом по своей плотности упомянутый пенобетон относится к тепло- и звукоизоляционным материалам, а по прочности - к конструкционным материалам. Поэтому он может использоваться как основа для жилищного строительства, совмещая все указанные свойства.

В основу строительных материалов, используемых в жилищном строительстве, положена идея экономичности жилья.

Известны бесцементные пенобетоны, например глинопенобетоны, которые в раннем средневековье также совмещали все указанные свойства на характерном для той эпохи техническом уровне и экономичность. Они содержали, кроме вяжущего - высушенной глины, пенообразователь - кровь крупного рогатого скота, белковый стабилизатор (билирубин) - водный раствор кизяка, воздухововлекающую добавку - древесную смолу и разжижитель - воду из солончаков [Майдар Д. и др. Краткая архитектурная хроника. Улан-Батор: Госиздат, 1980, т.1].

Известны также современные глинопенобетоны с аналогичными ингредиентами, содержащие вяжущее - глину, пенообразователь - клееканифольный по М.Н.Гензлеру, 1928 г. [Кауфман Б.Н. Пенобетон. Подбор состава и основные свойства. Изд. СтройЦНИЛ Наркомата легкой промышленности, 1938, 120 с., см. с.15 и ниже], минеральную вату - стабилизатор и разжижитель - триполисфосфат натрия [SU №405848, 01.01.1973]. Воздухововлекающей добавки не нужно ввиду высокого качества пенообразователя. Они характеризуются низкой теплопроводностью и звукопроницаемостью. Там, где нет песков или они заглинены, а вяжущие чрезмерно дорогие, для вспомогательных строений их применение целесообразно и в современных условиях. Их недостатки - сложность достижения однородности, медленное твердение, неообходимость сушки, просадка, низкая прочность. Лучшие результаты получаются при композиции глины с настоящими вяжущими: ее перемешивают с водой и вводят 1-3% негашеной или гашеной извести, после такой предварительной нейтрализации и при продолжающемся интенсивном перемешивании добавляют от 50 до 150% портландцемента, 1-2 об.% морской воды (до 17 г/л солей-ускорителей твердения цемента) и пену, состав которой не считается существенным [RU №2098391, 10.12.1996] по причине относительно низкой прочности этого пенобетона {через 28 сут. твердения (R28) в воздушно-влажных условиях (при температуре 20±3°С и относительной влажности воздуха >95% и марке по средней плотности D400, то есть 400 кг/м3}, - не более 0,2 МПа, что показало воспроизведение этого технического решения. Зато оно менее затратно по сравнению с цементным пенобетоном, включающим классические минеральные добавки.

Известен также неавтоклавный пенобетон на основе цемента, извести, молотого песка, пены из водного раствора пенообразователя и воды [Глуховский В.Д. и др. Основы технологии тепло- и гидроизоляционных материалов. Киев: Вища школа, 1986, с.186-188]. При D400 и теплопроводности λ 0,15 Вт/(мК) он характеризуется просадкой после заливки в форму, то есть неоднородностью свойств, а в непросевшей части прочностью около 1 МПа, чего недостаточно для изготовления из него конструкционного материала. В то же время, после принятия новых норм и правил в строительстве [СНиП 11-3- 79* Строительная теплотехника. М., 1998; СП (Свод Правил) 23-101-2000 Проектирование тепловой защиты зданий. М., 2000], для стены из такого пенобетона требуется толщина более 40 см или применение дополнительной навесной теплоизоляции, существенно повышающей себестоимость. Вследствие указанных недостатков данное техническое решение не нашло внедрения.

Доступным природным сырьем для пены и низкой стоимостью готового пенообразователя характеризуется техническое решение, в котором предложен неавтоклавный пенобетон на основе цемента, молотого песка и/или других наполнителей и водного раствора пенообразователя на основе смолы древесной омыленной (СДО) [FR заявка №78116821, 1978] при введении в воду затворения пенобетонной смеси солей щелочного металла. Полученная пена является слишком тяжелой (более 120 г/л) и нестойкой, что приводит к просадке и низкой прочности пенобетона (при D400 R28 не более 1 МПа). Кроме того, СДО медленно поризует пенобетонную смесь. В действительности это означает, что у высокомолекулярной и поликомпонентной СДО в водном растворе (10-15%-ном) имеется индукционный период поризации. Его физико-химической основой являются молекулярные перестройки во внешних слоях предзародышей везикул (будущих ячеек пены) [Русанов, А.И. Мицеллообразование в растворах поверхностно-активных веществ. СПб.: Химия, 1992, 280 с.], ведущих к образованию гидрофобно-гидрофильных молекулярных пленок, подготавливающихся к восприятию барботирующего воздуха в течение 3-5 мин после начала этого процесса. Это соответствует сравнительно стойким пенам, теряющим воду (в результате синерезиса) не ранее, чем через 20-25 мин после завершения продувки, то есть сравнительно медленно.

Известно также, что низкомолекулярным пожарным пенам на основе углеводородов типа алкилсульфатов это не свойственно - они на контакте с водой немедленно образуют упомянутые пленки и сразу воспринимают вдуваемый или вовлекаемый при турбулизации воздух на пенообразование. Такой пенобетон обычно не требует специального оборудования: приготовление цементной пенобетонной смеси для запатентованного материала можно вести и часто ведут в том же смесителе, где готовят и пену [RU №2234484, 20.08.2004]. В описании к патенту указывается, что получаемый неавтоклавный теплоизоляционный пенобетон характеризуется следующей триадой основных показателей: D200-500, λ 0,05-0,1, R28 0,5-1,1 МПа. Однако указанные плюсы пожарных пен в качестве пенообразователя для ячеистых бетонов сопровождаются их минусами: такие пены, мгновенно образуясь, чего требует их номинальная область применения (тушение пожаров), почти так же быстро и разрушаются. Причина является термодинамической и проявляется в низкой энергии активации обеих перестроек оболочек везикул при относительно небольших изменениях энтропии. Поэтому пенобетонная смесь на их основе при перекачке подвержена синерезису, а полученный пенобетон теряет высоту слоя (оседает = просаживается) даже на лучших цементах [Ружинский С. и др. Все о пенобетоне. Изд. 2-е. СПб.: ООО «Стройбетон», 2006. 627 с.]. Поэтому возможность изготовления на их основе промышленно пригодного теплоизоляционного пенобетона D200-300 с приведенными в указанном патенте показателями выглядит сомнительной.

Известно аналогичное техническое решение, в котором при получении пенобетона к цементу, молотому песку и воде добавлены ускорители твердения цемента - соль слабого основания и сильной кислоты (в качестве таковых - FeSO4 или полуводный гипс), а также сода или поташ и отдельно, но параллельно приготавливаемая пена, причем в качестве пенообразователя использован алкилсульфат с некоторыми присадками (моющее средство «Прогресс»). Последний не имеет индукционного периода поризации, но чтобы образуемая им пена была не столь слабой, в нее введены при приготовлении стабилизатор - жидкое стекло и интенсификаторы его растворения в воде - сода или поташ [RU №2139268, 10.10.1999]. Авторы изобретения считают, что указанные ускорители твердения в среде раствора жидкого стекла в воде способствуют ускорению образования эттрингита в пенобетонной смеси, а сода или поташ - модифицированию его кристаллов для более мягкого регулирования схватывания цементного теста. Независимая экспериментальная проверка показала, что эти добавки действительно пептизируют (диспергируют) эттрингит. Это несколько упрочняет слабую пену и снижает проявления просадки, но не может ее полностью предотвратить, а тем более - исключить усадку пенобетона, которая проявляется с обычной интенсивностью.

Бесцементный неавтоклавный пенобетон с использованием щелочного вяжущего (на основе жидкого стекла, вероятно, силикат-глыбы), аналогов алкилсульфата в качестве пенообразователя (ПО-6К и др.) [RU №2243335, 27.12.2004] характеризуется несколько лучшей триадой показателей: D180-360, λ 0,04-0,08, R28 0,18-1 МПа по сравнению с предыдущим техническим решением. Поскольку известно, что в композициях подобных щелочных вяжущих в процессе их твердения количество гелей примерно вдвое больше, чем в твердеющем портланд- и шлакопортландцементе, то, на первый взгляд, преимущество указанных вяжущих в неавтоклавном пенобетоне ожидаемо. Однако усадка этих вяжущих, особенно на основе жидкого стекла, более чем на порядок величины выше, чем у портландцемента. Основной ее причиной является почти вдвое большая проницаемость указанных высокощелочных гелей для углекислоты [Штарк И. и др. Долговечность бетона. К.: Оранта, 2004, 295 с., см. гл.2 Карбонизация бетона, с.29-70]. А усадка - главный фактор, отрицательно влияющий на все без исключения свойства пенобетона. Поэтому все заявленные в указанном патенте показатели не могут рассматриваться как стабильные.

Известно экономичное техническое решение для теплоизоляционного неавтоклавного пенобетона, в состав которого входят цемент, пенообразующая добавка «Едама» и вода [Махамбетова У.К. и др. Современные пенобетоны. Санкт-Петербург, Изд. Санкт-Петербургского Университета транспортных инженеров, 1997, с.74]. «Едама» приготавливается на основе гидролизной крови крупного рогатого скота по специальной технологии, указанной в указ. соч., с.28. Полученный пенобетон имеет марку по средней плотности D300 (кг/м3), прочность R28 до 1 МПа и теплопроводность (λ) 0,1 Вт/(мК), т.е. его характеристики примерно соответствуют или даже несколько превосходят в части прочности результаты мировых фирм-изготовителей неавтоклавного пенобетона, приведенные ниже.

Известен еще более легкий теплоизоляционный неавтоклавный пенобетон [RU №2145586, 20.02.1999], в состав которого дополнительно входит монтмориллонитовая глина (видимо, высушенный материал с удельной поверхностью 150-200 м2/кг) с более 60% минерала (Al,Mg)2(OH)2[Si4O10], расширяющаяся за счет вхождения влаги в межслоевые промежутки, а взамен добавки «Едама» использован ее аналог «НИКА», также на основе гидролизной крови. По мнению авторов, этот пенобетон при D200 имеет вдвое пониженную теплопроводность (0,05 Вт/(мК)), но ту же прочность, что зафиксирована у пенобетона D300 согласно предыдущему техническому решению. Последний результат вызывает сомнение ввиду известной зависимости - более чем линейного падения прочности пенобетона при снижении его плотности в диапазоне ниже D400 [Бахтияров К.И. Исследование влияния качества пористой структуры и межпустотного материала на физико-механические свойства ячеистых бетонов. Диссертация на соискание ученой степени кандидата технических наук. М.: НИИЖБ, 1965. - 103 с., 57 с., илл.]. Добавка глины, даже уникального химического состава, не может указанную зависимость отменить.

Самый легкий пенобетон из известных заявлен в техническом решении по осуществлению способа получения пенобетона [RU №2104257, 10.02.1998]. Согласно этому источнику, получен неавтоклавный пенобетон на основе портландцемента марок 400-500, пены на основе пенообразователя типа улучшенного добавками аналога алкилсульфата и воды в составе пены по способу с использованием баротехнологии, согласно которой компоненты перемешиваются под давлением, и смеситель применяется в качестве насоса для транспортирования полученной пенобетонной смеси на высоту минимум 10 м и расстояние до 200 м. Декларировано достижение рекордно низкой плотности пенобетона - 145 кг/м3. Но на основе мгновенно образуемой и соответственно быстро разрушающейся пены (такую закономерную взаимосвязь свойств пены изменить при помощи баротехнологии невозможно) столь легкую и неустойчивую пенобетонную смесь не только невозможно столь высоко и далеко прокачивать, но и вообще уложить в форму или опалубку, не говоря уже о последующем сохранении внешней формы твердеющего материала указанной плотности и получении заметной его прочности.

Известны также опыты по получению неавтоклавного пенобетона с помощью особо легких заполнителей и/или наполнителей (филлеров). Они могут снизить как плотность, так и усадку пенобетонной матрицы. В качестве последних предлагали в сочетании лом особо легкого пенобетона, расширяющиеся материалы, пемзу, пористый известняк и лом пеностекла [DE, заявка №102005015022, 11.05.2006], летучую золу - легкие фракции в сочетании с добавками соединений едких щелочей и ускорителей твердения цемента [CN №1148578, 30.04.1997], гидрофобизированный молотый мел - для более плотного пенобетона [RU №2292322, 27.01.2007], природный маршаллит (тонкодисперсный кварц) [RU №2254306, 20.06.2005], кусочки пробкового дерева 3-5 мм [DE №19735104, 18.02.1999; BG №00437, 29.12.2000], микропористой резины в способе согласно GB №1157500, 09.07.1969. Реальное промышленное применение получили филлеры на основе расширяющихся зерен различных органических полимеров - для получения наиболее легкого пенобетона [YU №9204, 27.10.2006], преимущественно поливинилхлорида в строительном элементе [GB №2417501, 01.03.2006], пенополиуретана и пенополистирола (стиропора) в аналогичной продукции [WO, заявка №2008066499, 05.06.2008] с надежным получением неавтоклавного пенобетона марок по средней плотности в пределах 250-350. Матрица пенобетона для таких наполнителей должна быть весьма прочной и однородной, чтобы скомпенсировать возможные дефекты микроструктуры, порождаемые последними, в частности низкими значениями величины их адгезии к матрице. Дальнейшая работа по улучшению технологии этого направления связана в целом с созданием эффективных клеев для органических наполнителей в неорганической матрице, примеров которых почти нет в литературе (один из них - клей на основе натурального каучука или на основе производных акриловой кислоты в строительных элементах [СА №2568610, 21.05.2008]), и в гораздо меньшей мере - с прогрессом в конкретных вопросах, таких как применение способа производства с применением двухфракционного пенополистирола (фракций 1-2 и 2-3 мм) [RU2278094, 10.04.2004], или последовательные улучшения оборудования для производства конкретного вида полистиролпенобетона по каждому переделу всей технологической линии [RU №2299803, 01.06.2004], сходные с используемыми при введении легких органических наполнителей в неавтоклавный пенобетон на основе цемента.

Что касается упомянутой триады характеристик особо легкого неавтоклавного пенобетона (марки по средней плотности D, прочности в 28-суточном возрасте R28 и теплопроводности в этом же возрасте λ), то наиболее рационально современный уровень техники отражают данные международных фирм, специализирующихся в этой области. Прочность пенобетона с D350 в возрасте 28 сут на уровне 0,45 МПа, используемого при устройстве монолитных полов, достигнута словацкой фирмой «Сирконтек» - производителем пенобетона в Словакии, Чехии и Польше, что демонстрировалось на строительной выставке «Budma» в Познани (Польша) в январе 2008 г. (http://www.sircontec.sk). По этим полам можно ходить через 72 ч твердения при 15°С.

В другом источнике - на сайте http://www.litebuilt.com.au компании «Litebuilt» (участника «Pan Pacific Group of Companies», Австралия, в настоящее время распространившей свою деятельность на страны Азии и США), говорится, что «”чистый пенобетон” = цемент + пенообразователь + вода» при D300 имеет в производственных условиях прочность после твердения при 15°С через 7 сут 0,3, а через 28 сут - 0,7 МПа, т.е. достаточно близко к данным (1 МПа), полученным Махамбетовой и сотр., указ. соч., при твердении пенобетона в условиях более высокой средней температуры (20°С). Следует добавить, что другая австралийская и международная фирма «Вестэндос» (http://www.westendaus.com.au) приводит точно те же данные по показателям пенобетона, что и предыдущая, но не привязывает их только к полам, то есть к пенобетону, твердеющему в замкнутом объеме. Наконец, близкие результаты приводит третья фирма - канадская «Сематрикс» из Калгари (http://www.cematrix.com.docs): прочность неавтоклавного пенобетона через 28 сут при 15°С и D400 - 0,71; D450 - 0,84; D500 - 1,14 МПа - и честно сообщает о трудностях на пути снижения плотности пенобетона до уровня D300. Возможно, что особенные успехи в области неавтоклавного пенобетона австралийских и новозеландских фирм связаны с расширенными возможностями этих стран в части получения для изготовления пенобетона портландцемента классов по прочности не только 52,5, но и 62,5, соответствующих отечественным маркам 600 и 700. Это обусловлено присутствием примеси лития в сырьевых материалах цементных заводов этих стран [Кравченко И.В. и др. Высокопрочные и особо быстротвердеющие портландцементы. М.: Стройиздат, 1971, 231 с.]. В Канаде, США и странах Европы цемента класса 62,5 на рынке строительных материалов нет.

В ряде источников по полистиролпенобетону, где в тело пенобетона включают наполнитель из пенополистирола, имеются данные для материала с D150. Однако из публикации в сборнике статей «Бетон и железобетон - пути развития. Научные труды 2-ой Всероссийской (Международной) конференции по бетону и железобетону. 5-9 сентября 2005, г.Москва» относительно аварийного состояния стены, включающей пенополистиролбетон в качестве теплоизоляционного слоя, из-за его коррозии на уровне до 70% всего лишь за два года службы в здании подземного комплекса на Манежной площади в Москве следует, что справедливы опасения по поводу возможной коррозии зерен пенополистирола в высокоизвестковой среде пенобетона при доступе влаги. Впервые они были высказаны в середине 70-х годов прошлого века на Всесоюзном совещании по полистиролбетону в Москве (1974) и, видимо, имели достаточные основания. Очевидно, по подобным соображениям компания «Allied Foam Tech Corp» (США) - основной производитель полистиролпенобетона в мире - рассматривает указанный материал для стен только с D600, а теплоизоляционный слой с D150 - лишь для полов с малой нагрузкой, где он заключен в замкнутые объемы из цементных стяжек (www.allJedfoamtech.com). Можно полагать, что долговечность особо легкого полистиролпенобетона в общем случае находится под вопросом. Поэтому он не может рассматриваться в настоящее время в качестве реальной альтернативы «классическому, или чистому» особо легкому пенобетону, как только последний появится на рынке. Международная фирма «Васк», действующая более 100 лет в области легких и ячеистых бетонов (http://foam.concrete.net/indexl/aclv.html), упоминает об имеющемся в линейке своей неавтоклавной пенобетонной продукции наборе марок по средней плотности от D150 до D1800, но, будучи консервативной по сути и по имени, работает в основном в области пенобетона с песчаным наполнителем/заполнителем и типичным для себя считает конструктивный пенополистиролбетон с D1100 прочностью 18-20 МПа.

Холдинг «Sovbi» (www.aseman-giti.com.info/sovbi) также говорит о пенобетоне с набором плотности D150-D1800, а из особо легких пенобетонов приводит данные, относящиеся к марке D200 (расход на 1 м3 пенобетона: цемента 160 кг, воды 50-60 л, пенообразователя 1,6 л, при включении также добавок волокон и шлака). Фирма действует только в странах СНГ и Монголии на более чем 100 заводах (видимо, установках) по производству неавтоклавного пенобетона. Его прочностные данные странным образом не приводятся. Причем имеется важное уточнение: холдинг использует импортируемый гидролизованный протеиновый пенообразователь, прошедший мембранную очистку. На примере применявшейся с 40-х годов у нас и за рубежом и ныне не допускаемой к промышленному использованию в России гидролизованной боенской крови известна подверженность пенобетона на ее основе интенсивной биокоррозии в эксплуатируемых ограждающих конструкциях в домах, сопровождающейся тяжелым запахом. Гидролизаты белков, тем более при однородной и малой молекулярной массе, повышающей однородность пенобетона, не могут быть защищены от гниения в особо легком пенобетоне не имеющими собственного запаха антисептиками и антибиотиками, поскольку привлекательны для биоты всех биологических типов. Очистка белков от высокомолекулярных фракций ведет лишь к снижению дозировки пены и удлиняет срок появления запаха, но сам процесс гниения после нее интенсифицируется. Универсальной химзащиты от всей биоты на сегодня не существует, да и собственный запах простых и доступных по цене антисептиков (типа фенола) препятствует их использованию. Поэтому применение пенобетона на гидролизатах протеинов в странах ЕС и в США не допускается, а в странах Скандинавии и многих штатах США заодно считают вообще нецелесообразным применять протеины в составе пенообразователей. Поэтому в этих местах с 20-х годов XX в. предпочитают автоклавный газобетон неавтоклавному пенобетону с протеинами, не имея доступа к другим эффективным пенообразователям, к которым не относят широко применяемые у нас в кустарных условиях пожарные пены, и идут на многократно завышенные энергозатраты при автоклавировании «ради здоровья населения» [Short А. et al., Leightweight Concrete. Appl. Sci. Publ., 3-rd Ed., London, 1978, 464 pp., see pp.291-307].

Все современные неавтоклавные пенобетоны плотностью D300 и ниже принято считать появившимися недавно. Так, из обзора [Short A. et al., op.cit.] следует, что до 1975 г. практики получения и применения столь легкого неавтоклавного пенобетона ни в сборном, ни в монолитном вариантах в мире не было. Новейшие данные, как следует из изложенного выше, свидетельствуют, что в номенклатуру ряда фирм такой пенобетон входит, но реально, как говорится, «спросом не пользуется» (этот эвфемизм, произносимый при общении с персоналом фирм, доступному благодаря сети «Интернет», соответствует на практике более честному: «делать хотим, поэтому в номенклатуру пишем, но пока не умеем», что следует из частных сообщений персонала).

Существует широко распространенное мнение, что для дальнейшего повышения прочности, особенно на изгиб и растяжение, может помочь дисперсное армирование легкого неавтоклавного пенобетона.

Композиционный неавтоклавный пенобетон с дисперсным армированием волокнами известен давно [Ружинский и др., указ. соч.], он применяется как для производства изделий в стационарных условиях, так и на стройплощадке при проведении работ в области монолитного строительства, в том числе при перекачке пенобетонной смеси растворонасосами. При замене в пенобетонной смеси трудно распределяемого в ней и образующего комки асбестового волокна на стекловолокно [SU №783291, 30.11.1979] диаметром 1-10 мкм и длиной 0,1-2 см последнее вводят отчасти в водный раствор пенообразователя (0,18-0,86% массы сухих компонентов смеси, ниже сокращенно - мскс), то есть в пену в качестве ее стабилизатора, и остальное количество (0,55-1,82% мскс) - при взбивании сухих компонентов с водой и пеной. Это обеспечивает относительно равномерное распределение волокон в пенобетоне, но не приводит к росту прочности на растяжение при изгибе. Взамен стекловолокна в пенобетоне для улучшения его свойств посредством дисперсного армирования применяют также органические волокна, в частности текстильные - из хлопка или льна длиной 0,3-1,9 см, или из волокна на основе полимеров (полиэтилена, полипропилена и др.) той же длины диаметром 20-500 мкм (для справки: толщина человеческого волоса в среднем находится в интервале 10-20 мкм) при содержании 0,22-2,2% массы цемента путем приготовления смеси цемента, кварцевого песка, волокна и воды с последующим добавлением пены и филлеров из известняка, базальта, гранита, гранулированных шлаков, керамзита (стеклокерамзита, стеклозита) и золы-уноса при их содержании от 50 до 100% массы цемента [GB №1285701, 16.08.1972]. Однако основная цель этих работ - повышение прочности пенобетона на растяжение при изгибе - практически не достигается по ряду причин. Наиболее важная из них - органические полимерные волокна не сцепляются с цементным камнем, на их поверхность требуется предварительное нанесение клеящих веществ. К тому же природные волокна из хлопка или льна не обладают также достаточной упругостью для равномерного распределения по объему материала. Состав пенобетона с применением кокосового волокна [RU №2235082, 24.08.2003] выглядит более привлекательно: он содержит (мас.ч.): цемент 100, кварцевый песок 10-95, водный раствор пенообразователя концентрации 0,3-0,6% 50-70, кокосовое волокно (длиной 1-10 мм после ножевой мельницы) 1-3 повышает прочность рассматриваемого пенобетона на растяжение при изгибе на 20% и более. Так, пенобетон D400 имеет прочность в образцах нормального твердения в 28-суточном возрасте при сжатии и на растяжение при изгибе соответственно: Rсж28 0,75, Rp28 0,08 МПа. Это достигается, по мнению автора, благодаря перемешиванию с песком, зерна которого имеют размер 0,1-0,5 мм и абразивно обрабатывают поверхность кокосовых волокон. Хотя и в таком пенобетоне отношение Rp28/Rсж28 близко к 0,1, что свойственно хрупким материалам. Но обычный неавтоклавный пенобетон еще более хрупок: отношение Rp28/Rсж28 находится в пределах 0,06-0,08, что является главным его недостатком как конструкционного материала (у автоклавного пенобетона оно выше: от 0,12 до 0,14 [Баранов А.Т. Основы формирования структуры ячеистых бетонов автоклавного твердения. Диссертация на соискание ученой степени доктора технических наук. М.: НИИЖБ, 1981. - 386 с.]). Из уровня техники неизвестны технологии, посредством которых с этим недостатком неавтоклавного пенобетона удается успешно бороться.

Наконец, известны работы, в которых для повышения прочности легкого пенобетона использовали добавки наноматериалов. Так, в работе [Jakovlev G.I. et al. Cement based foam concrete reinforced by carbon nanotubes. Materials science - Medziagotyra (Riga), v. 12, No. 2, 2006] в лабораторные образцы легкой пенобетонной смеси добавляли углеродные нанотрубки в количестве 0,05 мас.%. Полученные результаты показаны в таблице 1.

Состав пенобетона с введением в цементную пасту металлосодержащих углеродных наноструктур в количестве 0,001-2,5% массы цемента [RU заявка №2005102277, 10.07.2005], по мнению авторов, может послужить основой для разработки любых других строительных материалов. Из предыдущей работы следует, однако, что при введении углеродных наноструктур даже в количествах, в 50 раз больших предложенного минимума, влияние их на прочность неавтоклавного пенобетона хотя и положительно, но невелико. Отсюда следует, что простое добавление углеродных наноструктур не достигает цели.

Как уже отмечалось, одним из основных факторов, снижающих прочность, повышающих усадку и ограничивающих снижение плотности пенобетона, то есть ограничивающих сверху массу вводимой пены на единицу массы цемента в составе пенобетона, является карбонизация продуктов гидратации цемента в составе новообразований в структуре пенобетона. Карбонизация - процесс реакции примеси CO2 из атмосферы (0,03-0,04 мас.%) в форме углекислоты H2CO3 с продуктами взаимодействия цемента с водой [Журавлев В.Ф. Химия вяжущих веществ. М. - Л.: Госхимиздат, 1951, 208 с.]. Вредное влияние карбонизации на бетон определяется фазовым составом и субмикроструктурой гидратов, возникающих при карбонизации [Штарк и др., цит. соч; Юдович Б.Э. Основные закономерности гидратации и твердения портландцемента // Сб. материалов академических чтений «Развитие теории и технологии в области силикатных и гипсовых материалов». Ч.1. М., МГСУ, 2000, с.20-33], следствием которых являются:

- снижение прочности: углекислота воздействует на те контакты составляющих в кристаллическом каркасе цементного камня, которые в наибольшей степени напряжены под рабочей нагрузкой и, следовательно, несут ее основную часть, - и прежде всего потому, что в этих местах наиболее велик потенциал кристаллического поля и соответственно адсорбционный потенциал по М.Поляни [Брунауэр Ст. Адсорбция газов и паров. М.: Издатинлит, 1948. 638 с.]; адсорбция кислоты разрушает контакты, это вызывает фазовые переходы в соседних кристаллах, и процесс деструкции разрастается до тех пор, пока не достигает фазовых границ, и в этом случае сказывается на прочности уже в макромасштабе;

- усиление усадки, вызванное тремя явлениями: а) фазовыми переходами в многоводных гидратах, прежде всего - гидроалюминатах кальция при их превращении в гидрокарбоалюминаты со снижением удельного объема; б) высвобождением при этом части кристаллизационной воды; последняя обладает повышенным потенциалом растворения и, подобно свободной углекислоте, также разрушает кристаллизационные контакты в кристаллическом каркасе; это вновь снижает удельный объем гидратов, однако это - не цепной процесс, он также заканчивается на фазовых границах, но до этого протекает как реакция первого порядка - то есть быстрее, чем собственно карбонизация; поэтому на высокоалюминатных цементах пенобетон более подвержен усадке от карбонизации, чем на низко- или безалюминатных; в) наконец, высыханием ставшей свободной, а прежде являвшейся кристаллизационной воды из многоводных гидратов, что ведет к обычной физической (капиллярной) усадке дополнительно обводнившейся гелевой части цементного камня за счет дополнительной составляющей вновь возникшего капиллярного давления;

- снижение стойкости цементного камня и пенобетона в целом по отношению к кислым агрессивным агентам окружающей среды - парам воды, кислым составляющим испарений в жилых помещениях; причина - значительная часть извести (25-40%) в цементном камне пенобетона пассивируется в связи с образованием из нее карбоната CaCO3 - как правило, смеси кальцита и ватерита. Примесь последнего является одним из индикаторов коррозионного процесса под влиянием атмосферной углекислоты. Снижение стойкости и ускорение карбонизации тесно связаны с повышенной пористостью бетона. Это подробно охарактеризовано в работе [Штарк и др., указ. соч.]. Следует надеяться при этом, что пенобетон в стенах и полах, как полагается по строительным нормам и правилам [СНиП 2.08.01-89∗ Жилые здания], изолирован от наружной среды; в противном случае поры в большей степени заполняются влагой, и тогда процесс карбонизации идет еще быстрее [Степанова В.Ф. Теоретические основы обеспечения сохранности арматуры и закладных деталей в бетоне. / Железобетон в XXI веке: Состояние и перспективы развития бетона и железобетона в России. Госстрой России, НИИЖБ. М.: Готика, 2001, 684 с., см. с.615], и срок межремонтной службы зданий сокращается.

Известно [Шахова Л.Д. и др. Изучение процессов гидратации клинкерных минералов с добавками пенообразователей различной природы // II Международное (11 Всесоюзное = Российское) совещание по химии и технологии цемента. М.: Рос. Хим. Общество им. Д.И.Менделеева и др., 4-8 декабря 2000 г., т.III, с.70-73], что степень карбонизации гидратных новообразований в пенобетоне в несколько раз выше по сравнению с обычным бетоном и составляет через 28 сут твердения для различных минералов и пенообразователей 25-40 мас.% против 0,5-12 мас.% у обычного бетона. Показано, что ее повышению, помимо уже упомянутой высокой пористости пенобетона, способствует как самостоятельный дополнительный фактор рост концентрации пенообразователя в пенобетонной смеси. Принято считать, что при D300 средний уровень общей пористости пенобетона составляет примерно 90% (рассчитан по методике [Кауфман Б.Н. Пенобетон. Подбор состава и основные свойства. М.: Изд. СтройЦНИЛ Наркомата легкой промышленности, 1938, 120 с., см. с.15 и ниже]), тогда как средний уровень общей пористости тяжелого бетона D2400 составляет 18% [Ахвердов И.Н. Основы физики бетона. М.: Стройиздат, 1981, 464 с.]. Из различия в общей пористости видно, насколько легче внутренний объем пенобетона сообщается с окружающей средой по сравнению с внутренним объемом обычного бетона. В этом причина повышенного влияния процесса карбонизации пенобетона на структуру его гидратных новообразований, трещинообразование в нем и его долговечность. Оно особенно велико для особо легкого пенобетона, где трещинообразование определяет как технические свойства, так и долговечность. Более того, до настоящего времени не ясно, останавливается ли процесс карбонизации легкого бетона, если не принимать противодействующих ему мер [Гусев Б.В. и др. Математические модели процессов коррозии бетона. М.: Информ.-издат. центр «ТИМР», 1996, 102 с.; см. также Степанова, указ. соч.].

Известны многочисленные работы, в которых описаны решения по противодействию карбонизации бетона. Однако для случая пенобетона их выбор крайне ограничен [Москвин В.М. и др. Коррозия бетона и железобетона, методы их защиты. М.: Стройиздат, 1980, 533 с.; Розенталь Н.К. Проблемы коррозии бетона // 1-я Всероссийская конференция по проблемам бетона и железобетона. «Бетон на рубеже 3-го тысячелетия. В 3 книгах. М.: «Готика», 2001, кн. 3, секционные доклады, с.1419-1430] и сводится к двум из известных: гидрофобизации пенобетона в объеме материала (с ограниченным успехом впервые опробована в 1957 г. И.Б.Удачкиным [Удачкин И.Б. и др. Пенобетон: результаты и перспективы развития. / Строительные материалы, 2003, №3, с.5 и ниже] и нанесение внешних покрытий [Штарк И. и др., указ. соч.]. В этих обширных обзорах не была упомянута основная идея Ю.С.Малинина [Малинин Ю.С. Исследование состава и свойств основного клинкерного минерала алита и его роли в портландцементе. Автореф. диссертации на соискание ученой степени доктора технических наук. - М.: МХТИ им. Д.И.Менделеева, 1969. - 28 с.] и Ст. Брунауэра [Brunauer, St. et al. Hydration of tricalcium silicate. / IV Internat. Symp. on the Chemistry of Cement (ISCC), Washington, 1960. Proceedings, 1962, v. 1, p.135] - бороться с карбонизацией посредством перемешивания цемента с водой (и при необходимости - с заполнителями) в воздушной среде, свободной от примеси диоксида углерода (CO2). Это требуется, чтобы не допустить участия СO2 в первых элементарных актах взаимодействия внешнего атомного слоя поверхности цементных частиц с водой. Идея основана на том факте, что при первых актах взаимодействия цемента с водой, осуществляемых в отсутствие CO2, изменяется ход процесса гидратации цемента. Образующиеся при этом фазы - иные, чем в присутствии CO2. А свободная от CO2 совокупность гидратных кристаллов и геля создает более прочные и долговечные микроструктуры, чем содержащая CO2. Важная особенность этой ситуации состоит в том, что и далее фазы, свободные от CO2, не воспринимают углекислоту в свои кристаллические решетки. Та часть цемента, которая не успела прогидратироваться в отсутствие CO2 и взаимодействует с водой после 1 суток, уже в присутствии CO2, образует фракцию гидратных фаз, «зараженных» углекислотой. Обе эти фракции гидратов - свободная от углекислоты и зараженная ею - продолжают при взаимодействии с водой покрытых ими цементных зерен воспроизводить свои субмикроструктуры. Так осуществляется наследование особенностей гидратов, воспринятых ими в первоначальных актах взаимодействия цемента с водой. Отсюда вытекает способ снижения карбонизации, предложенный Ю.С.Малининым и Н.Д.Клишанис [SU №261232, 01.01.1970], путем осуществления предварительной поверхностной гидратации цемента в среде, свободной от CO2, что приводит к повышению скорости его твердения и прочности. Согласно работе [Ватутина Л.С. Интенсификация твердения цемента предварительной поверхностной гидратацией. Дисс. на соиск. уч. степ. канд. техн. наук. М.: НИИ-Цемент, 1984. 444 с.], прирост прочности бетона при осуществлении этого способа велик и находится в пределах 10-20%.

Однако очистка от примеси CO2 атмосферы в помещении бетоносмесительного цеха завода железобетонных изделий путем просасывания воздуха через фильтровальную установку с NaOH, являющейся абсорбентом CO2, и поддержание этого фильтра в рабочем состоянии, хотя и подтвердила первоначальную идею Малинина - Брунауэра [Ватутина Л.С. и др. О повышении прочности цемента при гидратации в системе, освобожденной от CO2. / Новое в технологии цемента и бетона для повышения эффективности использования цемента в строительстве. Тезисы докладов межотраслевого научно-технического совещания. Волгоград, 1980, с.19-21], но технико-экономически оказалась непригодной для широкого внедрения. Следовало найти более приемлемое для использования техническое решение.

Известен способ снижения карбонизации путем предварительной поверхностной гидратации, предложенный Л.С.Батутиной и сотр. [Ватутина, указ. соч. 1984, с.404] и заключающийся в том, что предварительную поверхностную гидратацию цемента осуществляют в процессе его помола гигроскопической влагой, содержащейся в добавках, вводимых в цементную мельницу в виде водных растворов, а именно: интенсификатора помола цемента, конкретно - триэтаноламина (ТЭА) в виде 10%-ного раствора и/или добавки поверхностно-активного вещества (ПАВ) - технических лигносульфонатов (ТЛС) в виде 15