Термопластичная эластомерная композиция и способ ее получения

Иллюстрации

Показать всеИзобретение относится к термопластичной эластомерной композиции и способу ее получения и может быть использовано в качестве непроницаемого к текучим средам слоя в пневматических шинах и рукавных изделиях. Композиция содержит галогенированный изобутиленсодержащий эластомер и нейлоновую смолу, имеющую температуру плавления от 170°С до 230°С. При этом указанный эластомер в виде вулканизованных или частично вулканизованных динамической вулканизацией частиц содержится в виде дисперсной фазы в непрерывной фазе нейлона в количестве более 60 об.% от совместного содержания эластомера и смолы. Указанный период времени динамической вулканизации равен или меньше определенного времени удерживания смесителя. Способ включает стадии смешения эластомера с вулканизующей системой для него с введением его фракционно в нейлоновую смолу. Причем стадия динамической вулканизации фракционно вводимого количества эластомера в присутствии вулканизованной композиции предшествующей стадии повторяется столько раз, сколько необходимо для получения общего количества галогенированного эластомера в указанной композиции. Изобретение позволяет достигнуть превосходных показателей долговечности и эластичности при обладании превосходной воздухонепроницаемостью. 3 н. и 17 з.п. ф-лы, 1 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к термопластичным эластомерным композициям, в частности, используемым для шин и других промышленных применений каучука, и к способам получения таких композиций.

Предпосылки создания изобретения

Термопластичные эластомерные композиции, в частности, используются для шин и других промышленных применений. Например, ЕР 0722850В1 рассматривает низкопроницаемую термопластичную эластомерную композицию, которая является лучшей в качестве газобарьерного слоя в пневматических шинах. Указанная термопластичная эластомерная композиция содержит низкопроницаемую термопластичную матрицу, такую как полиамид или смесь полиамидов, в которой диспергируется низкопроницаемый каучук, такой как бромированный сополимер изобутилена и пара-метилстирола. В ЕР 0857761А1 и ЕР 0969039А1 соотношение вязкости термопластичной матрицы и дисперсной каучуковой фазы определяется в качестве функции соотношения объемной фракции и независимо является близким к его значению для того, чтобы получить высокую концентрацию частиц вулканизованного каучука небольшого размера, диспергированных в термопластичной фазе. ЕР 0969039А1, кроме того, рассматривает, что частицы каучука небольшого размера, диспергированные в термопластичной матрице, являются важными для достижения приемлемой долговечности получаемой композиции, особенно, когда такие композиции предназначены для использования в качестве прослоек в пневматических шинах.

Композиции, имеющие характеристику низкой газопроницаемости (т.е. функционирующие как газовый барьер), состоящие из термопластичной смолы/смесей, содержащих термопластичную смолу, такую как полиэтилен высокой плотности и нейлон 6 или нейлон 66 (HDPE/PA6,66), полиэтилентерефталат и ароматический нейлон (PET/MXD6), полиэтилентерефталат и сополимер этилен-виниловый спирт (PET/EVOH), где одна термопластичная смола наслаивается поверх другого слоя с образованием множественных слоев при формовании, и способы получения рассматриваются, например, в работе I. Hata, Kobunshi (Polymers), 40 (4), 244 (1991). Кроме того, применение, рассматривающее использование такой композиции в качестве прослоечного слоя шины, рассматривается в Японской заявке на патент № 7-55929. Однако, поскольку указанные материалы представляют собой термопластичную смолу/смеси термопластичных смол, хотя они являются лучшими по газобарьерной характеристике, они теряют эластичность, и поэтому такие пленки подвергаются разрушению, когда шина находится в использовании.

Кроме того, имеются также примеры применения термопластичного эластомера, состоящего из каучука и термопластичной смолы, для использования в качестве прокладки или в шине (смотри Японскую заявку на патент № 8-183683), но обычно эластичный материал типа, рассмотренного здесь, и имеющий лучшую долговечность, имеет низкую теплостойкость. В случае термопластичного эластомера, использующего термопластичную смолу, имеющую температуру плавления ниже, чем температура вулканизации шины, в качестве матрицы, когда диафрагма вулканизации шины высвобождается в конце цикла вулканизации шины, внутренняя поверхность шины подвергается дефектам внешнего вида благодаря прилипанию термопластичной смолы или истиранию диафрагмой.

Регулирование различия вязкости между каучуком и смолой в процессе смешения для того, чтобы снизить размер частиц диспергированного каучука, описано в работе S. Wu, Polym. Eng. Sci., 27 (5), 1987. Здесь указано, что размер диспергированных частиц каучука снижается, когда соотношение вязкостей расплава каучука/смолы доводится близко к 1, т.е. нет различия в вязкостях. Однако в ЕР 0969039А1 указано, что при попытке получить термопластичную эластомерную композицию, имеющую достаточные эластичность, прочность и удлинение, а также лучшую долговечность при увеличении соотношения каучука и выдерживании соотношения вязкостей расплава каучука/смолы при 1, каучук становится матрицей и композиция больше не обладает термопластичностью.

В Японских заявках на патент №№ 8-193545, 9-175150 и 10-235386 предполагается, что в слоистой структуре, в которой требуется устойчивость к динамической усталости, такой как шина или рукав, при использовании предотвращающей газопроницаемость термопластичной эластомерной композиции, состоящей из каучука и смолы, диспергированной в нем, известно получение баланса между эластичностью и характеристикой предотвращения газопроницаемости, получаемого при использовании смеси эластичного N11-нейлона или N12-нейлона и имеющего лучшую характеристику предотвращения газопроницаемости N6-нейлона или N66-нейлона. Кроме того, предложено определять объемную фракцию и вязкость расплава с использованием следующего уравнения:

(ϕd/ϕm) × (ηm/ηd) < 1,0,

в котором ϕd и ϕm представляют собой объемные фракции компонента непрерывной фазы и компонента дисперсной фазы в термопластичной эластомерной композиции, и ηm и ηd представляют собой вязкости расплава компонентов, и, кроме того, доводить соотношение вязкостей ηm/ηd до близкого к 1, чтобы уменьшить интервал размеров диспергированных частиц каучука для улучшения долговечности. Однако в ЕР 0969039А1 указано, что долговечность при низких температурах является недостаточной даже при снижении размера частиц каучука.

С преодолением недостатков ранних попыток получить улучшенные характеристики желаемых композиций, содержащих частицы каучука в интервале небольших размеров, диспергированные в термопластичной матрице, композиция, показывающая улучшенные барьерные свойства к жидкости (газу или жидкости) и желаемые уровни прочности и долговечности, подходящие для использования в шинах и рукавных применениях, была получена при использовании способа настоящего изобретения.

Другие ссылки, относящиеся к настоящему изобретению, включают: WO 2004/081107, WO 2004/081106, WO 2004/081108, WO 2004/081116, WO 2004/081099, US 4480074, US 4873288, US 5073597, US 5157081, US 6079465, US 6346571 и US 6538066.

Краткое описание изобретения

Данное изобретение относится к термопластичной эластомерной композиции, содержащей (А) по меньшей мере, один галогенированный изобутиленсодержащий эластомер; и (В) по меньшей мере, одну нейлоновую смолу, имеющую температуру плавления примерно 170-230°C, в которой: (1) по меньшей мере, один галогенированный изобутиленсодержащий эластомер присутствует как дисперсная фаза небольших вулканизованных частиц в непрерывной фазе указанного нейлона, где частицы образованы динамической вулканизацией и частицы составляют более примерно 60 об.% объема указанного эластомера и указанной смолы.

В особенно предпочтительном варианте настоящее изобретение также относится к способу получения термопластичной эластомерной композиции, осуществляемому в подходящем смесителе, причем указанный смеситель имеет определенное время удерживания, причем указанная композиция содержит более примерно 60 об.% диспергированных частиц общего количества, по меньшей мере, одного галогенированного изобутиленсодержащего эластомера, указанные частицы диспергированы в непрерывной термопластичной матрице нейлоновой смолы, причем указанный способ содержит стадии: (1) смешения содержащей галогенированный эластомер композиции (А), причем указанная композиция (А) содержит первую фракцию общего количества галогенированного эластомера в указанной термопластичной эластомерной композиции и, кроме того, содержит вулканизующую систему для указанной первой эластомерной фракции и термопластичной нейлоновой смолы (В) в подходящих условиях динамической вулканизации времени, температуры и сдвига с образованием композиции (С); (2) смешения композиции (С) и содержащей галогенированный эластомер композиции (D), причем указанная композиция (D) содержит вторую фракцию общего количества галогенированного эластомера в указанной термопластичной эластомерной композиции и, кроме того, содержит вулканизующую систему для указанной второй эластомерной фракции в подходящих условиях динамической вулканизации времени, температуры и сдвига с образованием композиции (Е); (3) если сумма указанных первой и второй фракций галогенированного эластомера является меньше общего количества галогенированного эластомера в указанной термопластичной эластомерной композиции, смешения композиции (Е) и содержащей галогенированный эластомер композиции (F), причем указанная композиция (F) содержит третью фракцию общего количества галогенированного эластомера в указанной термопластичной эластомерной композиции и, кроме того, содержит вулканизующую систему для указанной третьей эластомерной фракции в подходящих условиях динамической вулканизации времени, температуры и сдвига с образованием композиции (G), в котором стадия динамической вулканизации фракционно вводимого количества галогенированного эластомера в присутствии динамически вулканизованной композиции предшествующей стадии повторяется столько раз, сколько необходимо для того, чтобы получить общее количество галогенированного эластомера в указанной термопластичной эластомерной композиции, и в котором каждые указанные условия динамической вулканизации являются достаточными для получения вулканизованного состояния в указанных эластомерных частицах, по меньшей мере, примерно 50% максимального вулканизованного состояния указанного эластомера и вулканизующей системы, и в котором период времени указанной динамической вулканизации примерно равен или меньше определенного времени удерживания указанного смесителя.

Краткое описание чертежей

На чертеже представлена микроструктура согласно варианту примера 13, т.е. микрофотография 20 мкм × 20 мкм, полученная с помощью атомно-силового микроскопа, на которой светлая фаза представляет собой нейлон и темная фаза представляет собой бромированный сополимер пара-метилстирол-изобутилен (BIMS).

Подробное описание изобретения

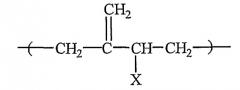

Предпочтительные применения настоящего изобретения относятся к термопластичным эластомерным композициям для прослойки шины и барьерных пленок, в частности к термопластичным эластомерным композициям, показывающим превосходные долговечность и непроницаемость к текучим средам, таким как воздух, а также жидкости. Предпочтительные характеристики композиции направлены на максимизацию содержания диспергированных галогенированных изобутиленовых эластомеров в форме вулканизованных частиц, диспергированных в полиамидной термопластичной матрице. Кроме того, особенно предпочтительные аспекты настоящего изобретения относятся к способам получения термопластичной эластомерной композиции, способной обеспечить домен каучука, содержащий частицы небольшого размера, хотя такие домены являются также высокорастяжимыми и эластичными. Кроме того, настоящее изобретение включает способы получения пневматических шин и рукавов, использующих вышеуказанные композиции. Предпочтительный эластомер имеет низкую проницаемость и представляет собой предпочтительно полимер, такой как галогенированные изобутиленсодержащие эластомеры, и особенно предпочтительными являются бромированные эластомеры, особенно бромированные сополимеры пара-метилстирол-изобутилен (BIMS); предпочтительными являются бромбутил-эластомеры, имеющие высокое содержание структуры, показанной далее; и также предпочтительными являются промышленные бромбутил-эластомеры или их смеси с одним или более из вышеуказанных бромированных эластомеров с одним другим или с другими полимерами.

Как использовано здесь, новая схема нумерации групп периодической системы элементов используется, как рассмотрено в CHEMICAL AND ENGINEERING NEWS, 63(5), 27 (1985). Все молекулярные массы являются средневесовыми, если не указано иное.

Во всей заявке, включая формулу изобретения, выражение «содержат» и его варианты, такие как «содержащий» и «содержит», а также «имеют», «имеющий», «включает» и «включающий» и их варианты, означают, что названные стадии, элементы или материалы, к которым они относятся, являются существенными, но другие стадии, элементы или материалы могут включаться и входить в объем формулы изобретения или описания. В случае указания в описании и в формуле изобретения это означает, что изобретение и формула изобретения допускают расширительное толкование. Указанные термины, особенно в случае применения в формуле изобретения, являются включительными, или незамкнутыми, и не исключают дополнительных неуказанных элементов или стадий способа.

В настоящем контексте выражение «состоящий по существу из» означает исключение какого-либо элемента или комбинации элементов, а также какого-либо количества какого-либо элемента или комбинации элементов, которые могли бы изменить основные и новые характеристики изобретения. Таким образом, только путем примера термопластичная композиция, которая получается способом, иным, чем способ, включающий динамическую вулканизацию, или при использовании способа динамической вулканизации, в котором весь каучуковый компонент вводится в единственном количестве или в котором высокодиеновый каучук или другой полимер или комбинация полимеров используется с исключением галогенированного изобутиленсодержащего каучука в такой композиции, должна быть исключена. Альтернативно, и снова только путем примера, термопластичная композиция, в которой вулканизующая система каучука дает время вулканизации с достижением необходимого уровня состояния вулканизации в каучуке, которое значительно больше, чем время удерживания смесителя, используемого для проведения динамической вулканизации, должна быть исключена.

Для целей настоящего изобретения, если не определено иное по отношению к отдельному свойству, признаку или параметру, термин «по существу», как применено к любому критерию, такому как свойство, признак или параметр, означает соответствие установленному критерию в такой мере, что специалист в данной области техники поймет, что преимущество является достижимым или соответствует желаемому условию или свойству.

Термин «полимер» может использоваться для обозначения гомополимеров, сополимеров, интерполимеров, терполимеров и т.д. Аналогично, термин «сополимер» может относиться к полимеру, содержащему, по меньшей мере, два мономера, необязательно, с другими мономерами.

Когда полимер указывается как содержащий мономер, мономер присутствует в полимере в полимеризованной форме мономера или в производной форме мономера. Однако для легкости ссылки выражение «содержащий (соответствующий) мономер» или подобное используется в сокращенном виде. Аналогично, когда каталитические компоненты описываются как содержащие нейтральные стабильные формы компонентов, специалисту в данной области техники хорошо понятно, что активная форма компонента представляет собой форму, которая взаимодействует с мономерами с получением полимеров.

Термин «изоолефин» относится к любому олефиновому мономеру, имеющему два замещения на одном и том же атоме углерода.

Термин «мультиолефин» относится к любому мономеру, имеющему две двойные связи. В предпочтительном варианте мультиолефин представляет собой любой мономер, содержащий две двойные связи, предпочтительно две сопряженные двойные связи, такой как сопряженный диен, например изопрен.

Термин «эластомер» или «эластомеры», как использовано здесь, относится к любому полимеру или композиции полимеров, соответствующим определению ASTM D1566. Термины могут использоваться взаимозаменяемо с термином «каучук» («каучуки»).

Термин «алкил» относится к группе парафинового углеводорода, которая может быть производной от алкана при исключении одного или более атомов водорода из формулы, такой как, например, метил-группа (СН3) или этил-группа (СН3СН2) и т.д.

Термин «арил» относится к углеводородной группе, которая образует циклическую структуру, характерную для ароматических соединений, таких как, например, бензол, нафталин, фенантрен, антрацен и т.д., и обычно обладает чередующейся двойной связью («ненасыщенностью») в его структуре. Арил-группа таким образом представляет собой группу, полученную от ароматического соединения при исключении одного или более атомов водорода из формулы, такую как, например, фенил, или С6Н5.

Термин «замещенная» относится к, по меньшей мере, одной водородной группе, замещенной, по меньшей мере, одним заместителем, выбранным, например, из галогена (хлор, бром, фтор или иод), амино-, нитро-, сульфокси- (сульфонат или алкилсульфонат), тиол-, алкилтиол- и гидрокси-группы; алкила с прямой или разветвленной цепью, имеющей 1-20 углеродных атомов, который включает метил-, этил-, пропил-, трет-бутил-, изопропил-, изобутил-группу и т.д.; алкокси-, алкокси-группы с прямой или разветвленной цепью, имеющей 1-20 углеродных атомов, которая включает, например, метокси-, этокси-, пропокси-, изопропокси-, бутокси-, изобутокси-, втор-бутокси-, трет-бутокси-, пентилокси-, изопентокси-, гексилокси-, гептилокси-, октилокси-, нонилокси- и децилокси-группу; галогеналкила, который означает алкил с прямой или разветвленной цепью, имеющей 1-20 углеродных атомов, который содержит, по меньшей мере, один галоген и включает, например, хлорметил, бромметил, фторметил, иодометил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дииодометил, 2,2-дихлорэтил, 2,2-дибром-этил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Таким образом, «замещенное стирольное звено» включает пара-метилстирол, пара-этилстирол и т.д.

Настоящее изобретение содержит, по меньшей мере, один галогенированный изобутиленсодержащий каучук. Обычно он присутствует в композиции с термопластичной конструкционной смолой (предпочтительно нейлоном), как описано здесь, в объемном соотношении каучук:смола от примерно 50:45 до 80:20, предпочтительно от примерно 60:40 до примерно 75:25, более предпочтительно от примерно 65:35 до примерно 75:25. Галогенированный каучук определяется как каучук, имеющий, по меньшей мере, примерно 0,1 мол.% галогена, такого галогена, как выбранный из группы, состоящей из брома, хлора и иода. Предпочтительные галогенированные каучуки, используемые в данном изобретении, включают галогенированные изобутиленсодержащие эластомеры (также называемые как галогенированные изобутиленсодержащие гомополимеры и сополимеры). Указанные эластомеры могут быть описаны как статистический сополимер звена, производного от С4-С7-изомоноолефина, такого как звено, производное от изобутилена, и, по меньшей мере, одного другого полимеризующегося звена. В одном варианте изобретения галогенированный изобутиленсодержащий сополимер представляет собой бутилкаучук или разветвленный бутилкаучук, особенно бромированные варианты указанных эластомеров. (Используемые ненасыщенные бутилкаучуки, такие как гомополимеры и сополимеры олефинов или изоолефинов, и другие типы эластомеров, подходящие для изобретения, являются хорошо известными и описаны в RUBBER TECHNOLOGY 209-581 (Maurice Morton ed., Chapman & Hall 1995), THE VANDERBILT RUBBER HANDBOOK 105-122 (Robert F. Ohm ed., R.T. Vanderbilt Co., Inc. 1990), and Edward Kresge and H.C. Wang in 8 KIRK-OTHMER ENCYCLOPEDIA OF CHEMICAL TECHNOLOGY 934-955 (John Wiley & Sons, Inc. 4th ed. 1993)).

Бутилкаучуки обычно получают при взаимодействии смеси мономеров, причем смесь имеет, по меньшей мере, (1) компонент С4-С12-изоолефинового мономера, такого как изобутилен, с (2) компонентом мультиолефинового мономера. Количество изоолефина находится в интервале от 70 до 99,5 мас.% общей мономерной смеси в одном варианте и от 85 до 99,5 мас.% в другом варианте. Мультиолефиновый компонент присутствует в количестве от 30 до 0,5 мас.% в одном варианте и от 15 до 0,5 мас.% в другом варианте. В еще одном варианте мультиолефин составляет от 8 до 0,5 мас.% мономерной смеси. Изоолефин представляет собой предпочтительно С4-С12-соединение, неограничивающими примерами которого являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, простой метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Мультиолефин представляет собой С4-С14-мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен и другие мономеры, такие как рассмотрено в ЕР 0279456 и в патентах США №№ 5506316 и 5162425. Другие полимеризующиеся мономеры, такие как стирол и дихлорстирол, являются также подходящими для гополимеризации или сополимеризации в бутилкаучуках. Один вариант бутилкаучукового полимера, используемого в изобретении, получается при взаимодействии от 95 до 99,5 мас.% изобутилена с от 0,5 до 8 мас.% изопрена или от 0,5 мас.% до 5,0 мас.% изопрена еще в другом варианте. Бутилкаучуки и способы их получения описаны подробно, например, в патентах США №№ 2356128, 3968076, 4474924, 4068051 и 5532312.

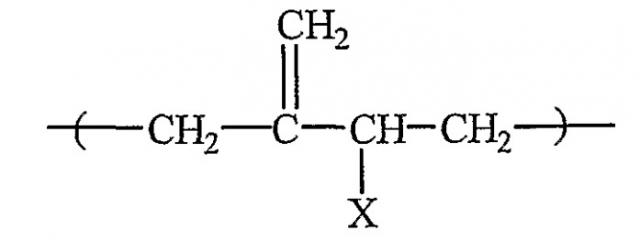

Галогенированный бутилкаучук получают галогенированием бутилкаучукового продукта, описанного выше. Галогенирование может осуществляться любым способом, и данное изобретение не ограничивается здесь способом галогенирования. Способы галогенирования полимеров, таких как бутиловые полимеры, рассматриваются в патентах США №№ 2631984, 3099644, 4288575, 4554326, 4632963, 4681921, 4650831, 4384072, 4513116 и 5681901. В одном варианте бутилкаучук галогенируют в гексановом разбавителе при температуре от 4 до 60°C с использованием брома (Br2) или хлора (Cl2) в качестве галогенирующего агента. Может также использоваться пост-обработанный галогенированный бутилкаучук, как рассмотрено в US 4288575. Используемый галогенированный бутилкаучук обычно имеет, например, вязкость по Муни от примерно 20 до примерно 70 (ML 1+8 при 125°C) и от примерно 25 до примерно 55 в другом варианте. Предпочтительное содержание галогена составляет обычно от примерно 0,1 мас.% до 10 мас.% по отношению к массе галогенированного каучука, например от примерно 0,5 мас.% до 5 мас.%, альтернативно, от примерно 0,8 мас.% до примерно 2,5 мас.%, например от примерно 1 мас.% до примерно 2 мас.%. Особенно предпочтительная форма галогенированного бутилкаучука имеет высокое содержание следующей галогенированной структуры (предпочтительно 60-95%, как измерено ЯМР), где Х представляет собой галоген, и в особенно предпочтительном варианте галогеном является бром, альтернативно, галогеном является хлор:

Промышленным вариантом галогенированного бутилкаучука, используемого в настоящем изобретении, является Bromobutyl 2222 (фирма ExxonMobil Chemical Company). Его вязкость по Муни обычно составляет примерно 27-37 (ML 1+8, при 125°C, ASTM 1646, модифицированный), и его содержание брома составляет примерно 1,8-2,2 мас.% по отношению к Bromobutyl 2222. Кроме того, характеристики вулканизации Bromobutyl 2222, как предусмотрено изготовителем, являются следующими: МН примерно 28-40 дН·м, ML примерно 7-18 дН·м (ASTM D2084). Другим промышленным вариантом галогенированного бутилкаучука, используемого в настоящем изобретении, является Bromobutyl 2255 (фирма ExxonMobil Chemical Company). Его вязкость по Муни составляет примерно 41-51 (ML 1+8, при 125°C, ASTM D1646), и его содержание брома составляет примерно 1,8-2,2 мас.%. Кроме того, его характеристики вулканизации, как рассмотрено изготовителем, являются следующими: МН составляет от 34 до 48 дН·м, ML составляет от 11 до 21 дН·м (ASTM D2084). Промышленные полимеры изобутилена описаны подробно в статье R.N. Webb, T.D. Shaffer and A.H. Tsou, “Commercial Isobutylene Polymers”, Encyclopedia of Polymer Science and Technology, 2002, John Wiley & Sons, приведенной здесь в качестве ссылки.

Другим используемым вариантом галогенированного бутилкаучука является галогенированный разветвленный или «звездоразветвленный» бутилкаучук. Указанные каучуки описаны, например, в ЕР 0678529В1, US 5182333 и US 5071913, каждый из которых приведен здесь в качестве ссылки. В одном варианте звездоразветвленный бутилкаучук (SBB) представляет собой композицию, содержащую бутилкаучук и полидиен или блок-сополимер. Для целей настоящего изобретения способ образования SBB не является ограничением. Полидиены, блок-сополимер, или агенты разветвления (далее «полидиены»), обычно являются катионореакционно-способными и присутствуют в процессе полимеризации бутилкаучука или галогенированного бутилкаучука или могут быть смешаны с бутилкаучуком с образованием SBB. Агентом разветвления, или полидиеном, может быть любой подходящий агент разветвления, и настоящее изобретение не ограничивается типом полидиена, или агента разветвления, используемого для получения SBB.

В одном варианте SBB представляет собой композицию бутилкаучука или галогенированного бутилкаучука, как описано выше, и сополимера полидиена и частично гидрированного полидиена, выбранного из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, натурального каучука, стирол-бутадиенового каучука, этилен-пропилен-диенового каучука (EPDM), этилен-пропиленового каучука (ЕРМ), блок-сополимеров стирол-бутадиен-стирол и стирол-изопрен-стирол. Полидиены могут присутствовать в количестве по отношению к общему содержанию мономера в мас.% обычно более 0,3 мас.%, альтернативно, от примерно 0,3 мас.% до примерно 3 мас.% или от примерно 0,4 мас.% до примерно 2,7 мас.%.

Предпочтительно разветвленный или «звездоразветвленный» бутилкаучук, используемый здесь, является галогенированным. В одном варианте галогенированный, звездоразветвленный бутилкаучук (HSBB) содержит бутилкаучук, либо галогенированный, либо негалогенированный, и полидиен или блок-сополимер, либо галогенированный, либо негалогенированный. Способ галогенирования описывается подробно в US 4074035, US 5071913, US 5286804, US 5182333 и US 6228978. Настоящее изобретение не ограничивается способом образования HSBB. Полидиен/блок-сополимер, или агенты разветвления (далее «полидиены»), обычно являются катионореакционно-способными и присутствуют в процессе полимеризации бутилкаучука или галогенированного бутилкаучука или могут быть смешаны с бутилкаучуком или галогенированным бутилкаучуком с образованием HSBB. Агентом разветвления, или полидиеном, может быть любой подходящий агент разветвления, и настоящее изобретение не ограничивается типом полидиена, используемого для получения HSBB.

В одном варианте HSBB обычно представляет собой композицию, содержащую галогенированный бутилкаучук, как описано выше, и сополимер полидиена и частично гидрированного полидиена, выбранного из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, натурального каучука, стирол-бутадиенового каучука, этилен-пропилен-диенового каучука, блок-сополимеров стирол-бутадиен-стирол и стирол-изопрен-стирол. Полидиены могут присутствовать в количестве по отношению к общему содержанию мономера в мас.% обычно более 0,3 мас.%, альтернативно, примерно 0,3-3 мас.% или примерно 0,4-2,7 мас.%.

Промышленным вариантом HSBB, используемого в настоящем изобретении, является Bromobutyl 6222 (фирма ExxonMobil Chemical Company), имеющий вязкость по Муни (ML 1+8, при 125°C, ASTM D1646) примерно 27-37 и содержание брома примерно 2,2-2,6 мас.%. Кроме того, характеристики вулканизации Bromobutyl 6222, как рассмотрено изготовителем, являются следующими: МН составляет от 24 до 38 дН·м, ML составляет от 6 до 16 дН·м (ASTM D2084).

Предпочтительные сополимеры изоолефин/пара-алкилстирола, используемые здесь, включают статистические сополимеры, содержащие С4-С7-изоолефин, такой как изобутилен, и галогенметилстирол. Галогенметилстиролом может быть орто-, мета- или пара-алкилзамещенный стирол. В одном варианте галогенметилстиролом является пара-галогенметилстирол, содержащий, по меньшей мере, 80 мас.%, более предпочтительно, по меньшей мере, 90 мас.% пара-изомера. «Галоген»-группой может быть любой галоген, желательно хлор или бром. Сополимер может также включать функционализированные интерполимеры, в которых, по меньшей мере, часть алкилзамещенных групп, присутствующих на звеньях стирольного мономера, содержат бензильный галоген или другую функциональную группу, описанную далее. Указанные интерполимеры здесь называются как «изоолефиновые сополимеры, содержащие галогенметилстирол» или просто «изоолефиновый сополимер».

Предпочтительные изоолефиновые сополимеры могут включать мономеры, выбранные из группы, состоящей из изобутилена или изобутена, 2-метил-1-бутена, 3-метил-1-бутена, 2-метил-2-бутена, 1-бутена, 2-бутена, простого метилвинилового эфира, индена, винилтриметилсилана, гексена и 4-метил-1-пентена. Предпочтительные изоолефиновые сополимеры могут также дополнительно содержать мультиолефины, предпочтительно С4-С14-мульти-олефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен и другие мономеры, такие, как рассмотрено в ЕР 279456 и US 5506316 и US 5162425. Желательные стирольные мономеры в изоолефиновом сополимере включают стирол, метилстирол, хлорстирол, метоксистирол, инден и производные индена и их комбинации.

Предпочтительные изоолефиновые сополимеры могут характеризоваться как интерполимеры, содержащие следующие мономерные звенья, статистически расположенные по полимерной цепи:

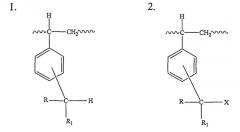

в которых R и R1 представляют собой независимо водород, низший алкил, предпочтительно С1-С7-алкил, и первичный или вторичный алкилгалогениды, и Х представляет собой функциональную группу, такую как галоген. Желательными галогенами являются хлор, бром или их комбинации, предпочтительно бром. Предпочтительно каждый R и R1 представляет собой водород. Группы -CRR1H и -CRR1X могут быть замещены на стирольном кольце либо в орто-, мета-, либо в пара-положениях, предпочтительно в пара-положении. До 60 мол.% пара-замещенного стирола, присутствующего в интерполимерной структуре, могут быть функционализированной структурой (2), указанной выше, в одном варианте, и составлять от 0,1 до 5 мол.% в другом варианте. В еще одном варианте количество функционализированной структуры (2) составляет от 0,4 до 1 мол.%. Функциональной группой Х может быть галоген или некоторая другая функциональная группа, которая может быть введена нуклеофильным замещением бензильного галогена другими группами, такими как карбоновые кислоты, соли карбоновых кислот, эфиры карбоновых кислот, амиды и имиды, гидрокси, алкоголят, фенолят, тиолят, простой тиоэфир, ксантат, цианид, цианат, амино и их смеси. Указанные функционализированные изомоноолефиновые сополимеры, способ их получения, способы функционализирования и вулканизации более конкретно рассмотрены в US 5162445.

Особенно используемыми из таких сополимеров изобутилена и пара-метилстирола являются сополимеры, содержащие от 0,5 до 20 мол.% пара-метилстирола, в которых до 60 мол.% метилзамещенных групп, присутствующих на бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (пара-бромметил-стирол), а также его варианты с кислотными или сложноэфирными функциональными группами, где атом галогена замещен функциональными группами малеинового ангидрида или акриловой или метакриловой кислоты. Указанные интерполимеры называются как «галогенированные сополимеры изобутилена-пара-метилстирола» или «бромированные сополимеры изобутилена-пара-метилстирола» и являются коммерчески доступными под торговой маркой EXXPRO Elastomers (ExxonMobil Chemical Company, Хьюстон, Техас). Понятно, что использование терминов «галогенированный» или «бромированный» не ограничивает способ галогенирования сополимера, но только описывает сополимер, который содержит звенья - производные изобутилена, звенья - производные пара-метил стирола и звенья - производные пара-галогенметилстирола.

Указанные функционализированные полимеры предпочтительно имеют по существу гомогенное структурное распределение, так что, по меньшей мере, 95 мас.% полимера имеет содержание пара-алкилстирола в 10% от среднего содержания пара-алкилстирола в полимере, как определено гельпроникающей хроматографией (как показано в US 5162445). Более предпочтительные полимеры также характеризуются узким молекулярно-массовым распределением (Mw/Mn) менее 5, более предпочтительно менее 2,5, предпочтительной средневесовой молекулярной массой в интервале от примерно 20000 до примерно 2000000 и предпочтительной среднечисленной молекулярной массой в интервале от примерно 25000 до примерно 750000, как определено гельпроникающей хроматографией.

Предпочтительными галогенированными сополимерами изобутилена-пара-метилстирола являются бромированные полимеры, которые обычно содержат от примерно 0,1 до примерно 5 мас.% бромметильных групп. В еще одно варианте количество бромметильных групп составляет от примерно 0,2 до примерно 2,5 мас.%. Будучи выраженными другим способом, предпочтительные сополимеры содержат от примерно 0,05 до примерно 2,5 мол.% брома по отношению к массе полимера, более предпочтительно от примерно 0,1 до примерно 1,25 мол.% брома, и по существу не содержат кольцевого галогена или галогена в главной цепи полимера. В одном варианте настоящего изобретения интерполимер представляет собой сополимер звеньев - производных С4-С7-изомоноолефина, звеньев - производных пара-метилстирола и звеньев - производных пара-галогенметилстирола, в котором звенья пара-галогенметилстирола присутствуют в интерполимере в количестве от примерно 0,4 до примерно 1 мол.% по отношению к интерполимеру. В другом варианте пара-галогенметилстиролом является пара-бромметилстирол. Вязкость по Муни (1+8, 125°C, ASTM D1646) составляет от примерно 30 до примерно 60 единиц Муни.

В другом варианте соотношение между фракцией триад изоолефина и пара-алкилстирола и мол.% пара-алкилстирола, введенного в сополимер, описывается уравнением распределения последовательностей сополимера, приведенным ниже, и характеризуется параметром распределения последовательностей сополимера m.

F = 1 - {m A / (1 + mA)},

где m представляет собой параметр распределения последовательностей сополимера,

А представляет собой мольное отношение пара-алкилстирола к изоолефину в сополимере, и

F представляет собой фракцию триад пара-алкилстирол-изоолефин-пара-алкилстирол в сополимере.

Наилучшая подгонка данного уравнения дает значение m для сополимеризации изоолефина и пара-алкилстирола в конкретном разбавителе. В некоторых вариантах m составляет менее 38, альтернативно менее 36, альтернативно менее 35 и альтернативно менее 30. В других вариантах m составляет 1-38, альтернативно 1-36, альтернативно 1-35 и альтернативно 1-30. Сополимеры, имеющие такие характеристики, рассматриваются в WO 2004/058825 и WO 2004/058835.

В другом варианте сополимер изоолефин/пара-алкилстирола по существу не содержит длинноцепочечное разветвление. Для целей данного изобретения полимер, который существу не содержит длинноцепочечное разветвление, определяется как полимер, для которого g'ср.вяск. составляет более или равно 0,978, альтернативно более или равно 0,980, альтернативно более или равно 0,985, альтернативно более или равно 0,990, альтернативно более или равно 0,995, альтернативно более или равно 0,998, альтернативно более или равно 0,999, как определено вытеснительной по размеру хроматографией (SEC) с тройным детектированием, как описано ниже. Такие полимеры также рассматриваются в WO 2004/058825 и WO 2004/058835.

В другом варианте соотношение между фракцией триад изоолефина и мультиолефина и мол.% мультиолефина, введенного в галогенированный каучуковый сополимер, описывается уравнением распределения последовательностей сополимера, приведенным ниже, и характеризуется параметром распределения последовательностей сополимера m.

F = m A / (1 + mA)2,

где m представляет собой параметр распределения последовательностей сополимера,

А представляет собой мольное отношение мультиолефина к изоолефину в сополимере, и

F представляет собой фракцию триады изоолефин-мультиолефин-мультиолефин в сополимере.

Определение фракции триады изоолефина и мультиолефина и мол.% мультиолефина, введенного в сополимер, описано ниже. Наилучшая подгонка данного уравнения дает значение m для сополимеризации изоолефина и мультиолефина в каждом разбавителе. В некоторых вариантах m составляет более 1,5, альтернативно более 2,0, альтернативно более 2,5, альтернативно более