Установка для определения скорости горения твердого ракетного топлива

Иллюстрации

Показать всеИзобретение относится к ракетной технике и может быть использовано для определения скорости горения твердого ракетного топлива. Установка для определения скорости горения твердого ракетного топлива содержит источник давления газов, камеру сгорания, датчик давления и затвор, на котором укреплены образец твердого ракетного топлива с запальным проводником и гермовывод для этого проводника. Образец твердого ракетного топлива выполнен составным и включает бронированный цилиндрический запальный образец с укрепленным на одном его торце запальным проводником и пристыкованные к его противоположному торцу один или несколько контрольных бронированных образцов. В местах стыков и в конце последнего контрольного образца выполнены навески дымного ружейного пороха или твердого ракетного топлива с высоким уровнем газообразования. Места стыков прикрыты теплоизолирующей лентой. Длина запального образца твердого ракетного топлива превышает его диаметр. К торцу запального образца со стороны запального проводника прикреплен внутрикамерный источник давления газов в виде небронированного образца твердого ракетного топлива. Изобретение позволяет повысить точность определения скорости горения твердого ракетного топлива. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано для определения скорости горения твердого ракетного топлива (ТРТ).

В настоящее время известны установки для определения скорости горения ТРТ с регистрацией положения поверхности горения при использовании гашения образца, киносъемки, светорегистраторов. Кроме того, для этого используются установки и модельные двигатели для сжигания шашек ТРТ с последующим теоретическим расчетом скорости горения по полученным зависимостям давления от времени /2, 6, 7/. Однако все указанные установки обладают принципиальными недостатками: из-за сложности конструкции и несовершенства системы регистрации прохождения фронта горения они малопроизводительны. Для них отмечается большое количество брака определения скорости горения, что требует увеличения количества испытуемых образцов. Известны также установки для определения скорости горения ТРТ с использованием микроволновой техники /3, 4, 5/. Скорость горения здесь определяется по регистрации сигнала падающей и отраженной СВЧ волн от поверхности горения образца ТРТ с одновременной записью давления в камере сгорания. Недостатком СВЧ установок является неточность определения скорости горения, связанная с неопределенностью диэлектрической проницаемости различных ТРТ.

В качестве прототипа выбрана установка определения скорости горения в цилиндрическом бронированном образце ТРТ с плавкими проволочными электрическими сигнализаторами, расположенными на контрольном расстоянии L /1, 8/. Этот образец сжигается в камере сгорания при приблизительно постоянном давлении, поддерживаемом благодаря использованию внешнего источника и регуляторов сброса газов. При прохождении фронта горения сигнализаторы плавятся и перегорают, а ток в цепях сигнализаторов резко падает. Скорость горения определяется из отношения: U=L/(t2-t1), где t2 и t1 - времена плавления сигнализаторов.

Недостатком прототипа являются большие разбросы значений скорости горения ТРТ, причинами которых могут быть всевозможные электрические помехи в цепях проводников. Кроме того, при плавлении сигнализаторов время может фиксироваться с некоторым неопределенным опозданием. Это явление связано с образованием при горении образца золы (обладающей токо-проводящими свойствами) от бронепокрытия, так называемой каркасностью. При перегорании сигнализатора ток в цепи изменяется не мгновенно, а плавно за счет существования электрической проводимости через каркас, и поэтому время прохождения фронта горения может фиксироваться неверно. Как и для аналогов, существенными недостатками прототипа являются сложная конструкция установки (в частности, необходимо иметь минимум пятиштырьковый герморазъем для электрозапала и сигнализаторов) и сложная система регистрации времени прохождения фронта горения в образце, что приводит к большому количество брака определения скорости горения. Кроме того, в испытаниях также необходимо обязательное применение внешнего источника давления газов, что существенно удорожает стоимость работ.

Технической задачей изобретения является создание высокопроизводительной, простой конструкции установки для определения скорости горения ТРТ, позволяющей с высокой точностью определять моменты прохождения фронта горения в образце через сигнализаторы и исключить возможность ошибочного определения этих моментов из-за электрических и других помех. При испытаниях в можно обойтись без внешнего источника давления газов или применять источник, который дает недостаточное давление (например, частично израсходованные баллоны с азотом). Решение этой задачи позволяет существенно снизить стоимость работ в целом по сравнению с прототипом, а также разбросы скорости горения и количество необходимых образцов ТРТ в испытаниях.

Поставленная задача решается тем, что в известной установке для определения скорости горения ТРТ, содержащей источник давления газов, камеру сгорания, датчик давления и затвор, на котором укреплены цилиндрический образец ТРТ с запальным проводником и гермовывод для этого проводника, выполнены следующие изменения конструкции. Образец ТРТ собран из бронированного цилиндрического запального образца ТРТ, с укрепленным на одном торце запальным проводником, а к противоположному торцу запального образца пристыкованы один или несколько контрольных бронированных образцов, длины которых предварительно измерены. В местах стыков и в конце последнего контрольного образца выполнены быстрогорящие навески дымного ружейного пороха (ДРП) или ТРТ с высоким уровнем газообразования. Эти места прикрыты теплоизолирующей лентой. При этом длина запального образца ТРТ превышает его диаметр. К торцу запального образца со стороны запального проводника прикреплен внутрикамерный источник давления газов в виде небронированного образца ТРТ, со сводом горения, не превышающим свод горения запального образца.

Основное отличие предлагаемой установка от прототипа состоит в том, что в образцах отсутствуют проволочные электрические сигнализаторы, а моменты начала и окончания горения образцов определяются по всплескам на осциллограммах давления P(t) при проходе фронта горения. Эти всплески вызываются интенсивным газоприходом от вспыхивающих навесок ДРП или измельченного ТРТ с высоким уровнем газообразования. Места навесок прикрывают теплоизолирующей лентой, чтобы не допустить их преждевременной вспышки. Применение такого сборного образца позволило избавиться от многоштырькового гермовывода для проволочных сигнализаторов, а также от сложной системы регистрации перегорания сигнализаторов. При этом датчик записи непрерывного давления, который обычно устанавливается в камере сгорания (в аналогах и прототипе) для определения среднего давления, одновременно служит и регистратором прохождения фронта горения.

Так как в начале испытания горение в установке образца происходит при интенсивно возрастающем давлении, то длина бронированного запального образца ТРТ должна превышать его диаметр, чтобы время его горения было достаточным для обеспечения прогрева газов в камере сгорания и плавного изменения давления до начала воспламенения первого из контрольных образцов.

Внутрикамерный источник давления газов служит для дополнительного наддува камеры сгорания в начале испытания. Он изготовлен в виде заряда ТРТ со сводом горения, не превышающим свод горения запального образца, и поэтому сгорает до момента воспламенения первого контрольного образца. Подбором длины и массы этого образца можно получать различные уровни давлений в установке при испытаниях. При недостаточном количестве массы испытуемого ТРТ в запальном и небронированном образцах может использоваться другой состав ТРТ, отличный от состава контрольных образцов.

По п.2 формулы изобретения, если массы испытуемого ТРТ достаточно для получения статистически достоверных данных по скорости горения и используется только один контрольный образец ТРТ, то в нем выполняются два или несколько диаметральных сверлений, расположенных вдоль образца на предварительно измеренных расстояниях между ними. В этих сверлениях выполнены навески дымного ружейного пороха или ТРТ с высоким уровнем газообразования, которые вспыхивают и вызывают всплески давления при прохождении фронта горения. Места сверлений прикрыты теплоизолирующей лентой. Такая конструкция образца упрощает его сборку.

По п.3 формулы изобретения камера сгорания может быть соединена с внешним источником давления газов. Внутрикамерный источник давления газов в виде заряда ТРТ, со сводом горения, не превышающим свод горения запального образца, позволяет при работе установки обойтись без внешнего источника давления газов или применять такой внешний источник, который дает недостаточное давление (например, частично израсходованные баллоны с азотом). Таким образом, установка может работать как с внешним, так и с внутрикамерным источниками давления газов по отдельности или одновременно.

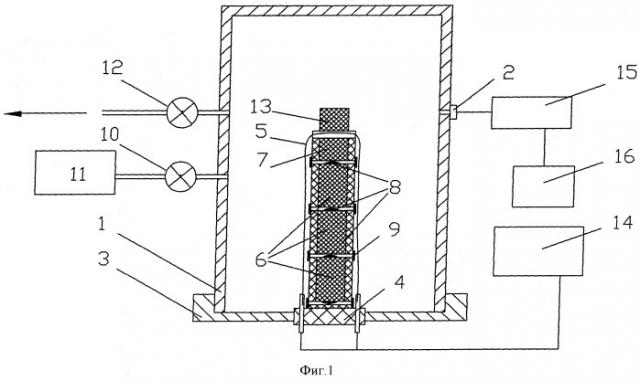

Схема установки для определения скорости горения ТРТ показана на фиг.1. В камере сгорания 1 установлены датчик давления 2 и затвор 3 с укрепленными на нем гермовыводом 4 для запального проводника 5 и составным образцом ТРТ. Этот образец состоит из нескольких контрольных образцов 6 и запального образца 7, на котором установлен запальный нихромовый проводник. В качестве сигнализаторов 8 используются подсыпки (1…2 г) мелкого пороха ДРП. Места навесок на образцах теплоизолируются герленом или изолентой 9. Для предварительного наддува и регулирования давления в камере сгорания установлены вентиль подачи газов 10, внешний источник газов 11 и вентиль сброса 12. К торцу запального образца (где расположен запальный проводник) прикреплен цилиндрический заряд ТРТ 13, служащий внутрикамерным источником давления газов. Зажигание образцов происходит при подаче напряжения на нихромовый проводник от блока запала 14. Сигналы датчика давления P(t) регистрируются аналого-цифровым преобразователем 15 и компьютером 16.

Установка работает следующим образом. В начале испытания при подсоединенном к установке внешнем источнике газов 11 в камеру сгорания 1 вентилем 10 подается давление (ниже заданного). Затем на запальный проводник 5 подается напряжение, поджигается запальный образец 7 и внутрикамерный источник давления газов 13 (заряд ТРТ, со сводом горения, не превышающим свод горения запального образца). Этот заряд горит меньше времени горения запального образца, так как его свод горения меньше, и поднимает давление в установке до требуемого. В конце горения запального образца поджигается первая навеска 8 и первый контрольный образец 6. Затем последовательно сгорают остальные контрольные образцы и навески. Горение образцов может происходить как при постоянном, регулируемом давлении (вентилем сброса давления 12), так и при медленном возрастании давления (без сброса продуктов сгорания).

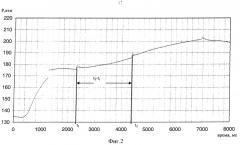

На фиг.2 представлена типовая осциллограмма испытания сборного образца ТРТ (собранного из 3 контрольных, запального образцов и заряда ТРТ). Здесь четко видны всплески давления P(t) в моменты вспышек ДРП. Зажигание образцов может проводится даже при Рнач=1ата (работа без внешнего источника газов), и тогда необходимое давление испытания обеспечивается горением заряда ТРТ. Обработка осциллограмм проводится следующим образом:

1. Момент начала горения контрольного образца t1 определяют по началу всплеска давления на графике P(t), а окончание горения t2 - по следующему всплеску давления. Начало горения следующего контрольного образца t1 совпадает с концом горения предыдущего.

2. Скорость горения Uоп контрольного образца рассчитывают как:

где L - длина контрольного образца или расстояние между сверлениями, Δt=t2-t1 - время горения образца.

3. Среднее давление в испытании Pср, соответствующее Uоп, определяют по среднеинтегральному давлению P(t) на участке Δt=t2-t1.

4. Опытные значения скоростей горения Ui контрольных образцов в нескольких испытаниях при соответствующих Pcpi заносят в таблицы экспериментальных результатов и исходя из этих результатов строится график Ui(Pсрi) /2/ (здесь i - порядковый номер значения опытной скорости горения Ui для контрольного образца) и апроксимационные зависимости U(P).

5. Значения опытных скоростей горения U(Pзад) при заданных давлениях Рзад рассчитывают исходя из полученных апроксимационных зависимостей для графика Ui(Pcpi).

Обработка сигналов датчика давления с определением t2, t1, Рсрi, Ui проводится с использованием компьютера. Графики-осциллограммы давлений P(t) обрабатываются практически любой математической программой, имеющей графический редактор (например, программой «ЭКСЕЛЬ» из «Майкрософт офис»).

При горении контрольных образцов в замкнутом объеме без сброса давления наблюдается небольшой подъем давления (1…3 ата/с). В установке-прототипе давление в испытаниях «примерно постоянное» /1/. Как показывает сравнение результатов, полученных при небольшом подъеме и при постоянном давлениях, скорости горения практически совпадают. Этот факт подтверждается также и теоретически, т.к. в небольших диапазонах изменений давления показатель v в законе горения не зависит от давления, и поэтому скорости горения должны быть равны между собой. Исходя из вышеизложенного при испытаниях отпадает необходимость строго следить за заданным давлением и его постоянством. При работе на установке уменьшается психологическая нагрузка на испытателя (из-за отказа от удержания точного уровня давления в испытании) и количество бракованных испытаний. При испытаниях без принудительного поддержания постоянного давления (вручную или автоматическим клапаном) появляется возможность диагностики некачественно изготовленных образцов по аномальному подъему давления на осциллограммах. Повышается производительность труда за счет исключения трудоемкой эксплуатации клапана постоянного давления.

Другие отличительные особенности и преимущества установки следующие:

1. В установке определяются скорости горения для образцов ТРТ различных габаритов, имеющих ограничения только внутренними габаритами камеры сгорания. При работе с малогабаритными образцами максимально используется вся длина контрольного образца, что существенно увеличивает точность определения скорости горения.

2. Увеличена надежность регистрации времени горения контрольного образца по показаниям датчика давления, т.к. практически исключена возможность регистрации «ложных срабатываний электрических сигнализаторов» и, таким образом, уменьшено количество брака.

Установка может работать как с использованием, так и без использования внешних источников давления (компрессоров или баллонов с азотом). Она имеет простую конструкцию и сравнительно экономична. При необходимости в качестве такой установки можно использовать простейшую калориметрическую бомбу.

При испытаниях установки была подтверждена ее высокая технико-экономическая эффективность.

Источники информации:

1. М.Баррер и др. "Ракетные двигатели", Оборонгиз, М., 1962, (стр.207).

2. "Исследование РДТТ" под редакцией М.Саммерфилда, Иностранная литература, М., 1963, стр.120-136.

3. Strand L.D., Schultz A.D., Reedy G.K. "Метод микроволнового эффекта Допплера для определения нестационарной скорости горения". Jour-nal of Spacecraft and Rockets, 1974, vol.11, N=2.

4. Ю.П.Бабаков, В.И.Калашников, А.Н.Ключников, Ю.М.Милехин. «Установка для определения скорости горения ТРТ». Патент РФ №2194874 от 20.12.2002.

5. Ю.П.Бабаков, В.И.Калашников, А.Н.Ключников, Ю.М.Милехин. «Установка для определения скорости горения образцов ТРТ в напряженно-деформированном состоянии». Патент РФ №2188963 от 10.09.2002.

6. Н.В.Сало, В.И.Калашников, А.Н.Ключников, Ю.М.Милехин, B.М.Меркулов. «Модельный двигатель для определения скорости горения ТРТ в напряженно-деформированном состоянии». Патент РФ №2201520 от 27.03.2003.

7. Н.В.Сало, В.И.Калашников, А.Н.Ключников, Ю.М.Милехин, В.М.Меркулов. «Модельный двигатель для определения скорости горения ТРТ». Патент РФ №2215170 от 27.10.2003.

8. Ю.П.Бабаков, В.А.Гамий, В.И.Калашников, В.С.Куренков, Ю.М.Милехин «Способ определения скорости горения твердого ракетного топлива». Патент РФ №2267636 от 10.01.06.

1. Установка для определения скорости горения твердого ракетного топлива (ТРТ), содержащая источник давления газов, камеру сгорания, датчик давления и затвор, на котором укреплены образец ТРТ с запальным проводником и гермовывод для этого проводника, отличающаяся тем, что образец ТРТ выполнен как составной образец в виде бронированного цилиндрического запального образца ТРТ с укрепленным на одном его торце запальным проводником и пристыкованных к противоположному торцу одного или нескольких контрольных бронированных образцов с предварительно измеренными длинами, а в местах стыков и в конце последнего контрольного образца выполнены навески дымного ружейного пороха или ТРТ с высоким уровнем газообразования, эти места прикрыты теплоизолирующей лентой, причем длина запального образца ТРТ превышает его диаметр, а к торцу запального образца со стороны запального проводника прикреплен внутрикамерный источник давления газов в виде небронированного образца ТРТ.

2. Установка по п.1, отличающаяся тем, что при использовании одного контрольного образца в нем выполнены несколько диаметральных сверлений, расположенных вдоль образца на предварительно измеренных расстояниях между ними, и в эти сверления подсыпаны навески дымного ружейного пороха или ТРТ с высоким уровнем газообразования, а места сверлений прикрыты теплоизолирующей лентой.

3. Установка по п.1 или 2, отличающаяся тем, что камера сгорания соединена с внешним источником давления газов.