Малогабаритная камера сгорания газотурбинного двигателя

Иллюстрации

Показать всеМалогабаритная камера сгорания газотурбинного двигателя содержит корпус, топливную форсунку, свечу пускового зажигания и расположенный перпендикулярно оси корпуса камеры воздухоподводящий, переходящий в топливовоздушный канал. Канал топливовоздушной смеси выполнен спиральным, создающим угол закрутки потока смеси, возрастающим от 0° до оптимального, равного 60°. Выход из камеры сгорания выполнен в виде расширяющегося сопла при следующих соотношениях параметров каналов и камеры сгорания: dвх/dсп=1,3-1,4; dk/dc=3,0-3,5; lk/dk=1,9-2,2, где dвх - диаметр входа в радиальный канал, dсп - диаметр входа в спиральный канал, равный диаметру выхода из радиального канала, dk - диаметр камеры сгорания, dc - диаметр входа сопла, lk - длина камеры сгорания. Изобретение направлено на интенсификацию тепло- и массообмена, защиту стенок камеры от высокой температуры, уменьшение массогабаритных размеров, экономию жаропрочных материалов и значительное снижение содержания оксидов азота в рабочем теле турбины. 4 ил.

Реферат

Предлагаемое изобретение относится к конструкции камер сгорания газотурбинных двигателей и может найти применение в области турбомашиностроения и газотурбинных установок.

Известна стационарная камера сгорания газотурбинного двигателя, содержащая корпус с расположенными в нем жаровой трубой, завихрителем, стабилизатором, форсункой и форкамерой со свечой и пусковой форсункой (Пчелкин Ю.М. Камеры сгорания газотурбинных двигателей. М.: Машиностроение, 1984). В указанной камере сгорания топливо подается форсункой в зону обратных токов жаровой трубы, образованную с помощью закрученного завихрителем первичного воздушного потока, где осуществляется процесс приготовления топливовоздушной смеси, испарение топлива и сгорание его при коэффициенте избытка воздуха, близком к стехиометрическому (α≈1) и температуре продуктов сгорания (рабочего тела) порядка 2500…2800 К.

Снижение температуры продуктов сгорания до допустимой для соплового аппарата и лопаток турбины (1000…1200 К) осуществляется вторичным и третичным воздухом, который протекает между корпусом и жаровой трубой, охлаждая корпус, и через несколько рядов отверстий подается в жаровую трубу, где смешивается с продуктами сгорания, образуя рабочее тело. Недостатками известной камеры сгорания являются: - высокая температура в зоне обратных токов, способствующая образованию токсичных оксидов азота (до 40 раз более токсичных, чем оксид углерода, значит и большая токсичность отработавших газов); - большие массогабаритные показатели камеры из-за осуществления процессов смесеебразования, испарения, сгорания и приготовления рабочего тела внутри жаровой трубы; - невозможность повышения КПД цикла за счет увеличения максимальной температуры рабочего тела (свыше 1000 К).

Известна камера сгорания газотурбинного двигателя, содержащая корпус, жаровую трубу, двухъярусный завихритель, наружный ярус которого имеет закручивающий элемент с входом и выходом, а также канал, сообщающий выход из закручивающего элемента с внутренней полостью жаровой трубы. Для снижения неравномерности температурного поля рабочего тела на входе в жаровую трубу из закручивающего элемента установлена диафрагма с отверстиями, площадь проходного сечения которых меньше площади выхода из закручивающего элемента и меньше площади проходного сечения канала (RU 2273798, F23R 3/16). Однако дополнительная установка двухъярусного завихрителя для создания закрученного потока смеси, обеспечивающая нормальный запуск двигателя, усложняет конструкцию камеры сгорания, увеличивает вес, не исключая перечисленных недостатков известных камер сгорания.

В основу изобретения положена техническая задача создания малогабаритной камеры сгорания с повышенной интенсификацией тепло- и массообмена, обеспечивающая одновременную защиту стенок камеры от высокой температуры, уменьшение массогабаритных размеров, экономию жаропрочных материалов и значительное снижение содержания оксидов азота в рабочем теле турбины.

Указанная техническая задача решается тем, что малогабаритная камера сгорания газотурбинного двигателя, содержащая корпус, воздухоподводящий канал, расположенный перпендикулярно оси корпуса камеры сгорания и переходящий в топливовоздушный канал, топливную форсунку, свечу зажигания, характеризуется тем, что канал с топливовоздушной смесью выполнен спиральным, создающим угол закрутки потока смеси, возрастающим от 0° до оптимального, равного 60±5°, а выход камеры сгорания выполнен в виде расширяющегося сопла, при следующих соотношениях параметров каналов и камеры сгорания:

dвх/dсп=1,3-1,4; dk/dс=3,0-3,5; lk/dk=1,9-2,2,

где dвх - диаметр входа в радиальный канал;

dсп - диаметр входа в спиральный канал, равный диаметру выхода из радиального канала;

dk - диаметр камеры сгорания;

dc - диаметр входа сопла;

lk - длина камеры сгорания.

Приведенные соотношения конструктивных параметров камеры сгорания выбраны, исходя из следующих предпосылок:

- Соотношение dвх/dсп=1,3-1,4 выбрано, исходя из условия того, что скорость воздуха Vв в зоне входа в топливовоздушный канал должна быть наименьшей (для снижения гидравлических потерь, пропорциональных квадрату скорости), но достаточной для полного распада струи топлива (Vв≈40-45 м/с). Скорость распространения фронта пламени Vф при ламинарном сгорании находится в пределах 25-30 м/с. При турбулизации потока закруткой она может значительно увеличиться. Если после зажигания смеси свечей скорость Vв не увеличить, то фронт пламени будет распространяться не в сторону камеры, что может создать опасность. Для того, чтобы вынести фронт пламени в камеру, необходимо увеличить скорость потока до Vв>Vф пламени, что достигается уменьшением диаметра радиального канала до достаточного для запирания пламени в камере. Это достигается при соотношении dвх/dсп=1,3-1,4 и принятой скорости воздуха на входе Vв=40 м/с.

- Последующее увеличение проходного сечения канала от dсп до диаметра камеры сгорания dk обеспечивает снижение скорости потока, фронт пламени стабилизируется и образуется зона горения, скорость выгорания топлива в которой определяется способом смесеобразования.

- Соотношение dk/dc=3,0-3,5 выбрано с целью срабатывания части теплоперепада на увеличение скорости Vc рабочего тела на выходе из сопла и направляемого на лопатки соплового аппарата первой ступени турбины.

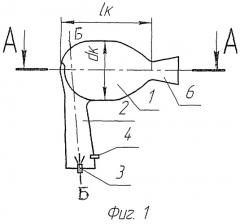

Угол расширения сопла φс не обосновывается, а принимается равным ~14°, исходя из известных положений газовой динамики.

- Соотношение lk/dk=1,9-2,2 определяет совершенство процесса смесеобразования в камере сгорания. Оно зависит от организации объемно-пленочного процесса смесеобразования, массо- и теплообмена и неодинаково для различных видов камер. Так в камерах сгорания с аэродинамической организацией рабочего процесса lk=(1,07…2,65)dk.

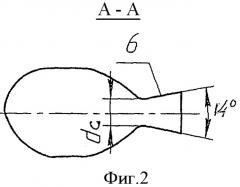

- Угол закрутки потока φ=60°. Это связано с тем, что при φ=55…60° энергетические затраты на закрутку потока оптимальны.

Камера сгорания, выполненная с приведенными выше соотношениями и параметрами, была испытана экспериментально. По результатам этих испытаний средняя длина зоны пленочного охлаждения lk не превышала 2,13 dk при закрутке потока φ=55°, что, не увеличивая энергетические затраты, интенсифицирует тепло- и массообмен (Мысляев В.М., Кондрашов В.М., Макаров М.А. Протокол испытаний «Экспериментальные исследования камеры сгорания с холодным пограничным слоем». - Челябинск. 1975).

Предлагаемая камера сгорания характеризуется простотой конструкции, так как в ней отсутствуют жаровая труба, завихритель, стакан, стабилизатор и дефлектор, сопловой лопаточный аппарат первой ступени турбины.

Установка топливной форсунки и свечи зажигания в воздухоподводящем канале позволяет процессы испарения и начало смесеобразования вынести из собственно камеры сгорания в этот канал, а так как эти процессы являются основными в общем процессе сжигания топлива, то это позволяет значительно уменьшить габариты и вес камеры сгорания.

Параметры закрутки потока (φ, dвх/dсп, dk/dc) позволяют получить соотношение тангенциальной и осевой скоростей в камере сгорания в пределах 1,2…1,7, а регулирование подачи топлива - требуемое значение коэффициента избытка воздуха α=1,5…3,5, обеспечить показатели процесса сгорания на уровне известной камеры сгорания (прототипа).

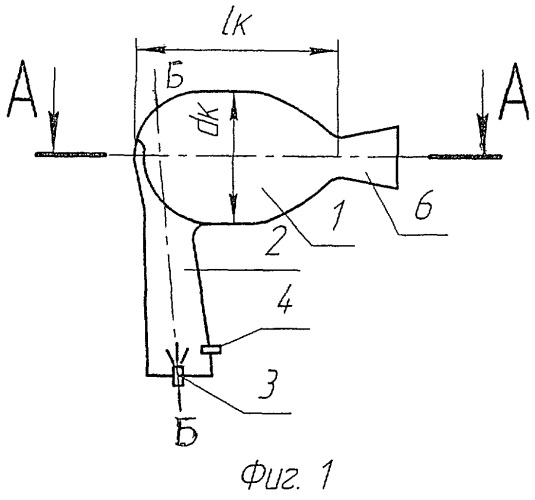

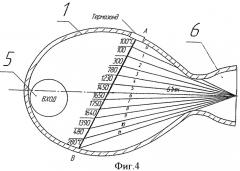

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 дан продольный разрез камеры сгорания, фиг.2 - сечение А-А, фиг.3 - сечение Б-Б, фиг.4 - поле температур по диаметру камеры сгорания.

Камера сгорания содержит корпус 1, воздухоподводящий канал 2, расположенный перпендикулярно оси камеры сгорания, в котором расположены топливная форсунка 3 и свеча зажигания 4. Канал 2 спиралью 5 соединен с корпусом 1 камеры сгорания, переходящим в сопло 6.

Процесс сжигания топлива в предлагаемой камере сгорания происходит следующим образом. Воздух из компрессора поступает во входное сечение канала 2, который постепенно сужается (dвх/dсп=1,3-1,4), что ведет к увеличению скорости воздуха до величины, обеспечивающей требуемое качество распыла струи топлива, впрыскиваемого через форсунку 3. Свеча 4 расположена так, чтобы электроды находились на поверхности конуса распыла, так как в этой зоне достигается значение α=0,8…0,9, а следовательно, наиболее благоприятные условия зажигания смеси воздуха и топлива (бензина, керосина, дизтоплива и их смесей).

Свеча 4 после зажигания смеси отключается, а пламя за время задержки воспламенения выносится непосредственно в камеру сгорания, что обеспечивает долговечность свечи. Вынос пламени в камеру сгорания обеспечивается тем, что скорость потока воздуха с распыленным в нем топливом больше скорости распространения фронта пламени. Фронт пламени стабилизируется в средней части камеры, которая с целью уменьшения скорости смеси увеличена в поперечном сечении. При поступлении топливовоздушного потока в спиральный канал поток закручивается до оптимального угла φ≈60°. Поэтому при поступлении закрученного топливовоздушного потока в камеру за счет центробежных сил происходит сепарация основной массы топлива на стенку камеры с образованием сплошной топливной пленки, которая за счет теплоты испарения предотвращает перегрев стенки камеры. Испарение топлива происходит с поверхности пленки с подачей паров в кольцевую зону горения. Слой паров топлива, обладая высоким термосопротивлением, снижает теплопередачу от зоны горения в стенку камеры. Продукты сгорания, как более легкие, перемещаясь к оси камеры, образуют зону обратных токов с α>>1. Толщина пленки уменьшается к выходу из камеры в сопло. Уменьшение диаметра камеры сгорания при переходе ее в сопло выполняет роль дефлектора, способствующего тепло- и массообмену в камере сгорания и завершению процесса горения в сопле. Расширяющаяся часть сопла 6, заменяя сопловой аппарат первой ступени турбины, выполнена для преобразования части тепловой энергии в кинетическую, реализуемую на лопатках турбины.

Предлагаемая конструкция камеры сгорания с указанными выше геометрическими параметрами и соотношениями диаметров входа в каналы с диаметром камеры и ее длиной отличается простотой и надежностью защиты стенки от высокой температуры. Организация объемно-пленочного смесеобразования за счет закручивания топливовоздушного потока в спирали обеспечивает снижение температуры в зоне горения, а следовательно, и значительное снижение содержания токсичных компонентов в рабочем теле. Так при экспериментальных исследованиях камеры сгорания по протоколу испытаний при tmax=1730°С в центре камеры температура стенки не превышала 230°С (фиг.3), что обеспечило не только защиту стенки, но и хорошее испарение топлива со стенки. Для поршневых двигателей внутреннего сгорания с пленочным смесеобразованием рекомендована температура стенки t=450-610°С. Содержание NOx снижается с 3900 млн-1 при α≈1 до 520 млн-1 при α≈1,5.

Малогабаритная камера сгорания газотурбинного двигателя, содержащая корпус, топливную форсунку, свечу пускового зажигания и расположенный перпендикулярно оси корпуса камеры воздухоподводящий, переходящий в топливовоздушный канал, отличающаяся тем, что канал топливовоздушной смеси выполнен спиральным, создающим угол закрутки потока смеси, возрастающим от 0° до оптимального, равного 60°, а выход из камеры сгорания выполнен в виде расширяющегося сопла при следующих соотношениях параметров каналов и камеры сгорания:dвх/dсп=1,3-1,4; dk/dс=3,0-3,5; lk/dk=1,9-2,2,где dвх - диаметр входа в радиальный канал;dсп - диаметр входа в спиральный канал, равный диаметру выхода из радиального канала;dk - диаметр камеры сгорания;dc - диаметр входа сопла;lk - длина камеры сгорания.