Пористые углеродные материалы, курительные изделия и их фильтры, содержащие такие материалы

Иллюстрации

Показать всеПористый углеродный материал предназначен для введения в дымоулавливающие фильтры для сигарет и имеет площадь поверхности по БЭТ по меньшей мере 800 м2/г и пористую структуру, которая содержит мезопоры и микропоры. Объем пор, измеренный по адсорбции азота, составляет по меньшей мере 0,9 см3/г, и от 15 до 65% объема пор приходится на мезопоры. Пористая структура материала обеспечивает объемную плотность в основном менее 0,5 г/см3. Материал может быть получен путем карбонизации и активации органических смол и может быть выполнен в виде шариков для простого обращения. Техническим результатом изобретения является создание пористого углеродного материала, особенно эффективного для сокращения одного или нескольких вредных компонентов табачного дыма. 5 н. и 38 з.п. ф-лы, 18 ил., 7 табл.

Реферат

Настоящее изобретение относится к пористым углеродным материалам, курительным изделиям и их дымоулавливающим фильтрам (т.е. используемым при курении), содержащим такие материалы.

Хорошо известно использование пористых углеродных материалов в курительные изделия и их фильтров для снижения уровня некоторых вредных веществ в дыме. Пористые углеродные материалы можно получить многими способами. Физические свойства пористых углеродных материалов, включая форму и размер частиц, распределение размеров частиц в образце, интенсивность уменьшения размера частиц (уровень отсева), размер пор, распределение размера пор и площадь поверхности, меняются в широком диапазоне в зависимости от способа, которым они получены. Эти изменения сильно влияют на характеристики или пригодность материала в качестве адсорбента в различных внешних условиях.

В общем, чем больше площадь поверхности пористого материала, тем более он эффективен при адсорбции. Площадь поверхности пористых материалов оценивается путем измерения разброса объема азота, адсорбированного материалом с парциальным давлением азота при постоянной температуре. Анализ результатов по математическим моделям, созданным Брункера, Эммета и Теллера (Brunauer, Emmett и Teller) дает значение, известное как удельная площадь поверхности по БЭТ или BET (площадь поверхности твердых тел по адсорбции газа, измеренная с применением метода Брункера, Эммета и Теллера).

Углеродные материалы могут быть обработаны для увеличения их площади поверхности по методу, известному, как активация. На активацию можно влиять, например, путем нагрева углерода, обработанного метафосфорной кислотой или хлоридом цинка, или путем нагрева углерода паром или диоксидом углерода. Активация посредством диоксида углерода иногда сопровождается дополнительным этапом воздушной модификации, который включает нагрев углерода в воздухе. При активации материал удаляется с внутренней поверхности частиц углерода, что приводит к снижению массы, причем потеря массы пропорциональна временному периоду обработки.

Распределение размера пор в пористом углеродном материале также влияет на его характеристики адсорбции. В настоящего описании и в соответствии с номенклатурой, используемой специалистами, поры в адсорбенте называются "микропорами", если размер пор меньше 2 нм (<2×10-9 м) в диаметре, и "мезопорами", если размер пор попадает в диапазон 2-50 нм. Поры называются "макропорами", если их размер превышает 50 нм. Поры диаметром больше 500 нм обычно не дают значительного вклада в поглощательную способность пористых материалов. Поэтому для практических целей поры диаметром в диапазоне от 50 нм до 500 нм, более типично 50-300 нм или 50-200 нм, могут быть классифицированы, как макропоры.

Относительный объем микропор, мезопор и макропор в пористом материале можно оценить, используя хорошо известные способы адсорбции азота и ртутной порометрии. Ртутную порометрию можно использовать для оценки объема макро- и мезопор; адсорбцию азота можно использовать для оценки объема микро- и мезопор, используя так называемую математическую модель BJH. Однако поскольку теоретическое обоснование для оценок различно, значения, полученные посредством двух способов, нельзя сравнивать друг с другом непосредственно.

Пористый углерод можно получить из природных источников. Например, кокосовый уголь получают карбонизацией скорлупы кокоса; сажу получают путем пиролиза или сжигания нефтяных остатков, а термическую сажу получают из природного газа. В описаниях патентов US 3909449, US 4045368 и GB 1383085 описаны способы получения шариков активированного угля из дегтя.

Пористые углеродные материалы также могут быть получены путем карбонизации органических смол. Например, в публикации WO 02/12380 описан способ получения пористого углерода путем карбонизации органической смолы, полученной конденсацией нуклеофильного компонента, такого как новолак, с электрофильным сшивающим агентом, таким как гексаметилентетрамин в присутствии такого порообразующего материала, как этиленгликоль.

В публикации WO 01/19904 описан способ получения монолитного пористого углерода путем карбонизации органической смолы, полученной путем полимеризации такой системы, как резорцин/формальдегид, дивинилбензол/стирол винилиденхлорид или винилиденхлорид/дивинилбензол, в присутствии поверхностно-активного вещества.

Пористые углеродные материалы также могут быть получены путем агломерации тонкодисперсных частиц углерода со связующими компонентами. Например, в US 3351071 описан способ получения сферических частиц углерода путем смешивания заполнителя из кристаллита целлюлозы и активного угля с водой в измельчителе, переработки в шарики и сушки. Частицы углерода затем могут быть активированы и использованы в сигаретных фильтрах.

В US 4029600 раскрыт способ получения дисперсного углеродного материала путем смешивания шариков углеродной сажи со связующей смолой и карбонизации и последующего распыления смеси.

В GB 2395650 сравнивается влияние различных углеродных материалов с различным объемом микропор и мезопор на вкус табачного дыма, содержащего такие ароматизаторы, как ментол. Установлено, что углеродные материалы с объемом микропор не больше 0,3 см3/г и объемом мезопор, по меньшей мере 0,25 см3/г, поглощают меньше ментола, чем материалы с другим распределением размера пор, и поэтому считаются более пригодными для использования в сигаретном фильтре в ароматизированных сигаретах.

В публикации WO 03/059096 A1 описаны сигареты, содержащие табачный стержень и фильтрующий компонент с полостью, заполненной углеродом в виде шариков сферической формы диаметром от 0,2 до 0,7 мм, площадью поверхности по БЭТ в диапазоне 1000-1600 м2/г, и распределением размера пор преимущественно в диапазоне микропор и небольших мезопор.

По настоящему изобретению идентифицирован класс пористых углеродных материалов, которые особенно эффективны для сокращения одного или нескольких вредных компонентов табачного дыма.

Материалы по настоящему изобретению характеризуются определенной комбинацией физических свойств.

В одном из аспектов настоящего изобретения предлагается пористый углеродный материал с площадью поверхности по БЭТ по меньшей мере 800 м2/г, плотностью не более 0,5 г/см3, пористой структурой, которая содержит мезопоры и микропоры, и объемом пор (измеренном по адсорбции азота) по меньшей мере 0,9 см3/г.

Предлагаемые в настоящем изобретении пористые углеродные материалы предпочтительно имеют объемную плотность менее 0,5 г/см3. Типичные верхние значения для диапазона плотностей углеродных материалов по настоящему изобретению составляют 0,45 г/см3, 0,40 г/см3 и 0,35 г/см3. Предпочтительно объемная плотность углеродных материалов по настоящему изобретению составляет в диапазоне от 0,5 до 0,2 г/см3.

Предлагаемые в настоящем изобретении углеродные материалы по настоящему изобретению также можно охарактеризовать по их структуре пор, а не по плотности.

В соответствии с этим аспектом настоящего изобретения предлагается пористый углеродный материал с площадью поверхности по БЭТ по меньшей мере 800 м2/г, пористая структура которого включает мезопоры и микропоры, а объем пор (измеренный по адсорбции азота) составляет по меньшей мере 0,9 см3/г, от 15 до 65% которого составляют мезопоры.

Предпочтительные пористые углеродные материалы по настоящему изобретению также можно охарактеризовать пористой структурой, в которой объем пор (измеренный по адсорбции азота) составляет по меньшей мере 1,0 см3/г, но меньше 20% объема пор приходится на поры 2-10 нм. Предпочтительно менее 15% и даже менее 10% общего объема пор приходится на поры диаметром 2-10 нм.

Плотность и пористая структура пористого углеродного материала тесно связаны. В общем, обнаружено, что в образцах углеродных материалов по настоящему изобретению, чем выше общий объем микро-, мезо- и макропор, тем ниже плотность, поскольку поры увеличивают объем данной массы материала без увеличения его веса. Кроме того, по мере уменьшения плотности доля макро- и мезопор по отношению к микропорам возрастает. То есть в общем, чем ниже плотность углеродного материала по настоящему изобретению, тем выше доля объема пор в мезопорах и макропорах по сравнению с объемом пор в микропорах. Однако соотношение между плотностью и объемом пор, определенным по адсорбции азота, не является точным. Поэтому, некоторые предлагаемые в настоящем изобретении углеродные материалы с пористой структурой, определенной в любом из двух предшествующих параграфов, могут иметь плотность больше 0,5 г/см3, например, плотность до 0,52, 0,55, 0,60 или 0,65 г/см3. Напротив, некоторые углеродные материалы по настоящему изобретению могут иметь плотность менее 0,5 г/см3 и структуру пор, в которой менее 15% (например, 12%, 10% или 5%) общего объема мезопор и микропор падает на мезопоры.

Значение отсутствия полного соотношения между плотностью и структурой микро- и мезопор возрастает, поскольку способ адсорбции азота, используемый для оценки распределения размера пор не позволяет обнаружить поры размером больше примерно 50 нм. Поэтому общий объем пор материала, оцененный по способам адсорбции азота соответствует общему объему пор микропор и мезопор. Объем макропор материала по этому способу не выявляется. Таким образом, когда углеродные материалы по настоящему изобретению имеют низкую плотность и относительно низкую долю мезопор, обнаруженную по адсорбции азота, низкую плотность можно отнести на счет относительно большого объема пор в диапазоне макропор, непосредственно примыкающем к диапазону мезопор, т.е. в диапазоне от 50 нм до 500 нм. Хотя объем пор в диапазоне макропор можно оценить посредством ртутной порометрии, результаты, полученные с помощью этого способа, не согласуются с полученными с использованием адсорбции азота. Следовательно, трудно оценить точно объем пор материала по всему диапазону размеров пор от 2-500 нм.

В настоящем изобретении также предлагается курительное изделие, содержащее курительный материал и пористый углеродный материал по настоящему изобретению.

Площадь поверхности по БЭТ предпочтительных пористых углеродных материалов по настоящему изобретению составляет по меньшей мере 800 м2/г, предпочтительно по меньшей мере 900 м2/г, и, предпочтительно по меньшей мере 1000 м2/г. Типичные значения площади поверхности по БЭТ углеродных материалов по настоящему изобретению составляют примерно 1000, 1100, 1150, 1200, 1250 и 1300 м2/г. Пористые углеродные материалы с площадью поверхности по БЭТ до 1250 м2/г, например 1000-1250 м2/г, являются наиболее предпочтительными.

Пористые углеродные материалы по настоящему изобретению предпочтительно имеют объем пор (оцененный по адсорбции азота) по меньшей мере 0,95 г/см3 и предпочтительно по меньшей мере 1 г/см3. Углеродные материалы с объемом пор по меньшей мере 1,1 см3/г особенно пригодны в качестве адсорбента для табачного дыма. Типичные значения объема пор углеродных материалов по настоящему изобретению составляют 1,15 см3/г, 1,2 см3/г, 1,25 см3/г и 1,3 см3/г. В обычном случае общий объем пор составляет от 1,1 до 2,0 см3/г. Углеродные материалы по настоящему изобретению с объемом пор значительно больше 2,1 см3/г, например 2,2 или 2,3 см3/г, имеют низкую плотность и поэтому менее удобны в оборудовании для производства сигарет. По этой причине такие углеродные материалы менее предпочтительны для использования в сигаретах или их фильтрах.

В предпочтительных углеродных материалах по настоящему изобретению по меньшей мере 30%, но, предпочтительно, не более 65% объема пор (оцененного по адсорбции азота) приходится на мезопоры. Типичные минимальные значения объема мезопор в процентах от общего объема микропор и мезопор углеродных материалов по настоящему изобретению составляют 35%, 40% или 45%. Типичные максимальные значения для таких объемов составляют 65%, 60% и 55%. Предпочтительно объем мезопор углеродных материалов по настоящему изобретению составляет в диапазоне 35-55% от общего объема мезопор и микропор.

Пористые углеродные материалы по настоящему изобретению могут быть получены от любого источника. Однако пористые углеродные материалы по настоящему изобретению, которые получены из карбонизированных органических смол, предпочтительны по отношению к пористым углеродным материалам, полученным от других источников, например кокосового угля. Примеры пригодных смол включают ароматические смолы с замененной гидроксильной группой, такие как смолы, полученные из фенола, бис-фенола А, аминофенолов или резорцина, и нефенольные смолы, такие как полученные из стирола и винилпиролидона или из стирола и дивинилбензола. Предпочтительны ароматические смолы с заменой гидроксильной группы, особенно полученные из фенолов.

Предпочтительные углеродные материалы по настоящему изобретению получены путем конденсации нуклеофильного компонента с электрофильным сшивающим агентом в присутствии порообразующего материала, как описано в WO A 02/12380 (включен в настоящий документ в качестве ссылки).

В настоящее изобретении, в частности, предлагается способ получения пористых углеродных материалов, содержащий этапы конденсации нуклеофильного компонента с электрофильным сшивающим агентом в присутствии порообразующего материала для получения смолы, карбонизации смолы и активации результирующего углеродного материала.

Реакция получения смолы может быть проведена в присутствии катализатора. Также может быть использован растворитель, но предпочтительным компонентом может быть, например, фенольная смола, такая как новолак, или другая смола на основе сополимеров фенольных соединений, таких как m-амино-фенол, дифенолы, такие как резорцин, гидроквинон, или аминов, таких как анилин, меланин или мочевина с альдегидами, такими как формальдегид, фурфурал или салициловый альдегид. Сшивающим агентом может быть, например, формальдегид, фурфурал или гексаметилентетрамин. Порообразующим материалом может быть, например, адиол, диол-сложный эфир, циклический сложный эфир, замененный циклический или линейный амид или аминоспирты. Предпочтительны этиленгликоль и диэтиленгликоль. Подробно пригодные материалы описаны в публикации WO 02/12380 А2, содержание которой включено в настоящий документ в качестве ссылки. Предпочтительными смолами для использования при получении пористых углеродных материалов по настоящему изобретению являются смолы новолак с поперечным сшиванием с гексаметилентетрамином в присутствии этиленгликоля.

Порообразующий материал предпочтительно используется в достаточных количествах для растворения компонентов системы смолы. Весовое отношение порообразующего материала к компонентам смолы в такой системе предпочтительно составляет по меньшей мере 1:1. Сшивающий агент обычно используется в количестве от 5 до 40 мас.ч. на 100 мас.ч. нуклеофильных компонентов, типично от 10 до 30 (например, 10, 15 или 20) мас.ч. сшивающего агента на 100 мас.ч. нуклеофильного компонента.

Предпочтительные смолы имеют средневесовую молекулярную массу (Mw) в диапазоне от 300 до 3000 перед перекрестным сшиванием. Когда используются смолы новолак, смолы со значениями Mw на нижнем конце этой шкалы представляют собой вязкие жидкости, а на более высоком конце шкалы - твердые вещества с точкой плавления в области 100°С. Смолы новолак с Mw менее 2000 и предпочтительно менее 1500 образуют смолы, которые, при карбонизации, имеют тенденцию образовывать углероды с желательным распределением размера пор при использовании меньшего количества порообразующего материала.

Как описано в WO 02/12380 А2, условия реакции для смолы могут контролироваться таким образом, чтобы результирующий материал был в форме шариков с предпочтительным диапазоном размеров частиц. Шарики могут быть образованы путем заливки предполимерного раствора электрофильного компонента, нуклеофильного сшивающего агента и порообразующего материала в среду горячей жидкой эмульсии, в которой смесь является несмешиваемой, такой как минеральное масло, перемешивания смеси, например, путем встряхивания, чтобы получить эмульсию шариков смолы, и отверждения смолы в форме шариков через некоторое время. Средний размер шариков зависит от способа и интенсивности перемешивания, температуры и вязкости эмульсионной среды, температуры и вязкости раствора предполимера и соотношения объемов раствора предполимера и эмульсионной среды. Точные условия, необходимые для достижения предпочтительного размера частиц, легко установить посредством рутинного эксперимента. Затем шарики отделяют от эмульсионной среды, тщательно промывают и высушивают, а затем нагревают, чтобы вызвать карбонизацию.

На распределение размера частиц активированного углеродного материала влияет множество факторов, включая природу используемых электрофильного компонента и сшивающих агентов, присутствие катализатора, присутствие растворителя и скорость реакции. Более высокие температуры и присутствие катализатора способствуют более высокой пористости углеродного материала. Теплоперенос в системе, где проводится реакция, также влияет на пористость. Резкое или быстрое изменение температуры обычно сокращает образование микропор и способствует образованию мезопор. Отделение углеродного материала от порообразующего материала при низких температурах перед карбонизацией, например, путем промывания или вакуумной сушки, также влияет на распределение размера пор. Углеродные материалы, которые обработаны для удаления порообразующего материала перед карбонизацией, имеют больший объем мезопор, чем аналогичные материалы, в которых порообразующий материал отделяют во время карбонизации.

На карбонизацию смолы предпочтительно влияет нагрев в атмосфере инертного газа при температуре 600-850°С или выше. Результирующий углеродный материал затем может быть активирован, например, обработкой воздухом при температуре 400-450°С, паром при температуре 750°С или выше или диоксидом углерода при температуре 800°С или выше.

Было обнаружено, что один конкретный класс пористых углеродных материалов особенно эффективен при адсорбции циановодорода из паровой фазы табачного дыма. Эти материалы получены путем карбонизации органической смолы, содержащей азот, например, органической смолы, полученной конденсацией нуклеофильного компонента с азотсодержащим сшивающим агентом, таким как гексаметилентетрамин или меланин, или полученной из нуклеофильных предшественников, таких как аминофенолы.

Без намерения ограничиться какой-либо теорией, считается, что при карбонизации азотсодержащей органической смолы результирующий пористый углеродный материал должен содержать остаточный азот или участки азота, с которыми, как считается, HCN взаимодействует особенно сильно.

Пористый углеродный материал может быть монолитной структурой, принятой для использования в фильтре курительного изделия. Например, материал может быть штампован в виде цилиндрического фильтрующего элемента с осевым каналом, который обеспечивает проходу через него объемного потока дыма, в то время как дым контактирует с углеродным материалом. Предпочтительно, однако, чтобы пористый углеродный материал был дисперсным.

Когда дисперсный пористый углеродный материал введен в такие курительные изделия, как сигареты, или в их дымоулавливающие фильтры, количество материала для каждой сигареты или фильтра должно быть измерено и подано с высокой точностью. На форму и размер частиц, а также на распределение размера частиц влияет поток и обработка материала. Так, кокосовый уголь имеет широкое распределение размера частиц и высокую интенсивность уменьшения размера, поэтому имеет тенденцию образования пыли, которая может мешать использованию высокоскоростного механического оборудования. Кроме того, поскольку частицы кокосового угля имеют неправильную форму, имеют место относительно плохие характеристики потока, которые создают трудности измерений при подачи материала в сигарету или фильтр.

Предпочтительно пористый углеродный материал имеет форму микрошариков, т.е. в основном сферических частиц размером 50-1000 мкм. Характеристики потока микрошариков особенно предпочтительны для облегчения обращения при производстве курительных изделий и фильтров для них.

Дымоулавливающие фильтры (т.е. фильтры курительных изделий) типично содержат короткий стержень адсорбирующего материала, такого как ацетат целлюлозы. Один способ введения дисперсного пористого углеродного материала в фильтр состоит в формировании жгута из адсорбирующего материала, пропускании жгута непрерывно через первую станцию, на которой жгут пропитывается таким пластификатором, как триацетин, вторую станцию, на которой частицы пористого углеродного материала подаются из бункера на жгут, а затем для дальнейшей обработки в фильтрующий элемент. При условии, что поток углеродного материала из бункера на жгут и скорость перемещения жгута равномерны, загрузка жгута с углеродным материалом также должна быть равномерной. Некоторые углеродные материалы, однако, в частности, кокосовый уголь, обладают плохими характеристиками потока. Частицы имеют тенденцию склеиваться вместе из-за их неправильной и неоднородной формы. В соответствии с загрузкой материала на фильтр жгутом трудно управлять. При использовании дисперсных пористых углеродных материалов в форме микрошариков риск склеивания и неравномерной загрузки жгута значительно снижен.

Другое преимущество использования дисперсного пористого углеродного материала, полученного из органических смол, в курительных изделиях или дымоулавливающих фильтрах связано с тем фактом, что такие материалы имеют относительно низкую интенсивность уменьшения размера частиц по сравнению с природным углем. Чем выше интенсивность уменьшения размера частиц дисперсного материала, тем больше пыли образуется во время обращения с ним. Пыль мешает процессу производства, особенно высокоскоростным процессам, используемым для производства сигарет или сигаретных фильтров. При производстве пористых углеродных материалов из карбонизированной органической смолы, можно управлять условиями реакции для смолы, так что результирующие частицы угля имеют сниженную интенсивность уменьшения размера частиц по сравнению, например, с кокосовым углем.

Другое физическое свойство дисперсного пористого углеродного материала, которое влияет на его пригодность для использования в курительных изделиях или дымоулавливающих фильтрах, - это размер его частиц, и особенно распределение размера его частиц. Пористые углеродные материалы по настоящему изобретению предпочтительно имеют средний размер частиц в диапазоне 50-1000 мкм, предпочтительно, 100-700 мкм. Для фильтрации табачного дыма пористые углеродные материалы с меньшим средним размером частиц, например, 150-250 мкм, обычно действуют лучше, чем материалы с большим средним размеров частиц, например, 250-500 мкм, которые, в свою очередь, обычно действуют лучше, чем материалы со средним размером частиц в диапазоне 500-1000 мкм.

Любой образец дисперсного материала имеет статистическое распределение размеров частиц около среднего значения. Отношение 90го процентиля (D90) к 10му процентилю (D10) дает меру (D90/D10) разброса распределения размера частиц в образце. Для кокосового угля средний размер частиц обычно составляет в диапазоне 100-1000 мкм, с отношением D90/D10, равным 20 или более, значительная доля частиц имеет размер менее 20 мкм. Это относительно широкое распределение размера частиц может привести к неравномерному распределению угля в фильтре, и высокому риску загрязнения при производстве пылью.

При производстве пористых углеродных материалов из карбонизированных органических смол можно управлять условиями реакции для смол, так что результирующий материал имеет более узкое распределение размера частиц по сравнению, например, с кокосовым углем. Углеродные материалы по настоящему изобретению предпочтительно имеют распределение размера частиц D90/D10, равное по меньшей мере 10, предпочтительно по меньшей мере 5, и более предпочтительно около 2.

Материалы, которые, по существу, не содержат пыли, создают меньше проблем при обращении и загрязнении при производстве курительных изделий и дымоулавливающих фильтров. Предлагаемый в настоящем изобретении пористый углеродный материал, поэтому, предпочтительно, по существу не содержит частиц меньше 10 мкм. Более предпочтительно, чтобы он по существу не содержал частиц меньше 20 мкм, и наиболее предпочтительно, частиц меньше 30 мкм.

Курительные изделия по настоящему изобретению могут быть любой формы. Например, курительное изделие может быть одним из тех, в которых табак закуривают путем поджига курительного материала и вдыхания продуктов сгорания, как, например в сигарете, сигаре или сигарильо. Или же курительное изделие может быть одним из тех, в которых курительный материал нагревают до температуры, при которой распад на продукты пиролиза происходит без горения. Такие изделия хорошо известны и содержат электрические или другие устройства нагрева, такие как угольный элемент.

В частности, курительное изделие может содержать стержень курительного материала, по желанию в обертке, с или без фильтра. Оберткой может быть бумага, табачный лист или восстановленный табак. Или же, когда, например, в курительном изделии обеспечивают низкое выделение дыма в боковую сторону или низкий уровень продуктов пиролиза в основном потоке дыма, обертка может быть составлена из негорючего неорганического материала, такого как керамический материал. Фильтр может быть из любого пригодного материала, например волокнистого ацетата целлюлозы, полипропилена или полиэтилена, или бумаги.

Курительным материалом предпочтительно является табак, но может быть и не табак. Примерами нетабачных курительных материалов является высушенный и обработанный растительный материал, включая фруктовые материалы, и синтетический курительный материал, такой как полученный из альгинатов и создающих аэрозоли вещество, такое как этиленгликоль. Курительный материал может содержать смесь табачных и нетабачных курительных материалов. Когда курительный материал содержит табак, табак может быть любого пригодного типа, или смесью, включая использование воздушной сушки, огневой сушки, дымовой сушки или включать вяленый на солнце лист или стебель, и может быть обработан с использованием любого из пригодных способов. Например, табак может быть резаный, измельченный, вспученный или восстановленный. Курительный материал также может содержать обычные добавки, такие как мелиоранты, красящие вещества, смачивающие реагенты (такие как глицерин и пропиленгликоль), и ароматизаторы (такие как сахар, солодка и какао).

Пористый углеродный материал может быть введен в курительный материал. Соответственно, настоящее изобретение включает курительный материал, содержащий пористый углеродный материал с любой из описанных выше характеристик в отношении настоящего изобретения.

В предпочтительном варианте курительное изделие имеет фильтр и пористый углеродный материал введен в фильтр.

В настоящем изобретении также предлагается дымоулавливающий фильтр для курительного изделия, содержащий предлагаемый в настоящем изобретении пористый углеродный материал. Дымоулавливающий фильтр может быть в виде держателя для курительного изделия, такого как мундштук для сигарет или сигар, или может быть изготовлен, как наконечник фильтра для вставки курительного изделия.

Дымоулавливающий фильтр может быть любой обычной конструкции. Например, он может быть в виде фильтра типа "далматинский", содержащего секцию волокнистого фильтрующего материала, такого как ацетат целлюлозы, пористый углеродный материал в форме частиц, распределенный по всей секции. В альтернативном варианте фильтр может быть в виде фильтра с "полостью", содержащего несколько секций, пористый углеродный материал заключен в одной такой секции. Например, пористый углеродный материал может быть размещен между двумя соседними секциями волокнистого фильтрующего материала.

Дымоулавливающий фильтр также может содержать другие адсорбирующие материалы, такие как ионообменная смола, цеолит, оксид кремния, оксид алюминия или амберит.

Предпочтительными курительными изделиями по настоящему изобретению являются сигареты, содержащие стержень из табака, обертку и фильтр, где пористый углеродный материал введен в фильтр.

В настоящем изобретении также предлагается способ обработки продуктов распада курительного материала, в котором осуществляют контакт продуктов распада с пористым углеродным материалом по настоящему изобретению.

Для лучшего понимания настоящего изобретения далее только в качестве примера описаны предпочтительные варианты его осуществления со ссылкой на фигуры, на которых показано:

на фиг.1 - график,

на фиг.2 - график,

на фиг.3 - график.

на фиг.4а - график,

на фиг.4б - график,

на фиг.4в - график,

на фиг.4г - график,

на фиг.4д - график,

на фиг.4е- график,

на фиг.4ж - график,

на фиг.4з - график,

на фиг.4и - график,

на фиг.4к - график,

на фиг.4л - график,

на фиг.5 - график,

на фиг.6 - график,

на фиг.7 - схематичное изображение курительного изделия.

на фиг.8 - схематичное изображение курительного изделия.

Со ссылкой на таблицу 1 образцы органических смол подготовлены путем смешивания 100 мас.ч. промышленно доступных фенолформальдегидных смол новолак, приведенных в таблице 1, с порообразующим материалом этиленгликолем в указанных в таблице долях, при повышенной температуре и со встряхиванием для улучшения образования прозрачного раствора, температура которого затем стабилизирована на 65-70°С. Сшивающий агент гексаметилентетрамин ("гексамин") затем добавлен в долях, указанных в таблице 1. Результирующая размешанная смесь нагрета до температуры и в течение указанного времени реакции.

Использованы промышленные сорта смол новолак J1 058F, предлагаемые компанией Hexion Specialty Chemicals Inc (бывшая компания Borden Chemical Inc), с Mw примерно 2400 и содержащие 5 мас.% гексаметилентетрамина TPR210, с Mw примерно 1030, содержащий салициловую кислоту для катализа поперечного сшивания, и J1089F, с Mw примерно 1110.

В каждом случае результирующий вязкий раствор переливается в виде потока со встряхиванием в объем, увеличенный от 2 до 4 раз, предварительно нагретого (115-120°С) минерального масла, содержащий 0,5 объем.% высыхающего масла (в продаже известно, как "датское масло"), чтобы задержать слипание. Температура результирующей эмульсии первоначально падала до 105-110°С, но при дальнейшем нагреве происходило перекрестное сшивание примерно при 115-120°С. Дальнейший нагрев в режиме примерно 0,5°С в минуту до 150°С применялся для завершения реакции. После охлаждения результирующие шарики смолы отфильтрованы из масла и промыты несколько раз горячей водой для удаления большей части этиленгликоля и небольшого количества (менее 5% от общего количества) полимера с низкой молекулярной массой. Результирующую пористую смолу в виде сферических шариков, содержащую воду, остаточное масло, остаточный порообразующий материал и фракцию с низкой молекулярной массой карбонизировали нагревом при температуре 800°С для получения сферического пористого углеродного материала. Углеродный материал затем активировали с перегретым паром или диоксидом углерода для достижения снижения массы или "выгорания", указанного в таблице 1.

| Таблица 1 | ||||

| Прим. No | Предшественник смолы | |||

| Этиленгликоль (мас.ч.) | Гексамин (мас.ч.) | Новолак (100 мас.ч.) | Условия активации | |

| 1 | 200 | 15 | J1058F | Пар при 850°С |

| 2 | 200 | 11 | “ | 34% (модификация CO2+ воздух) |

| 3 | 200 | 11 | “ | 34% (CO2) |

| 4 | 200 | 11 | “ | 38 |

| 5 | 200 | 11 | “ | 34% (CO2) |

| 6 | 300 | 11 | “ | 33% (CO2) |

| 7 | 200 | 15 | “ | 37% (CO2) |

| 8 | 400 | 11 | “ | 36% (модификация CO2+ воздух) |

| 9 | 400 | 11 | “ | 36% (CO2) |

| 10 | 600 | 11 | “ | 36% (CO2) |

| 11 | 200 | 11 | “ | 53% (CO2) |

| 12 | 400 | 11 | “ | 37% (CO2) |

| 13 | 400 | 11 | “ | 37% (модификация CO2+ воздух) |

Результирующие шарики обнаруживали высокую прочность и очень низкую интенсивность уменьшения размера по сравнению с углеродом, получаемым из скорлупы кокосов. В частности, при обработке физическими способами шарики очень мало или вообще не загрязняли руки, когда их терли, и давали очень мало пыли, когда их физически встряхивали. Шарики также имели превосходные характеристики потока, сферическая форма шариков позволяет материалу легко протекать и создавать гораздо более плоские массы, т.е. конические накопления с меньшим углом падения, чем природный уголь.

Для целей сравнения подготовлены два дальнейших примера углеродного материала (сравнительные примеры В и С) по способу, аналогичному описанному выше, с использованием компонентов и условий активации, приведенных в таблице 2. Образец имеющегося в продаже кокосового угля, марка 208С также использовали для целей сравнения (сравнительный пример А).

| Таблица 2 | ||||

| Прим. No | Предшественник смолы | |||

| Порообразующий материал | Сшивающий агент | Смола | Условия активации | |

| В | 100 мас.ч. этиленгликоль | 11 мас.ч. гексамин | 100 мас.ч. Новолак J1058F | 36% (CO2) |

| С | вода | m-аминофенол-формальдегид | 27% (CO2) | |

| А | Активировано с кокосовым углем марки 208С | - |

На фиг.1-3 показано распределение размера пор, определенное посредством ртутной порометрии для пористых углеродных материалов примеров 3 и 9 и сравнительного примера А (кокосовый уголь). На каждом графике, ордината слева указывает логарифм (log) дифференциального проникновения ртути в образец в мл/г, ордината справа указывает кумулятивное проникновение ртути в мл/г, и абсцисса указывает, по логарифмической шкале, диаметр пор в нанометрах в диапазоне 5 нм - 1×106 нм. Появление большого пика с левой стороны каждого графика вызвано проникновением ртути в зазоры между отдельными частицами внутри образца. Появление пиков ближе к правой стороне графика вызвано проникновением ртути в микро-, мезо- и макропоры.

На фиг.4а-л показано распределение размера пор для образцов материала, определенное по адсорбции азота. На этих графиках средний размер пор в ангстремах показан в логарифмической шкале по оси абсцисс в зависимости от значения, указывающего число пор конкретного размера, полученное по исследованиям адсорбции азота, которое является дифференциалом объема пор по отношению к логарифму размера пор (dV/dlogR).

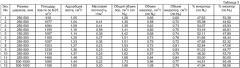

Площадь поверхности по БЭТ и пористость активированных пористых углеродных материалов, описанных в таблице 1 и 2, приведены в таблице 3, и соответствующие свойства сравнительных примеров А, В и С приведены в таблице 4. Площадь поверхности по БЭТ рассчитана по методу БЭТ в диапазоне парциального давления для азота (P/PоN2) 0,07-0,3. На графиках, показанных для адсорбции азота, приведено количество азота в миллилитрах, адсорбированного при внешних условиях на грамм образца углерода при относительном давлении азота (Р/Ро) 0,98, но стандартизованное по удельному весу жидкого азота при соответствующей температуре.

В таблице 5 приведены дополнительные детали по распределению размера пор примеров 2, 3, 4, 7, 8, 9, 12 и 13 и сравнительных примеров А и С.

| Таблица 5 | ||||

| Пример No | Распределение размера пор (адсорбция N2) (% общего объема пор к размеру пор) | |||

| >10 нм | 5-10 нм | 2-5 нм | <2 нм | |

| 2 | 34,62 | 5,38 | 7,69 | 52,31 |

| 3 | 36,30 |