Противоточный экстрактор непрерывного действия

Иллюстрации

Показать всеИзобретение относится к устройствам для проведения непрерывного противоточного процесса экстракции из твердых материалов сжиженными газами и может быть использовано в лабораторных исследованиях для определения оптимальных режимов экстракции в сжиженных газах. Сущность изобретения: противоточный экстрактор непрерывного действия содержит корпус, выполненный в виде замкнутой трубы и состоящий из верхней и нижней частей, заключенный в корпус транспортирующий механизм с приводом, состоящий из бесконечной цепи, одна ветвь которой расположена над другой и укрепленных на цепи сетчатых элементов, загрузочное и разгрузочное устройства с приводами, автоматизированную систему управления. Причем верхняя и нижняя части корпуса экстрактора соединяются между собой вертикальным и наклонным участками, а привод транспортирующего механизма содержит установленную на вертикальном участке между фланцами верхней и нижней частей корпуса экстрактора гильзу с продольными пазами. При этом на гильзе смонтирован ползун с боковыми патрубками, в которых размещены подвижные подпружиненные упоры, торцы которых, входящие в продольные пазы гильзы, выполнены со скосом. Кроме того, на концах подвижных подпружиненных упоров установлены постоянные магниты, а на фланцах боковых патрубков - магнитоуправляемые контакты. Ползун соединен со штоком пневмоцилиндра посредством кронштейна, а сетчатые элементы закреплены на цепи с одинаковым шагом и содержат сетки и кольца из антифрикционного материала, установленные между перфорированными металлическими тарелками. Технический результат: интенсификация процесса экстракции за счет повышения давления экстрагента и автоматизации работы экстрактора. 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройствам, предназначенным для проведения непрерывного противоточного процесса экстракции из твердых материалов сжиженными газами, например для извлечения пищевых, лекарственных и биологически активных веществ из растительного или другого сырья, и может быть использовано в пищевой, фармацевтической и микробиологической промышленности для получения экстрактов.

Преимущественно изобретение может быть использовано для проведения процессов субкритической экстракции твердых материалов в диоксиде углерода.

Предлагаемый экстрактор, при его изготовлении небольших размеров, также может быть использован для проведения лабораторных исследований и определения оптимальных режимов экстракции в сжиженных газах.

Известен экстрактор преимущественно для извлечения эфирных масел, содержащий корпус с механизмами загрузки и выгрузки сырья и расположенный в нем замкнутый цепной конвейер с ковшами, имеющими сетчатое дно, образованное гибкой, провисающей сеткой (см. а.с. №1069844 кл. В01D 11/02).

К недостаткам описанного выше известного экстрактора относится то, что перемешивание сырья, обновление поверхности экстрагирования и очистка перфорации поверхности ковша струями экстрагента происходит только в одной верхней точке в момент поворота ковшей, что снижает эффективность экстрагирования.

Наиболее близким устройством того же назначения к заявляемому изобретению по совокупности признаков является экстрактор, содержащий корпус с патрубками для подвода и отвода материалов и заключенный в корпус транспортирующий механизм, состоящий из бесконечной цепи, одна ветвь которой расположена над другой и укрепленных на цепи сетчатых элементов, корпус представляет собой замкнутую трубу, образованную двумя частями, верхней и нижней (см. а.с. №504541, B01D 11/02, 1976), который и выбран заявителем в качестве прототипа.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства относится то, что его конструкция не позволяет применить в качестве экстрагента сжиженные газы, в частности диоксид углерода, и интенсифицировать процесс экстрагирования за счет автоматизации процесса и повышения давления экстрагента.

Технический результат, который может быть получен при осуществлении изобретения, заключается в расширении технологических возможностей экстрактора, интенсификации процесса экстракции за счет повышения давления экстрагента и автоматизации работы экстрактора.

Указанный технический результат достигается тем, что в экстракторе, включающем корпус, выполненный в виде замкнутой трубы и состоящий из верхней и нижней частей, заключенный в корпус транспортирующий механизм с приводом, состоящий из бесконечной цепи, одна ветвь которой расположена над другой, и укрепленных на цепи сетчатых элементов, загрузочное и разгрузочное устройства с приводами, особенностью является то, что экстрактор содержит автоматизированную систему управления, верхняя и нижняя части корпуса соединяются между собой вертикальным и наклонным участками, привод транспортирующего механизма содержит установленную на вертикальном участке между фланцами верхней и нижней частей корпуса экстрактора гильзу с продольными пазами, смонтированный на ней ползун с боковыми патрубками и размещенными в них подвижными подпружиненными упорами, торцы которых, входящие в продольные пазы гильзы, выполнены со скосом, на концах подвижных подпружиненных упоров установлены постоянные магниты, а на фланцах боковых патрубков - магнитоуправляемые контакты, ползун соединен посредством кронштейна со штоком пневмоцилиндра, смонтированного на корпусе экстрактора, сетчатые элементы закреплены на цепи с одинаковым шагом и содержат сетки и кольца из антифрикционного материала, установленные между перфорированными металлическими тарелками.

Учитывая особые условия эксплуатации, ползун снабжен по торцам двухрядными уплотнениями, между которыми установлены распорные втулки с отверстиями, причем соосно с отверстиями расположены штуцеры, присоединенные гибкими трубопроводами к газгольдеру.

Кроме того, загрузочное и разгрузочное устройства установлены в верхней части корпуса экстрактора на расстоянии, кратном шагу сетчатых элементов, и каждое устройство содержит корпус с загрузочным и разгрузочным отверстиями, между которыми смонтированы штуцеры, сообщающиеся посредством трубопроводов с испарителем, плунжер снабжен рядами уплотнений и полостью между буртиками плунжера, причем по одну сторону полости расположены три ряда уплотнений, а по другую - один, плунжер соединен со штоком пневмоцилиндра с позиционером.

Работа экстрактора в автоматическом режиме обеспечивается системой управления, содержащей персональный компьютер, программируемый микроконтроллер, программное обеспечение, магнитоуправляемые контакты, блок подготовки воздуха, электропневматические преобразователи, электропневмораспределители, пневмодроссели, а в качестве приводов - пневматические цилиндры с позиционерами, снабженные датчиками положения поршня.

Снабжение экстрактора автоматизированной системой управления позволяет осуществлять загрузку сырья в экстрактор, его перемещение в экстракторе транспортирующим механизмом и выгрузку сырья из экстрактора в автоматическом режиме, обеспечивая непрерывный режим работы экстрактора и, тем самым, интенсифицировать процесс экстракции.

Соединение верхней и нижней частей корпуса вертикальным и наклонным участками позволяет выполнить нижнюю часть корпуса большей длины, чем верхняя, что увеличивает протяженность области экстрагирования.

Включение в привод транспортирующего механизма гильзы с продольными пазами, установленной на вертикальном участке между фланцами верхней и нижней частей корпуса экстрактора, на которой установлен ползун с боковыми патрубками и размещенными в них подвижными подпружиненными упорами, торцы которых, входящие в продольные пазы гильзы, выполнены со скосом, позволяют, при движении ползуна вверх, вдвигать в боковые патрубки подпружиненные подвижные упоры при переходе их скосов торцов через сетчатый элемент транспортирующего механизма. При движении ползуна вниз торцы подпружиненных подвижных упоров упираются в сетчатый элемент транспортирующего механизма и передвигают его на ход ползуна. При этом возвратно-поступательное движение ползуна преобразуется в шаговое поступательное движение транспортирующего механизма в корпусе экстрактора, в результате чего осуществляется перемещение сырья, его перемешивание при движении и обновление поверхности экстрагирования при каждом шаге транспортирующего механизма, что позволяет интенсифицировать процесс экстракции.

Установка на концах подпружиненных подвижных упоров постоянных магнитов, а на фланцах боковых патрубков магнитоуправляемых контактов, введенных в систему управления, позволяет получать сигнал о каждом шаге транспортирующего механизма и использовать его для автоматического управления приводами транспортирующего механизма, загрузочного и разгрузочного устройств при проведении загрузки сырья в экстрактор и его выгрузки и, тем самым, автоматизировать работу экстрактора в непрерывном режиме.

Соединение ползуна посредством кронштейна со штоком пневмоцилиндра, установленного на корпусе экстрактора, позволяют передать возвратно-поступательное движение ползуну от штока пневмоцилиндра.

Закрепление сетчатых элементов на цепи с одинаковым шагом совместно с установкой загрузочного и разгрузочного устройств в верхней части корпуса экстрактора на расстоянии, кратном шагу сетчатых элементов, позволяют останавливать полости между сетчатыми элементами строго под или над разгрузочными и загрузочными отверстиями разгрузочного и загрузочного устройств, что, в свою очередь, позволило автоматизировать загрузку и выгрузку сырья и, тем самым, повысило эффективность работы экстрактора.

Наличие в сетчатых элементах сеток, установленных между перфорированными металлическими тарелками, позволяет обеспечить прохождение экстрагента через сетчатые элементы и его взаимодействие с сырьем.

Наличие в сетчатых элементах колец из антифрикционного материала, установленных между перфорированными металлическими тарелками, позволяет уменьшить усилие, необходимое для перемещения транспортирующего механизма, за счет исключения взаимодействия металлических тарелок с внутренней поверхностью корпуса экстрактора и снижения коэффициента трения.

Наличие на торцах ползуна двухрядных уплотнений, а между ними распорных втулок с отверстиями и расположенных соосно с ними штуцеров, присоединенных гибкими трубопроводами к газгольдеру, позволяет осуществить сбор возможных протечек газообразного диоксида углерода через уплотнения в газгольдер и передать движение от ползуна транспортирующему механизму в область высокого давления и, тем самым, интенсифицировать процесс экстракции за счет повышения давления в экстракторе.

Конструкция загрузочного и разгрузочного устройств, содержащая корпус с загрузочным и разгрузочным отверстиями, между которыми смонтированы штуцеры, сообщающиеся посредством трубопроводов с испарителем, плунжер с рядами уплотнений и полостью между буртиками плунжера, причем по одну сторону полости расположены три ряда уплотнений, а по другую - один ряд, соединение плунжера со штоком пневмоцилиндра с позиционером позволяют обеспечить движение и остановку плунжеров загрузочного и разгрузочного устройств в заданных положениях с постоянным перекрытием рядами уплотнений загрузочного или разгрузочного отверстий, присоединенных к корпусу экстрактора с диоксидом углерода, при этом при остановке плунжера в крайних положениях осуществляется загрузка или выгрузка сырья, а при остановке плунжера в промежуточном положении - отвод в испаритель уносимого в полости между буртиками плунжера диоксида углерода при его возвращении из области высокого давления в область атмосферного давления и, тем самым, создать возможность загрузки в экстрактор с диоксидом углерода под давлением сырья и его выгрузки, возвращать в технологический процесс выносимый из области высокого давления в полости между буртиками плунжера экстрагент, а при наличии в нем экстракта выделять последний в испарителе, а в результате обеспечить непрерывный режим работы экстрактора и повышение эффективности его работы.

Включение в систему управления работой экстрактора персонального компьютера, программного обеспечения и программируемого микроконтроллера позволяют осуществить работу в автоматическом режиме в соответствии с заданными алгоритмами приводов загрузочного и разгрузочного устройств, привода транспортирующего механизма, контроль текущих параметров, защиту от возможных ошибок оператора и, при необходимости, аварийный останов экстрактора.

Включение в систему управления блока подготовки воздуха, электропневматических преобразователей, электропневмораспределителей, а в качестве приводов загрузочного и разгрузочного устройств пневматических цилиндров с позиционерами, снабженных датчиками положения поршня, позволяет осуществлять остановку плунжеров загрузочного и разгрузочного устройств и ползуна привода транспортирующего механизма в требуемых положениях с необходимой продолжительностью, что в свою очередь позволяет осуществлять автоматическую загрузку и выгрузку сырья с различной сыпучестью и, тем самым, расширить технологические возможности экстрактора.

Включение в систему управления пневмодросселей позволило регулировать скорость движения поршней в пневматических цилиндрах и обеспечить движение плунжеров загрузочного и разгрузочного устройств и транспортирующего механизма с оптимальной скоростью, обеспечивающей плавную, без рывков, работу пневматических цилиндров.

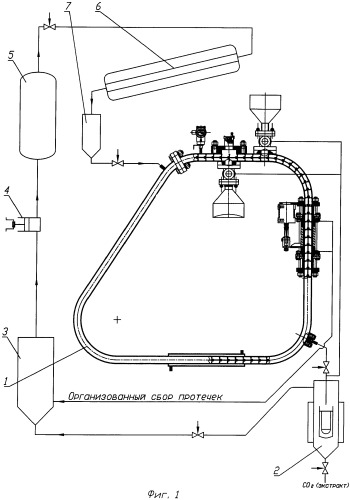

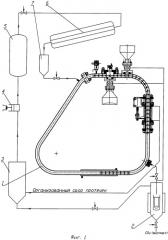

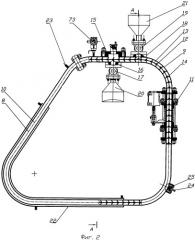

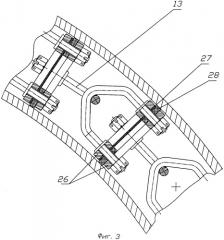

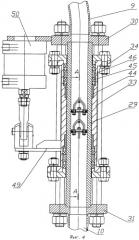

На фиг.1 изображена технологическая цепочка, обеспечивающая работу предлагаемого экстрактора; на фиг.2 - общий вид экстрактора; на фиг.3 - сетчатый элемент транспортирующего механизма; на фиг.4 - привод транспортирующего механизма в разрезе; на фиг.5 - разрез А-А на фиг.4; на фиг.6 - загрузочное устройство; на фиг.7 - структурная схема системы управления экстрактором.

Для обеспечения работы предлагаемого экстрактора 1 он включен в технологическую цепочку (см. фиг.1), содержащую испаритель 2, газгольдер 3, компрессор 4 с ресивером 5, конденсатор 6, сборник жидкого диоксида углерода 7 и запорно-регулирующую арматуру. Предлагаемый экстрактор 1 (см. фиг.2) состоит из корпуса 8, представляющего собой замкнутую трубу, образованную верхней 9 и большей протяженностью нижней 10 частями, в одном из соединений между которыми установлен привод 11 транспортирующего механизма 12. Внутри корпуса 8 расположен транспортирующий механизм 12, состоящий из бесконечной цепи 13 и укрепленных на цепи с одинаковым шагом сетчатых элементов 14. Верхняя часть 9 корпуса 8 снабжена лючком 15 для монтажа транспортирующего механизма 12, патрубком 16 для присоединения разгрузочного устройства 17 выгрузки отработанного сырья из экстрактора 1 и патрубком 18 для присоединения загрузочного устройства 19, служащего для дозированной загрузки исходного сырья. К разгрузочному устройству 17 присоединен контейнер 20, а к загрузочному устройству 19 присоединен загрузочный бункер 21.

Нижняя часть 10 корпуса 8, снабжена рубашкой охлаждения 22 и патрубками 23 ввода сжиженного диоксида углерода и вывода 24 экстракта с сеткой 25.

Сетчатые элементы 14 (см. фиг.3), установленные на звеньях бесконечной цепи 13, состоят из двух перфорированных металлических тарелок 26, между которыми установлены сетка 27 и кольцо 28, изготовленное из антифрикционного материала, например фторопласта.

Привод 11 (см. фиг.4 и 5) транспортирующего механизма 12 содержит гильзу 29, установленную между фланцами 30 и 31 верхней 9 и нижней 10 частей корпуса 8 соответственно. Гильза 29 снабжена продольными пазами 32. На гильзу 29 установлен ползун 33, содержащий корпус 34 с боковыми патрубками 35, в которых в подшипниках скольжения 36 установлены подвижные подпружиненные упоры 37 с пружинами 38, входящие своими скошенными торцами 39 в продольные пазы 32 гильзы 29 и выступающие в крайнем выдвинутом положении внутрь гильзы 29.

На концах 40 подвижных подпружиненных упоров 37 прикреплены постоянные магниты 41. Боковые патрубки 35 герметизируются фланцами 42, на которых установлены магнитоуправляемые контакты 43.

По каждому торцу в корпус 34 ползуна 33 установлены подшипники скольжения 44 и двухрядные уплотнения 45, между которыми установлены распорные втулки 46 с отверстиями 47.

Отверстия 47 распорных втулок 46 расположены соосно со штуцерами 48, соединенными гибкими трубопроводами с газгольдером 3 и служащими для сбора возможных протечек экстрагента в газообразном состоянии через двухрядные уплотнения 45.

Ползун 33 соединен посредством кронштейна 49 со штоком пневмоцилиндра 50, присоединенного к фланцу 30.

Разгрузочное и загрузочное устройства 17 и 19 (см. фиг.6) идентичны по конструкции и содержат корпус 51 с гильзой 52, изготовленной из коррозионностойкого антифрикционного материала, например высоколегированного чугуна ЧХ28Н2.

Корпус 51 имеет два отверстия 53 и 54, причем расстояние между ними кратно расстоянию между сетчатыми элементами 14. В загрузочном устройстве 19 отверстие 53 служит для загрузки сырья в загрузочное устройство 19, а отверстие 54 - для выгрузки сырья из загрузочного устройства 19 в экстрактор 1. В разгрузочном устройстве 17 отверстие 53 служит для выгрузки сырья из разгрузочного устройства 17 в контейнер 20, а отверстие 54 - для выгрузки отработанного сырья в разгрузочное устройство 17 из экстрактора 1.

В гильзу 52 устанавливается плунжер 55, на котором между буртиками 56 расположена полость 57 передачи сырья. Плунжер 55 имеет три ряда уплотнений 58, установленных по одну сторону полости 57 и один ряд уплотнения 59, установленный по другую сторону.

Между отверстиями 53 и 54 в корпусе 51 установлен штуцер 60, расположенный соосно с отверстием 61, выполненным в гильзе 52, и соединенный трубкой с испарителем 2 и служащий для отвода уносимого в полости 57 диоксида углерода при возвращении плунжера 55 из области высокого давления в корпусе 8 экстрактора в область атмосферного давления.

Корпус 51 также снабжен по торцам штуцерами 62, соединенными между собой и служащими для перетока газа при движении плунжера 55. Плунжер 55 соединен со штоком пневмоцилиндра 63 с позиционером 64.

Система управления (см. фиг.7) содержит персональный компьютер 65, программируемый микроконтроллер 66 и пневматический блок управления 67.

Пневматический блок управления 67 содержит электропневматические преобразователи 68, управляющие позиционерами 64 пневмоцилиндров 63. разгрузочного 17 и загрузочного 19 устройств, электропневмораспределитель 69, управляющий пневмоцилиндром 50 привода 11 транспортирующего механизма 12, пневмодроссели 70 и соединительные трубки 71. Пневмоцилиндры 50 и 63 снабжены датчиками положения 72 их поршней, соответственно сигнализирующими и о положении присоединенных к их штокам ползуна 33 привода 11 и плунжеров 55 разгрузочного 17 и загрузочного 19 устройств. Для контроля давления в экстракторе установлен датчик давления 73.

Все узлы системы управления выпускаются серийно промышленностью.

Предлагаемый экстрактор работает следующим образом.

В персональный компьютер 65 вводятся значения параметров при работе в режиме загрузки сырья:

- продолжительность остановок пневмоцилиндров 63 разгрузочного 17 и загрузочного 19 устройств в крайних и промежуточном положениях;

- количество загружаемых сырьем полостей между сетчатыми элементами 14.

Загрузка сырья в экстрактор 1 производится загрузочным устройством 19 автоматически как при отсутствии, так и при наличии диоксида углерода под давлением в экстракторе 1. В загрузочный бункер 21 засыпается сырье. В исходном положении плунжера 55 загрузочного устройства 19 сырье из загрузочного бункера 21 через отверстие 53 в корпусе 51 поступает в полость 57, расположенную между буртиками 56 плунжера 55. Затем пневмоцилиндром 63 с позиционером 64 плунжер 55 перемещается до совмещения полости 57 с отверстием 54, соединенным с патрубком 18 в корпусе 8 экстрактора 1, где сырье загружается в корпус 8 между сетчатыми элементами 14. При этом ряд уплотнений 59 отделяет внутреннюю полость корпуса 8, находящуюся под давлением, от отверстия 53, сообщающегося с загрузочным бункером 21. Затем плунжер 55 перемещается в промежуточное положение между отверстиями 53 и 54 корпуса 51, где вынесенный в полости 57 из корпуса 8 диоксид углерода через штуцер 60 возвращается в испаритель 2. При этом полость 57 отделяется от отверстия 53 одним рядом уплотнений 59, а от отверстия 54 - одним рядом уплотнений 58. Далее плунжер 55 перемещается в исходное положение, и после получения сигнала от датчика положения 72 пневмоцилиндра 63, системой управления производится включение в работу привода 11 транспортирующего механизма 12.

Пневмоцилиндром 50 ползун 33 с помощью кронштейна 49 перемещается в крайнее нижнее положение, передвигая своими подвижными подпружиненными упорами 37, скользящими в продольных пазах 32 гильзы 31, сетчатый элемент 14, а вместе с ним и весь транспортирующий механизм 12 на один шаг, а затем, после получения сигнала от датчика положения 72, перемещается обратно. Подвижные подпружиненные упоры 37, взаимодействуя скошенными торцами 39 со следующим сетчатым элементом 14, переходят через него, вдвигаясь в боковые патрубки 35 и сжимая пружину 38. При этом постоянные магниты 41, закрепленные на концах 40 подвижных подпружиненных упоров 37, приближаются к установленным на фланцах 42 магнитоуправляемым контактам 43, срабатывание которых сообщает системе управления о передвижении транспортирующего механизма 12 на один шаг и возможности проведения следующего цикла загрузки. Количество циклов загрузки фиксируется системой управления и по достижению загрузки всех полостей между сетчатыми элементами 14 загрузка прекращается.

В случае, если загрузка сырья проводилась без подачи диоксида углерода в экстрактор 1, из технологической цепочки эжектором (на чертеже не показан) удаляется воздух и производится ее заполнение диоксидом углерода до требуемого давления, а в рубашку охлаждения подается холодная вода, в результате чего в нижней части 10 диоксид углерода будет находиться в жидкой фазе.

В персональный компьютер 65 вводятся значения параметров при работе в режиме экстракции:

- количество полостей между сетчатыми элементами 14;

- продолжительность пауз между включениями пневмоцилиндра 50;

Система управления при работе в этом режиме осуществляет:

- периодическое, с заданной паузой, включение пневмоцилиндра 50 привода 11, обеспечивая тем самым требуемую скорость транспортирующего механизма 12 и необходимую продолжительность нахождения сырья в нижней части 10 для полного извлечения целевого компонента;

- включение в работу разгрузочного устройства 17 для выгрузки сырья из экстрактора только после того, как приводом 11 будет передвинуто заданное количество сетчатых элементов 14.

В нижней части 10 экстрактора 1 осуществляется процесс непрерывной противоточной экстракции под давлением. Сетчатыми элементами 14 транспортирующего механизма 12 сырье периодически, с заданными паузами, передвигается в направлении от загрузочного устройства 19, служащего для дозированной загрузки сырья, через область экстрагирования, расположенную в нижней части 10, до разгрузочного устройства 17 выгрузки сырья. Скорость движения штоков пневмоцилиндров 50 и 63 регулируется пневмодросселями 70 и выбирается с учетом их плавного, без рывков, передвижения и эффективного перемешивания сырья при перемещении сетчатых элементов 14. Сжиженный диоксид углерода поступает самотеком из сборника 7 в нижнюю часть 10 через патрубок 23 противотоком к движению транспортирующего механизма 12.

Выводимый из экстрактора 1 через патрубок 24 экстрагент, фильтруясь на сетке 25, поступает в испаритель 2, где сжиженный диоксид углерода переходит в газообразное состояние и передается в газгольдер 3, а экстракт выводится из технологической цепочки. Из газгольдера 3 газообразный диоксид углерода поступает в компрессор 4, где сжимается до требуемого давления, и через ресивер 5 поступает на конденсатор 6. В конденсаторе 6 газообразный диоксид углерода сжижается и сливается в сборник 7 сжиженного диоксида углерода, а далее самотеком поступает в экстрактор 1.

Выгрузка отработанного сырья производится разгрузочным устройством 17, идентичным по конструкции с загрузочным устройством 19. Из исходного положения, когда полость 57 между буртиками 56 плунжера 55 располагалась над отверстием 53, соединенным с контейнером 20, плунжер 55 пневмоцилиндром 63 с позиционером 64 перемещается в крайнее положение до совмещения полости 57 с отверстием 54, соединенным с патрубком 16 на верхней части 9 корпуса экстрактора 1. Один ряд уплотнений 59 при этом отделяет внутреннюю полость корпуса 8, находящуюся под давлением, от отверстия 53, сообщающегося с контейнером 20. Отработанное сырье из корпуса 8 экстрактора 1 ссыпается в полость 57, после чего плунжер 55 перемещается в промежуточное положение между отверстиями 54 и 53 в корпусе 51, где вынесенный в полости 57 из корпуса 8 диоксид углерода через штуцер 60 возвращается в испаритель 2. При этом полость 57 отделяется от отверстия 53 одним рядом уплотнений 59, а от отверстия 54 - одним рядом уплотнений 58. Далее плунжер 55 пневмоцилиндром 63 с позиционером 64 возвращается в исходное положение, отработанное сырье ссыпается в контейнер 20, после чего системой управления после получения сигнала от датчика положения 72 пневмоцилиндра 63, производится включение в работу привода 11 транспортирующего механизма 12, который передвигает транспортирующий механизм 12 на один шаг и цикл выгрузки повторяется. В результате обеспечивается непрерывная работа экстрактора 1 с одновременной загрузкой и выгрузкой сырья.

Система управления обеспечивает работу экстрактора в автоматическом режиме, осуществляя сбор данных от датчиков положения 72, установленных на пневмоцилиндрах 50 и 63, магнитоуправляемых контактов 43 привода 11, датчика давления 73, и управление приводами и запорно-регулирующей арматурой по заданным в программном обеспечении алгоритмам. Система управления также обеспечивает контроль текущих параметров работы экстрактора и технологической цепочки, обеспечивающей его работу, имеет защиту от возможных ошибок оператора, а при необходимости осуществляет аварийный останов.

На предприятии изготовлен и испытан опытный образец заявляемого противоточного экстрактора непрерывного действия.

1. Противоточный экстрактор непрерывного действия, содержащий корпус, выполненный в виде замкнутой трубы и состоящий из верхней и нижней частей, заключенный в корпус транспортирующий механизм с приводом, состоящий из бесконечной цепи, одна ветвь которой расположена над другой и укрепленных на цепи сетчатых элементов, загрузочное и разгрузочное устройства с приводами, отличающийся тем, что экстрактор содержит автоматизированную систему управления, верхняя и нижняя части корпуса экстрактора соединяются между собой вертикальным и наклонным участками, привод транспортирующего механизма содержит установленную на вертикальном участке между фланцами верхней и нижней частей корпуса экстрактора гильзу с продольными пазами, смонтированный на ней ползун с боковыми патрубками и размещенными в них подвижными подпружиненными упорами, торцы которых, входящие в продольные пазы гильзы, выполнены со скосом, на концах подвижных подпружиненных упоров установлены постоянные магниты, а на фланцах боковых патрубков - магнитоуправляемые контакты, ползун соединен со штоком пневмоцилиндра посредством кронштейна, сетчатые элементы закреплены на цепи с одинаковым шагом и содержат сетки и кольца из антифрикционного материала, установленные между перфорированными металлическими тарелками.

2. Экстрактор по п.1, отличающийся тем, что ползун снабжен двухрядными уплотнениями, между которыми установлены распорные втулки с отверстиями, причем соосно с отверстиями расположены штуцеры, присоединенные гибкими трубопроводами к газгольдеру.

3. Экстрактор по п.1, отличающийся тем, что загрузочное и разгрузочное устройства установлены в верхней части корпуса экстрактора на расстоянии, кратном шагу сетчатых элементов, и каждое устройство содержит корпус с загрузочным и разгрузочным отверстиями, между которыми смонтированы штуцеры, сообщающиеся посредством трубопроводов с испарителем, плунжер снабжен рядами уплотнений и полостью между буртиками плунжера, причем по одну сторону полости расположены три ряда уплотнений, а по другую - один ряд, плунжер соединен со штоком пневмоцилиндра с позиционером.

4. Экстрактор по п.1, отличающийся тем, что работу экстрактора в автоматическом режиме обеспечивает система управления, содержащая персональный компьютер, программируемый микроконтроллер, программное обеспечение, магнитоуправляемые контакты, блок подготовки воздуха, электропневматические преобразователи, электропневмораспределители, пневмодроссели, а в качестве приводов - пневматические цилиндры с позиционерами, снабженные датчиками положения поршня.