Топливный фильтр и способ изготовления топливного фильтра

Иллюстрации

Показать всеИзобретение относится к топливному фильтру и способу изготовления топливного фильтра. Топливный фильтр состоит из фильтровальной ткани 1, опорного корпуса 2, 3 из полимерного материала и расположенного на нем соединительного штуцера 4 для насоса. Опорный корпус состоит из первого элемента 2 фильтра и второго элемента 3 фильтра. Оба элемента 2, 3 фильтра имеют соответственно по окружному краю 8, 9, принимающему фильтровальную ткань 1. На обоих элементах 2, 3 фильтра соединительные элементы расположены таким образом, что при сборке обоих элементов 2, 3 фильтра отвернутые от фильтровальной ткани 1 поверхности обоих элементов 2, 3 фильтра входят в контакт друг с другом таким образом, что соединительные элементы обоих элементов 2, 3 фильтра взаимодействуют друг с другом. Технический результат: простота изготовления топливного фильтра. 2 н. и 13 з.п. ф-лы, 10 ил.

Реферат

Предметом изобретения является топливный фильтр, состоящий из фильтровальной ткани, состоящего из полимерного материала опорного корпуса и расположенного на нем соединительного штуцера для насоса, и способ изготовления топливного фильтра, при котором опорный элемент отливают под давлением на фильтровальную ткань, после чего фильтровальная ткань складывают в окончательную форму. Топливный фильтр служит для фильтрации жидкого топлива, предпочтительно в качестве фильтра предварительной очистки топливного насоса в топливном баке.

Подобный топливный фильтр известен из ЕР 0400170 A1. Сначала фильтровальную ткань вырубают по внешним размерам. Одновременно вырубают всасывающее отверстие на участке соединительного штуцера для насоса. Затем фильтровальная ткань вводится в машину для литья под давлением, и отливают опорный корпус с соединительным штуцером для насоса. После выхода из машины для литья под давлением фильтровальную ткань складывают вокруг опорного корпуса в свою окончательную форму и сваривают по краям. При этом недостаток этого топливного фильтра заключается в относительно высоких затратах изготовления фильтра со сваренными краями, лишь увеличивающими внешние размеры топливного фильтра, но не повышающими эффективность его действия. Кроме того, манипулирование с эластичной фильтровальной тканью после литья под давлением до сваривания краев в значительной степени повышает издержки в изготовлении топливного фильтра.

Поэтому задачей изобретения является создание топливного фильтра, производимого с небольшими затратами, и способа изготовления такого топливного фильтра. Первая задача решается посредством того, что опорный корпус состоит из первого элемента фильтра и второго элемента фильтра, причем оба элемента фильтра имеют по одному окружному краю, принимающему фильтровальную ткань, при этом в обоих элементах фильтра соединительные элементы расположены таким образом, что при сборке обоих элементов фильтра отвернутые от фильтровальной ткани поверхности обоих элементов фильтра входят в контакт друг с другом так, что соединительные элементы обоих элементов фильтра взаимодействуют друг с другом.

Двухэлементное выполнение опорного корпуса с первым и вторым элементами фильтра, в которых одна поверхность покрыта фильтровальной тканью с уплотнением, делает возможным изготовление топливного фильтра особенно простым способом, в то время как отвернутые от поверхности фильтровальной ткани элементы фильтра прилегают друг к другу. Фиксация обоих элементов фильтра друг к другу происходит посредством соединительных элементов. Вследствие этого в топливном фильтре согласно изобретению отпадает необходимость в сваривании обоих слоев фильтровальной ткани. Крепежная сила соединительных элементов дополнительно усиливается разбуханием полимерного материала.

При применении топливного фильтра в качестве фильтра предварительной очистки действующие на него в процессе эксплуатации усилия относительно незначительны, поэтому размеры элементов соединения могут быть относительно небольшими. В предпочтительном выполнении соединительные элементы выполнены в виде фиксирующих и вставных элементов.

Наиболее простое изготовление получается, если фиксирующие и вставные элементы являются, по меньшей мере, двумя расположенными на одном элементе фильтра фиксирующими крючками, взаимодействующими с выполненными в виде выступов местами фиксации на другом элементе фильтра.

Для фиксирующих и вставных элементов требуется совсем небольшое дополнительное конструктивное пространство, если край одного элемента фильтра в качестве фиксирующего крючка имеет радиально-окружное утолщение, взаимодействующее с действующим в качестве места фиксации радиально-окружным пазом по краю другого элемента фильтра.

В другом выполнении ослабления толщины стенки удается избежать за счет расположения паза, если местом фиксации является также радиально-окружное утолщение, причем каждое утолщение таким образом расположено по краю, что оно в собранном состоянии упирается соответственно в другое утолщение.

Согласно другому выполнению можно обойтись без имеющих поднутрения фиксирующих и вставных элементов, если соединительные элементы выполнены в элементе фильтра в виде имеющих в направлении другого элемента фильтра приформований, образующих в собранном состоянии посадку с натягом с сопряженными поверхностями на другом элементе фильтра.

Приформования по краю одного элемента фильтра можно производить с незначительными затратами, если они выполнены с окружным прохождением по краю, а сопряженной поверхностью является край другого элемента фильтра.

Уменьшения расхода материала достигают выполнением, при котором приформования расположены по краю одного элемента фильтра на некотором расстоянии друг от друга, а сопряженными поверхностями являются выполненные в крае другого элемента фильтра выемки.

Сборка обоих элементов фильтра производится наиболее просто, если приформование и/или сопряженные поверхности выполнены с уменьшением поперечного сечения в направлении соответственно другого элемента фильтра.

Вторая задача решается согласно изобретению посредством того, что первый элемент фильтра и второй элемент фильтра опорного корпуса с их соответственно окружными краями отливают на фильтровальную ткань, и того, что на элементах фильтра отливают соединительные элементы, и что в завершение оба элемента фильтра приводят отвернутыми от фильтровальной ткани поверхностями в контакт друг с другом, причем оба элемента фильтра фиксируются друг с другом соединительными элементами.

При отливании к фильтровальной ткани соответственно окружного края и образующих опорный корпус элементов фильтра фильтровальная ткань соединяется с элементами фильтра с уплотнением. Тем самым фильтровальная ткань приобретает на участке топливного фильтра свою окончательную форму. Таким образом, исключаются имеющие отрицательные стороны манипуляции с эластичной фильтровальной тканью для придания ей окончательной формы.

В предпочтительном варианте выполнения фильтровальная ткань подается в машину для литья под давлением в виде бесконечного материала, вследствие чего становится возможным автоматизированное изготовление топливных фильтров. Кроме того, способ позволяет уже за счет целенаправленного выбора фильтровальной ткани, касающегося величины петель и материала, целенаправленно приспосабливать топливный фильтр к требуемым параметрам без необходимости значительного вмешательства в процесс изготовления.

В следующем упрощении способа согласно изобретению оба элемента фильтра отливают на одной стороне фильтровальной ткани, на некотором расстоянии друг от друга, по одной оси относительно друг друга. Затем фильтровальную ткань между обоими элементами фильтра складывают на 180°, вертикально к направлению движения, так что оба элемента фильтра вводятся в контакт друг с другом. Таким образом, сборка обоих элементов фильтра в готовый топливный фильтр производится наиболее просто. Способ позволяет применять машину для литья под давлением со спаренным инструментом, имеется в виду, что во время каждой операции литья под давлением производятся два, собираемые в топливный фильтр элемента фильтра. Замена на другие инструменты машины для литья под давлением позволяет производить большое количество различных топливных фильтров. Поэтому способ наиболее подходит для гибкой настройки на различные выполнения топливных фильтров.

Повышения производительности достигают применением машины для литья под давлением со счетверенным инструментом, выполненным так, что элемент фильтра отливается в двукратном исполнении рядом друг с другом и по одной оси относительно друг друга на среднем участке полотна фильтровальной ткани. Соответственно другой элемент фильтра отливается на внешнем участке полотна фильтровальной ткани рядом с расположенным внутри элементом фильтра. При складывании внешних участков полотна фильтровальной ткани в направлении среднего участка элементы фильтра накладываются друг на друга для последующей сборки. Таким образом, на каждом участке полотна фильтровальной ткани производятся два топливных фильтра.

В другом варианте осуществления способа исключается складывание полотна фильтровальной ткани посредством подачи двух отдельных полотен фильтра в машину для литья под давлением, причем на каждом полотне фильтра отливают один элемент фильтра. После операции литья под давлением оба полотна фильтра сводят так, что оба элемента фильтра с их отвернутой от фильтровальной ткани поверхностью входят в контакт друг с другом, а готовый фильтр возникает при сборке обоих элементов фильтра.

Разъединение готовых топливных фильтров из полотна фильтровальной ткани происходит в другом выполнении после сборки обоих элементов фильтра при отделении топливного фильтра от излишка фильтровальной ткани по внешнему контуру топливного фильтра.

Отделение излишка фильтровальной ткани осуществляется посредством механического режущего инструмента, предпочтительно штампованием (вырубкой) или лазером.

Удаление фильтровальной ткани на участке соединительного штуцера для насоса может следовать при отделении топливного фильтра из полотна фильтровальной ткани. Однако также возможно отделение этого участка фильтровальной ткани из полотна фильтровальной ткани уже перед отливанием элементов фильтра, предпочтительно посредством штампования (вырубки).

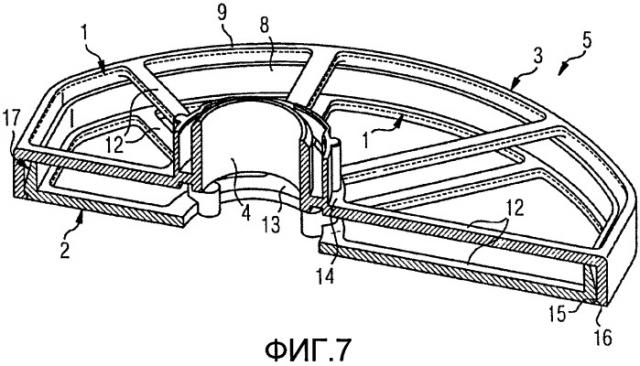

Более детальное описание изобретения приводится со ссылкой на несколько примеров выполнения. На чертежах показаны:

на фиг.1-5 - топливный фильтр согласно изобретению на различных этапах способа изготовления,

на фиг.6 - полотно фильтровальной ткани согласно фиг.2, в перспективе,

на фиг.7 - топливный фильтр в разрезе,

на фиг.8-10 - другие формы выполнения элементов соединения топливного фильтра, в увеличенном виде.

На фиг.1 показано полотно 1 фильтровальной ткани в разрезе, подаваемое в виде бесконечного материала посредством ролика в не изображенную машину для литья под давлением. Направление движения полотна фильтровальной ткани ориентировано в плоскости чертежа.

На фиг.2 изображено полотно 1 фильтровальной ткани после выхода из машины для литья под давлением. В машине для литья под давлением два элемента 2, 3 фильтра отливаются рядом друг с другом на полотне 1 фильтровальной ткани и, таким образом, вертикально к направлению его движения так, что фильтровальная ткань 1 покрывает, по существу, верхнюю поверхность соответствующих элементов 2, 3 фильтра. Одновременно на элементе 3 фильтра отливается соединительный штуцер 4 для насоса, служащий для последующего соединения с всасывающим штуцером топливного насоса. Находящиеся ниже полотна 1 фильтровальной ткани участки обоих элементов 2, 3 фильтра образуют в последующем опорный корпус 5 топливного фильтра.

Следующий этап способа представлен на фиг.3, согласно которому полотно 1 фильтровальной ткани складывается вертикально к направлению движения на 180°, так что отвернутые от фильтровальной ткани 1 поверхности 6, 7 элементов 2, 3 фильтра находятся напротив друг друга с возможностью взаимного накладывания.

На фиг.4 показан топливный фильтр 5 после сборки, причем топливный фильтр 5 еще соединен с полотном 1 фильтровальной ткани. Для прочного соединения обоих элементов 2, 3 фильтра оба элемента 2, 3 фильтра имеют элементы соединения, более детально описанные на фиг.6-10.

На последнем этапе способа происходит отделение топливного фильтра 5 от полотна 1 фильтровальной ткани, происходящее посредством вырубки в штампе. Такой разъединенный топливный фильтр 5 показан на фиг.5.

На фиг.6 показано полотно 1 фильтровальной ткани после отливания элементов 2, 3 фильтра. Направление движения полотна 1 фильтровальной ткани обозначено стрелкой. Элементы фильтра 2, 3 имеют окружной край 8, 9. Обращенная вверх поверхность элементов 2, 3 фильтра покрыта фильтровальной тканью 1. Для опоры фильтровальной ткани 1 и для повышения прочности топливного фильтра на участке фильтровальной ткани 1 на элементах 2, 3 фильтра отлиты распорки 12, охватывающие с двух сторон фильтровальную ткань.

Изображенный на фиг.7 топливный фильтр 5 состоит из двух элементов 2, 3 фильтра, образующих опорный корпус топливного фильтра 5. Для усиления топливного фильтра 5 и для опоры фильтровальной ткани 1 на обоих элементах 2, 3 фильтра отлиты распорки 12. Распорки 12 проходят от окружных краев 8, 9 элементов 2, 3 фильтра соответственно до радиально-внутреннего опорного кольца 13, 14. На элементе 3 фильтра на опорном кольце 14 отлит соединительный штуцер 4 для насоса, посредством которого топливный фильтр 5 насаживается на всасывающий штуцер топливного насоса. Для лучшего изображения элементов 2, 3 фильтра фильтровальная ткань 1 изображена на участке распорок 12 и краев 8, 9 только пунктирной линией. Топливный фильтр 5 имеет в качестве соединительных элементов фиксирующие и вставные элементы, выполненные на соответствующем крае 8, 9 элементов 2, 3 фильтра в виде радиально-окружного утолщения 15, 16. Каждое утолщение 15, 16 расположено на соответствующем крае 8, 9 таким образом, что оно упирается в соответственно другое утолщение 16, 15 в собранном состоянии элементов 2, 3 фильтра. Для лучшей сборки обоих элементов 2, 3 фильтра край 8 элемента 2 фильтра имеет уменьшающееся в направлении другого элемента 3 фильтра поперечное сечение, вследствие чего радиально внешняя окружная поверхность края 8 образует заходную скошенную кромку 17.

На фиг.8 показан в увеличенном изображении топливный фильтр 5 на участке элементов соединения. На краю 8 элемента 2 фильтра выполнен фиксирующий крючок 18, входящий в зацепление в выполненный в качестве места фиксации выступ 19. Фильтровальная ткань 1 показана опять же для наглядности пунктирной линией.

Фиксирующий крючок 18 является одним из нескольких расположенных на некотором расстоянии друг от друга по окружности элемента 2 фильтра элементов соединений, взаимодействующих с расположенными также с разделением выступами.

Элемент 2 фильтра изображенного на фиг.9 топливного фильтра имеет на внешней стороне своего края 8 радиально-окружное утолщение 20, взаимодействующее с действующим в качестве места фиксации радиально-окружным пазом 21 на внутренней стороне края 9 элемента 3 фильтра.

На фиг.10 показано радиально-окружное приформование 22, выполненное на краю 8 элемента 2 фильтра, причем приформование 22 имеет уменьшающееся в направлении элемента 3 фильтра поперечное сечение. При сборке обоих элементов 2, 3 фильтра это поперечное сечение сначала действует как заходная скошенная кромка, до попадания приформования 22 на край 9 в качестве сопряженной поверхности. При дальнейшем движении обоих элементов 2, 3 фильтра друг на друга происходит посадка с натягом, приводящая к прочному соединению обоих элементов 2, 3 фильтра.

1. Топливный фильтр, состоящий из фильтровальной ткани, опорного корпуса из полимерного материала и расположенного на нем соединительного штуцера для насоса, отличающийся тем, что опорный корпус состоит из первого элемента (2) фильтра и второго элемента (3) фильтра, причем оба элемента (2, 3) фильтра имеют по одному окружному краю (8, 9), принимающему фильтровальную ткань (1), при этом на обоих элементах (2, 3) фильтра размещены соединительные элементы (15, 16, 18-22) таким образом, что при сборке обоих элементов (2, 3) фильтра отвернутые от фильтровальной ткани (1) поверхности (6, 7) обоих элементов (2, 3) фильтра входят в контакт друг с другом так, что соединительные элементы (15, 16, 18-22) обоих элементов (2, 3) фильтра взаимодействуют друг с другом.

2. Топливный фильтр по п.1, отличающийся тем, что соединительные элементы являются фиксирующими и вставными элементами (15, 16, 18-21).

3. Топливный фильтр по п.2, отличающийся тем, что фиксирующие и вставные элементы являются, по меньшей мере, двумя расположенными на элементе (2) фильтра фиксирующими крючками (18), взаимодействующими с выполненными в виде выступов (19) на другом элементе (3) фильтра местами фиксации.

4. Топливный фильтр по п.2, отличающийся тем, что край (8) одного элемента (2) фильтра имеет в качестве фиксирующего крючка радиально-окружное утолщение (20), взаимодействующее с действующим в качестве места фиксации радиально-окружным пазом (21) по краю (9) другого элемента (3) фильтра.

5. Топливный фильтр по п.2, отличающийся тем, что край (8) одного элемента (2) фильтра имеет в качестве фиксирующего крючка радиально-окружное утолщение (15), взаимодействующее с действующим в качестве места фиксации радиально-окружным утолщением (16) по краю (9) другого элемента (3) фильтра таким образом, что в собранном состоянии утолщение (15, 16) одного элемента (2, 3) фильтра упирается в утолщение (16, 15) соответственно другого элемента (3, 2) фильтра.

6. Топливный фильтр по п.1, отличающийся тем, что соединительные элементы на одном элементе (2, 3) фильтра выполнены в виде обращенных в направлении другого элемента (3, 2) фильтра приформований, образующих в собранном состоянии с сопряженными поверхностями (9) на другом элементе (3) фильтра посадку с натягом.

7. Топливный фильтр по п.6, отличающийся тем, что приформования (22) выполнены на краю (8) одного элемента (2) фильтра с окружным прохождением, а сопряженной поверхностью является край (9) другого элемента (3) фильтра.

8. Топливный фильтр по п.6, отличающийся тем, что приформования (22) расположены на краю другого элемента (2) фильтра на расстоянии друг от друга, а сопряженные поверхности выполнены на краю (9) другого элемента (3) фильтра.

9. Топливный фильтр по любому из пп.6-8, отличающийся тем, что приформования (22) и/или сопряженные поверхности выполнены с поперечным сечением, уменьшающимся в направлении соответствующего другого элемента (2, 3) фильтра.

10. Способ изготовления топливного фильтра по п.1, при котором фильтровальную ткань вводят в инструмент машины для литья под давлением и отливают опорный корпус с соединительным штуцером для насоса, отличающийся тем, что на фильтровальной ткани отливают первый элемент фильтра и второй элемент фильтра опорного корпуса с их соответственно окружными краями, причем на элементах фильтра отливают соединительные элементы и затем оба элемента фильтра приводят в контакт друг с другом отвернутыми от фильтровальной ткани поверхностями, при этом оба элемента фильтра фиксируются друг с другом посредством соединительных элементов.

11. Способ по п.10, отличающийся тем, что фильтровальную ткань подают в машину для литья под давлением в виде бесконечного материала.

12. Способ по п.10, отличающийся тем, что оба элемента фильтра отливают на одной стороне фильтровальной ткани по одной оси на расстоянии друг от друга, после чего фильтровальную ткань между обоими элементами фильтра складывают на 180° с приведением обоих элементов фильтра в контакт друг с другом.

13. Способ по п.10, отличающийся тем, что каждый из обоих элементов фильтра отливают на отдельном полотне фильтровальной ткани, причем оба элемента фильтровальной ткани соединяют с приведением обоих элементов фильтра в контакт друг с другом их отвернутой от фильтровальной ткани поверхностью.

14. Способ по любому из пп.10-13, отличающийся тем, что топливный фильтр после сборки обоих элементов фильтра отделяют от лишней фильтровальной ткани по его внешнему контуру.

15. Способ по п.14, отличающийся тем, что отделение осуществляется посредством механического режущего инструмента или лазера.