Способ получения магнитных микросфер разных фракций из летучей золы тепловых станций

Иллюстрации

Показать всеИзобретение относится к области разделения твердых материалов комбинированными способами и может быть использовано при переработке энергетических зол с получением из них магнитных микросфер узких фракций определенного размера, с заданным составом и магнитными свойствами. Способ получения магнитных микросфер разных фракций из летучей золы тепловых станций включает первичную магнитную сепарацию золы с получением магнитного концентрата, очистку от немагнитных и слабомагнитных включений. Сухой магнитный концентрат классифицируют по размерам на ряд фракций определенного размера и подают пофракционно на вторичную магнитную сепарацию и конечный рассев каждой фракции. Изобретение позволяет стабилизировать качество немагнитной части золы, снизить количество зольных отходов и снизить экологическую нагрузку. 3 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области разделения твердых материалов комбинированными способами и может быть использовано при переработке энергетических зол с получением из них магнитных микросфер узких фракций определенного размера, с заданным составом и магнитными свойствами.

Микросферический дизайн, сочетание магнитных свойств, высокой термической устойчивости и механической прочности магнитных микросфер (ММ) делает их привлекательными в качестве современных функциональных материалов, способных заменить дорогостоящие синтетические. В частности, узкие фракции ММ являются эффективными катализаторами в процессах окислительной димеризации метана [A.G.Anshits, E.N.Voskresenskaya, E.V.Kondratenko et al. // Catalysis Today, V 42, 1998, P.197-203], окисления углеводородов [Anshits A.G., Kondratenko E.V., Fomenko E.V. // Catalysis Today 6, 2001, P.59]. Показана возможность использования MM для разложения жидких радиоактивных отходов на основе трибутилфосфата с образованием бутенов и иммобилизацией радионуклидов в составе железофосфатной керамики [Шаронова О.М., Акимочкина Г.В., Рабчевский Е.В., и др., // Материалы VII Межд. конф. «Безопасность ядерных технологий. Обращение с РАО», С.-Петербург, 2004 г., с.467-474 ]. На их основе возможно получение сорбентов [US 5595666, 1997] и биопрепаратов с магнитными свойствами [I.Šafaric, P.Mucha, J.Pechoc, et al., Biotechnology Letters 23, 2001, P. 851-855], a также композиционных материалов различного назначения [RU 2247759, 2005].

Однако в существующих способах магнитные микросферы выделяют в виде продуктов широкой дисперсности, состава и, как следствие, нестабильности свойств, поэтому получение магнитных микросфер в виде узких фракций высокой чистоты приобретает все большую значимость.

Известен способ переработки летучей золы, включающий отделение тонкой фракции (<50 мкм) путем воздушной классификации золы, рассев тяжелого остатка с выделением крупной фракции, обогащенной частицами недожога, и мелкой фракции для получения из них магнитного концентрата путем магнитной сепарации [US 37679054, 1973]. Из золы с содержанием Fе2О3 12,9% получен концентрат с выходом 9%

и содержанием Fe2О3 84%. Для тонкой фракции при необходимости тоже проводят магнитную сепарацию. Недостатком способа является переменный состав получаемых магнитных концентратов и загрязнение их несферическими частицами.

Известен способ, в котором используют 5-ти стадийную схему выделения «магнетита», включая приготовление пульпы золы, магнитную сепарацию пульпы с выделением концентрата «магнетита», размол концентрата до <50 мкм, сепарацию в более слабом поле, вакуумную фильтрацию и сушку [US 4191336, 1980]. Недостатком способа является разрушение магнитных микросфер на стадии размола.

Известен способ получения высокочистого магнетита из летучей золы по 8-ми стадийной схеме, включающей сухую магнитную сепарацию (МС) золы при 1000 Гс, затем из магнитного продукта делают пульпу и проводят 1-ю стадию мокрой магнитной сепарации при 1000 ГС, затем делают рассев, и фракцию >50 мкм подвергают размолу с отсевом фракции <50 мкм, которую объединяют с отсеянной ранее, и подвергают их повторной мокрой МС [US 4432868, 1984]. Получают продукт с содержанием >96% магнетиков и плотностью от 4,1 до 4,5, который используют в качестве тяжелой среды в процессе обогащения угля. В известном способе раздельный размол крупных фракций способствует сохранению микросфер фракции <50 мкм, отсеянной ранее, однако конечное смешивание приводит к загрязнению микросферического продукта мелкой фракции осколками от крупных микросфер.

Известен способ переработки летучей золы ТЭС путем гидродинамического разделения ее в турбулентном пульсирующем потоке на легкую и тяжелую фракции с одновременным наложением магнитного поля [RU 2129470, 1997]. Недостатком способа является получение магнитных продуктов широкого состава, что требует их дальнейшей очистки и фракционирования.

Известен способ получения магнитного концентрата из пульпы золы, измельченной до<44 мкм, в котором магнитную сепарацию пульпы проводят после ее отстаивания с выделением ценосфер и флотации с выделением углеродного продукта путем ступенчатой магнитной сепарации сначала в слабом поле (50-150 мТл), затем от 500 до 1700 мТл [RU 2296624, 2007]. Получают два «железных промпродукта» с максимальным содержанием Fе2О3 50%. Недостатками являются низкое содержание железа в конечном продукте и разрушение микросфер за счет измельчения.

Известен способ, в котором осуществляют дезинтеграцию золы, затем гравитационное разделение на крупную и мелкую фракции, при этом крупную фракцию разделяют магнитной сепарацией на магнитный и немагнитный продукты, а для мелкой фракции проводят флотацию, разделение по плотности и магнитную сепарацию, получают два магнитных продукта - в виде фракций 0,08-0,6 мм и 0,01-0,1 мм, содержащих черные микросферы, магнетит и карбиды железа [UA 82931, 2008]. Недостатками способа являются наличие несферических частиц (разрушенных микросфер и частиц карбида железа) в магнитных продуктах, потеря микросфер с мелкими фракциями и частичное разрушение микросфер крупных фракций.

Таким образом, известные способы направлены, в первую очередь, на выделение магнитных концентратов по схеме комплексной переработки летучей золы и, в существенно меньшей мере, на получение из магнитных концентратов высокочистых магнитных микросферических продуктов.

Наиболее близким к заявляемому является способ получения из летучих зол тепловых станций сферических магнитных частиц фракции 20-300 мкм с кажущей плотностью >1,8 г/см3, намагниченностью насыщения 43-70 эме/г, остаточной намагниченностью менее 5 эме/г, который осуществляется по 10-ти стадийной схеме, включающей сухую магнитную сепарацию золы и 9 стадий переработки магнитного концентрата, из которых 4 стадии сухого и 1 стадия мокрого рассева, размол, магнитная/центробежная сепарация, сухое разделение по плотности [US 4698289, 1987]. Способ принят за прототип по совпадению существенных признаков.

Недостатками способа являются потеря микросфер с размером <20 мкм, >300 мкм и за счет разрушения микросфер на стадии размола, а также загрязнение целевой фракции микросфер остатками от более крупных.

Задачей изобретения является получение из золы тепловых станций магнитных микросфер определенного размера, с заданным составом и магнитными свойствами.

Поставленная задача решается по способу, включающему первичную магнитную сепарацию золы с получением магнитного концентрата, очистку от немагнитных и слабомагнитных включений, при этом согласно изобретению, сухой магнитный концентрат классифицируют по размерам на ряд фракций определенного размера и подают пофракционно на вторичную магнитную сепарацию и конечный рассев каждой фракции. При этом концентрат классифицируют по размерам на разные фракции в интервале от 0,002 до 0,4 мм; а часть фракций магнитного концентрата перед конечным рассевом пофракционно подвергают дополнительно мокрой магнитной сепарации или гидродинамическому разделению и мокрой магнитной сепарации.

Отличительными признаками являются:

- сухой магнитный концентрат классифицируют на ряд различных фракций, что позволяет оптимизировать параметры стадий очистки от немагнитных и слабомагнитных примесей и целенаправленно получать конечные продукты с заданными характеристиками;

- подают пофракционно на вторичную магнитную сепарацию и конечный рассев, что позволяет за меньшее число стадий (3-5 стадий) эффективно получить из концентрата магнитные микросферы высокой чистоты и уменьшить загрязнение мелких фракций микросфер осколками от крупных;

- пофракционно подвергают дополнительной мокрой магнитной сепарации, что позволяет более эффективно подобрать параметры этой стадии, поскольку при близком размере частиц в одной фракции эффективность разделения материала достигается за счет различий в химическом составе, а следовательно в магнитных свойствах микросфер;

- пофракционно подвергают дополнительному гидродинамическому разделению и мокрой магнитной сепарации, что позволяет более эффективно подобрать режим стадий гидродинамического разделения узких фракций и магнитной очистки тяжелого продукта, поскольку при близком размере частиц эффективность разделения материала достигается за счет различий в химическом составе и морфологии, а следовательно, в плотности, пористости микросфер и их магнитных свойствах.

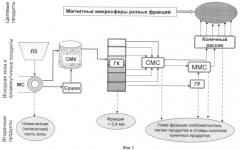

Осуществление способа иллюстрируется схемой (Фиг.1), согласно которой летучая зола на первой стадии подвергается сухой и/или мокрой магнитной сепарации (МС) с получением сухого или мокрого магнитного концентрата (СМК или ММК) при интенсивности магнитного поля менее 0,4 Тл. Затем сухой магнитный концентрат (концентрат ММК подвергается предварительной сушке) проходит гранулометрическую классификацию (ГК) с получением узких фракций заданного размера, и затем каждая фракция подвергается раздельному обогащению и очистке с помощью сухой магнитной сепарации (CMC) в магнитном поле с интенсивностью менее 0,3 Тл. При необходимости каждая фракция проходит дополнительно мокрую магнитную сепарацию (ММС) фракций в магнитных полях с интенсивностью менее 0,3 Тл. Для зол с преобладанием мелких фракций, после рассева каждую фракцию подвергают гидродинамическому разделению (ГР), затем тяжелую фракцию от ГР очищают от немагнитных и слабомагнитных примесей с помощью ММС и магнитную часть подвергают конечной стадии, обязательной для каждой фракции - «Конечный рассев» и отсевы от крупных фракций не добавляются в мелкие фракции. При этом получаются вторичные продукты - немагнитная часть золы, фракция концентрата с размером >0,4 мм, слабомагнитные продукты от CMC и ММС, легкие продукты узких фракций от ГР и отсевы узких фракций от конечной стадии рассева, которые могут быть использованы в других направлениях, в частности, в строительных технологиях (получение цементов, бетонных изделий, кирпичей и т.п.), в дорожном строительстве.

Таким образом, использование на начальных стадиях классификации по размерам позволяет: i) уменьшить загрязнение мелких фракций микросфер осколками от крупных; ii) более эффективно подобрать режим процессов магнитного и гидродинамического разделения узких фракций и iii) целенаправленно получать конечные продукты с заданными характеристиками. При этом число фракций и их размер может варьировать. Способ позволяет избежать потерь магнитных микросфер, связанных с размолом и с отсевом граничных фракций, поскольку по данному способу выделяются все виды и размеры микросфер, присутствующие в магнитном концентрате.

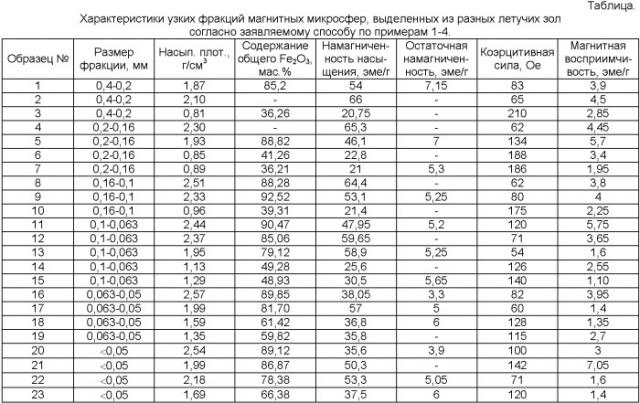

В нижеследующей таблице представлены характеристики узких фракций магнитных микросфер, полученных из разных летучих зол с применением заявляемого способа согласно примерам 1-4. Точность определения содержания элементов в химическом составе магнитных микросфер соответствует ГОСТ 5382-91.

Пример 1. Из золы Березовской ГРЭС-1 с насыпной плотностью (ρнас) около 1,2 г/см3, содержанием Fе2О3 11 мас.%, взятой в количестве 150 кг, с помощью сухой магнитной сепарации получили магнитный концентрат в количестве 15 кг с ρнас около 2,0 г/см3 и содержанием Fе2О3 83 мас.%. Затем концентрат рассеяли на 6 фракций, используя сита 0,4; 0,2; 0,16; 0,1; 0,063; 0,05 мм, и каждую фракцию подвергали сухой магнитной сепарации при интенсивности магнитного поля <0,3 Тл. Магнитные продукты каждой фракции были подвергнуты конечному рассеву на соответствующем сите. Получено 6 чистых фракций магнитных микросфер с суммарной массой 11,7 кг, характеристики ρнас, содержания Fе2О3 и магнитные свойства которых даны в таблице (образцы микросфер №1, 5, 9, 11, 16 и 20).

Пример 2. Из золы Красноярской ГРЭС-2, взятой в количестве 50 кг с содержанием Fе2О3 7 мас.%, с помощью CMC получили магнитный концентрат в количестве 1,4 кг с содержанием Fе2О3 58 мас.%. Затем магнитный концентрат рассеяли на 6 фракций, используя сита 0,4; 0,2; 0,16; 0,1; 0,063; 0,05 мм, и каждую фракцию подвергали CMC и ММС при интенсивности магнитного поля <0,3 Тл. В конце магнитные продукты каждой фракции были подвергнуты конечному рассеву на соответствующем сите. Получено 6 чистых фракций магнитных микросфер с суммарной массой 0,94 кг, для пяти фракций приведены характеристики ρнас, содержания Fе2О3 и магнитные свойства в таблице (образцы микросфер №2, 4, 8, 12 и 21).

Пример 3. Из золы ТЭЦ-2 г.Улан-Удэ, взятой в количестве 100 кг с содержанием Fе2О3 14 мас.%, с помощью CMC получили магнитный концентрат в количестве 30 кг с содержанием Fе2О3 41,6 мас.%. Затем магнитный концентрат рассеяли на 6 фракций, используя сита 0,4; 0,2; 0,16; 0,1; 0,063; 0,05 мм, из которых для выделения магнитных микросфер взяли три мелких фракции; каждую фракцию подвергли гидродинамическому разделению в вертикальной колонне, а затем из тяжелого продукта выделили магнитный продукт путем ММС при интенсивности магнитного поля <0,3 Тл. В конце магнитные продукты каждой фракции были подвергнуты конечному рассеву на соответствующем сите. При этом были получены 3 чистых фракций магнитных микросфер с суммарной массой 7,6 кг, для них приведены характеристики ρнас, содержания Fе2О3 и магнитные свойства в таблице (образцы магнитных микросфер №13, 17 и 22).

Пример 4. Из золы Омской ТЭЦ-4 от котла БКЗ-420, взятой в количестве 30 кг с содержанием Fе2О3 5,5 мас.%, с помощью ММС получили магнитный концентрат в количестве 3 кг с содержанием Fе2О3 20 мас.%. Затем его высушили и рассеяли на 6 фракций, используя сита 0,4; 0,2; 0,16; 0,1; 0,063; 0,05 мм, из которых три крупных фракции подвергали CMC и ММС при интенсивности магнитного поля <0,3 Тл. А три мелкие фракции подвергли гидродинамическому разделению в вертикальной колонне, а затем из тяжелого продукта выделили магнитный продукт путем ММС при интенсивности магнитного поля <0,3 Тл. В конце магнитные продукты каждой фракции были подвергнуты конечному рассеву на соответствующем сите. Получено 6 чистых фракций магнитных микросфер с суммарной массой 1,1 кг, для пяти из них приведены характеристики насыпной плотности, содержания Fе3О3 и магнитные свойства в таблице (образцы №3, 6, 10, 14 и 19).

Аналогично была переработана зола от котлов БКЗ-320 с содержанием Fе3О3 7,2 мас.%, для четырех из них приведены характеристики ρнас, содержания Fе3О3 и магнитные свойства в таблице (образцы №7, 15, 18 и 23).

При этом для фракций <0,05 мм максимум распределения по размеру находится при 0,034; 0,012; 0,033; 0,015 мм для образцов №20, 21, 22 и 23, соответственно.

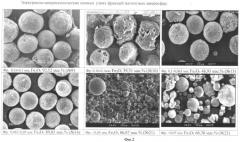

На электронно-микроскопических снимках разных фракций (для примера на фиг.2 приведены 6 фракций) видно, что материал представлен преимущественно микросферами; при этом во фракции <0,05 мм минимальный диаметр микросфер составляет около 0,002 мм (Фиг.2, e, f).

Таким образом, данный способ позволяет получать магнитные микросферы определенного размера, с заданным составом и магнитными свойствами, что позволяет сделать оптимальный выбор для разработки на основе микросфер современных функциональных материалов различного назначения. Применение данного способа позволяет также стабилизировать качество немагнитной части золы, что способствует ее использованию в производстве цемента, создании дорожных покрытий, в получении стеклокристаллических и теплоизоляционных материалов, в процессах глубокой химической переработки зол с получением глинозема и кремнезема. В совокупности все это способствует снижению количества зольных отходов, а следовательно, применение заявляемого способа позволяет снизить экологическую нагрузку в районе тепловых станций, работающих на угле.

1. Способ получения магнитных микросфер разных фракций из летучей золы тепловых станций, включающий первичную магнитную сепарацию золы с получением магнитного концентрата, очистку от немагнитных и слабомагнитных включений, отличающийся тем, что сухой магнитный концентрат классифицируют по размерам на ряд фракций определенного размера и подают пофракционно на вторичную магнитную сепарацию и конечный рассев каждой фракции.

2. Способ по п.1, отличающийся тем, что магнитный концентрат классифицируют по размерам на ряд фракций определенного размера в интервале от 0,002 до 0,4 мм.

3. Способ по п.1, отличающийся тем, что часть фракций магнитного концентрата перед конечным рассевом пофракционно подвергают дополнительной мокрой магнитной сепарации.

4. Способ по п.1, отличающийся тем, что часть фракций магнитного концентрата перед конечным рассевом пофракционно подвергают гидродинамическому разделению и мокрой магнитной сепарации.