Вибрационный классификатор

Иллюстрации

Показать всеИзобретение относится к устройствам, предназначенным для классификации сыпучих материалов, и может быть использовано в металлургической, химической, горно-обогатительной и строительной отраслях промышленности, в частности, для получения мелких товарных фракций при производстве щебня. Техническим результатом является повышение эффективности классификации сыпучего материала по фракционному составу при перемещении материала толстым слоем за счет обеспечения эффекта сегрегации. Для этого вибрационный классификатор снабжен коробом, вибровозбудителем и размещенной в коробе рабочей поверхностью. Короб установлен на упругие элементы. Рабочая поверхность составлена из пластин, расположенных в виде ступеней с зазором между пластинами в проекции на горизонтальную плоскость, и снабжена продольными направляющими планками (ребрами). Вибрационный классификатор снабжен приемными емкостями, расположенными под зазорами между пластинами. Вибровозбудитель выполнен регулируемым, с возможностью достижения параметров, обеспечивающих вибрационную сегрегацию транспортируемого по рабочей поверхности материала. При этом высота ступени, то есть расстояние h по вертикали между соседними пластинами, образующими ступень, задана из условия:

где g - ускорение свободного падения, V - задаваемая скорость движения материала по рабочей поверхности, b - задаваемая толщина слоя мелкого материала, отделяемого между пластинами, образующими ступень, а - ширина зазора между пластинами, образующими ступень, в проекции на горизонтальную плоскость. 2 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к устройствам, предназначенным для классификации сыпучих материалов, и может быть использовано в металлургической, химической, горно-обогатительной и строительной отраслях промышленности, в частности, для получения мелких товарных фракций при производстве щебня.

Известно вибрационное устройство, предназначенное для классификации сыпучего материала по размерам частиц. Это устройство представляет собой набор друг под другом расположенных сит, размер ячеек которых последовательно уменьшается от верхнего сита к нижнему. При вибрации порция материала, загруженного на верхнее сито, распределяется по ситам в соответствии с размером частиц. [П.А.Коузов. Основы анализа дисперсного состава промышленных пылей и измельченных материалов. -Ленинград: изд. "Химия", 1987, с.78-79.]

Широко используется также для этой цели вибрационный грохот, состоящий из короба, опирающегося на упругие элементы, вибровозбудителей, рабочей поверхности. В качестве рабочей поверхности используется, например, сито с выбранным для проведения классификации размером ячеек. Сыпучий материал, перемещаясь по ситу под действием вибрации к разгрузочному торцу, подвергается просеиванию - частицы с крупностью менее определенного размера проходят сквозь сито. [Справочник "Вибрации в технике". Т.4. - М.: Машиностроение, 1981, с.349-352.]

Недостатком вибрационных устройств, использующих для классификации сыпучего материала сита, является забиваемость сит, особенно интенсивная при просеивании мелкого, влажного или глинистого материала. Это делает невозможным решение важных технологических задач.

Известно устройство бесситовой классификации сыпучего материала на вибрирующей поверхности (деке), наклоненной под некоторым углом к горизонту. При вибрации деки в определенном направлении по отношению к горизонту можно обеспечить движение частиц различных размеров по разным траекториям от места подачи материала в средней части деки к различным местам ее края. [Анахин В.Д., Плисе Д.А. К теории вибросепарации. - Новосибирск: Изд-во Новосибирского университета, 1992. - с.5, 6.]

Недостатком этого устройства является то, что классификация происходит в монослое, вследствие чего это устройство обладает низкой производительностью. Другими недостатками являются чувствительность процесса к изменению влажности материала, состояния рабочей поверхности, а также необходимость подачи материала с узким диапазоном крупности. Поэтому данное устройство имеет ограниченную область применения.

Как наиболее близкая к предлагаемому решению выбрана секция грохочения, являющаяся частью вибрационного грохот-питателя [патент GB 2067099 А, опубл. 22.07.1981 г.]. Рабочая поверхность секции грохочения, описанная в патенте GB 2067099, составлена из плоских прямоугольных пластин, расположенных в виде ступеней с зазором между ними в проекции на горизонтальную плоскость. Как следует из назначения данной секции и примера, описанного в прототипе, величина зазора между пластинами меньше наименьшего размера куска перерабатываемой горной породы. При перекатывании сыпучего материала по пластинам ступенек грязь, глина отделяются от кусков горной породы и проваливаются в зазоры между пластинами, а очищенные куски горной породы транспортируются по вибрирующей поверхности на последующую переработку. Основным недостатком прототипа является то, что осуществляемая им классификация сыпучего материала эффективна только при подаче материала монослоем, а следовательно, разделение мелких материалов осуществляется с низкой производительностью. Производить классификацию толстого слоя материала (в контексте данной заявки термин "толстый слой» применяется в значении альтернативы "монослою") на устройстве, выбранном в качестве прототипа, невозможно. Кроме того, классификация в монослое сыпучего материала с частицами крупностью менее 0,3 мм затруднена из-за их уноса с рабочей поверхности потоками воздуха, создаваемыми вибрирующей поверхностью.

Задача, решаемая изобретением, - расширение арсенала средств для классификации, а именно создание устройства, предназначенного для классификации по фракционному составу сыпучего материала и отделения частиц определенной крупности, в том числе менее 0,3 мм, при перемещении материала толстым слоем (не монослоем) и обеспечении эффекта сегрегации.

Однако использование сегрегации и разделение по фракциям при вибрационном воздействии сопряжено со следующими основными проблемами:

1. Эффективная сегрегация имеет место лишь в определенном диапазоне параметров вибрации: мало интенсивная вибрация не вызывает сегрегации, а слишком интенсивная - приводит к ее подавлению начинающимися процессами перемешивания.

2. Имеет место достаточно сложная проблема отделения фракций материала из подвергнутого сегрегации слоя материала в процессе непрерывного вибротранспортирования материала.

3. Чувствительность процесса к различным отклонениям параметров воздействия от заданных, например, к отклонению направления вибрации от заданного.

4. Зависимость процесса сегрегации и разделения материала по фракциям от свойств и состава разделяемого материала при вибротранспортировании.

Поставленная задача с учетом указанных проблем решается предлагаемой конструкцией и выбором параметров устройства следующим образом.

Вибрационный классификатор имеет в своем составе короб, вибровозбудитель и размещенную в коробе рабочую поверхность. Рабочая поверхность составлена из пластин, расположенных в виде ступеней с зазором между пластинами в проекции на горизонтальную плоскость. Вибрационный классификатор снабжен приемными емкостями, расположенными под зазорами между пластинами. Вибровозбудитель выполнен регулируемым, с возможностью достижения параметров, обеспечивающих вибрационную сегрегацию транспортируемого по рабочей поверхности материала. При этом высота ступени, то есть расстояние h по вертикали между соседними пластинами, образующими ступень, задана из условия:

где g - ускорение свободного падения,

V - задаваемая скорость движения материала по рабочей поверхности,

b - задаваемая толщина слоя мелкого материала, отделяемого на данной ступени (между пластинами, образующими данную ступень),

a - ширина зазора между пластинами, образующими ступень, в проекции на горизонтальную плоскость,

причем параметр a выбран из условия:

Равенство (1) содержит параметр а, изменяемый в указанных широких пределах. Поэтому условие (1) фактически дает не единственное значение параметра h, а множество значений в некотором диапазоне при одной и той же задаваемой скорости V. В то же время несоблюдение равенства (1) может привести к ухудшению качества разделения.

Предпочтительно установление короба на упругие элементы.

Дополнительный положительный результат достигается, когда рабочая поверхность снабжена продольными направляющими планками (ребрами).

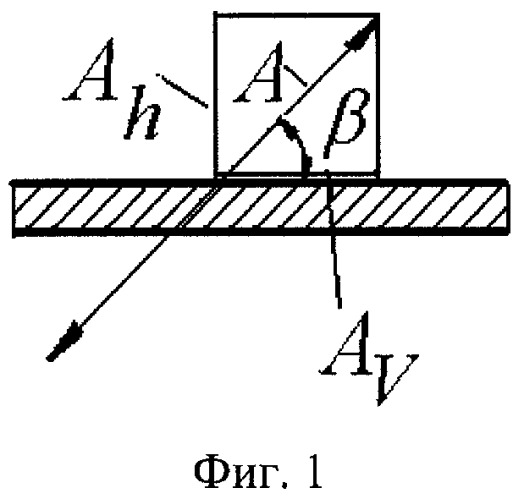

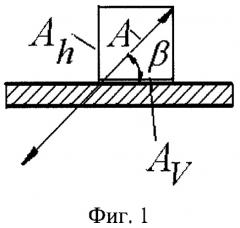

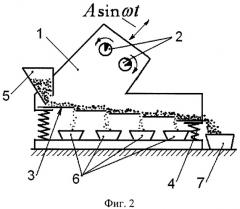

Устройство вибрационного классификатора и принцип его работы поясняется чертежами, на которых представлено: Фиг.1 - схема вибрационного воздействия на рабочую поверхность классификатора (показаны направление колебаний и амплитуда вибрации А); Фиг.2 - устройство вибрационного классификатора с предлагаемой рабочей поверхностью; Фиг.3 - схема расположения соседних пластин, образующих ступеньку.

Вибрационный классификатор имеет в своем составе короб 1 и регулируемый вибровозбудитель 2, позволяющий варьировать амплитуду, частоту и угол вибрации. Рабочая поверхность классификатора выполнена в виде пластин 3, расположенных ступенями с зазорами между ними в проекции на горизонтальную плоскость. Короб опирается на упругие элементы 4, жесткость которых выбирается такой, чтобы при работе они практически не влияли на колебания короба и не передавали существенных нагрузок на неподвижное основание. Вибрационный классификатор снабжен загрузочным устройством (питателем) 5 и приемными емкостями 6, расположенными под зазорами между соседними пластинами рабочей поверхности, образующими ступень, а также приемной емкостью 7, установленной на выходе классификатора. Рабочая поверхность снабжена продольными направляющими ребрами (не показаны).

Вибрационный классификатор работает следующим образом.

Сыпучий материал из загрузочного устройства (питателя) 5 поступает на рабочую поверхность и, перемещаясь по ней под действием вибрации, разгружается в приемные емкости 6 и 7. Параметры вибрации выбираются такими, чтобы по мере перемещения слоя сыпучего материала по рабочей поверхности происходила сегрегация - мелкие частицы материала под действием вибрации проникали между крупными частицами и концентрировались в непосредственной близости от рабочей поверхности в виде слоя некоторой толщины b. Это достигается выбором амплитуды ускорения вибрации согласно экспериментально определенному интервалу:

где g - ускорение свободного падения,

Ah=Asinβ - амплитуда поперечной составляющей вибрации,

А - амплитуда вибрации,

β - угол между рабочей поверхностью и направлением вибрации (угол вибрации),

ω - угловая частота вибрации.

Таким образом, при подходе слоя материала к зазору между соседними пластинами, образующими ступень, обеспечивается расслоение частиц по крупности по высоте слоя. Это расслоение сохраняется и по мере продольного движения материала и его "перескакивания" по ступенькам с одной пластины на другую. При сходе материала с края пластины происходит свободное падение частиц. При этом горизонтальная составляющая скорости частиц равна скорости V движения материала по рабочей поверхности. Эта скорость задается при конструировании устройства и согласно экспериментальным данным может быть определена по формуле:

где AV=Acosβ - амплитуда продольной составляющей вибрации.

Значения V задаются так, чтобы достигалась максимально возможная производительность устройства, но при этом обеспечивалась сегрегация материала. Для повышения производительности за счет увеличения значений V, согласно формуле (4), необходимо увеличивать значения параметров А и ω, однако возможность их увеличения ограничена условием существования сегрегации (3). Кроме того, необходимо, чтобы при подходе материала к щелевому отверстию сегрегация успела произойти. При высоких значениях скорости V к моменту разгрузки материала через щель процесс сегрегации не будет завершен и эффективной классификации не будет. Для завершения сегрегации в этом случае потребуется неоправданно увеличивать длину рабочей поверхности.

Как видно из Фиг.1, обеспечить определенное соотношение между величинами Ah и AV можно за счет выбора угла вибрации β.

Авторами установлено, что одним из параметров, определяющих отсев частиц в зазор между ступенями после сегрегации, является расстояние h по вертикали между соседними пластинами. Это расстояние задается согласно формуле (1)

.

Установлено, что при соблюдении этого условия подлежащие отсеву мелкие частицы проваливаются в зазор между пластинами и поступают в приемную емкость 6; более крупные частицы и оставшиеся в верхних слоях мелкие частицы падают на следующую, более низкую пластину (ступень). На следующей ступени процесс повторяется, более крупные частицы продолжают движение к разгрузочному торцу классификатора - к приемной емкости 7 для крупного продукта.

Как показали исследования, выбор продольного расстояния a между соседними пластинами в пределах a=(1÷5)b и расстояния между ними по вертикали h согласно соотношению (1), дает возможность управлять содержанием мелких частиц в получаемых продуктах и, тем самым, наиболее эффективно решить поставленную техническую задачу.

С целью снижения чувствительности процесса сегрегации к различным отклонениям параметров от заданных, рабочая поверхность (т.е. каждая пластина) снабжена продольными направляющими ребрами (планками), расположенными один от другого на расстоянии С, которое выбирается из условия:

где d - размер наиболее крупной частицы в разделяемой смеси, а высота ребра - несколько больше толщины слоя материала.

Пример реализации предлагаемого технического решения на практике

При проведении одной из серий испытаний рассматриваемого устройства классифицируемым материалом являлась мелкая фракция щебня крупностью менее 5.0 мм (так называемый "отсев").

При производстве щебня на дробильно-сортировочных установках отсев достигает от 20 до 50% всей массы перерабатываемого сырья. Отсев всегда содержит значительную долю мелкодисперсных частиц крупностью менее 0.16 мм, что делает его непригодным для производства бетонных изделий. По этой причине, в отличие от других стандартных фракций щебня (5-20 и 20-40 мм), значительное количество отсевов не находит спроса и идет в отходы.

При проведении испытаний заявляемого классификатора использовался отсев, в котором содержание класса крупности менее 0.16 мм составляло 33.2%. Для получения товарного продукта требовалось понизить содержание этого класса до уровня менее 12% за счет отсеивания мелких частиц.

Испытания классификатора с различным числом ступеней показали, что в данном случае достаточно использовать рабочую поверхность, имеющую всего один зазор между пластинами (одну ступеньку). Как показали предварительные опыты, целесообразная толщина отделяемого слоя мелкого материала составляет b=0.5·10-3 м. В соответствии с этим ширина щели а варьировалась в диапазоне a=(0.5÷2.5)·10 -3м. Параметры вибрации - угол β, амплитуда Å и частота ω выбирались так, чтобы обеспечить задаваемые значения средней скорости движения сыпучего материала по рабочей поверхности V (0.015, 0.018 и 0.024 м/с) и выполнение условия сегрегации (3). Например, при V=0.018 м/с было принято β=75°, А=0.9-10-3 м, ω=113 с-1, что отвечало значению амплитуды поперечной составляющей ускорения вибрации Aω2sinβ=1.13 g, удовлетворяющему условию сегрегации (3).

Проведенные эксперименты по проверке эффективности работы классификатора подтвердили наличие сегрегации на этих режимах.

Проверка эффективности работы устройства осуществлялась в широком диапазоне изменения расстояния h по вертикали между соседними пластинами, выбор которого определялся условием (1).

В процессе экспериментов основным контролируемым параметром, определяющим кондиционность получаемого продукта, являлось содержание α-0.16, (%) мелких частиц (крупностью менее 0.16 мм) в крупном продукте, разгружаемом в емкость 7, равное отношению массы этой фракции в крупном продукте к массе крупного продукта. Содержание α-0.16 характеризует засоренность крупного продукта "вредными" мелкими зернами.

Другими контролируемыми параметрами, характеризующими эффективность разделения, являлись:

- выход крупного продукта γ (%), равный отношению массы крупного продукта к массе исходного материала,

- и извлечение ε+0.16, (%) крупной фракции (более 0.16 мм) в крупный продукт, равное отношению массы фракции более 0.16 мм в крупном продукте к массе этой фракции в исходном материале.

Выход γ характеризует количество получаемого готового продукта, а извлечение

ε+0.16 - долю частиц крупнее 0.16 мм ("ценных" частиц), которые удается извлечь при классификации.

В таблице приведены результаты испытаний классификатора при различных значениях V и a, и приведены показатели, характеризующие эффективность разделения.

| V, м/с | a, 10-3 м | h, 10-3 м | α-0.16, % | γ, % | ε+0.16, % |

| 0015 | 0.5 | 4.9 | 11.6 | 70.4 | 93.1 |

| 0.8 | 13.5 | 9.9 | 67.6 | 91.2 | |

| 1.2 | 30.9 | 11.2 | 66.2 | 88.0 | |

| 0018 | 0.5 | 3.3 | 12.0 | 57.8 | 76.1 |

| 0.8 | 9.2 | 11.0 | 60.2 | 80.2 | |

| 1.2 | 21.3 | 11.8 | 59.1 | 78.0 | |

| 0024 | 0.5 | 1.6 | 14.7 | 63.5 | 81.1 |

| 0.8 | 4.9 | 11.3 | 59.3 | 78.7 | |

| 1.2 | 11.8 | 13.2 | 62.3 | 81.0 |

Из таблицы видно, что при различных значениях скорости V и выборе различных значений ширины щели a удается за счет соответствующего выбора высоты ступени h получить крупный продукт заданного качества с содержанием в нем мелкой (засоряющей) фракции α-0.16 менее 12%. При этом достигаются высокие значения выхода крупного продукта γ (59-70%) и извлечения крупной фракции в крупный продукт ε+0.16 (76-93%). Продукт с такими характеристиками пригоден для использования при производстве бетона (в качестве заменителя песка).

Отметим, что размер щели по ширине, например a=0.8 мм, в 5 раз больше максимального размера отсеиваемых частиц, а размер по высоте еще в несколько раз больше. Благодаря этому забивка разгрузочных щелевых отверстий исключена.

В противоположность этому у прототипа ширина щелевых отверстий близка к размеру отсеиваемых частиц. Данное различие становится существенным при классификации мелких и влажных материалов; оно исключает возможность использования прототипа и других грохотов для разделения по крупности менее 1-2 мм.

В отличие от прототипа предлагаемый классификатор за счет выбора геометрических параметров его элементов реализует иной (сегрегационный) принцип разделения. Благодаря этому предлагаемый классификатор позволяет (как в рассмотренном примере) решать технологические задачи тонкой классификации, выходящие за рамки возможностей, как прототипа, так и обычных грохотов.

Управление процессом классификации (гранулометрическим составом ценного продукта) может быть обеспечено использованием нескольких последовательно расположенных ступеней с варьированием при необходимости ширины зазора между соседними пластинами в продольном направлении и расстояния между пластинами по вертикали.

В общем случае число получаемых продуктов на единицу больше числа зазоров. В зависимости от технологической задачи, решаемой классификатором, некоторые из этих продуктов могут объединяться. "Ценным" может являться один, несколько или все получаемые продукты.

Высокая производительность классификатора связана с разделением в достаточно "толстом" слое материала (по сравнению с монослоем). Пониженная по сравнению с грохотами интенсивность вибрации обеспечивает экономию энергозатрат.

Таким образом, предлагаемое техническое решение позволяет с высокой производительностью и эффективностью классифицировать сыпучий материал по крупности, например, при переработке техногенного сырья, без использования дорогостоящих, быстро изнашивающихся и забивающихся сит, то есть более простым, дешевым и надежным методом.

Следует отметить, что предлагаемое устройство может найти применение при классификации более широкого класса сыпучих материалов с особыми свойствами, для которых разделение с помощью сит затруднено или вообще невозможно. В частности, классификатор можно использовать для сортировки влажного гранитного щебня с размерами частиц в диапазоне 1-10 мм и при разделении мелких сухих порошков по крупности менее 0.2 мм. Устройство может использоваться для разделения частиц не только по крупности, но и по плотности при переработке многокомпонентных материалов.

Наличие ребер, как показывает эксперимент, делает процесс сегрегации более упорядоченным и менее чувствительным к различного рода неточностям изготовления устройства и отклонениям параметров вибрации от заданных.

1. Вибрационный классификатор, имеющий в своем составе короб, вибровозбудитель и рабочую поверхность, составленную из пластин, расположенных в виде ступеней с зазором между ними в проекции на горизонтальную плоскость, отличающийся тем, что снабжен приемными емкостями, расположенными под зазорами между ступенями, вибровозбудитель выполнен регулируемым, с возможностью достижения параметров, обеспечивающих вибрационную сегрегацию транспортируемого по рабочей поверхности материала, при этом расстояние h между соседними ступенями по вертикали задано из условия: где g - ускорение свободного падения;V - задаваемая скорость движения материала по рабочей поверхности;а - ширина зазора между ступенями в проекции на горизонтальную плоскость;b - высота отделяемого между соседними ступенями слоя материала, а упомянутый параметр «а» выбран из условия:а=(1÷5)b.

2. Вибрационный классификатор по п.1, отличающийся тем, что рабочая поверхность снабжена продольными направляющими ребрами.

3. Вибрационный классификатор по п.1 или 2, отличающийся тем, что короб установлен на упругие элементы.