Способ комбинированной обработки шлифованием и упрочнением водоледяным инструментом

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения и может быть использовано для механической комбинированной обработки материалов связанным абразивом. Способ включает сообщение заготовке продольной подачи и подачи на глубину на проход, а шлифовальному кругу - вращения и поперечной подачи. Упрочнение осуществляют суспензионной водоледяной струей, которую образуют в закрепленном на кожухе шлифовального круга и совершающем одновременно с ним поперечную подачу водоледяном инструменте. Последний выполнен в виде корпуса с камерой смешения, внутри которой на ее продольной оси расположена водяная струеформирующая насадка, питаемая посредством штуцера и трубопровода жидкостью высокого давления. В упомянутую насадку посредством штуцера и трубопровода подают жидкий азот, увлекаемый водяной струей высокого давления с образованием ледяных частиц для окончательного формирования суспензионной водоледяной струи. Повышаются производительность обработки, качество изделий и надежность инструмента путем использования обработки шлифованием в комбинации с водоледяным упрочнением, снижаются трудоемкость процесса и себестоимость изготовления. 4 ил.

Реферат

Изобретение относится к технологии машиностроения, к механической комбинированной обработке материалов связанным абразивом, к шлифованию и поверхностным пластическим деформированием (ППД) к упрочнению водоледяным инструментом.

Известены способ и устройство для струйно-абразивной обработки круглых и плоских поверхностей деталей машин, которые закрепляются на подвижном суппорте суперфинишного станка мод. ВС-22, при этом упрочняющий инструмент, струйный пистолет, присоединен посредством тяги к неподвижной головке станка и служит в качестве ускорителя абразивных частиц [1]. В корпусе струйного пистолета размещены круглое воздушное сопло и коническое выходное сопло, причем абразивная суспензия поступает по отдельному каналу в камеру и разгоняется в коническом выходном сопле потоком сжатого воздуха, поступающего в круглое воздушное сопло под давлением 0,4…0,5 МПа.

Известный способ и устройство имеют существенные недостатки: это невысокое качество изделий и невысокая стойкость обработанных поверхностей, низкая производительность и высокая величина получаемой шероховатости поверхности.

Задача изобретения - расширение технологических возможностей отделочно-упрочняющей обработки поверхностей деталей машин, повышение качества изделий и надежности инструмента путем использования обработки шлифованием в комбинации с ППД с водоледяным упрочнением, а также снижение трудоемкости процесса благодаря одновременности обработки, снижение себестоимости изготовления, не требующее дорогого специального технологического оборудования, повышение производительности обработки, стойкости и снижение величины шероховатости обработанных поверхностей.

Поставленная задача решается предлагаемым способом комбинированной обработки плоских поверхностей шлифованием и упрочнением, включающий сообщение заготовке продольной подачи и подачи на глубину на проход, а шлифовальному кругу - вращения и поперечной подачи, при этом упрочнение осуществляют суспензионной водоледяной струей, которую образуют в закрепленном на кожухе шлифовального круга и совершающем одновременно с ним поперечную подачу водоледяном инструменте, выполненном в виде корпуса с камерой смешения, внутри которой на ее продольной оси расположена водяная струеформирующая насадка, питаемая посредством штуцера и трубопровода жидкостью высокого давления, и в которую посредством штуцера и трубопровода подают жидкий азот, увлекаемый водяной струей высокого давления с образованием ледяных частиц для окончательного формирования суспензионной водоледяной струи.

Особенности предлагаемого способа и конструкции устройства, реализующего его, поясняются чертежами.

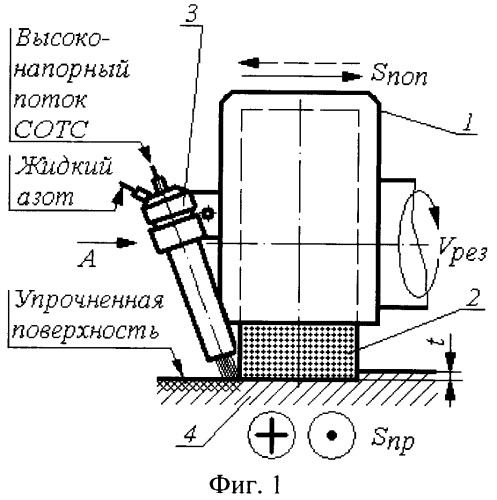

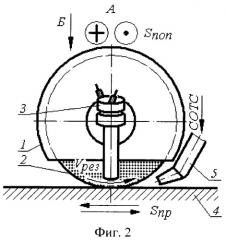

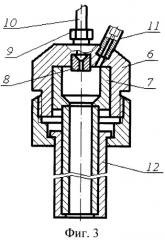

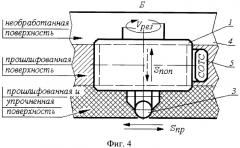

На фиг.1 показана схема обработки предлагаемым способом, вид сбоку; на фиг.2 - вид по А на фиг.1, вид с торца шлифовального круга; на фиг.3 - водоледяной инструмент, продольный разрез; на фиг.4 - вид сверху по стрелке Б на фиг.2.

Предлагаемый способ и реализующее его устройство предназначены для комбинированной обработки плоских поверхностей шлифованием с одновременным упрочнением водоледяным инструментом на плоскошлифовальных станках, при этом на кожух 1, ограждающий шлифовальный круг 2, крепится водоледяной инструмент 3. Шлифовальному кругу 2 сообщают вращательное движение резание Vрез и поперечную подачу Sпоп, а столу станка, где закреплена плоская заготовка 4, сообщают продольную подачу Sпр и подачу на глубину на проход, как при традиционном плоском шлифовании. Для исключения прижогов и микротрещин в шлифуемой поверхности применяют смазочно-охлаждающее технологическое средство (СОТС), подаваемое через сопло 5 в зону шлифования.

Упрочняющий водоледяной инструмент 3 содержит корпус 6, в котором расположена камера смешения 7. Внутри камеры смешения 7 на ее продольной оси в корпусе располагается водяная струеформирующая насадка 8, питаемая СОТС или жидкостью высокого давления (до 400 МПа). Жидкость высокого давления подается к струеформирующей насадки 8 через штуцер 9 и трубопровод 10. Источник жидкости высокого давления представляет собой агрегат, состоящий из приводной насосной станции, повысителя давления мультипликаторного типа и системы подачи жидкости (не показаны).

Кроме того, в камеру смешения 7 через трубопровод 11 подается жидкий азот. Установка подачи жидкого азота (не показана) состоит из сосуда Дюара, в котором находится запас жидкого азота, системы дозирования жидкого азота дроссельного типа и соединительных трубопроводов, обеспечивающих подачу жидкого азота к водоледяному инструменту.

Истекая в камеру смешения 7 из струеформирующей насадки 8, жидкость высокого давления увлекает за собой частицы жидкого азота и попадает в выходной патрубок 12, где и происходит образование ледяных частиц и окончательно формируется суспензионная водоледяная струя. Все элементы водоледяного инструмента, подверженные существенным динамическим и термическим нагрузкам (струеформирующая насадка, камера смешения, выходной патрубок), изготовлены из твердого сплава, а также имеют возможность быстрой замены.

Предлагаемый способ позволяет вести комбинированную одновременную алмазно-абразивную и отделочно-упрочняющую обработку плоских поверхностей при максимальных режимах в начале шлифованием, затем обработкой отделочным упрочнением. Основное технологическое преимущество предлагаемой комбинированной обработки состоит в том, что при шлифовании образуются следы резания - направленные риски, при последующем упрочнении водоледяным инструментом формируется специфический микрорельеф; уменьшаются микронеровности, выглаживаются риски и упрочняется поверхностный слой.

Обработка показала, что параметр шероховатости обработанных поверхностей уменьшился до значения Ra=0,32…0,63 мкм при исходном - Ra=3,2…6,3 мкм, производительность повысилась более чем в три раз по сравнению с традиционным шлифованием и последующем упрочнением - обкатыванием на двух разных станках.

Исследования напряженного состояния упрочненного поверхностного слоя показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,15…1,35 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностно-пластического деформирования.

Достигаемая в процессе обработки предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 4 раза. Глубина упрочненного слоя достигает 0,5…1,5 мм, что значительно (в 1,5…2 раза) больше, чем при традиционном упрочнении. Наибольшая степень упрочнения составляет 15…25%. В результате обработки предлагаемым способом и разработанным устройством по сравнению с традиционным накатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,5…2,2 раза, а глубина слоя, упрочненного на 10% и более - в 1,3…1,6 раза.

Пример. Для оценки параметров качества поверхностного слоя, шлифованного и упрочненного предлагаемым способом, проведены экспериментальные исследования обработки «планок» с использованием комбинированного отделочно-упрочняющего инструмента. Заготовку «планку», установленную на магнитном столе станка, шлифовали и упрочняли на плоскошлифовальном станке мод. 3П722. Разработанное и изготовленное устройство имело отделочно-упрочняющую часть в виде водоледяного инструмента, установленного на кожухе шлифовального круга. Заготовки изготовлены из стали 40Х ГОСТ 1050-74, припуск на сторону - t=0,35 мм. Обрабатывали «планку» в размер по высоте 32,7±0,1; исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,63; шлифовальный круг - ПП 14А25ПСМ2 7К1А 35 м/с; диаметр круга 450 мм, ширина круга 80 мм. Обрабатывали заготовки на следующих режимах: скорость вращения круга Vрез=35 м/с (1500 мин-1); скорость продольного перемещения Sпр=16 м/мин, поперечная подача круга Sпоп=15 мм/ход стола; подача на глубину на проход - 0,015 мм смазывающе-охлаждающей технологической смесью, подаваемой в зону шлифования, служил сульфофрезол (5%-ная эмульсия).

Для проведения экспериментальных исследований по изучению влияния основных действующих факторов на показатели процесса водоледяного упрочнения была разработана специальная установка, состоящая из трех основных частей: источника жидкости (воды) высокого давления, водоледяного инструмента, установки подачи жидкого азота.

Источник жидкости (воды) высокого давления представляет собой агрегат, состоящий из масляной приводной насосной станции, повысителя давления мультипликаторного типа и системы подачи жидкости (воды) (не показан).

Масляная приводная насосная станция предназначена для питания потребителя - повысителя давления гидравлической энергией масляного потока и представляет собой смонтированные на общей раме асинхронный электродвигатель, приводящий во вращение аксиально-поршневой насос переменной подачи, маслобак, элементы гидроуправления и автоматики, объединенные между собой при помощи гидромагистралей. Конструкция приводной насосной станции обеспечивает подачу потока рабочей жидкости - гидравлического масла с давлением до 32 МПа и расходом до 90 л/мин. Повыситель давления представляет собой двусторонний гидроцилиндр, обеспечивающий преобразование низкого давления масла на входе в высокое давление жидкости (воды) на выходе. Коэффициент мультипликации используемого повысителя давления составляет 7 единиц. Реверсирование давления составляет 7 единиц. Реверсирование движения поршня-штока осуществляется при помощи гидроуправления.

Нагнетание высоконапорной жидкости (воды) осуществляется попеременно правой и левой полостями через напорные клапаны в общий трубопровод высокого давления. От повысителя давления высоконапорная жидкость (вода) поступает в аккумулятор высокого давления, предназначенный для сглаживания пульсации давления, и далее в водоледяной инструмент. Для питания повысителя давления жидкостью (водой) низкого давления, заполняющей полости повысителя через всасывающие клапаны, используется специальная насосная установка низкого давления или водопроводная сеть.

Основные технические характеристики стендовой установки:

- давление высоконапорной жидкости (воды) - до 400 МПа;

- диаметр струеформирующей насадки - 0,0020; 0,0025; 0,0030 м;

- суммарная мощность электродвигателей стендовой установки - 40 кВт;

- соотношение диаметра выходного патрубка и струеформирующей насадки - 5;

масса стендовой установки (без учета рабочих жидкостей) - 480 кг.

Установка подачи жидкого азота (не показана) состоит из сосуда Дюара, в котором находится запас жидкого азота, системы дозирования жидкого азота дроссельного типа и соединительных трубопроводов, обеспечивающих подачу жидкого азота к водоледяному инструменту. Все элементы установки подачи жидкого азота имеют термоизолирующее покрытие для уменьшения интенсивности теплообмена с окружающей средой и предотвращения обледенения трубопроводов и других элементов установки.

Для изучения влияния геометрических параметров камеры смешивания на показатели насыщения струи ледяными частицами предусмотрена возможность изменения внутреннего ее диаметра и длины камеры смешения посредством закладных втулок 7 (см. фиг.3).

Требуемая шероховатость и точность плоской поверхности была достигнута за Тм=1,75 мин (против Тм баз=6,5 мин по базовому варианту при традиционной обработке шлифованием с последующим обкатыванием, т.е. на двух станках на Орловском сталепрокатном заводе ОСПАЗ). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68 и на профилометре мод. 283 тип АН ГОСТ 19300-86. В обработанной партии (равной 100 штук) бракованных деталей не обнаружено. Отклонение обработанной поверхности от плоскости составило не более 0,02 мм, что допустимо ТУ.

Предлагаемые способ и устройство расширяют технологические возможности отделочно-упрочняющей обработки поверхностей деталей машин, повышают качество изделий и надежность инструмента путем использования обработки шлифованием в комбинации с водоледяным упрочнением, снижают трудоемкость процесса благодаря одновременности обработки, снижают себестоимости изготовления, повышают производительность обработки, стойкость и снижают величину шероховатости обработанных поверхностей.

Источники информации, принятые во внимание

1. Наерман М.С., Ивочкин П.М. Струйно-абразивная обработка резьбонакатного инструмента. - Станки и инструмент. 1981. № 5, с.18-20 - прототип.

Способ комбинированной обработки плоских поверхностей шлифованием и упрочнением, включающий сообщение заготовке продольной подачи и подачи на глубину на проход, а шлифовальному кругу - вращения и поперечной подачи, отличающийся тем, что упрочнение осуществляют суспензионной водоледяной струей, которую образуют в закрепленном на кожухе шлифовального круга и совершающем одновременно с ним поперечную подачу водоледяном инструменте, выполненном в виде корпуса с камерой смешения, внутри которой на ее продольной оси расположена водяная струеформирующая насадка, питаемая посредством штуцера и трубопровода жидкостью высокого давления, и в которую посредством штуцера и трубопровода подают жидкий азот, увлекаемый водяной струей высокого давления с образованием ледяных частиц для окончательного формирования суспензионной водоледяной струи.