Устройство для ультразвуковой обработки деталей

Иллюстрации

Показать всеИспользование: для ультразвуковой обработки деталей. Сущность: заключается в том, что устройство для ультразвуковой обработки деталей содержит сонотрод (1), который с входной стороны соединен с приводом (5), содержащим по меньшей мере два возбуждаемых ультразвуковым генератором ультразвуковых колебательных блока, спереди снабжен с выходной стороны узкой и длинной обрабатывающей поверхностью (12), а сбоку - по меньшей мере одной прорезью (10), расположенной приблизительно между двумя ультразвуковыми колебательными блоками, при этом сонотрод (1) от своей обрабатывающей поверхности (12) назад в направлении (Y) своей высоты (Н), оставляя свободными выемки (6) для размещения соответствующего привода (5), выполнен за одно целое до своей задней плоской поверхности (13), которая на входной стороне сонотрода (1), противоположной обрабатывающей поверхности (12) с выходной стороны, приблизительно параллельна обрабатывающей поверхности (12), имеет почти такую же длину, однако шире нее, при этом внешняя поверхность сонотрода (1) закрыта, за исключением по меньшей мере одной прорези (10) и выполненных в задней плоской поверхности (13) отверстий (14) для доступа к выемкам (6) для приводов (5), причем общая высота сонотрода меньше или равна λ/2, где λ - длина колеблющейся в направлении Y волны. Технический результат: обеспечение возможности создания устройства, посредством которого достигается равномерная обработка поверхности объекта. 16 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройству для ультразвуковой обработки деталей, содержащему сонотрод, причем сонотрод с входной стороны соединен с приводом, содержащим по меньшей мере два возбуждаемых ультразвуковым генератором ультразвуковых колебательных блока, спереди снабжен с выходной стороны узкой и длинной обрабатывающей поверхностью, а сбоку - по меньшей мере одной прорезью, расположенной приблизительно между двумя ультразвуковыми колебательными блоками. Под сонотродом следует понимать тело без ультразвуковых колебательных блоков, однако с выемками для них и с прорезью. С входной стороны сонотрода, т.е. вверху или внизу в зависимости от расположения сонотрода, это тело закрыто задней плоской поверхностью такой же или немного меньшей длины, чем длина обрабатывающей поверхности.

Существуют различные области ультразвуковой обработки, в которых применимо настоящее изобретение, в частности сварка, клепка и глухая прошивка. Именно при сварке или приваривании полимерных материалов были предприняты различные попытки выполнения сонотродов с максимально длинными и узкими ультразвуковыми обрабатывающими или сварочными поверхностями.

Из DE 4439470 С1 известно устройство описанного выше рода, в котором сонотрод приводится в действие двумя ультразвуковыми колебательными блоками, с которыми он соединен. Оба блока возбуждаются ультразвуковым генератором. Длина упомянутой обрабатывающей поверхности измеряется в первом направлении, называемом направлением X, т.е. в направлении длины тела сонотрода. В случае сонотрода с двумя ультразвуковыми колебательными блоками эта длина составляет приблизительно двукратную величину той длины обрабатывающей поверхности, которая для равномерной обработки, например сварки, может быть приведена в колебания с достаточной амплитудой обоими ультразвуковыми колебательными блоками. Если назвать длину обрабатывающей поверхности в случае одного ультразвукового колебательного блока "эффективной длиной обработки", то она в случае известного сонотрода с двумя ультразвуковыми колебательными блоками равна двукратной величине "эффективной длины обработки". Известный сонотрод не имеет выемок для ультразвуковых колебательных блоков. Напротив, они в известном случае надеты сзади на заднюю плоскую поверхность. Из-за этого в направлении Y, т.е. перпендикулярно длине сонотрода, возникает значительная высота, которая часто превышает имеющееся в распоряжении конструктивное пространство.

Во многих случаях применения деталь располагается между сонотродом и ответным инструментом, причем сварка происходит за счет того, что сонотрод приводится в колебания и при прижатии к детали передает сварочную энергию. Нередко приходится выполнять более длинные сварные швы, которые не всегда получаются удовлетворительными. В средней части сварочной поверхности известные сонотроды создают до сих пор перевары и прожоги, тогда как в краевой зоне, на концах сварочной поверхности, большие сонотроды не могут быть возбуждены, так что там сварной шов непроварен. Поэтому были предприняты усовершенствования, чтобы можно было сваривать также большие детали. Вместо расположения в ряд способных сами по себе колебаться сонотродов с соответствующими приводами сонотрод был снабжен более длинной сварочной поверхностью, и за счет соединения с двумя или более ультразвуковыми колебательными блоками были достигнуты довольно хорошие результаты сварки. За счет подключения двух ультразвуковых колебательных блоков к ультразвуковому генератору удалось заставить их колебаться с одинаковой частотой, а сонотрод - возбуждать равномерно.

В то время как известное устройство в многочисленных случаях применения работает удовлетворительно, пришлось заново продумать его использование в упаковочно-разливочных машинах с большим тактовым временем. В высокопроизводительных машинах в упаковочной промышленности нельзя использовать большие устройства для ультразвуковой обработки, поскольку в распоряжении имеется лишь небольшое конструктивное пространство, в частности по высоте устройства, от его передней обрабатывающей поверхности до заднего конца привода. С этим связаны также требования к небольшим массам, чтобы ультразвуковые устройства можно было, при необходимости, легче ускорить. Конструктивная высота известного устройства для ультразвуковой обработки составляет порядка длины волны и без принятия особых мер не может быть меньше.

Правда, уже в ЕР 0615907 В1 описаны термосварочные агрегаты в машинах для наполнения и термосварки упаковок, содержащие реакционные тела, с помощью которых по длине обрабатывающей поверхности достигаются приблизительно равномерные швы. Однако длины обрабатывающей поверхности было недостаточно, и уже в этой публикации были отмечены трудности при соединении несколько ультразвуковых термосварочных аппаратов с возникающими из-за этого неравномерными швами.

Далее в WO 99/48759 была предпринята попытка создания ультразвукового термосварочного агрегата с более длинным сонотродом с прорезями для разливочной машины с целью поперечной термосварки наполненного рукавного упаковочного материала. Однако высота этого термосварочного агрегата в современных высокопроизводительных разливочных машинах в упаковочной промышленности слишком велика и поэтому неприменима. Приводы должны быть заключены в кожух, что является недостатком, в результате чего, помимо неприемлемой высоты, возникает слишком большая масса.

В основу настоящего изобретения была положена задача создания описанного выше устройства так, чтобы достигалась узкая и длинная обрабатывающая поверхность сонотрода, длина которой составляла бы более чем двукратную величину упомянутой выше эффективной длины обработки, так чтобы она превышала поперечный размер даже более широкой детали, причем чтобы на обрабатывающей поверхности достигался, в основном, равномерный результат обработки, а высота устройства, измеренная от передней обрабатывающей поверхности назад над приводом, несущественно превышала бы λ/2, т.е. соответствовала бы половине длины волны созданного ультразвукового колебания.

Эта задача решается за счет того, что сонотрод от своей передней узкой и продолговатой обрабатывающей поверхности назад в направлении своей высоты, оставляя свободными выемки для размещения соответствующего привода, выполнен за одно целое до своей задней плоской поверхности, которая на входной стороне сонотрода, противоположной обрабатывающей поверхности с выходной стороны, приблизительно параллельна обрабатывающей поверхности, имеет почти такую же длину, однако шире нее, и что внешняя поверхность сонотрода закрыта, за исключением по меньшей мере одной прорези и выполненных в задней плоской поверхности отверстий для доступа к выемкам для приводов, причем общая высота сонотрода меньше или равна λ/2, где λ - длина колеблющейся в направлении Y волны.

Ультразвуковой генератор преобразует сетевое напряжение в высокочастотную электрическую энергию. Каждый из возбуждаемых им ультразвуковых колебательных блоков содержит конвертер, например пьезоэлектрический элемент, и элемент преобразования амплитуды или бустер. С выходной стороны к этому ультразвуковому колебательному блоку присоединен сонотрод. Высокочастотная электрическая энергия преобразуется конвертером в механические колебания. В зависимости от выполнения бустера амплитуда колеблющегося в направлении Y механического колебания может быть преобразована, а затем она подается к сонотроду. Последний направляет эту колебательную энергию в сварной шов, вызывая ультразвуковую обработку данной детали.

Новизной изобретения являются особое выполнение сонотрода и управлением им. Как известный сонотрод, так и предложенный в изобретении сонотрод имеют с выходной стороны спереди узкую продолговатую обрабатывающую поверхность и с входной стороны закрыты сзади в направлении Y задней плоской поверхностью. Одна важная дополнительная мера состоит в цельном выполнении сонотрода от его обрабатывающей поверхности спереди до упомянутой задней плоской поверхности. Для размещения приводов сонотрод имеет выемки. При этом речь идет о полостях в выполненном за одно целое сонотроде. Привод может быть помещен в каждую выемку и закреплен в ней, например, винтом.

Упомянутая задняя плоская поверхность проходит приблизительно параллельно передней обрабатывающей поверхности и имеет почти такую же длину. Задняя плоская поверхность со стороны ввода энергии сонотрода находится на стороне тела сонотрода, противоположной обрабатывающей поверхности с выходной стороны.

Если в соответствии с одним вариантом осуществления изобретения внешняя поверхность сонотрода, в основном, закрыта, то возникает компактное, хорошо закрепляемое и легко очищаемое тело сонотрода. Внешняя поверхность сонотрода закрыта не на 100%. Уже указывалось на используемую также в известных сонотродах прорезь, которая может полностью проходить через сонотрод от одной стороны до другой. Также эта прорезь может иметь различные выполнения, например может быть прервана или состоять из нескольких участков. В любом случае внешняя поверхность прервана в зоне по меньшей мере одной прорези. Дополнительно внешняя поверхность прервана также упомянутыми отверстиями, т.е. не закрыта также в зоне отверстий. Тем не менее, новизной является то, что внешняя поверхность полностью закрыта, за исключением прорези и отверстий.

Отверстия могут иметь разную форму и служат для доступа к выемкам, чтобы можно было поместить в них, например, приводы. В предпочтительных вариантах соответствующий привод полностью, за исключением упомянутого отверстия, окружен внешней поверхностью сонотрода.

Это выполнение сонотрода за одно целое, с одной стороны, и с закрытой внешней поверхностью, с другой стороны, имеет то большое преимущество, что сонотрод со своими приводами не требует отдельного корпуса. Благодаря этому, в свою очередь, возникают те преимущества, что вся конструкция в направлении Y, т.е. перпендикулярно обрабатывающей поверхности, предполагаемой, например, как плоская, менее высокая, а это приводит к тому, что конструкция имеет меньшую массу, а весь инструмент может быть изготовлен также дешевле, поскольку следует изготовить только прецизионную деталь, т.е. сам сонотрод, а не дополнительно еще и корпус, который в известных устройствах также представлял бы собой прецизионную деталь.

Поэтому, согласно другому признаку изобретения, общая высота сонотрода может быть меньше или равной λ/2, если буквой λ обозначить длину волны колебания, осциллирующего в направлении Y, т.е. в направлении высоты сонотрода.

Если использовать это новое устройство при сварке содержащих пластик деталей, например в упаковочной промышленности, то удастся сваривать поперек в разливочной машине изготовленные из рукава упаковочного материала упаковки. Другими словами, узкая и длинная обрабатывающая поверхность нового сонотрода выступает за поперечный размер упаковочного рукава. За счет предложенных в изобретении признаков можно получить по длине обрабатывающей поверхности, в основном, равномерную амплитуду колебаний. Благодаря другому преимуществу можно выполнить устройство маленьким и с небольшой массой, что вполне позволяет встроить его в высокопроизводительную разливочную машину.

В машинах для упаковывания жидких продуктов, например молока или фруктовых соков, важно и благодаря изобретению достигается то, что весь сонотрод может хорошо и просто очищаться без повреждения приводов. Гигиеническое выполнение деталей машин имеет большое значение для пользователя такими машинами.

Можно выполнить предложенное в изобретении устройство с двумя приводами, и тогда по всей длине обработки с выходной стороны возникают одинаковые режимы сварки, вследствие чего изготовленный этим устройством сварной шов имеет высокое качество. Сонотроды с двумя приводами охотно используются для изготовленных из рукава упаковочного материала упаковок на бумажной основе, если упаковочный объем должен быть, например, меньше 0,75 литра. Механическая конструкция такого сонотрода особенно жесткая и стабильная, и большие усилия могут вводиться без ущерба. Также это является преимуществом закрытой внешней стенки нового сонотрода, поскольку нагрузка вводится в сонотрод. В известных традиционных машинах введенное усилие воспринимается не корпусом, а всегда сонотродом.

Предложенное в изобретении устройство может быть оборудовано также сонотродом с тремя приводами. В этом случае могут изготавливаться упаковки описанного выше рода объемом 0, 75, 1 и 1,5 литра.

При этом рационально, что сонотроды даже с тремя или более приводами всегда возбуждаются только одним ультразвуковым генератором. Кроме того, сонотрод с тремя приводами имеет то преимущество, что к ответному инструменту, т.е. упору, можно всегда прикладывать симметричную нагрузку, что предотвращает боковое опрокидывание инструмента. Кроме того, сварной шов по всей длине обработки равномерный, поскольку единственный ультразвуковой генератор создает единственную частоту и, тем самым, обеспечивает качество обработки, одинаковое по ее ширине и длине.

Согласно другим признакам изобретения выемка для размещения привода имеет в задней плоской поверхности круглое отверстие с кольцевой поверхностью, проходящей в направлении Y, т.е. перпендикулярно задней плоской поверхности, а для герметизации в него вставляется крышка по меньшей мере с одним, подходящим к нему круглым выступом, который также имеет проходящую в направлении Y, т.е. перпендикулярно задней плоской поверхности сонотрода, вставную кольцевую поверхность, на которую надевается кольцо круглого сечения. Правда, имеется много случаев применения, в которых предложенное в изобретении устройство работает в условиях чистого помещения или по меньшей мере без воздействия жидкости. В других случаях применения сонотрод должен работать в сыром помещении, так что высоковольтную часть привода приходится герметизировать от влажности. Для этих целей хорошо подходят описанные выше признаки, заключающиеся в том, что сзади на сонотрод надевается крышка, которая позволяет хорошо герметизировать выемки от сырого помещения. Даже если выемка, находящаяся внутри тела сонотрода, имеет многоугольное сечение для практичного и полного размещения привода, тем не менее, рационально выполнить отверстие в задней плоской поверхности сонотрода круглым, поскольку в этом случае средства для герметизации выемки от помещения вне тела сонотрода могут быть выполнены просто. Так, целесообразно, если круглое отверстие на конце выемки с входной стороны имеет кольцевую поверхность, поскольку она хорошо герметизируется кольцом круглого сечения и может изготавливаться также хорошо и точно. Кольцевая поверхность проходит предпочтительно перпендикулярно задней плоской поверхности, т.е. в упомянутом направлении Y. Если в одном предпочтительном варианте крышка снабжена круглым выступом на каждую выемку (т.е., например, тремя выступами для трех выемок), то этот подходящий к круглому отверстию выступ вставляется в него таким образом, что напротив упомянутой кольцевой поверхности находится вставная кольцевая поверхность. На последнюю можно надеть кольцо круглого сечения, так что оно для надежной герметизации приходится между обеими кольцевыми поверхностями. Изготовление и монтаж возможны практично и легко в варианте с тремя выемками и, следовательно, крышкой с тремя выступами.

В другом предпочтительном варианте предусмотрено, что число N подключенных к сонотроду приводов равно N+1, где N обозначает четное число. Возникающее на основе этого решение состоит в том, что приводы можно располагать всегда симметрично воображаемой средней вертикальной оси и что, следовательно, ввод усилия происходит всегда симметрично, а при приложении больших усилий не происходит опрокидывания обрабатывающей поверхности на детали или ответном упоре. Целесообразно изготавливать крышку из алюминия или высококачественной стали.

Далее рационально, если сонотрод содержит три привода, расположенных в направлении Х рядом друг с другом в ряд на равном расстоянии D друг от друга и возбуждаемых только одним ультразвуковым генератором, причем эффективная длина В обработки больше или равна 158 мм, а высота Н сонотрода в направлении Y приблизительно равна длине I прорезей плюс 10 мм. Этот особый и предпочтительный вариант обеспечивает для пользователя закрытый со всех сторон сонотрод, если исключить прорези и выемки или круглые отверстия. Корпуса не требуется, и, тем не менее, сонотрод состоит из компактного цельного тела, которое почти полностью охватывает приводы сонотрода. Описанное с последними признаками устройство возникает из особой спецификации особенно рационального варианта и с описанными здесь мерами обеспечивает отличные результаты обработки. Эффективная длина В обработки является, так сказать, также эффективной длиной сварки, если обработка сонотродом представляет собой сварку. Высота Н сонотрода в направлении Y, т.е. перпендикулярно его задней плоской поверхности, лишь примерно на 10 мм больше длины I соответствующей прорези. Прорезь отвечает, в основном, за прерывание поперечных колебаний (в противоположность продольным колебаниям в направлении Y).

Особое преимущество возникает за счет другого варианта осуществления изобретения с тем признаком, что концевая зона сонотрода с выходной стороны удлинена на величину С протяженности менее 7 мм с образованием ножки на каждой его торцевой стороне. Оказалось, что протяженность ножки в направлении Х более чем на 7 мм неэффективна, однако с другой стороны ножка может размещать критические участки обрабатывающей поверхности, так что эффективная обработка даже при падении амплитуды может осуществляться на внешних продольных участках. Соответствующая ножка, так сказать, смещает падение амплитуды во внешней концевой зоне наружу. В описанных выше упаковочных машинах, в частности в высокопроизводительных, бумажный тубус движется по обрабатывающей поверхности с довольно большой скоростью, и упор может в таком режиме сместиться на несколько миллиметров в сторону. В этом случае ножки во внешних концевых зонах могут позаботиться о том, чтобы, например, сплошной шов высокого качества мог быть выполнен также в концевых зонах.

В одном варианте осуществления изобретения расстояние J до заднего верхнего конца прорези от задней плоской поверхности составляет менее 20 мм и находится предпочтительно в диапазоне от 3 до 8 мм. Это расстояние, определяющее начало прорези на входной стороне сонотрода, существенно влияет на релаксационное колебание пьезопакетов.

Если в другом варианте осуществления изобретения длина I прорезей находится в диапазоне от 0,6×Н до 0,9×Н, то видно, что эта длина должна составлять существенную долю высоты колебаний. С учетом этих условий прорези, как уже сказано, могут быть даже прерваны.

На релаксационное колебание и распределение амплитуды существенно влияет расстояние G между прорезями в направлении X, составляющее приблизительно 1/3 длины А сонотрода с входной стороны. Целесообразный диапазон расстояния между прорезями в описанном здесь особом выполнении устройства составляет от 5 до 30 мм.

Аналогичное воздействие на релаксационное колебание и распределение амплитуды возникает за счет среднего расстояния D между приводами в направлении X, составляющего приблизительно 1/3 длины А сонотрода с входной стороны.

Если обозначить буквой L глубину позиционирования приводов в теле сонотрода и если эта глубина L позиционирования соответствующего привода находится в диапазоне от Н/3 до Н/2, то можно оптимально воздействовать на несколько параметров, например релаксационное колебание пьезопакетов, преобразование всего сонотрода и распределение амплитуды. Оптимальное значение глубины L позиционирования составляет около Н/2,5.

Далее с помощью высоты М отражательной шайбы в приводе, составляющей от 10 до 22 мм, можно оказывать влияние на преобразование амплитуды. Например, при увеличении этой высоты повышается и преобразование амплитуды. Это существенное влияние особенно благоприятно, если высота отражательной шайбы в пьезопакете составляет 16 мм.

Другие предпочтительные признаки изобретения в особенно рациональных вариантах его осуществления приведены в других зависимых пунктах, причем следует заметить, что радиус R перехода от широкой кромки сонотрода к концу с выходной стороны и высота Р широкого заднего участка сонотрода от боковой кромки задней плоской поверхности вперед до начальной точки переходного радиуса R влияют на частоту и преобразование. В отношении переходного радиуса во время специальных испытаний было установлено, что его оптимальное значение составляет около 25 мм.

В представленном здесь особом варианте, более подробно описанном ниже со ссылкой на чертежи, можно говорить о ширине сонотрода с выходной стороны, т.е. об эффективной ширине сварки, около 9 мм. В зависимости от процесса обработки, будь то сварка, резка или клепка, обрабатывающую поверхность можно выполнить также иной, нежели плоской, а именно, например, в сечении кругло-выпуклой наружу или кругло-вогнутой внутрь или острой и т.п. Если желательно использовать сонотрод только для резки, то ширина обрабатывающей поверхности составляет, например, 0,1 мм.

Ширина сонотрода с выходной стороны важна для отношения ширины Е на входной стороне к ширине F на выходной стороне. В специальном описанном случае устройства ширина Е сонотрода на входной стороне может составлять, например, 35 мм. Хорошие результаты достигаются уже тогда, когда значение Е находится в диапазоне от 20 до 80 мм.

Названное отношение E/F определяется амплитудой, необходимой, например, для сварки. Было установлено, что для сварки полиэтилена амплитуда должна быть, например, по меньшей мере 20 мкм.

В другом варианте сонотрод выполнен из титана. Успешные опыты были проведены также с сонотродом, в котором выемка содержит для размещения соответствующего привода изолирующий материал, предпочтительно изолирующее покрытие или изолирующий вкладыш, поскольку за счет этого удалось защитить пьезоэлемент и избежать пробоев. Именно если предложенное в изобретении устройство должно работать в сыром помещении, раньше в уровне техники снаружи предусматривался корпус. В изобретении за счет выполненного за одно целое сонотрода с охватываемыми приводами и крышкой в задней части корпус не нужен. В то время как в сухом помещении было бы достаточно решетки, во многих случаях применения упаковочных машин в сыром помещении пьезопакет заключается в кожух, в частности плотно закрывается описанной выше крышкой. В этом случае на внутренней стороне крышки можно предусмотреть даже пластину, которая для упрощения монтажа надевается на сонотрод. Прокладка кабелей осуществляется через пластину. За счет этого возникает меньший объем, поскольку, в частности, на пластине можно разместить разрядные резисторы. Кабели укорачиваются, и в распоряжении имеется больше охлаждающего пространства.

Другие преимущества, признаки и возможности применения настоящего изобретения приведены в нижеследующем описании предпочтительных примеров его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

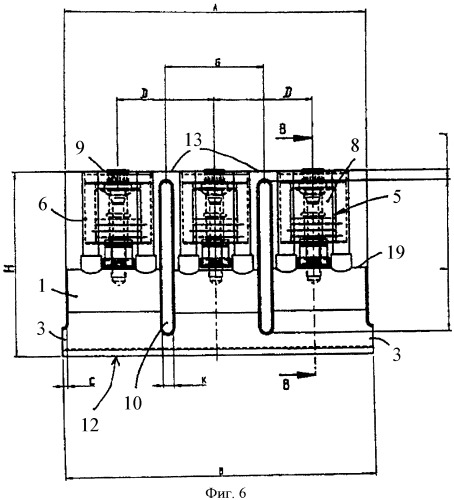

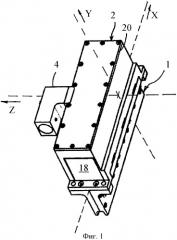

на фиг.1 - в перспективе закрытый вариант сонотрода с тремя приводами;

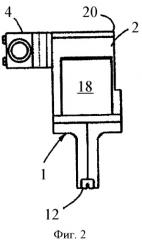

на фиг.2 - вид сонотрода с торца, если смотреть на фиг.1 снизу вверх;

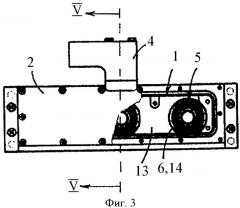

на фиг.3 - вид сверху на представленный на фиг.1, закрытый крышкой сонотрод, причем для изображения приводов крышка частично удалена;

на фиг.4 - сечение представленного на фиг.1-3 сонотрода, причем его проходящая в направлении Х продольная ось лежит в плоскости сечения;

на фиг.5 - сечение по линии V-V на фиг.3;

на фиг.6 - увеличенное по сравнению с фиг.4 изображение другого варианта сонотрода без крышки и с ножками;

на фиг.7 - сечение представленного на фиг.6 сонотрода по линии В-В.

В изображенном на фиг.1-5 первом варианте предложенного в изобретении устройства сонотрод 1 закрыт в зоне задней входной стороны крышкой 2. Последняя отсутствует в варианте на фиг.6 и 7 с ножками 3. В то время как ультразвуковой генератор не показан, а вместо него показан только прикрепленный сбоку (в направлении Z) кабелеподводящий корпус 4, разрезы на фиг.3-7 показывают приводы 5 сонотрода 1. Каждый из приводов 5 находится в выемке 6, которая в изображенном здесь варианте имеет кругообразное сечение.

В данном варианте сонотрод 1 содержит три привода 5, возбуждаемых единственным ультразвуковым генератором (не показан). Ультразвуковой колебательный блок привода 5 содержит, в том числе, пьезоэлемент 7 с его отражательной шайбой 8. Этот привод 5 прочно размещается в выемке 6 сонотрода 1 крепежным винтом 9.

Между двумя ультразвуковыми колебательными блоками или приводами 5 находится прорезь 10, полностью проходящая поперек через сонотрод 1, так что в случае трех приводов 5 предусмотрены, следовательно, две прорези 10. S-образные крючки 11 для жесткого закрепления сонотрода 1 на раме машины (не показана) находятся на его боковых поверхностях, как лучше всего видно из разрезов на фиг.5 и 7. Чтобы такое закрепление было безупречно жестким, эти крючки 11 приварены снаружи к сонотроду или же вместо этого отформованы за одно целое с его телом.

На выходной стороне сонотрода 1, лежащей в направлении Y внизу, сонотрод снабжен узкой и длинной обрабатывающей поверхностью 12. На входной стороне, т.е. в направлении Y вверху и сзади в зависимости от расположения сонотрода, его тело закрывается задней плоской поверхностью 13, которая в направлении Х имеет приблизительно ту же длину, что и обрабатывающая поверхность 12. На фиг.6 эта длина задней плоской поверхности 13 обозначена А, а длина обрабатывающей поверхности 12 - В, поскольку последнюю следует прибавить к длине А на величину соответствующей протяженности ножки в направлении Х (в продольном направлении сонотрода 1).

Все тело сонотрода 1 имеет на фиг.6 высоту Н, тогда как буквой I обозначена длина прорезей 10, а буквой J - расстояние до заднего верхнего конца прорези 10 от задней плоской поверхности 13.

В частности, на фиг.3 видно, что в задней плоской поверхности выполнены круглые отверстия 14 для доступа к выемкам 6 для приводов 5. Каждая выемка 6 имеет помимо круглого отверстия 14 проходящую перпендикулярно задней плоской поверхности 13, т.е. в направлении Y, кольцевую поверхность 15 для герметизации, реализуемой крышкой 14.

Если сонотрод на фиг.1 и 5 должен работать в сыром помещении, то высоковольтные части, т.е. привод 5 сонотрода 1, должны быть герметизированы наружу, тем более что соответствующий привод 5, за исключением отверстия 14 вверху, углублен сзади в выемке 6 сонотрода 1 и, тем самым, полностью окружен его телом.

В изображенном здесь примере на крышке 2 сбоку в направлении Z (фиг.1) прикреплен уголковый кабелеподводящий корпус 4, а снизу внутри крышка 2, проходящая по всем трем приводам 5, имеет круглые выступы 16. Диаметр каждого выступа 16 подходит к круглому отверстию 14 выемки 6, и выступ 16 может быть вставлен в это отверстие, причем в этом случае так называемая вставная кольцевая поверхность 17 на выступе 16 лежит параллельно кольцевой поверхности 15. Между этими обеими кольцевыми поверхностями 15, 17 надевается кольцо круглого сечения (не показано). За счет этого достигается точная герметизация высоковольтной части привода 5 от внешнего сырого помещения.

Оборудованный приводами 5 сонотрод 1 имеет две боковые поверхности (не показаны), а перпендикулярно им - соответственно две торцевые поверхности, из которых передняя левая 18 показана на фиг.1 и 2. Для герметизации можно выполнить крышку 2 коробчатой формы и закрепить ее на станине машины так, чтобы сонотрод 1 можно было вставить в направлении Y снизу в коробчатую крышку и привинтить. В этом случае возникает форма, показанная на фиг.1-3.

Видно, что переходный радиус R в примере на фиг.1-3 меньше чем в вариантах на фиг.5-7. При этом переходный радиус R измерен от широкой кромки 19 до конца обрабатывающей поверхности 12 с выходной стороны.

1. Устройство для ультразвуковой обработки деталей, содержащее сонотрод (1), который с входной стороны соединен с приводом (5), содержащим по меньшей мере два возбуждаемых ультразвуковым генератором ультразвуковых колебательных блока, спереди снабжен с выходной стороны узкой и длинной обрабатывающей поверхностью (12), а сбоку - по меньшей мере одной прорезью (10), расположенной приблизительно между двумя ультразвуковыми колебательными блоками, отличающееся тем, что сонотрод (1) от своей обрабатывающей поверхности (12) назад в направлении (Y) своей высоты (Н), оставляя свободными выемки (6) для размещения соответствующего привода (5), выполнен за одно целое до своей задней плоской поверхности (13), которая на входной стороне сонотрода (1), противоположной обрабатывающей поверхности (12) с выходной стороны, приблизительно параллельна обрабатывающей поверхности (12), имеет почти такую же длину, однако шире нее, при этом внешняя поверхность сонотрода (1) закрыта, за исключением по меньшей мере одной прорези (10) и выполненных в задней плоской поверхности (13) отверстий (14) для доступа к выемкам (6) для приводов (5), причем общая высота сонотрода меньше или равна λ/2, где λ - длина колеблющейся в направлении Y волны.

2. Устройство по п.1, отличающееся тем, что выемка (6) для размещения привода (5) имеет в задней плоской поверхности (13) круглое отверстие (14) с кольцевой поверхностью (15), проходящей в направлении Y, т.е. перпендикулярно задней плоской поверхности (13), при этом для герметизации в круглое отверстие (14) вставляется крышка (2) по меньшей мере с одним подходящим к нему круглым выступом (16), который также имеет проходящую в направлении Y, т.е. перпендикулярно задней плоской поверхности (13) сонотрода (1), вставную кольцевую поверхность (17), на которую надевается кольцо круглого сечения.

3. Устройство по п.1 или 2, отличающееся тем, что число N подключенных к сонотроду (1) приводов (5) равно N+1, где N обозначает четное число.

4. Устройство по п.1, отличающееся тем, что сонотрод (1) содержит три (N=3) привода (5), расположенных в направлении Х рядом друг с другом в ряд на равном расстоянии (D) друг от друга и возбуждаемых только одним ультразвуковым генератором, причем эффективная длина (В) обработки больше или равна 158 мм, а высота (Н) сонотрода (1) в направлении Y приблизительно равна длине (I) прорезей плюс 10 мм.

5. Устройство по п.4, отличающееся тем, что концевая зона сонотрода (1) с выходной стороны удлинена на величину (С) протяженности, составляющую менее 7 мм, с образованием ножки (3) на каждой его торцевой стороне (18).

6. Устройство по п.4, отличающееся тем, что расстояние (J) до заднего верхнего конца прорези (10) от задней плоской поверхности (13) составляет менее 20 мм и находится предпочтительно в диапазоне от 3 до 8 мм.

7. Устройство по п.4, отличающееся тем, что длина (I) прорезей находится в диапазоне от 0,6·(Н) до 0,9·(Н).

8. Устройство по п.4, отличающееся тем, что расстояние (G) между прорезями (10) в направлении Х составляет приблизительно 1/3 длины (А) сонотрода (1) с входной стороны.

9. Устройство по п.4, отличающееся тем, что среднее расстояние (D) между приводами (5) в направлении Х составляет приблизительно 1/3 длины (А) сонотрода (1) с входной стороны.

10. Устройство по п.4, отличающееся тем, что глубина (L) позиционирования приводов (5) друг от друга в направлении Х находится в диапазоне от Н/3 до Н/2.

11. Устройство по п.4, отличающееся тем, что высота (М) отражательной шайбы (8) в приводе (5) находится в диапазоне от 10 до 22 мм.

12. Устройство по п.2, отличающееся тем, что ширина (К) прорезей находится в диапазоне от 4 до 14 мм.

13. Устройство по п.3, отличающееся тем, что радиус (R) перехода от широкой кромки (19) сонотрода (1) к концу с выходной стороны находится в диапазоне от 15 до 40 мм.

14. Устройство по п.4, отличающееся тем, что высота (Н) сонотрода (1) в направлении Y находится в диапазоне от 70 до 130 мм, предпочтительно составляет немного меньше 100 мм.

15. Устройство по п.4, отличающееся тем, что ширина (Е) сонотрода (1) с входной стороны находится в диапазоне от 20 до 80 мм, предпочтительно составляет приблизительно 35 мм.

16. Устройство по п.4, отличающееся тем, что ширина (F) обрабатывающей поверхности (12) с выходной стороны сонотрода составляет менее 30 мм, предпочтительно находится в диапазоне от 5 до 30 мм и особенно предпочтительно составляет 9 мм.

17. Устройство по п.4, отличающееся тем, что высота (Р) широкого заднего участка сонотрода (1) от боковой кромки (20) задней плоской поверхности (13) вперед до начальной точки переходного радиуса (R) находится в диапазоне от Н/2-15 мм до Н/2+15 мм.