Способ получения поликарбонатной смолы

Иллюстрации

Показать всеИзобретение относится к способу получения поликарбонатной смолы, в котором подавляется генерирование примесей из-за кристаллизации или горения. Способ получения поликарбонатной смолы включает переэтерификацию сложного диэфира угольной кислоты с помощью ароматического дигидроксильного соединения с использованием трех полимеризаторов вертикального типа и одного полимеризатора горизонтального типа. Полимеризаторы вертикального типа снабжены мешалками. Температура стенок трубчатого дистиллятора относительно третьего полимеризатора вертикального типа устанавливается при температуре более высокой, чем температура кипения побочного продукта фенола при давлении внутри этого полимеризатора. Технический результат: получение поликарбонатной смолы, имеющей пониженное содержание кристаллических побочных продуктов. 2 н. и 9 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для получения поликарбонатной смолы и к способу получения поликарбонатной смолы. Более конкретно, оно относится к способу получения поликарбонатной смолы, при котором понижается генерирование побочных продуктов и введение побочных продуктов в поликарбонатную смолу.

Уровень техники

Поликарбонатная смола широко используется во многих областях в виде конструкционных пластиков, с использованием ее превосходной теплостойкости, ударопрочности, прозрачности и стабильности размеров. Способ введения фосгена при перемешивании щелочного водного раствора ароматического дигидрокси соединения и галогенового органического растворителя, для осуществления реакции ароматического дигидрокси соединения и фосгена на границе раздела фаз (способ на границе раздела фаз), и способ сложноэфирного обмена, для взаимодействия ароматического дигидрокси соединения и сложного диэфира угольной кислоты в расплавленном состоянии (способ в расплаве), известны в качестве промышленных способов получения этой поликарбонатной смолы.

Когда поликарбонатная смола получается способом сложноэфирного обмена (переэтерификации) (способ в расплаве), как правило, сложный диэфир угольной кислоты и ароматическое дигидрокси соединение в качестве исходных материалов растворяются, к ним добавляется катализатор сложноэфирного обмена и осуществляется перемешивание при нагреве в емкости для полимеризации при пониженном давлении. Реакция поликонденсации посредством реакции сложноэфирного обмена происходит при одновременной отгонке побочных продуктов, таких как ароматические моногидрокси соединения и/или алифатические моногидрокси соединения, и получается поликарбонатная смола (смотри патентный документ 1).

В этой связи, способ в расплаве может вызывать такие проблемы, что побочные продукты включаются в поликарбонатную смолу, и трубопровод забивается во время непрерывной работы в течение продолжительного периода времени, и по отношению к этим проблемам, сообщается о различных мерах противодействия. Например, имеются следующие способы: способ предотвращения отверждения отгоняемых компонентов посредством создания трубопровода обратного холодильника, имеющего заданный градиент, в устройстве отгонки фенола и дифенилкарбоната, получаемых в качестве побочных продуктов во время реакции поликонденсации, при пониженном давлении (смотри патентный документ 2), способ промывки емкости для полимеризации транспортных трубопроводов и тому подобного, моногидрокси соединением или чем-либо подобным в пределах 24 часов после завершения непрерывной работы (смотри патентный документ 3), и способ контроля температуры поверхности емкости для полимеризации, с которой вступает в контакт низкомолекулярный поликарбонат, образующийся в ходе реакции поликонденсации транспортных трубопроводов для расплавленных реагентов, лопастей мешалок и тому подобного, тем самым подавляя кристаллизацию (смотри патентный документ 4).

Патентный документ 1: патент Японии JP-A-2003-192782 (смотри фиг.1)

Патентный документ 2: патент Японии JP-A-2005-145841

Патентный документ 3: патент Японии JF-A-2005-042014

Патентный документ 4: патент Японии JP-A-2000-198839

Описание изобретения

Проблемы, для решения которых предназначено настоящее изобретение

В этой связи, когда поликарбонатная смола получается непрерывно с помощью реакции сложноэфирного обмена (переэтерификации) (способ в расплаве), как описано выше, способ, как правило, осуществляется таким образом, что расплавленная смесь исходных материалов подается во множество емкостей для полимеризации, контролируемых при состоянии высокой температуры и пониженного давления, чтобы тем самым эффективно отгонять фенол и тому подобное, что образуется в качестве побочных продуктов во время реакции, и затем степень полимеризации последовательно увеличивается, в то время как расплавленные реагенты непрерывно подаются в емкости для полимеризации следующих стадий.

Однако, например, в случае способа, где расплавленная смесь исходных материалов или расплавленные реагенты вводится непосредственно в емкость для полимеризации из узла подачи, предусмотренного на верхней крышке в верхней части емкости для полимеризации, имеется тенденция, что количество побочных продуктов в конечном продукте увеличивается. Это объясняется с помощью чертежей.

Фиг.3 представляет собой объяснения обычного устройства для получения поликарбонатной смолы. На фиг.3, смесь из расплавленной смеси исходных материалов и катализатора подается в вертикальную емкость для полимеризации 22e, снабженную лопастной мешалкой 20e, через подающий трубопровод 18e с помощью подающего насоса 17e, реакция сложноэфирного обмена осуществляется при заданном среднем времени пребывания, при поддержании уровня жидкости 21e, и расплавленные реагенты высвобождаются на следующую стадию с помощью трубопровода доставки 23e из нижней части вертикальной емкости для полимеризации 22e. Внутри вертикальной емкости для полимеризации 22e поддерживается состояние пониженного давления с помощью заданного устройства для понижения давления (не показано). Кроме того, фенол и тому подобное, получаемые в качестве побочных продуктов, отгоняются из трубы для отгонки побочных продуктов 19e.

Когда расплавленная смесь исходных материалов или расплавленные реагенты непосредственно вводятся в вертикальную емкость для полимеризации 22e, поддерживаемую в состоянии пониженного давления, из узла подачи, предусмотренного на верхней крышке в верхней части вертикальной емкости для полимеризации 22e, как показано на фиг.3, имеются случаи, что расплавленная смесь исходных материалов или расплавленные реагенты разбрызгиваются на выходе узла подачи и прилипают к верхней крышке вертикальной емкости для полимеризации 22e, лопастной мешалки 20e или чего-либо подобного. Кроме того, имеется случай, что расплавленная смесь исходных материалов или что-либо подобное, которая разбрызгивается на боковые стенки, стекает вниз, вдоль поверхности стенок, и это может приводить к разбросу соотношения смешивания исходных материалов.

Кроме того, когда такой прилипший слой растет, он склонен к преобразованию в кристаллические побочные продукты, перегоревшие побочные продукты или что-либо подобное, и, когда они попадают в расплавленные реагенты, количество побочных продуктов в конечном продукте увеличивается. По этой причине необходим способ для его устранения.

С другой стороны, кроме этого, имеется другая проблема. Получение поликарбонатной смолы посредством способа в расплаве, как правило, осуществляется посредством поддержания устройства для получения в целом в состоянии пониженного давления с помощью устройства для понижения давления, чтобы эффективно отгонять фенол и тому подобное, полученный в качестве побочного продукта во время реакции сложноэфирного обмена. Из-за этого нелегко устранить такие недостатки, что резервуар жидкости генерируется на внутренней стенки трубопровода для отгонки из отгоняемых компонентов, таких как фенол, полученных в качестве побочных продуктов реакции при пониженном давлении, или захваченный дифенилкарбонат и отгоняемые компоненты, собираемые таким образом, отверждаются, забивая трубопровод для отгонки. В результате, имеются такие проблемы, что цветовой тон производимой поликарбонатной смолы становится нестабильным, и эффективность получения уменьшается из-за прекращения работы и чистки трубы для отгонки, и тому подобное.

Настоящее изобретение разработано для решения этих проблем в случае непрерывного получения поликарбонатной смолы с использованием устройства для получения, содержащего множество емкостей для полимеризации, которые соединяются вместе.

Таким образом, одна из целей настоящего изобретения представляет собой создание устройства для получения поликарбонатной смолы, которое делает сложным формирование прилипшего слоя на верхней крышке, и тому подобное, емкости для полимеризации и уменьшает генерирование побочных продуктов.

Кроме того, другой целью настоящего изобретения является создание способа получения поликарбонатной смолы, в котором уменьшаются количества кристаллических побочных продуктов и "перегоревших" побочных продуктов при производстве поликарбонатной смолы с помощью способа в расплаве.

Средства для решения проблем

В результате широких исследований для решения указанных выше проблем авторы настоящего изобретения обнаружили, что, когда труба для ввода, имеющая вход в газофазной части емкости для полимеризации, соединяется с узлом подачи, предусмотренным на верхней крышке в верхней части емкости для полимеризации, и расплавленная смесь исходных материалов или что-либо подобное вводится в емкость для полимеризации через трубу для ввода, предотвращается прилипание разбрызгивающихся материалов к верхней крышке, и тому подобное, емкости для полимеризации.

Авторы настоящего изобретения, кроме того, обнаружили, что, когда температура стенок поверхности трубопровода для отгонки побочных продуктов, отгоняемых из емкости для полимеризации, устанавливается при температуре, превышающей температуру кипения моногидрокси соединения, получаемого в качестве побочного продукта, резервуар жидкости или что-либо подобное не генерируется в трубе для отгонки. Кроме того, авторы обнаружили, что, когда в трубе для отгонки предусматривается устройство для предотвращения обратного потока, даже если отгоняемые компоненты, вызывающие кристаллизацию побочных продуктов, и тому подобное, остаются в трубе для отгонки, предотвращается их обратное протекание в емкость для полимеризации.

Кроме того, авторы настоящего изобретения обнаружили, что включение побочных продуктов в поликарбонатную смолу уменьшается с помощью, по меньшей мере, одного из указанных выше способов или посредством объединения всех этих новых способов. Настоящее изобретение реализуется на основе этих новых способов.

В соответствии с настоящим изобретением предусматривается устройство для получения поликарбонатной смолы, отличающееся тем, что в устройстве для непрерывного получения поликарбонатной смолы с использованием множества емкостей для полимеризации расплавленные реагенты подаются в жидкую фазу, по меньшей мере, в одну емкость для полимеризации или подаются в газофазную часть, по меньшей мере, в одну емкость для полимеризации через трубу для ввода.

Труба для ввода, используемая здесь, предпочтительно имеет вход в газофазной части между верхней крышкой емкости для полимеризации и уровнем жидкости из расплавленных реагентов в емкости для полимеризации.

Емкость для полимеризации предпочтительно представляет собой вертикальную емкость для полимеризации, снабженную перемешивающим устройством.

В случае вертикальной емкости для полимеризации, расплавленные реагенты предпочтительно подаются в жидкой фазе в вертикальную емкость для полимеризации через трубу для ввода или транспортный трубопровод через боковую сторону вертикальной емкости для полимеризации.

Кроме того, устройство для получения поликарбонатной смолы представляет собой устройство, имеющее множество вертикальных емкостей для полимеризации, которые соединяются последовательно, и, по меньшей мере, одну горизонтальную емкость для полимеризации, следующую за вертикальной емкостью для полимеризации. Является предпочтительным, чтобы каждая емкость для полимеризации имела устройство для понижения давления, для поддержания давления в емкости при пониженном давлении, трубу для отгонки, для отгонки побочных продуктов, и конденсатор для конденсирования побочных продуктов, отгоняемых из емкости наружу, и поликарбонатную смолу получали реакцией сложноэфирного обмена между ароматическим дигидрокси соединением и сложным диэфиром угольной кислоты.

В устройстве для получения поликарбонатной смолы, по меньшей мере, часть внутренней стенки трубы для отгонки предпочтительно формируется из материала, имеющего содержание железа 20% или более, и, кроме того, труба для отгонки может снабжаться устройством для предотвращения обратного потока, для предотвращения обратного протекания дистиллята.

Кроме того, в соответствии с настоящим изобретением, предусматривается способ получения поликарбонатной смолы, который представляет собой способ получения поликарбонатной реакцией сложноэфирного обмена между ароматическим дигидрокси соединением и сложным диэфиром угольной кислоты и отличается тем, что включает в себя стадию подготовки исходных материалов, приготовления расплавленной смеси исходных материалов из ароматического дигидрокси соединения и/или сложного диэфира угольной кислоты, и стадию поликонденсации, непрерывного осуществления поликонденсации расплавленной смеси исходных материалов, полученных с помощью стадии подготовки исходных материалов, в присутствии катализатора сложноэфирного обмена, с использованием множества емкостей для полимеризации, где стадия поликонденсации заключается в том, что, по меньшей мере, в одной емкости для полимеризации расплавленные реагенты для реакции сложноэфирного обмена непосредственно подаются в жидкофазную часть емкости для полимеризации или подаются в газофазную часть емкости для полимеризации через трубу для ввода, имеющую вход в газофазной части в емкости для полимеризации.

Стадия поликонденсации предпочтительно заключается в том, что расплавленные реагенты для реакции сложноэфирного обмена подаются, по меньшей мере, в одну емкость для полимеризации через трубу для ввода, и труба для ввода имеет вход в газофазной части между верхней крышкой емкости для полимеризации и уровнем жидкости расплавленных реагентов в емкости для полимеризации.

Кроме того, стадия поликонденсации предпочтительно заключается в том, что вертикальная емкость для полимеризации используется в качестве емкости для полимеризации, расплавленные реагенты для реакции сложноэфирного обмена подаются, по меньшей мере, в одну емкость для полимеризации через трубу для ввода, и расплавленный реагент подается в жидкую фазу в емкости для полимеризации через боковую сторону емкости для полимеризации через трубу для ввода или транспортный трубопровод.

Кроме того, стадия поликонденсации предпочтительно заключается в том, что используется устройство для получения, имеющее множество вертикальных емкостей для полимеризации, которые соединяются последовательно, и, по меньшей мере, одну горизонтальную емкость для полимеризации, следующую за вертикальной емкостью для полимеризации, и каждая емкость для полимеризации имеет устройство для понижения давления, для поддержания давления емкости при пониженном давлении, трубу для отгонки, для отгонки побочных продуктов, и конденсатор для конденсирования побочных продуктов, отгоняемых из емкости наружу.

Кроме того, в соответствии с настоящим изобретением, предусматривается способ получения поликарбонатной смолы, который представляет собой способ получения поликарбонатной смолы с помощью реакции сложноэфирного обмена между ароматическим дигидрокси соединением и сложным диэфиром угольной кислоты и отличается тем, что соотношение между температурой кипения t1 (°C) моногидрокси соединения, полученного в качестве побочного продукта, при давлении в реакторе, в котором осуществляется реакция сложноэфирного обмена, температурой стенок поверхности T (°C) трубы для отгонки, в которой отгоняется моногидрокси соединение, полученное в качестве побочных продуктов из реактора, и внутренней температурой t2 (°C) в реакторе удовлетворяет следующей формуле (1).

| t1<T≤t2 | (1) |

Является предпочтительным, чтобы соотношение между T (°C) и t2 (°C) дополнительно удовлетворяло следующей формуле (2).

| 230(°C)<T≤t2 | (2) |

Кроме того, реактор предпочтительно представляет собой вертикальную емкость для полимеризации, снабженную устройством для понижения давления, для поддержания давления в емкости при пониженном давлении, и конденсатором для конденсирования моногидрокси соединения, получаемого в качестве побочного продукта, отгоняемого наружу из реактора из трубы для отгонки.

Кроме того, труба для отгонки, предусматриваемая в вертикальной емкости для полимеризации, предпочтительно снабжается устройством для предотвращения обратного потока, которое предотвращает обратное протекание дистиллята.

Кроме того, по меньшей мере, часть внутренних стенок трубы для отгонки предпочтительно формируется из материала на основе железа, имеющего содержание железа 20% или более, и моногидрокси соединение, получаемое в качестве побочного продукта, предпочтительно представляет собой фенол.

Кроме того, в соответствии с настоящим изобретением, предусматривается способ получения поликарбонатной смолы, отличающийся тем, что при осуществлении непрерывной реакции сложноэфирного обмена между ароматическим дигидрокси соединением и сложным диэфиром угольной кислоты с использованием устройства для полимеризации, имеющего множество вертикальных емкостей для полимеризации, которые соединяются последовательно, по меньшей мере, одна горизонтальная емкость для полимеризации соединяется с вертикальной емкостью для полимеризации и предусматривается труба для отгонки в верхней части, по меньшей мере, одной вертикальной емкости для полимеризации, которая отгоняет моногидрокси соединение, получаемое в качестве побочного продукта, при реакции сложноэфирного обмена из вертикальной емкости для полимеризации, температура кипения t1 (°C) моногидрокси соединения, получаемого в качестве побочного продукта, при давлении в вертикальной емкости для полимеризации, внутренняя температура t2 (°C) в вертикальной емкости для полимеризации и температура стенок поверхности T (°C) трубы для отгонки удовлетворяют следующей формуле (3).

| t1<T≤t2 | (3) |

Является более предпочтительным, чтобы в вертикальной емкости для полимеризации, расположенной непосредственно, по меньшей мере, перед одной горизонтальной емкостью для полимеризации, t1 (°C), t2 (°C) и T (°C) удовлетворяли указанной выше формуле (3).

Кроме того, является предпочтительным, чтобы в вертикальной емкости для полимеризации труба для отгонки, соединенная с вертикальной емкостью для полимеризации, дополнительно снабжалась устройством для предотвращения обратного потока, которое предотвращает обратное протекание дистиллята.

Кроме того, является предпочтительным, чтобы расплавленные реагенты для реакции сложноэфирного обмена между ароматическим дигидрокси соединением и сложным диэфиром угольной кислоты подавались, по меньшей мере, в одну вертикальную емкость для полимеризации через трубу для ввода, и расплавленные реагенты подавались в жидкую фазу в емкости для полимеризации через трубу для ввода или транспортный трубопровод на боковой стороне емкости для полимеризации.

Преимущества настоящего изобретения

В соответствии с настоящим изобретением получают поликарбонатную смолу, имеющую пониженное содержание кристаллических побочных продуктов и "перегоревших" побочных продуктов.

Краткое описание чертежей

Фиг.1 представляет собой вид, показывающий один из примеров устройства для получения поликарбонатной смолы согласно настоящему изобретению.

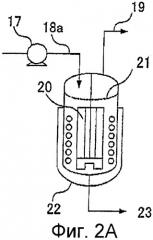

Фиг.2A представляет собой вид, показывающий один из примеров варианта осуществления подающего трубопровода, соединенного с емкостью для полимеризации, согласно настоящему изобретению.

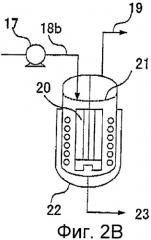

Фиг.2B представляет собой вид, показывающий один из примеров другого варианта осуществления подающего трубопровода, соединенного с емкостью для полимеризации, согласно настоящему изобретению.

Фиг.2C представляет собой вид, показывающий один из примеров другого варианта осуществления подающего трубопровода, соединенного с емкостью для полимеризации, согласно настоящему изобретению.

Фиг.2D представляет собой вид, показывающий один из примеров другого вариант осуществления подающего трубопровода, соединенного с емкостью полимеризации, согласно настоящему изобретению.

Фиг.3 представляет собой вид для объяснения обычного устройства для получения поликарбонатной смолы.

Описание ссылочных номеров и обозначений

1 - Узел подачи дифенилкарбоната

2 - Узел подачи бисфенола A

3a, 3b - Лопастная мешалка якорного типа

4 - Первая емкость для смешивания исходных материалов

5a, 5b, 12a, 12b, 12c, 18a, 18b, 18c, 18d, 18e - Подающий трубопровод

5c - Узел подачи катализатора

6 - Вторая емкость для смешивания исходных материалов

7a - Насос для подачи исходных материалов

7b, 7c, 7d, 17, 17e - Подающий насос

8 - Первая вертикальная емкость для полимеризации

9a, 9b, 9c - крыльчатка MAXBLEND

10a, 10b, 10c, 10d, 19, 19e - Труба для отгонки побочных продуктов

11a, 11b, 11c, 21, 21e - Уровень жидкости

13 - Вторая вертикальная емкость для полимеризации

14 - Третья вертикальная емкость для полимеризации

15 - Четвертая горизонтальная емкость для полимеризации

16, 20, 20e - Лопастная мешалка

22, 22e - Вертикальная емкость для полимеризации

12d, 23, 23e - Трубопровод доставки

101a, 101b, 101c, 101d - Конденсатор

102a, 102b, 102c, 102d - Устройство для понижения давления

Наилучший способ осуществления изобретения

Наилучший способ осуществления настоящего изобретения (далее, вариант осуществления настоящего изобретения) подробно описывается ниже. Настоящее изобретение не ограничивается следующими далее вариантами осуществления и может осуществляться с различными модификациями в рамках его духа. Кроме того, используемые чертежи предназначаются для объяснения настоящего варианта осуществления и не показывают реальных размеров.

Поликарбонатная смола

Согласно настоящему изобретению поликарбонатную смолу получают поликонденсацией в расплаве реакцией сложноэфирного обмена (переэтерификации) между ароматическим дигидрокси соединением и сложным диэфиром угольной кислоты.

Способ получения поликарбонатной смолы посредством использования ароматического дигидрокси соединения и сложного диэфира угольной кислоты в качестве исходных материалов и непрерывного осуществления реакции поликонденсации в расплаве в присутствии катализатора сложноэфирного обмена описывается ниже.

Ароматическое дигидрокси соединение

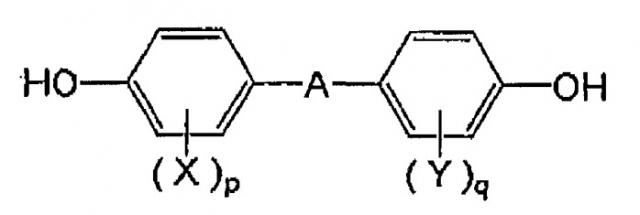

Ароматическое дигидрокси соединение, используемое в настоящем варианте осуществления, включает в себя соединение, представленное следующей общей формулой (1).

Общая формула (1)

В общей формуле (1) A представляет собой одинарную связь, имеющую прямую цепь, разветвленную или циклическую двухвалентную углеводородную группу, имеющую от 1 до 10 атомов углерода, которая может быть замещенной, или двухвалентную группу, представленную -O-, -S-, -CO- или SO2-.

X и Y представляют собой атом галогена или углеводородную группу, имеющую от 1 до 6 атомов углерода.

p и q представляют собой целое число 0 или 1.

X и Y, и p и q могут быть одинаковыми или различными, соответственно.

Конкретные примеры ароматического дигидрокси соединения включают в себя бисфенолы, такие как бис(4-гидроксидифенил)метан, 2,2-бис(4-гидроксифенил)пропан, 2,2-бис(4-гидрокси-3-метилфенил)пропан, 2,2-бис(4-гидрокси-3-трет-бутилфенил)пропан, 2,2-бис(4-гидрокси-3,5-диметилфенил)пропан, 2,2-бис(4-гидрокси-3,5-дибромфенил)пропан, 4,4-бис(4-гидроксифенил)гептан и 1,1-бис(4-гидроксифенил)циклогексан; бифенолы, такие как 4,4'-дигидроксибифенил и 3,3',5,5'-тетраметил-4,4'-дигидроксибифенил; бис(4-гидроксифенил)сульфон, бис(4-гидроксифенил)сульфид, простой бис(4-гидроксифениловый) эфир и бис(4-гидроксифенил)кетон.

Среди них, 2,2-бис(4-гидроксифенил)пропан (бисфенол A, далее иногда именуемый сокращенно как BFA) является предпочтительным. Эти ароматические дигидрокси соединения могут использоваться по одному или в виде смеси двух или более из них.

Часть ароматического дигидрокси соединения может быть заменена другим алифатическим дигидрокси соединением в пределах, которые не ухудшают существенно его свойств. Такое алифатическое дигидрокси соединение включает в себя двухатомный спирт. Конкретные примеры двухатомного спирта включают в себя этиленгликоль, пропиленгликоль, бутандиол, пентандиол, гександиол, гептандиол, октандиол, додекандиол, неопентилгликоль, циклогександиол и 1,4-дигидроксиметилциклогексан.

Сложный диэфир угольной кислоты

Сложный диэфир угольной кислоты, используемый в настоящем варианте осуществления, включает в себя соединение, представленное следующей общей формулой (2)

Общая формула (2)

В общей формуле (2) A' представляет собой имеющую прямую цепь, разветвленную или циклическую одновалентную углеводородную группу, имеющую от 1 до 10 атомов углерода, которая может быть замещенной. Обе группы A' могут быть одинаковыми или различными.

Конкретные примеры сложного диэфира угольной кислоты включают в себя дифенилкарбонат, замещенный дифенилкарбонат, такой как дитолилкарбонат, диметилкарбонат, диэтилкарбонат и ди-трет-бутилкарбонат.

Из них дифенилкарбонат (иногда далее именуемый сокращенно как DPC) и замещенный дифенилкарбонат являются предпочтительными. Эти сложные диэфиры угольной кислоты могут использоваться по одному или в виде смеси двух или более из них.

Сложный диэфир угольной кислоты может заменяться дикарбоновой кислотой или сложным эфиром дикарбоновой кислоты в количестве предпочтительно 50% моль или меньше, а более предпочтительно 30% моль или меньше.

Представители дикарбоновой кислоты или сложного эфира дикарбоновой кислоты включают в себя терефталевую кислоту, изофталевую кислоту, дифенилтерефталат и дифенилизофталат. Когда происходит замена такой дикарбоновой кислотой или сложным эфиром дикарбоновой кислоты, получается полиэстеркарбонат.

Эти сложные диэфиры карбоновых кислот (включая указанную выше замену дикарбоновой кислотой или сложным эфиром дикарбоновой кислоты, и далее - одно и то же) используются в количестве, избыточном по отношению к дигидрокси соединению.

Конкретно, сложный диэфир карбоновой кислоты используют при молярном соотношении, как правило, от 1,01 до 1,30, и предпочтительно от 1,02 до 1,20, к ароматическому дигидрокси соединению. Когда молярное отношение меньше, чем 1,01, увеличивается количество конечных групп OH полученной поликарбонатной смолы, и термическая стабильность смолы имеет тенденцию к ухудшению. Кроме того, когда молярное соотношение больше, чем 1,30, скорость реакции сложноэфирного обмена понижается, делая сложным получение поликарбонатной смолы, имеющей желаемую молекулярную массу. В дополнение к этому, остаточное количество сложного диэфира угольной кислоты в смоле увеличивается, и это может приводить к появлению неприятного запаха во время формования или в форме, что не является предпочтительным.

Катализатор сложноэфирного обмена

Катализатор сложноэфирного обмена, используемый в настоящем варианте осуществления, включает в себя катализаторы, как правило, используемые при получении поликарбоната посредством способа сложноэфирного обмена, и не являются как-либо ограниченными. Как правило, примеры катализатора включают в себя основные соединения, такие как соединение щелочного металла, соединение бериллия, соединение магния, соединение щелочноземельного металла, основное соединение бора, основное соединение фосфора, основное соединение аммония и аминовое соединение.

Из этих катализаторов сложноэфирного обмена соединение щелочного металла является особенно предпочтительным. Такие катализаторы сложноэфирного обмена могут использоваться по одному или в виде смеси двух или более из них.

Катализатор сложноэфирного обмена используется в пределах, как правило, от 1×10-9 до 1×10-1 моль, а предпочтительно от 1×10-7 до 1×10-2 моль, на моль ароматического дигидрокси соединения.

Соединение щелочного металла включает в себя неорганические соединения щелочных металлов, такие как соединения гидроксидов, карбонатов и бикарбонатов щелочных металлов; и органические соединения щелочных металлов, таких как соли щелочных металлов со спиртами, фенолами или органокарбоновыми кислотами. Примеры щелочного металла включают в себя литий, натрий, калий, рубидий и цезий.

Среди этих соединений щелочных металлов соединение цезия является предпочтительными, и карбонат цезия, бикарбонат цезия и гидроксид цезия являются особенно предпочтительными.

Примеры соединения бериллия или магния и соединения щелочноземельного металла включают в себя неорганические соединения щелочноземельных металлов, таких как гидроксиды или карбонаты бериллия, магния и щелочноземельных металлов; и соли этих металлов со спиртами, фенолами и органокарбоновыми кислотами. Примеры щелочноземельного металла включают в себя кальций, стронций и барий.

Конкретные примеры включают в себя гидроксид кальция, гидроксид бария, гидроксид магния, гидроксид стронция, бикарбонат кальция, бикарбонат бария, бикарбонат магния, бикарбонат стронция, карбонат кальция, карбонат бария, карбонат магния и карбонат стронция. Эти соединения используются по одному или в виде смеси двух или более из них.

Примеры основного соединения бора включают в себя натриевую соль, калиевую соль, литиевую соль, кальциевую соль, магниевую соль, бариевую соль и стронциевую соль соединения бора. Примеры соединения бора включают в себя тетраметилборан, тетраэтилборан, тетрапропилборан, тетрабутилборан, триметилэтилборан, триметилбензилборан, триметилфенилборан, триэтилметилборан, триэтилбензилборан, триэтилфенилборан, трибутилбензилборан, трибутилфенилборан, тетрафенилборан, бензилтрифенилборан, метилтрифенилборан и бутилтрифенилборан.

Примеры основного соединения фосфора включают в себя соединения трехвалентного фосфора, такие как триэтилфосфин, три-н-пропилфосфин, триизопропилфосфин, три-н-бутилфосфин, трифенилфосфин и трибутилфосфин; и соли четвертичного фосфония, полученные из этих соединений.

Примеры основного соединения аммония включают в себя тетраметиламмоний гидроксид, тетраэтиламмоний гидроксид, тетрапропиламмоний гидроксид, тетрабутиламмоний гидроксид, триметилэтиламмоний гидроксид, триметилбензиламмоний гидроксид, триметилфениламмоний гидроксид, триэтилметиламмоний гидроксид, триэтилбензиламмоний гидроксид, триэтилфениламмоний гидроксид, трибутилбензиламмоний гидроксид, трибутилфениламмоний гидроксид, тетрафениламмоний гидроксид, бензилтрифениламмоний гидроксид, метилтрифениламмоний гидроксид и бутилтрифениламмоний гидроксид.

Примеры аминового соединения включают в себя 4-аминопиридин, 2-аминопиридин, N,N-диметил-4-аминопиридин, 4-диэтиламинопиридин, 2-гидроксипиридин, 2-метоксипиридин, 4-метоксипиридин, 2-диметиламиноимидазол, 2-метоксиимидазол, имидазол, 2-меркаптоимидазол, 2-метилимидазол и аминохинолин.

Способ получения поликарбонатной смолы

Способ получения поликарбонатной смолы описывается ниже.

Получение поликарбонатной смолы осуществляется посредством приготовления расплавленной смеси исходных материалов из ароматического дигидрокси соединения и соединения сложного диэфира угольной кислоты в качестве исходных материалов (стадия подготовки исходных материалов) и воздействия на эти соединения многостадийной реакции поликонденсации в присутствии катализатора реакции сложноэфирного обмена в расплавленном состоянии с использованием множества емкостей для полимеризации (стадия поликонденсации). Способ реакции может представлять собой любой способ из загрузочного способа, непрерывного способа и сочетания загрузочного способа и непрерывного способа. Используемые емкости для полимеризации включают в себя множество вертикальных емкостей для полимеризации, а после них, по меньшей мере, одну горизонтальную емкость для полимеризации. Как правило, эти емкости для полимеризации соединяются последовательно, и обработка осуществляется непрерывно.

После стадии поликонденсации, стадии прекращения реакции и стадии деволятилизации с удалением непрореагировавших исходных материалов и побочных продуктов реакции в расплавленных реагентах, стадии добавления термостабилизатора, агента для высвобождения из формы, красящего материала, и тому подобное, может соответствующим образом добавляться стадия формования поликарбонатной смолы в виде гранул, имеющих заданный размер частиц, и тому подобное.

В настоящем варианте осуществления расплавленная смесь исходных материалов представляет собой расплавленную смесь ароматического дигидрокси соединения и сложного диэфира угольной кислоты, и, кроме того, в расплавленной смеси исходных материалов может содержаться катализатор сложноэфирного обмена. Кроме того, расплавленные реагенты представляют собой смесь олигокарбоната (низкомолекулярного поликарбоната) и/или поликарбоната и, по меньшей мере, одного соединения из ароматического дигидрокси соединения, сложного диэфира угольной кислоты, катализатора сложноэфирного обмена и других побочных продуктов, и тому подобного, которые могут содержаться в ней.

Каждая стадия способа получения описывается ниже.

Стадия подготовки исходных материалов

Ароматическое дигидрокси соединение и сложный диэфир угольной кислоты, используемые в качестве исходных материалов поликарбонатной смолы, как правило, готовят как расплавленную смесь исходных материалов с использованием загрузочного, полузагрузочного или непрерывного смесительного устройства в атмосфере инертного газа, такого как азот или аргон. Например, в случае использования бисфенола A в качестве ароматического дигидрокси соединения и дифенилкарбоната в качестве сложного диэфира угольной кислоты температура расплавленной смеси исходных материалов выбирается из диапазона, как правило, от 20 до 180°C, а предпочтительно от 125 до 160°C.

В этом случае пропорции ароматического дигидрокси соединения и сложного диэфира угольной кислоты устанавливаются так, чтобы сложный диэфир угольной кислоты находился в избытке, и устанавливаются так, чтобы сложный диэфир угольной кислоты находился в пропорции, как правило, от 1,01 до 1,30 моль, а предпочтительно от 1,02 до 1,20 моль, на моль ароматического дигидрокси соединения.

Стадия поликонденсации

Поликонденсация реакцией сложноэфирного обмена между ароматическим дигидрокси соединением и сложным эфиром угольной кислоты осуществляется непрерывно посредством множества стадий, как правило, 2 стадий или более, а предпочтительно от 3 до 7 стадий. Конкретные условия реакции являются такими, что температура находится в пределах от 150 до 320°C, давление находится в пределах от нормального давлении до 0,01 Торр (13 Па), и среднее время пребывания находится в пределах от 5 до 150 минут.

В каждой емкости для полимеризации, на множестве стадий, дополнительное повышение температуры и дополнительное повышение вакуума устанавливаются ступенчато в пределах указанных выше условий реакции для эффективного высвобождения фенола, получаемого в качестве побочного продукта, при прохождении реакции поликонденсации. Является предпочтительным установление настолько низкой температуры, насколько это возможно, и настолько короткого времени пребывания, насколько это возможно, для предотвращения ухудшения качества, такого как цвет полученной поликарбонатной смолы.

Поликонденсация с помощью множества стадий, как правило, заключается в том, что соединяется множество вертикальных емкостей для полимеризации, снабженных лопастными мешалками, и в качестве конечной стадии предусматривается горизонтальная емкость для полимеризации, тем самым увеличивается средняя молекулярная масса поликарбонатной смолы. Как правило, предусматриваются 2-5, а предпочтительно 3-4 вертикальных емкостей реакции.

Вертикальная емко