Способ снижения потребления электроэнергии при производстве термомеханической древесной массы посредством высокотемпературного размола древесной массы низкой и средней концентрации

Иллюстрации

Показать всеИзобретение относится к способу рекуперации тепла при производстве механической древесной массы. Способ рекуперации тепла при размоле древесной массы включает выпуск находящейся под давлением древесной массы из рафинера высокого давления; введение, по меньшей мере, фильтрата из находящейся под давлением древесной массы в находящийся под давлением расширительный циклон; передачу тепла из расширительного циклона воде для ее нагрева и использование нагретой воды в процессе размола древесной массы. При этом древесная масса представляет собой находящуюся под давлением суспензию волокон в жидкости, причем суспензия древесной массы находится под давлением от 3 до 6 бар. Находящаяся под давлением древесная масса представляет собой суспензию низкой или средней концентрации и имеет в рафинере температуру не ниже 140°С. Расширительный циклон поддерживает давление в древесной массе на уровне 3-6 бар. Для передачи тепла дополнительно используют теплообменник. Размол древесной массы осуществляют на древесно-массном заводе, а отдельный поток из находящегося под давлением расширительного циклона используют в отдельном процессе на древесно-массном заводе. Технический результат - повышение энергосбережения в процессе получения механической древесной массы. 11 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области производства механической древесной массы, более конкретно, к способам рекуперации тепла при таком производстве.

Уровень техники

Энергосбережение в процессе получения механической древесной массы в высшей степени желательно с экономической и экологической точек зрения и может существенно способствовать повышению общей конкурентоспособности целлюлозно-бумажной промышленности.

Одним из способов снижения энергопотребления в процессе производства обычной термомеханической древесной массы (ТММ) без снижения качества древесной массы является размол при низкой концентрации (LC) при 70-90°С сразу после выдержки в бассейне древесной массы (для устранения скрученности волокон). В этом способе обычно достигается снижение удельного энергопотребления всего на 5-8%. Кроме того, способ обычно вызывает значительное укорочение волокон и снижение прочности на разрыв. Химико-механическая древесная масса (ХММ) и химико-термомеханическая древесная масса (ХТММ) предоставляет значительно больше возможностей для энергосбережения при LC-размоле, поскольку температура размягчения лигнина у них ниже, обычно ниже 100°С, а более эластичные волокна обладают большей сопротивляемостью к большей интенсивности размола и к применению большей удельной энергии на этапе LC.

Оба типа натуральных волокон для изготовления бумаги, а именно химическая древесная масса и механическая древесная масса, обладают недостатками: первая (химическая) потребляет много древесины, а вторая (механическая) потребляет много электроэнергии. Энергопотребление при получении механической древесной массы составляет около 20% мирового энергопотребления при производстве бумаги и приблизительно равно потреблению электрической энергии такими странами, как Австрия и Швейцария вместе взятые.

Энергетический кпд при получении механической древесной массы низок по сравнению с другими технологическими процессами, используемыми при изготовлении бумаги, такими как перекачка, сушка, транспортировка и производство электроэнергии. При обсуждении энергетического кпд при получении механической древесной массы расчеты и оценки колеблются от 0,012% до нескольких процентов и вплоть до 40-60%. Однако следует полагать, что оценка кпд в 40-60% ошибочна, поскольку очевидно, что более 90% энергии размола при производстве термомеханической древесной массы переходит в тепло.

Менее чем 10% всей энергии, затрачиваемой на производство древесной массы для изготовления бумаги, обычно расходуется на разделение древесины на отдельные волокна. Эти отдельные волокна затем расщепляются (внутреннее фибриллирование), мелкие частицы отслаиваются от средней пластинки, а первичные и вторичные слои стенки волокна и оставшаяся вторичная стенка подвергаются фибриллизации. Одновременно волокна приобретают гибкость и частично даже ломаются и разделяются. Это происходит в результате многих тысяч циклов изменения нагрузки (сжатия и релаксации). Этот процесс усталостного нагружения в сжимаемой паровой среде называется размолом.

Способы повышения кпд процесса размола в последнее время сконцентрировались на оптимизации интенсивности размола, определяемой как передача энергии посредством удара и быстрый и селективный нагрев волокон до температуры, превышающей температуру размягчения лигнина, чтобы сделать волокна более устойчивыми и повысить их способность выдерживать жесткую обработку. Таким образом, одна из новейших технологических стратегий состоит в том, чтобы перед размолом подвергнуть древесину воздействию уплотняющих и поперечных усилий для создания оптимальных зон сепарации и разделения в богатых целлюлозой областях стенки волокон. Обработка щепы энзимами - другое новое направление снижения потребления электроэнергии. Оптимизацию интенсивности размола завершает увеличение скорости рафинера посредством увеличения диаметра диска и надлежащей конфигурации пластины рафинера, такой как нерадиальное вытеснение или турбинные пластины.

Раскрытие изобретения

Разработана оригинальная неочевидная система размола ТММ при низкой (LC) и средней (МС) концентрации, при температурах выше 100°С, равных или превышающих температуру размягчения лигнина. Концентрация волокнистой массы колеблется в пределах от 4% до 10%. Достигнута значительная экономия энергии при сравнимом качестве волокнистой массы. Система может быть использована для рекуперации значительной доли энергии, затраченной на размол при низкой и средней концентрации, в форме пара высокого давления. Система передает тепло, получаемое на выходе находящегося под давлением расширительного циклона, воде для производства пара, подаваемого обратно в находящийся под давлением циклон. Таким образом, система позволяет также упростить технологическую схему производства ТММ за счет снижения требований к выдержке в бассейне древесной массы и фильтрации.

В одном варианте находящаяся под давлением суспензия древесной массы расширяется в находящемся под давлением расширительном циклоне и суспензия проходит через теплообменник, где тепло от суспензии древесной массы передается разбавляющей воде, которая используется в расположенном выше циклоне процесса размола древесной массы низкой концентрации. В другом примере находящаяся под давлением суспензия древесной массы обезвоживается (под давлением) в винтовом прессе и только фильтрат из суспензии расширяется в находящемся под давлением расширительном циклоне. Расширившийся фильтрат протекает из циклона в теплообменник, где он нагревает технологическую воду, о чем пойдет речь далее. Спрессованная волокнистая масса передается из винтового пресса на следующие стадии обработки.

В одном варианте изобретения предлагается способ рекуперации тепла при размоле древесной массы, включающий выпуск находящейся под давлением древесной массы из рафинера высокого давления, причем находящая под давлением древесная масса представляет собой находящуюся под давлением суспензию волокон в жидкости, причем суспензия древесной массы находится под давлением от 3 до 6 бар; введение, по меньшей мере, фильтрата из находящейся под давлением суспензии древесной массы в находящийся под давлением расширительный циклон, причем расширительный циклон поддерживает давление в древесной массе на уровне 3-6 бар; передачу тепла из расширительного циклона воде для ее нагрева и использование нагретой воды в процессе размола древесной массы.

Краткое описание чертежей

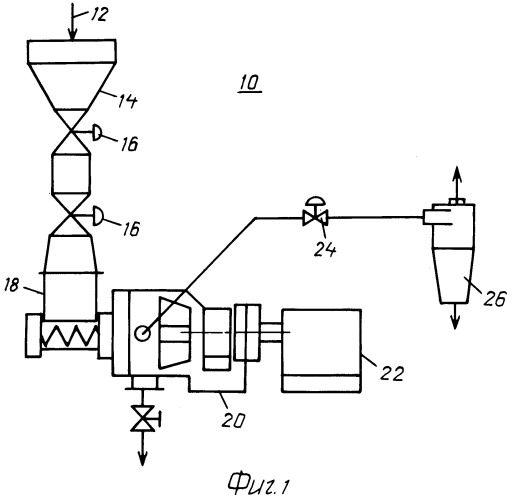

Фиг.1 - технологическая схема установки для размола древесной массы без рекуперации пара высокого давления из расширительных циклонов.

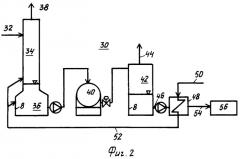

Фиг.2 - технологическая схема первого варианта установки размола древесной массы с рекуперацией пара высокого давления из расширительных циклонов.

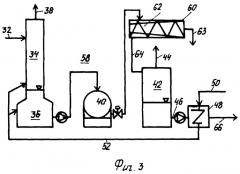

Фиг.3 - технологическая схема второго варианта установки размола древесной массы с рекуперацией пара высокого давления из расширительных циклонов.

Осуществление изобретения

Один из способов снижения энергопотребления при обычном производстве ТММ состоит в установке ступени размола при низкой концентрации (LC) сразу после первой и второй ступеней размола при высокой концентрации и выдержки в бассейне древесной массы. Сообщалось, что при этом достигается экономия энергии 5-8% и даже более без ухудшения свойств древесной массы. Сообщалось о сходных значениях сопротивления раздиранию, а иногда даже несколько более высоких значениях прочности при растяжении и уменьшенном содержании пучков волокон. Снижение потребления электроэнергии на 5-8% при производстве древесной массы для газетной бумаги основано на полном использовании энергии размола, которая в данном случае составляет около 2200 кВтч/т. Этот принцип третьей ступени размола при низкой концентрации нашел относительно широкое применение, особенно в Северной Америке, и обычно обеспечивает увеличение производительности при производстве ТММ. Однако нужны еще длительные поиски для повышения энергетического кпд при производстве ТММ.

Насколько известно заявителю, прежде не знали, почему при умеренном потреблении энергии порядка 80-90 кВтч/т при размоле ТММ при низкой концентрации достигались результаты, сходные с результатами, получаемыми при потреблении около 270 кВтч/т при размоле при высокой концентрации. С этой точки зрения это очень резкое снижение потребления энергии. Сходные соотношения 1:3 были получены при сравнении размола ХММ при низкой и высокой концентрации. Меньшее потребление энергии, вероятно, можно отнести за счет сравнительно высокой интенсивности обработки в рафинере при низкой концентрации и других влияющих факторов:

1. Достаточное количество воды при низкой концентрации способствует образованию гидратов и набуханию волокон.

2. Меньший, но однородный и устойчивый зазор пластины и равномерное распределение нагрузки благодаря очень стабильному массовому потоку.

3. Как правило, более эффективная передача энергии в несжимаемую среду.

Когда на ступени LC после выдержки в бассейне древесной массы приблизительно при 80°С подается все больше и больше энергии и когда повышается интенсивность размола, увеличивается тенденция к укорочению волокон. Принятый способ затягивания или замедления эффекта укорочения волокон состоит в дальнейшем повышении эластичности волокон посредством нагрева или химической обработки, чтобы сделать их более устойчивыми к жесткой обработке.

Базовая идея, заложенная в это исследование, состоит поэтому в быстром нагреве волокон в жидкой фазе до температуры размягчения лигнина или более высокой температуры и в размоле волокон при низкой или средней концентрации. Эта концепция для "чисто" механической древесной массы подкрепляется также известным эффектом успешного применения размола при низкой концентрации для снижения потребления энергии при производстве химико-механической древесной массы, поскольку температура размягчения лигнина снижается, как правило, ниже 100°С вследствие щелочного разбухания и/или сульфурации.

Некоторые предыдущие попытки высокотемпературного размола при низкой концентрации заканчивались неудачей вследствие трудности быстрого нагрева эмульсии древесной массы с помощью теплообменников. Поэтому был выбран способ прямого нагрева паром. Обычно лабораторные системы ТММ/ХТММ, даже самые современные из них, не работают под давлением при низкой или средней концентрации древесной массы.

На фиг.1 изображена упрощенная технологическая схема опытной установки 10 компании Afocel. Недавно созданная опытная установка ТММ/ХТММ в компании Afocel (изображенная на фиг.1) состоит из устройства подачи щепы/древесной массы 12, например загрузочной воронки 14, которая содержит две поочередно управляемые задвижки 16 и может загружаться щепой любого типа или древесной массой любой концентрации. Эмульсия древесной массы, выходящая из подающего устройства, может быть быстро нагрета в пропарочном котле 18 с мешалкой и направлена в 12-дюймовый герметичный лабораторный рафинер 20 компании Andritz Sprout-Bauer с приводом от электродвигателя 22 с регулируемой частотой вращения мощностью 45 кВт. Система управления (не показана) обеспечивает точность измерения и учета потребления энергии и произведенной продукции за определенное время. Из находящегося под давлением рафинера древесная масса выгружается через выпускной клапан 24 и циклон 26.

Для испытаний была использована древесная масса из первой ступени размола на установке ТММ фирмы Stora Enso Corbehem. Степень помола составляла около 350 мл CSF (по канадскому стандартному прибору). Сырье было типичной смесью 80% хвойной древесины и 20% тополя. Установка ТММ в Корбехеме - это двухканальная трехступенчатая система суммарной производительностью 480-500 абсолютно сухих тонн в день. Трехступенчатая установка ТММ при высокой концентрации, включая отходы размола на второй и третьей ступенях главной размольной линии, потребляет 2800-2900 кВтч на абсолютно сухую тонну, чтобы производить непросеянную древесную массу со степенью помола 80-90 мл CSF для производства бумаги класса LWC ("Легковесная с покрытием").

В программу были включены следующие испытания:

1. Обычный процесс производства ТММ на опытной установке при различных значениях удельной энергии, чтобы сравнить потребление энергии с потреблением на промышленной установке SE Corbehem.

2. Размол при низкой концентрации (4-5%) при обычной температуре 80°С и четырех различных значениях удельной энергии.

3. Размол при средней концентрации (10%) при обычной температуре 80°С и четырех различных значениях удельной энергии.

4. Размол при низкой концентрации аналогично п.2, но после быстрого нагрева до 140-150°С. Перед размолом древесная масса была предварительно нагрета приблизительно до 80°С в водяной бане. Здесь также размол производился при четырех различных уровнях удельной энергии.

5. Размол при средней концентрации аналогично п.3, но после быстрого нагрева до 140-150°С. И в этом случае древесная масса была предварительно нагрета приблизительно до 80°С в водяной бане и размол производился при четырех различных уровнях удельной энергии.

Во всех случаях древесная масса подвергалась контролю в соответствии со стандартами TAPPI, причем определялась степень размола по канадскому стандартному прибору (CSF), прочность на растяжение, сопротивление раздиранию, коэффициент рассеяния света и блеск. Отливка производилась согласно международному стандарту Т205. Характеристики волокна и содержание пучков волокон измерялись с помощью анализатора MorFi. Пять "окончательных" образцов древесной массы проверялись также на остаточную скрученность волокон.

Внедрение высокотемпературного размола LC/MC в промышленности облегчает то обстоятельство, что древесная масса после первого этапа размола при высокой концентрации имеется в выпускной линии при высокой температуре вместе с достаточным количеством технологического пара для того, чтобы быстро нагреть разбавляющую воду, требующуюся на этапе LC/MC. Для экономии тепла технологический пар может генерироваться за счет тепла, регенерированного из расширительного циклона.

На фиг.2 изображена технологическая схема первого варианта реализации установки 30 для размола древесной массы, в которой производится рекуперация пара высокого давления из расширительных циклонов. Установка 30 улучшает оптимизацию общего теплового баланса в установке за счет рекуперации большей части энергии, используемой на этапе LC или МС, в форме пара.

Из выпускной линии 32 первичного рафинера, находящегося под давлением (см., например, выпускной клапан 24 и рафинер 20 на фиг.1) волокнистая древесная масса подается в находящийся под давлением циклон 34, который герметизирован снизу водяным затвором или сепаратором 36 жидкой фазы. Сепараторы жидкой фазы применяются на ряде установок ТММ в Северной Америке. В верхней части циклона 34 пар 38 отделяется от волокон и направляется в систему регенерации тепла (не показана). Часть пара 38 может быть использована для нагрева приблизительно до 140°С разбавляющей воды, которая подается в водяной затвор на дне циклона.

Из водяного затвора 36 горячая древесная масса при концентрации около 4-5% перекачивается в рафинер 40 низкой концентрации. Рафинер может потреблять около 150-250 кВтч/т. Большая часть энергии размола преобразуется в тепло, которое повышает температуру древесной массы в рафинере 40. Горячая древесная масса выгружается из рафинера в находящийся под избыточным давлением расширительный циклон 42, откуда практически не содержащий волокна пар 44 удаляется, пока температура в расширительном циклоне не сравняется приблизительно с температурой в находящемся под избыточным давлением циклоне 34.

Древесная масса, как правило, поступает в расширительный циклон 42 под давлением от 3 до 6 бар. Находящийся под давлением расширительный циклон поддерживает относительно высокое давление в древесной массе, например 3-6 бар, чтобы обеспечить выход пара из циклона при высоком давлении и высокой температуре. Энергия пара регенерируется, например, через теплообменник, который генерирует чистый пар для находящегося под давлением циклона. Расширительные циклоны, известные из уровня техники, напротив, как правило, работают при атмосферном давлении, а пар из циклонов просто выбрасывается в атмосферу и никак не используется или используется для нагрева воды до относительно низкой температуры, например максимум до 90°С.

Выгруженная из расширительного циклона древесная масса 46 проходит через теплообменник 48, отдавая тепловую энергию технологической воде 50, также протекающей через теплообменник 48. Давление древесной массы, выходящей из расширительного циклона, регулируется с помощью клапана. Этот клапан может автоматически поддерживать установленное вручную фиксированное значение давления, выбранное таким образом, чтобы давление и температура пара соответствовали тому назначению, для которого используется генерируемый в расширительном циклоне пар.

С помощью описанного способа и установки можно использовать пар, например, в бумагоделательной машине для сушки, там, где обычно применяется давление до 3 бар. Нагретая технологическая вода течет по трубопроводу 52 к циклону 34, в котором разбавляющая вода под давлением поступает в находящийся под давлением водяной затвор 36. Охлажденная древесная масса 54 из теплообменника 48 поступает в бассейн 56 для дальнейшей обработки, например окончательного удаления скрученности волокон и фильтрации.

В размольной установке LC 30, изображенной на фиг.2, находящая под давлением эмульсия древесной массы расширяется в находящемся под давлением расширительном циклоне 42, а затем проходит через теплообменник 48, в котором тепло от эмульсии передается разбавляющей технологической воде 50, используемой в расположенном выше циклоне 34 процесса размола древесной массы LC. В примере, представленном на фиг.3, размольная установка МС 58 направляет находящуюся под давлением эмульсию древесной массы из рафинера 40 в винтовой пресс 60, который под давлением обезвоживает эмульсию. Фильтрат 64 от эмульсии расширяется в находящемся под давлением расширительном циклоне 42, а спрессованная древесная масса 63 из винтового пресса передается на другие ступени технологического процесса. Расширенный фильтрат из расширительного циклона 42 поступает в теплообменник 48, где он нагревает технологическую воду 50, которая подается к водяному затвору циклона 34.

На фиг.3 изображена технологическая схема второго варианта реализации установки 58 для размола древесной массы, в которой производится рекуперация пара высокого давления из расширительных циклонов. В той мере, в какой установка 58 на фиг.3 имеет общие элементы с установкой 30, представленной на фиг.2, эти общие для обеих фигур элементы обозначены одинаковыми номерами.

Технологическая схема на фиг.3 изображает отличный от изображенного на фиг.2 процесс, который дополнительно включает промывку древесной массы. Технологический процесс, реализуемый на установке 58 и представленной на фиг.3, может быть применен в процессе размола при средней концентрации (МС), а технологический процесс, реализуемый на установке 30 по фиг.2, - в процессе размола при низкой концентрации (LC). Разница между этими двумя процессами состоит в том, что в процессе, реализуемом на установке 30, древесная масса проходит через расширительный циклон и теплообменник, а в процессе, реализуемом на установке 58, нет.

В процессе, реализуемом на установке 58, находящаяся под давлением эмульсия древесной массы вытекает из находящегося под давлением циклона 34 с водяным затвором 36 и перекачивается предпочтительно при средней концентрации (МС) в рафинер 40. Из рафинера древесная масса МС поступает в винтовой пресс 60, снабженный оболочкой 62 для сбора спрессованной массы. Горячая спрессованная древесная масса 63 в виде волокна выгружается из винтового пресса и поступает на дальнейшую обработку. Например, горячая древесная масса 63, выходящая из винтового пресса при концентрации 30-35%, может разбавляться нагретой "белой водой" и перекачиваться для осуществления фильтрации после обработки скрученности волокон.

Фильтрат 64 из винтового пресса подается в находящийся под избыточным давлением расширительный циклон 42. Фильтрат - это по существу вода, извлеченная из эмульсии древесной массы в винтовом прессе. Фильтрат может находиться под давлением, например, в пределах от 3 до 6 бар. Находящийся под давлением фильтрат 46 течет из расширительного циклона 42 в теплообменник 48, в котором технологическая вода 50 нагревается до температуры, требующейся для разбавления в находящемся под давлением циклоне 34. Частично охлажденный фильтрат 66 выходит из теплообменника и может быть возвращен в процесс размола или после дальнейшего охлаждения "белой водой" частично направлен на очистку, поскольку он содержит большую часть ХПК, генерируемой в установке для производства ТММ. Энергия, переданная суспензии древесной массы в процессе размола при МС (в той мере, в какой она в виде тепла перешла в фильтрат), регенерируется из расширительного циклона в виде пара 44 и нагретого фильтрата.

Технологические схемы, представленные на фиг.2 и 3, предусматривают простой баланс масс и энергии. Оба процесса обеспечивают значительное снижение энергопотребления при термохимическом измельчении волокнистой массы и делают возможной рекуперацию энергии, затраченной при LC или МС размоле, в виде пара, пригодного для сушки бумаги. Второй процесс, реализуемый на установке 58, требует больших капитальных затрат, поскольку для него нужен винтовой пресс, но предъявляет меньшие требования к теплообмену между фильтратом и технологической водой по сравнению с теплообменом между древесной массой при низкой концентрации и технологической водой в процессе, реализуемом на установке 30. Второй процесс, кроме того, обеспечивает в качестве дополнительного преимущества возможность эффективной промывки древесной массы.

Описание способа и устройства включено в прилагаемый документ "Энергосбережение при производстве ТММ посредством высокотемпературного размола при низкой и средней концентрации", являющийся частью настоящей заявки.

Хотя изобретение описано применительно к тем вариантам, которые в настоящее время считаются наиболее осуществимыми и предпочтительными, следует иметь в виду, что оно не ограничивается описанными вариантами реализации, но, напротив, охватывает различные модификации и эквивалентные устройства, соответствующие сущности и объему формулы.

1. Способ рекуперации тепла при размоле древесной массы, включающий следующие операции:выпуск находящейся под давлением древесной массы из рафинера высокого давления, причем древесная масса представляет собой находящуюся под давлением суспензию волокон в жидкости, причем суспензия древесной массы находится под давлением от 3 до 6 бар;введение, по меньшей мере, фильтрата из находящейся под давлением древесной массы в находящийся под давлением расширительный циклон, причем расширительный циклон поддерживает давление в древесной массе на уровне 3-6 бар;передача тепла из расширительного циклона воде для ее нагрева, ииспользование нагретой воды в процессе размола древесной массы.

2. Способ по п.1, отличающийся тем, что древесную массу подают из рафинера непосредственно в находящийся под давлением расширительный циклон.

3. Способ по п.1, отличающийся тем, что для передачи тепла дополнительно используют теплообменник, получающий находящуюся под давлением древесную массу из находящегося под давлением расширительного циклона и разбавляющую воду.

4. Способ по п.3, отличающийся тем, что для передачи тепла дополнительно используют теплообменник, получающий древесную массу из расширительного циклона и разбавляющую воду, причем нагретую разбавляющую воду подают в находящийся под давлением циклон, расположенный перед рафинером.

5. Способ по п.4, отличающийся тем, что разбавляющую воду подают в водяной затвор циклона.

6. Способ по п.1, отличающийся тем, что находящаяся под давлением древесная масса представляет собой суспензию низкой концентрации и имеет в рафинере температуру не ниже 140°С.

7. Способ по п.1, отличающийся тем, что находящаяся под давлением древесная масса имеет концентрацию волокна в суспензии древесной массы, составляющую от 4 до 5%.

8. Способ по п.1, отличающийся тем, что находящаяся под давлением древесная масса представляет собой суспензию средней концентрации и имеет в рафинере температуру не ниже 140°С.

9. Способ по п.1, отличающийся тем, что находящаяся под давлением древесная масса имеет концентрацию волокна не менее 10% в жидкой суспензии, причем дополнительно извлекают фильтрат из суспензии в прессе, выгружают фильтрат из пресса в расширительный циклон и выгружают спрессованную древесную массу с концентрацией волокна, составляющей от 30 до 35%.

10. Способ по п.1, отличающийся тем, что пропускают находящуюся под давлением древесную массу через винтовой пресс для извлечения по отдельности фильтрата из суспензии и спрессованной древесной массы, причем фильтрат вводят в расширительный циклон.

11. Способ по п.1, отличающийся тем, что размол древесной массы осуществляют на древесно-массном заводе, а отдельный поток из находящегося под давлением расширительного циклона используют в отдельном процессе на древесно-массном заводе.

12. Способ по п.4, отличающийся тем, что размол древесной массы осуществляют на древесно-массном заводе, а отдельный поток из находящегося под давлением циклона используют в отдельном процессе на древесно-массном заводе.