Защитное покрытие от износа

Иллюстрации

Показать всеПокрытие предназначено для защиты от износа различных изделий. Покрытие представляет собой матричный материал с введенной в нее смесью высокопрочных частиц неправильной формы и круглых твердых частиц, по существу не имеющих режущих кромок, при этом высокопрочные частицы имеют твердость по Моосу, по меньшей мере, 6, а твердые частицы имеют твердость по Моосу, по меньшей мере, 3, причем средний диаметр твердых частиц равен или меньше среднего диаметра высокопрочных частиц. Матричный материал является синтетической смолой на основе меламина, акрилата, эпоксида, полиуретана, полиамида, полиэфира, полиимида, каучука, резины или их смесей. Данное защитное покрытие может быть применено для получения износостойких поверхностей на древесных материалах, декоративной бумаге или древесно-волокнистых плитах, покрытых декоративной печатью, для получения паркетных полов, ламинатных полов, мебельных поверхностей или рабочих поверхностей, а также для получения износостойких поверхностных слоев на подложках из металла, стекла, керамики, пластмассы, бетона или прочих материалов. Техническим результатом является повышение прочности на истирание защищающего от износа покрытия без одновременного повышения истирания плит пресса или ленточных прессов. 2 н.п. и 14 з.п. ф-лы, 2 ил., 6 табл.

Реферат

ОПИСАНИЕ

Настоящее изобретение относится к покрытию, защищающему от износа, с включенной в матричный материал смесью высокопрочных частиц неправильной формы и по существу не имеющих режущих кромок круглых твердых частиц, согласно ограничительной части пункта 1 формулы изобретения, а также к его применению для получения износостойких поверхностей на древесном материале, декоративной бумаге или древесно-волокнистых плитах с декоративной печатью для изготовления паркетных полов, ламинатных полов, поверхностей мебели или рабочих поверхностей, а также для изготовления износостойких поверхностных слоев на подложках из металла, стекла, керамики, пластмассы, бетона или прочих материалов, для получения глазури для покрытия плиток и для получения эмали для металлических резервуаров или реакторов для химической промышленности, а также для бытовых устройств и приборов.

Общеизвестно покрытие лаком поверхности мебели, полов, керамики или вообще предметов потребления из самых разных материалов, чтобы, с одной стороны, защитить поверхность и, с другой стороны, чтобы придать ей декоративный вид. Для этого используются самые разные матричные материалы, которые служат для того, чтобы снизить чувствительность поверхности к механическим, термическим или химическим нагрузкам и одновременно придать им декоративный вид. Часто матричными материалами основы являются дуропласты, термопласты или эластомеры, которые способны отверждаться под действием температуры или облучения.

В частности, поверхности мебели и полов часто испытывают очень сильные механические нагрузки и должны соответственно быть защищены.

Общеизвестно также о нанесении на мебельные поверхности, полы и т.д. так называемых ламинатов высокого давления для придании декоративного вида. При этом ламинат часто состоит из трех разных слоев: слоя цветной бумаги или бумаги с декоративной печатью, лежащей на нем прозрачной бумаги-оверлей и нескольких лежащих под ними слоев так называемой бумаги-основы, которые служат подложкой для декоративной бумаги и бумаги-оверлей. Как правило, все три вида бумаги пропитаны термореактивной синтетической смолой.

Известны другие конструктивные решения, у которых декоративная бумага покрыта бумагой-оверлей и напрямую припрессована при нагреве к древесно-волокнистой плите, а также способ, при котором декоративная печать наносится прямо на подготовленную и загрунтованную древесно-волокнистую плиту, после чего поверхность покрывают наполненным высокопрочным оксидом алюминия прозрачным лаком на основе акрилатов и затем отверждают облучением.

В качестве отверждаемых теплом и/или облучением синтетических смол или лакокрасочных систем подходят, в частности, фенольные смолы, акрилатные смолы, эпоксидные смолы, полиэфирные смолы, меламиновые смолы, аминопласты, полиуретаны, а также смеси этих компонентов. В прошлом постоянно пытались повысить прочность ламината на истирание путем введения высокопрочных частиц в слой смолы, которым покрывают, например, пропитанную до основания декоративную бумагу.

Так множество публикаций и патентов описывают соответствующие способы получения износостойких декоративных покрытий, соответственно, ламинатов, у которых в качестве подходящих высокопрочных частиц для получения износостойких декоративных слоев называются прежде всего частицы на основе оксида алюминия. При этом предпочтительный диапазон средних размеров этих частиц составляет от 1 до 80 мкм.

Так в документе US 3,928,706 A описывается получение износостойких декоративных покрытий, которые состоят из бумаги-основы, декоративной бумаги, защитного слоя и бумаги-оверлей. Слой защиты от износа из термореактивной синтетической смолы с распределенными в ней тонкодисперсным высокопрочным материалом, имеющим твердость по Моосу, по меньшей мере, 7, наносится на поверхность или декоративной бумаги, или бумаги-оверлей. Все три слоя бумаги пропитываются термореактивной синтетической смолой и обычным образом обрабатываются с получением цельного ламината, причем они при температурах примерно 150°C прессуются между отполированными до блеска плитами пресса.

Документ EP 0 519242 A1 описывает защищающие от износа покрытия с особой прозрачностью и блеском, которые получают тем, что декоративную бумагу снабжают верхним защитным слоем, который содержит покрытые силаном высокопрочные частицы. Здесь также обработка в готовый ламинат осуществляется прессованием.

Во всех случаях получение износостойких поверхностей ламината через введение высокопрочных частиц в бумагу-оверлей или декоративную бумагу или же через прямое покрытие наполненным высокопрочным материалом жидким покрытием приводит к серьезной проблеме на последней стадии изготовления ламината, так как и при периодическом режиме с применением прессов с отполированными до блеска плитами пресса, и при непрерывном режиме с ленточными прессами поверхности плит пресса или ленточных прессов царапаются из-за контакта с высокопрочными частицами и относительно быстро приходят в негодность. Этот износ плит пресса является очень существенным фактором издержек при получении износостойких декоративных покрытий.

Попытки решить проблему износа при изготовлении сводились в большинстве случаев к тому, чтобы соответствующими мерами предотвратить прямой контакт между высокопрочными частицами и плитой пресса.

Так в документе WO 2006/013469 описывается способ, при котором сначала на основу наносят первый полимерный слой, который содержит высокопрочные частицы, как, например, корунд, а затем на этот первый износостойкий слой наносят второй полимерный слой, в который введены частицы, имеющие относительно высокую твердость, однако низкую абразивность. В качестве таких частиц назывались, например, стеклянные шарики или стекловолокна.

Похожий способ описывается в EP 1 319524 A1, где задача решается тем, что применяются лакокрасочные или пропиточные смоляные системы, которые содержат шарики, в частности стеклянные шарики, имеющие относительно высокую твердость, однако низкую собственную абразивность. В этом случае от применения собственно высокопрочных частиц полностью отказываются.

В документе WO 02/066265 A1 описывается способ получения декоративной бумаги, в котором износостойкие частицы, как, например, корунд или карбид кремния, которые введены в смолу, на дополнительной рабочей операции покрываются стеклянными шариками или стекловолокнами, чтобы, таким образом, предотвратить прямой контакт частиц корунда или карбида кремния с зеркальной поверхностью пресса и предотвратить его повреждение. Так, шарики или волокна обеспечивают желаемое защитное расстояние между износостойкими частицами и плитой пресса или лентой пресса.

Патент EP 1 339545 B1 описывает защищающее от износа покрытие на основе синтетической смолы, причем в синтетическую смолу помимо высокопрочных частиц с твердостью по Моосу, по меньшей мере, 6 дополнительно вводят по существу не имеющие режущих кромок круглые твердые частицы в виде шариков с более низкой твердостью, средний размер зерна которых больше, чем средний размер зерна высокопрочных частиц. Этим также достигается то, что прямой контакт поверхности плиты пресса с высокопрочными частицами по существу предотвращается, и круглые твердые частицы служат чем-то вроде распорки.

Однако все эти способы имеют тот недостаток, что теперь в наружной области декоративного слоя вместо высокопрочных частиц уложены частицы с более низкой твердостью, из-за чего падает сопротивление истиранию слоя в целом.

Но именно в области полов или ламинатных полов, в частности, в общественных зданиях или промышленных заводах, а также для поверхностей часто используемой мебели или для рабочих поверхностей износостойкость играет все большую роль и становится очень существенным аргументом для покупки и критерием качества. Так, например, ламинатные полы распределяют по износостойкости, причем устойчивость к износу определяют в так называемом "Табер-тесте", и распределяют полы по классам износостойкости. В этом испытании определяется сопротивляемость верхнего слоя к сквозному протиранию. Истирание достигается тем, что образец для испытаний вращают под нагруженными цилиндрическими фрикционными дисками, покрытыми наждачной бумагой. Измеряется число оборотов, необходимое для достижения установленной степени истирания.

Для этого испытания согласно стандарту DIN EN 13329 из элемента ламинатного пола вырезается образец для испытаний размером примерно 100 мм×100 мм и делится маркером на четыре квадранта. Поверхность образца для испытаний в точно определенных условиях (давление, обороты и т.д.) обрабатывается двумя фрикционными дисками, покрытыми определенной наждачной бумагой, причем полосы наждачной бумаги заменяют после каждых 200 оборотов. Это испытание продолжается до тех пор, пока не будет достигнута так называемая начальная точка истирания (IP). Начальная точка истирания (IP) представляет собой число оборотов, когда впервые появляется четко различимое сквозное протирание декоративной печати, и в трех квадрантах из четырех открывается нижний слой. Таким образом ламинатные полы подразделяют по классам истираемости от AC 1 до AC 5, что соответствует значению IP от ≥900 до ≥6000.

Итак, в основе настоящего изобретения стоит задача повысить прочность на истирание защищающего от износа покрытия без одновременного повышения истирания плит пресса или ленточных прессов. Задача решена защитным покрытием от износа с признаками пункта 1 формулы изобретения.

Неожиданно было обнаружено, что защищающее от износа покрытие с повышенной износостойкостью получается введением в матричный материал смеси из частиц высокопрочного материала неправильной формы с твердостью по Моосу, по меньшей мере, 6 и по существу не имеющих режущих кромок круглых твердых частиц с твердостью по Моосу, по меньшей мере, 3. При этом средний диаметр твердых частиц должен быть равен или меньше среднего диаметра частиц высокопрочного материала.

Неожиданным результатом большого числа исследований износостойкости стало то, что износостойкость защищающего от износа покрытия повышается, если часть высокопрочных частиц, которые по сути должны обеспечивать износостойкость, заменить на по существу не имеющих режущих кромок круглые твердые частицы, средний диаметр которых равен или меньше среднего диаметра высокопрочных частиц. Это интересное явление удалось подтвердить для ряда различных матричных материалов. Так, близкие эффекты были обнаружены у лаков, пластмасс, стекла, керамики или эмали.

В частности, при использовании дуропластов, термопластов или эластомеров в качестве матричного материала можно было путем соответствующей замены высокопрочных частиц неправильной формы не имеющими режущих кромок круглыми твердыми частицами достичь заметного повышения прочности на истирание защитного покрытия, что объясняется, возможно, особо хорошим связыванием по существу круглых твердых частиц в этой системе. В предпочтительной форме осуществления предусматривается, чтобы матричный материал был синтетической смолой на основе меламина, акрилата, эпоксида, полиуретана, полиамида, полиэфира, полиимида, каучука, резины или их смесей. Эти системы предпочтительно применяются для защищающих от износа покрытий, и повышение износостойкости соответствующих слоев имеет особую техническую важность.

Доля по существу не имеющих режущих кромок круглых твердых частиц во вводимой смеси может варьироваться от 0,1 до 99,0 мас.%, в расчете на полное содержание вводимых частиц. Этот широкий диапазон применения имеет смысл потому, что во многих областях все время приходится лавировать между высоким износом плит пресса и особо высокой износостойкостью. Здесь каждый раз нужно снова выяснять, какую долю не имеющих режущих кромок круглых твердых частиц может содержать введенная смесь, чтобы не отмечалось влияние на износостойкость. Хотя высокая доля круглых твердых частиц и приводит к снижению износа плит пресса, однако одновременно падает износостойкость в целом. Предпочтительно используется от 5 до 70 мас.% круглых твердых частиц от всей смеси. В частности, в области ламинатных полов было установлено, что особенно выгодных результатов можно достичь, если от 10 до 50 мас.% всей смеси находится в виде круглых твердых частиц. При указанных последними соотношениях абсолютно для всех систем удалось установить повышение износостойкости по сравнению с применением только высокопрочных частиц.

Высокопрочные частицы неправильной формы обычно выбирают из группы, содержащей оксид алюминия, корунд, плавленый корунд, спеченный корунд, корунд циркония, золь-гель корунда, карбид кремния и карбид бора. Так как твердость по Моосу всех этих материалов лежит заметно выше 6, твердость высокопрочных материалов сама по себе имеет второстепенное значение при выборе высокопрочного материала для определенного применения. Часто эти материалы выбирают по их прозрачности, цвету, прочности на сжатие и характеристикам связывания в матрице. Так одним из излюбленных высокопрочных материалов для применения в защищающих от износа покрытиях является плавленый корунд, который помимо своей высокой твердости отличается тем, что он доступен в больших количествах, недорог в получении и, кроме того, может быть получен в разной окраске. Так часто для прозрачных ламинатов используется белый электрокорунд, так как прозрачность и нейтральность окраски защищающего от износа покрытия сохраняются и при относительно высоком содержании корунда. В качестве не имеющих режущих кромок круглых твердых частиц используются, как правило, цельные шарики из стекла и/или спеченной керамики. В зависимости от выбора шариков можно реализовать дополнительные варианты соотношения между износостойкостью и износом плиты пресса.

Особенно пригодными оказались стеклянные шарики, так как они обладают относительно высокой твердостью, одновременно являются прозрачными и, кроме того, могут быть приобретены в больших количествах и недорого. Кроме того, стеклянные шарики можно получить почти любого желаемого диаметра. Наряду с чисто стеклянными шариками могут также применяться соединения с более высокой или более низкой твердостью, чем чистое стекло.

Для определенных применений выгодным может быть также использование не имеющих режущих кромок спеченных керамических частиц, причем здесь, правда, их применение сильно ограничено из-за недостатка прозрачности. Например, эти керамические частицы могут применяться в непрозрачных окрашенных верхних слоях, если речь идет о том, чтобы еще больше снизить твердость круглых твердых частиц, чтобы тем самым можно было уменьшить долю нерегулярных высокопрочных частиц неправильной формы при сохранении износостойкости.

Обычно круглые, не имеющие режущих кромок твердые частицы состоят в основном из оксида кремния, оксида алюминия, муллита, шпинели или оксида циркония или их смесей. Цвет, твердость и коэффициент расширения или характеристики при разрыве не имеющих режущих кромок круглых твердых частиц можно менять дополнительными модифицирующими компонентами, такими, например, как оксид натрия, оксид лития, оксид калия, оксид железа, оксид титана, оксид магния, оксид кальция, оксид неодима, оксид лантана, оксид церия, оксид иттрия и/или оксид бора.

Полное количество введенных твердых частиц составляет обычно от 2 до 80 об.% в расчете на матричный материал. Это соответствует доле твердых частиц, введенных в основу, в зависимости от разности относительных плотностей между матричным материалом и твердыми частицами, от 2 до 200 г на м2. Для предпочтительных форм осуществления, в частности, в области ламинатов полное количество введенных твердых частиц составляет от 10 до 50 г на м2.

Как для прозрачности защищающего от износа покрытия, так и для связывания высокопрочного материала, соответственно, не имеющих режущих кромок круглых твердых частиц оказалось, что поверхностная обработка частиц промотором адгезии ведет к улучшению прозрачности и связывания. Подходящими средствами для поверхностной обработки являются силаны, в частности органосиланы, такие, например, как аминоалкилсилан или аминоалкилалкоксисиланы. Подобные обработки известны и часто применяются, чтобы улучшить связывание твердых материалов, в частности оксидных твердых материалов, в органическом матричном материале. В частности, при использовании корунда в качестве высокопрочного материала и стеклянных шариков для струйной обработки в качестве не имеющих режущих кромок круглых твердых частиц предварительная обработка частиц или их смесей аминопропилтриэтоксисиланом крайне положительно сказывается на связывании и на прозрачности защищающего от износа покрытия.

В одной частной форме осуществления настоящего изобретения для поверхностной обработки используются аминоалкилалкоксисиланы из группы аминопропилтриметоксисилана, 3-аминопропилтриэтоксисилана, 3-аминопропилметилдиметоксисилана, 3-аминопропилметилдиэтоксисилана и/или N-(2-аминоэтил)-3-аминопропилтриметоксисилана. Количество силана составляет обычно от 0,1 до 10 мас.%, в расчете на долю высокопрочных частиц и/или твердых частиц. Сама обработка известна давно и относительно несложна. Так, например, можно напрямую добавлять силаны как 20%-ный раствор в дистиллированной воде в высокопрочные частицы, или твердые частицы, или их смеси в смесителе, затем перемешивать и после этого сушить при температуре около 80°C.

Защищающее от износа покрытие согласно изобретению находит применение для получения износостойких поверхностей на древесном материале, на пропитанной декоративной бумаге или на имеющих декоративную печать древесно-волокнистых плитах для изготовления паркетного пола, ламинатных полов, мебельных поверхностей или рабочих поверхностей. Кроме того, защищающее от износа покрытие согласно изобретению может применяться для получения износостойких металлических поверхностей, например, в связи с содержащими или не содержащими растворитель жидкими или порошковыми лакокрасочными системами. Следующее интересное применение защищающего от износа покрытия согласно изобретению относится к получению глазури для покрытия плитки и санитарно-технической керамики или для получения эмали для покрытия металлических резервуаров, реакторов для химической промышленности, предметов домашнего обихода, как, например, плиты, кастрюли или сковороды, или приборы.

Далее изобретение будет объяснено подробнее на примерах, которые демонстрируют применение в области ламинатов, так как в этой области оценка износостойкости стандартизована и, тем самым, обеспечивается сопоставимость отдельных экспериментов. Однако это не следует рассматривать как ограничение, напротив, в рамках исследования показано, что сравнимое поведение устанавливается также у остальных рассмотренных выше систем.

ПРИМЕРЫ

Серия испытаний 1 (различные концентрации не имеющих режущих кромок круглых твердых частиц)

В качестве исходного материала для по существу не имеющих режущих кромок круглых твердых частиц использовались стеклянные шарики для струйной обработки (Sovitec, Франция), которые по аналогии с обычным просеиванием для шлифовальных зерен согласно стандарту FEPA 42-D-1984 R 1993 были отнесены к классу просеивания "зерно 220". Твердость стеклянных шариков для струйной обработки составляла 5,1 ГПа по Виккерсу (HV0,2) (5 по шкале Мооса) и определялась на шариках диаметром 0,4-0,6 мм.

В качестве исходного материала для высокопрочных частиц неправильной формы использовался белый электрокорунд (Alodur ZWSK-220, Treibacher Schleifmittel AG, Австрия). Твердость по Виккерсу (HV0,2)=20,2 ГПа (9 по шкале Мооса).

В следующей таблице 1 приведены результаты соответствующего ситового анализа согласно FEPA, причем результаты указаны в мас.% остатка на контрольном сите или как просев.

| Таблица 1 | |||||

| Номер сита (мкм) | 106 | 75 | 53 | 45 | Днище |

| Остаток на сите/Просев (%) | |||||

| Alodur ZWSK-220 | 0 | 8,3 | 72,7 | 11,9 | 7,1 |

| Стеклянные шарики для струйной обработки, зерно 220 | 0 | 3,2 | 76,3 | 15,1 | 5,4 |

В таблице 2 приведены результаты измерения гранулометрического состава этих же образцов на лазерном дифракционном спектрометре [производство Malvern Instruments Ltd., Великобритания, тип прибора: Mastersizer 2000 с диспергирующим модулем Hydro 2000S(A)]. При этом результаты типично указаны как об.% (d10, d50, d90).

| Таблица 2 | |||

| Гранулометрический состав (об.%) | d90% | d50% | d10% |

| диаметр частиц (мкм) | |||

| Alodur ZWSK-220 | 112,0 | 74,08 | 48,68 |

| Стеклянные шарики для струйной обработки, зерно 220 | 77,41 | 55,50 | 39,64 |

| Примечание: d50% означает что 50% частиц, измеренных лазерной дифракцией, имеют диаметр меньше указанной величины в мкм. |

Из таблиц 1 и 2 вытекает, что несмотря на примерно одинаковое просеивание по FEPA, измерения с помощью лазерной дифракции (Malvern) дают заметно меньший средний размер частиц d50, для стеклянных шариков для струйной обработки. Из чертежей очевидно, что описание относительного гранулометрического состава очень сильно зависит от фактического метода измерений. Когда в дальнейшем указываются средние размеры частиц, то, если явно не указано иное, основой для численных значений всегда являлось измерение посредством лазерной дифракции.

Высокопрочные частицы неправильной формы и по существу не имеющие режущих кромок круглые твердые частицы подвергались по отдельности поверхностной обработке, причем каждый раз 500 г частиц с 12 г 20%-ного раствора аминопропилтриэтоксисилана (AMEO, Degussa, Германия) вводили в дистиллированную воду и затем перемешивали в смесителе принудительного действия. Полученную таким путем смесь сушили в сушильном шкафу при 80°C в течение нескольких часов.

Затем различные смеси (см. таблицу 1) из соответствующих покрытых неправильной формы высокопрочных частиц и по существу не имеющих режущих кромок круглых твердых частиц использовались для получения образцов ламината для испытаний в так называемом Табер-тесте согласно DIN EN 13329.

Для этого известная из уровня техники декоративная бумага пропитывалась до основания меламиноформальдегидной смолой (Prefere 70 0562L, Dynea, Австрия), добавками и отвердителями (Melatec, Швейцария). На эту пропитанную и влажную декоративную бумагу способом "сырой по сырому" наносили защищающее от износа покрытие в форме суспензии меламиноформальдегидной смолы с высокопрочными частицами, круглыми твердыми частицами или их смесью и затем ее сушили в сушильной печи при 145°C до остаточной влажности 5-6%.

Концентрация твердых частиц в суспензии меламиноформальдегидной смолы выбиралась при этом так, чтобы доля твердых частиц в готовых образцах для испытаний составляла 25 г/м2, что соответствует содержанию твердых веществ 30-40 об.%, в расчете на матричный материал.

Затем декоративную бумагу укладывали на древесно-волокнистую плиту высокой плотности и покрывали бумагой-оверлей, также пропитанной меламиноформальдегидной смолой. Под ДВП высокой плотности укладывали бумагу компенсирующего слоя. Затем всю эту конструкцию бумага концентрирующего слоя/ДВП высокой плотности/декоративная бумага/бумага-оверлей прессовали 15 секунд при 205°C под усилием 350 Н.

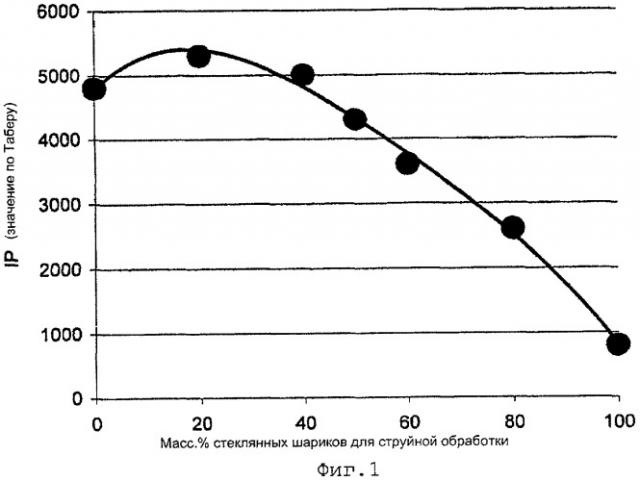

Полученные так образцы для испытаний подвергали Табер-тесту. Результаты теста приведены в таблице 3, а также на соответствующем графике (фиг.1).

| Таблица 3 | |||

| Пример | Alodur-ZWSK F220 d50%=74,08 мкм* (мас.%) | Стеклянные шарики для струйной обработки, зерно 220, d50%=55,50 мкм* (мас.%) | Табер-тест, значение IP (число оборотов) |

| 1 | 100 | - | 4800 |

| 2 | 80 | 20 | 5300 |

| 3 | 60 | 40 | 5000 |

| 4 | 50 | 50 | 4300 |

| 5 | 40 | 60 | 3600 |

| 6 | 20 | 80 | 2600 |

| 7 | - | 100 | 800 |

| Примечание: *=лазерная дифракция (Malvern) |

Фиг.1

Из результатов в таблице 3, а также из соответствующего графического представления на фиг. 1 можно видеть, что износостойкость испытуемого образца ламината благодаря замене высокопрочных частиц более мягкими стеклянными шариками сначала неожиданно повышается. Заменять высокопрочные частицы более мягкими стеклянными шариками без существенного падения износостойкости можно до содержания почти 40 мас.%. Это не только приводит к заметному снижению износа плит пресса, причем в единичных случаях можно даже отказаться от бумаги-оверлей, но и одновременно к общему снижению стоимости, так как стеклянные шарики, как правило, дешевле, чем соответствующие высокопрочные частицы.

Серия испытаний 2 (различные соотношения размеров d 50% высокопрочные частицы: d 50% твердые частицы)

В этой серии испытаний использовались те же исходные материалы, что и в серии испытаний 1, правда при этом для стеклянных шариков для струйной обработки использовались разные просевы. И в этом случае просеивание проводили в соответствии со стандартом FEPA.

В таблице 4 указаны гранулометрические составы применявшихся образцов, согласно FEPA.

| Таблица 4 | |||||||

| Номер сита (мкм) | 150 | 106 | 75 | 63 | 53 | 45 | Днище |

| Остаток на сите/Просев (%) | |||||||

| Alodur ZWSK-220 | 0 | 8,3 | - | 72,7 | 11,9 | 7,1 | |

| Стеклянные шарики для струйной обработки, зерно 180 | 0 | 39,4 | 57,2 | - | 2,7 | 0,6 | 0 |

| Стеклянные шарики для струйной обработки, зерно 220 | 0 | 3,2 | - | 76,3 | 15,1 | 5,4 | |

| Стеклянные шарики для струйной обработки, мелкая фракция | 0 | 0,1 | 9,9 | 23,5 | 66,5 |

Дополнительно в таблице 5 приведены результаты лазерно-дифракционного анализа (Malvern).

| Таблица 5 | |||

| Гранулометрический состав (об.%) | d90% | d50% | d10% |

| Диаметр частиц (мкм) | |||

| Alodur ZWSK-220 | 112,0 | 74,08 | 48,68 |

| Стеклянные шарики для струйной обработки, зерно 180 | 124,76 | 90,07 | 64,90 |

| Стеклянные шарики для струйной обработки, зерно 220 | 77,41 | 55,50 | 39,64 |

| Стеклянные шарики для струйной обработки, мелкая фракция | 56,30 | 34,77 | 20,87 |

Из таблиц 4 и 5 следует также, что описание относительного гранулометрического состава очень сильно зависит от соответствующего метода измерений. Когда в дальнейшем указываются средние размеры частиц d50%, то, если явно не указано иное, основой для численных значений всегда являлось измерение посредством лазерной дифракции (Malvern).

Во второй серии испытаний использовались исключительно смеси 50:50. Соответствующие смеси приведены в таблице 6 с указанием средних размеров частиц d50%. Для сравнения приведены суспензии чистого высокопрочного материала с долей высокопрочного материала 50% или 100%.

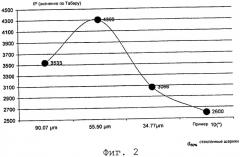

Получение образцов для испытаний в Табер-тесте проводилось аналогично серии испытаний 1. Результаты Табер-теста сведены в таблице 6 и графически представлены на фиг. 2.

| Таблица 6 | |||||

| Пример | Alodur ZWSK F220 (мас.%) | Стеклянные шарики для струйной обработки (мас.%) | Табер-тест значение IP (число оборотов) | ||

| d50%=74,08 мкм | зерно 180 d50%=90,07 мкм | зерно 220 d50%=55,50 pm | мелочь d50%=34,77 мкм | ||

| 8 | 50 | 50 | - | - | 3530 |

| 4 | 50 | - | 50 | 4300 | |

| 9 | 50 | - | - | 50 | 3060 |

| 10 | 50 | - | - | - | 2600 |

| 1 | 100 | - | - | - | 4800 |

Фиг. 2

Из результатов в таблице 6 и графического представления (фиг.2) можно видеть, что уже сравнительно малое смещение отношения среднего размера d50% круглых твердых частиц к среднему размеру d50% высокопрочных частиц в сторону увеличения, за счет твердых частиц, приводит к удивительно заметному ухудшению износостойкости. По-видимому, оптимум в том, что касается износостойкости, соответствует случаю, когда средний размер d50% круглых твердых частиц чуть меньше среднего размера d50% высокопрочных частиц. Если, напротив, средний размер круглых твердых частиц будет заметно меньше (смотри пример 9), то также отмечается существенное ухудшение износостойкости.

Кроме того, бросается в глаза, что вообще при добавлении стеклянных шариков в защищающее от износа покрытие, содержащее только высокопрочные частицы (пример 10 по сравнению с примерами 8, 4 и 9), отмечается заметное повышение износостойкости.

1. Защищающее от износа покрытие с введенной в матричный материал смесью из высокопрочных частиц неправильной формы и круглых твердых частиц, по существу, не имеющих режущих кромок, причем высокопрочные частицы имеют твердость по Моосу, по меньшей мере, 6, а твердые частицы имеют твердость по Моосу, по меньшей мере, 3, отличающееся тем, что средний диаметр твердых частиц равен или меньше среднего диаметра высокопрочных частиц.

2. Защищающее от износа покрытие по п.1, отличающееся тем, что матричный материал выбран из группы, включающей лаки, пластмассы, стекло, керамику и эмали.

3. Защищающее от износа покрытие по п.1, отличающееся тем, что матричный материал является дуропластом, термопластом или эластомером.

4. Защищающее от износа покрытие по п.1, отличающееся тем, что матричный материал является синтетической смолой на основе меламина, акрилата, эпоксида, полиуретана, полиамида, полиэфира, полиимида, каучука, резины или их смесей.

5. Защищающее от износа покрытие по п.1, отличающееся тем, что доля в введенной смеси, по существу, не имеющих режущих кромок круглых твердых частиц составляет от 0,1 до 99,9 мас.%, предпочтительно от 5 до 70 мас.%, особенно предпочтительно от 10 до 50 мас.%, в расчете на полное содержание введенных частиц.

6. Защищающее от износа покрытие по п.1, отличающееся тем, что высокопрочные частицы неправильной формы выбраны из группы, включающей оксид алюминия, корунд, плавленый корунд, спеченный корунд, корунд циркония, золь-гель-корунда, карбид кремния и карбид бора.

7. Защищающее от износа покрытие по п.5, отличающееся тем, что, по существу, не имеющие режущих кромок круглые твердые частицы являются цельными шариками из стекла и/или спеченной керамики.

8. Защищающее от износа покрытие по п.7, отличающееся тем, что, по существу, не имеющие режущих кромок круглые твердые частицы состоят в основном из SiO2, Al2O3, муллита, шпинели, ZrO2 или их смесей и дополнительно могут содержать до 15 мас.% модифицирующих компонентов, как, например, Na2O, Li2O, K2O, Fe2O3, TiO2, MgO, CaO, NbO, LaO, Y2O3, СеО и/или В2О3.

9. Защищающее от износа покрытие по п.1, отличающееся тем, что полное количество введенных твердых частиц в основе составляет 5-70 об.%, в расчете на матричный материал.

10. Защищающее от износа покрытие по п.1, отличающееся тем, что полное количество твердых частиц, введенных в матрицу, составляет от 2 до 200 г/м2, предпочтительно от 20 до 50 г/м2.

11. Защищающее от износа покрытие по п.1, отличающееся тем, что высокопрочные частицы неправильной формы и/или, по существу, не имеющие режущих кромок круглые твердые частицы перед введением в матричный материал подвергнуты поверхностной обработке органическими и/или неорганическими промоторами адгезии.

12. Защищающее от износа покрытие по п.11, отличающееся тем, что промотором адгезии является силан, в частности органосилан, как, например, аминоалкилсилан или аминоалкилалкоксисилан из группы аминопропилтриметоксисилана, 3-аминопропилтриэтоксисилана, 3-аминопропилметилдиметоксисилана, 3-аминопропилметилдиэтоксисилана и N-(2-аминоэтил)-3-аминопропилтриметоксисилана.

13. Защищающее от износа покрытие по п.12, отличающееся тем, что доля силана составляет от 0,1 до 10 мас.% в расчете на полное содержание высокопрочных частиц и/или твердых частиц.

14. Применение защищающего от износа покрытия по одному из пп.1-13 для получения износостойких поверхностей на древесных материалах, на пропитанной декоративной бумаге или на древесно-волокнистых плитах с декоративной печатью для изготовления паркетных полов, ламинатных полов, мебельных поверхностей или рабочих поверхностей.

15. Применение защищающего от износа покрытия по одному из пп.1-11 для получения износостойких поверхностей на основаниях из пластмассы, стекла, керамики, металла или бетона.

16. Применение защищающего от износа покрытия по одному из пп.1-11 для получения глазури для покрытия плиток и санитарно-технической керамики, а также для получения эмали для покрытия металлических резервуаров или реакторов для химической промышленности, а также для покрытия бытовых устройств и приборов.