Корпус компрессора на опорной раме

Иллюстрации

Показать всеИзобретение относится к общему машиностроению, может быть использовано в компрессорной технике при проектировании компрессорных агрегатов и компрессорных установок и позволяет упростить процесс изготовления и сборки готового изделия. Указанный технический результат достигается в корпусе компрессора на опорной раме, на наружной поверхности которого образованы четыре выступа, опирающихся на стойки опорной рамы через соответствующие промежуточные детали, причем оконечности выступов с внешней стороны выполнены в виде цилиндрических цапф, каждая из которых входит с возможностью осевого перемещения в отверстие соответствующей промежуточной детали, которая выполнена в виде кронштейна, закрепленного на соответствующей стойке опорной рамы, оси цапф в диагонально расположенных выступах совпадают с образованием двух пересекающихся общих осей, а продольная ось корпуса проходит через точку пересечения этих осей и делит угол между ними пополам. 1 табл., 7 ил.

Реферат

Предлагаемое изобретение относится к общему машиностроению и может быть использовано в компрессорной технике при проектировании компрессорных агрегатов и компрессорных установок.

Известно техническое решение по патенту РФ №2315207 С1, опубликованному 20.01.2008, которое позволяет решить проблему обеспечения соосности ротора корпуса компрессора с осью приводного двигателя или мультипликатора при его работе в условиях значительного нагрева и при воздействии внешних нагрузок на патрубки корпуса от труб газовой коммуникации.

Сущность этого устройства заключается в том, что на наружной поверхности корпуса образованы выступы в виде четырех опорных лап, расположенных диаметрально в горизонтальной плоскости по две с каждой стороны корпуса, опирающихся на стойки опорной рамы через регулирующие прокладки. Ось корпуса зафиксирована шпоночными соединениями, расположенными в стыках каждой лапы корпуса с регулирующей прокладкой. Каждая регулирующая прокладка зафиксирована относительно стойки опорной рамы посредством штифтов. Продольные оси каждой пары шпонок в диагонально расположенных лапах корпуса совпадают и пересекаются с общей осью другой пары шпонок в точке, лежащей на проекции в плане, продольной оси корпуса, которая делит угол между осями двух пар шпонок пополам.

Однако наряду с преимуществами указанное устройство обладает и недостатком, который выражается в наличии большого количества деталей повышенной сложности, входящих в узлы соединения корпуса со стойками опорной рамы, наличием большого количества промежуточных стыков в соединениях с точными посадками, требующих большого количества технологических приемов до завершения окончательной сборки.

Технический результат предлагаемого изобретения направлен на исключение недостатка известной конструкции при сохранении всех его преимуществ.

Достигается технический результат благодаря выполнению корпуса компрессора на опорной раме, на наружной поверхности которого образованы четыре выступа, расположенных попарно диаметрально относительно оси корпуса, по два с каждой его стороны, и опирающихся на стойки опорной рамы через соответствующие промежуточные детали, при этом оконечности выступов с внешней стороны выполнены в виде цилиндрических цапф, каждая из которых входит с возможностью осевого перемещения в отверстие соответствующей промежуточной детали, которая выполнена в виде кронштейна, закрепленного на соответствующей стойке опорной рамы, оси цапф в диагонально расположенных выступах совпадают с образованием двух пересекающихся общих осей, а продольная ось корпуса проходит через точку пересечения этих осей и делит угол между ними пополам.

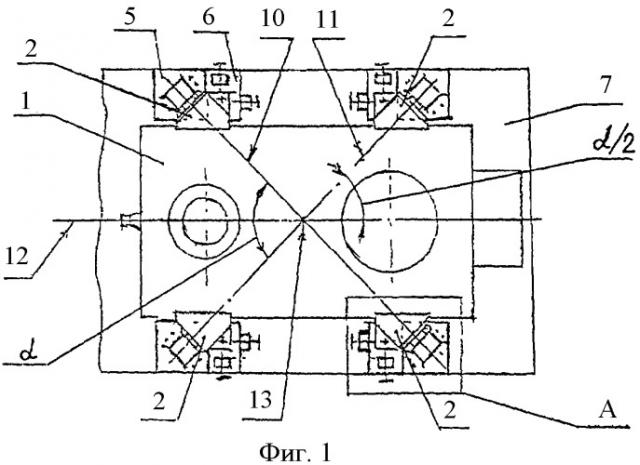

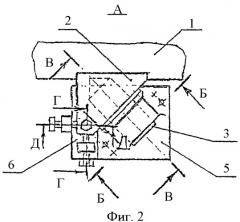

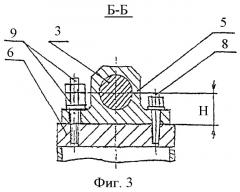

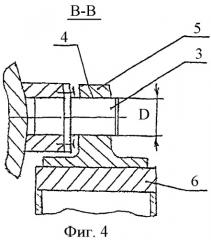

Изобретение поясняется чертежами, где на фиг.1 показан вид в плане на корпус компрессора с узлами его соединений со стойками опорной рамы; на фиг.2 - узел соединения выступа корпуса со стойкой опорной рамы (вид А на фиг.1); на фиг.3, 4 - соединение цилиндрической цапфы с кронштейном и стойкой (разрезы Б-Б и В-В на фиг.2); на фиг.5, 6 - узлы регулирования при установке корпуса сжатия на стойки рамы (разрезы Г-Г и Д-Д на фиг.2); на фиг.7 - узел соединения корпуса сжатия со стойкой опорной рамы (аксонометрический вид).

На наружной поверхности цилиндрического корпуса 1 компрессора образованы четыре выступа 2 (фиг.1), расположенных диаметрально в горизонтальной плоскости, по два с каждой стороны корпуса 1. Оконечности выступов 2 выполнены в виде цилиндрических цапф 3 (фиг.2). Каждая цапфа 3 входит в отверстие 4 диаметром D кронштейна 5 (фиг.4), который опирается на опорную поверхность стойки 6 опорной рамы 7, фиксируется штифтами 8 и соединяется с ней крепежными деталями 9 (фиг.3). Оси цапф 3 в диагонально расположенных выступах 2 совпадают, занимая положение 10 (фиг.1), и пересекаются с общей осью 11 другой пары цапф 3, а продольная ось 12 корпуса 1 проходит через точку 13 пересечения осей 11 и 10 двух пар цапф 3 и делит угол α между ними пополам.

Установка предлагаемого корпуса 1 компрессора на стойки 6 опорной рамы 7 производится в следующей последовательности.

1. Корпус 1 с четырьмя выступами 2 на его наружной поверхности и оконечностями в виде цилиндрических цапф 3 устанавливают на опорную раму 7, осуществляя опирание на стойки 6 монтажными болтами 14 (фиг.5-7).

2. Используя регулирующие болты 15 и 16, предусмотренные на каждой стойке 6 рамы 7, производят регулирование положения оси ротора корпуса 1 в горизонтальной плоскости, регулировку на высоте производят, используя монтажные болты 14. Приводя в действие указанные болты, приводят ось ротора корпуса 1 в соосное положение с осью мультипликатора или приводного двигателя.

3. Производят замер расстояния Н от оси цапфы 3 до опорной поверхности каждой стойки 6 (фиг.3).

4. Кронштейн 5, изготовленный с обеспечением требуемой посадки с цапфой 3 по диаметру D (фиг.4), но имеющий припуск по размеру Н (фиг.3), дорабатывают, обеспечивая прилегание с опорной поверхностью стойки 6.

5. Производят установку кронштейнов 5 на цапфы 3 корпуса 1, проверяя отсутствие зазора по стыкам со стойками 6.

6. По имеющимся в кронштейнах 5 отверстиям для крепежных деталей 9 производят разметку центров резьбовых отверстий в стойках 6 опорной рамы 7, демонстрируют кронштейны 5, сверлят отверстия и нарезают резьбу.

7. Производят установку кронштейнов 5, соединяя их со стойками 6 опорной рамы 7 крепежными деталями 9.

8. Производят совместную сверловку кронштейнов 5 со стойками 6 опорной рамы 7 и производят установку штифтов 8.

9. Монтажные болты 14 и регулирующие болты 15 и 16 демонтируют. Установка корпуса 1 завершена.

Проводя сравнение предлагаемого устройства с известным (см. таблицу), отмечается упрощение конструкции узлов соединения корпуса 1 со стойками 6 опорной рамы 7 и улучшение технологии изготовления и сборки, которые выражаются в следующем.

1. Уменьшение количества деталей.

2. Уменьшение деталей, требующих доработок при сборке.

3. Уменьшение количества стыков в узле соединения корпуса 1 со стойкой 6 опорной рамы 7.

4. Сокращение работ, требуемых для окончательной установки корпуса 1 на опорную раму 7.

| Таблица | |||

| Сравнительные характеристики корпусов компрессора | |||

| № п/п | Характеристика устройства, показатели его совершенства | Корпус компрессора на опорной раме по патенту РФ 2315207 | Предлагаемый корпус компрессора на опорной раме |

| 1. | Наименование и количество деталей узла соединения корпуса со стойкой опорной рамы | ПластинаВкладышВтулкаСтопорное кольцо | Кронштейн 5 Цапфа 3 |

| 2. | Наименование и количество деталей, требующих доработки при сборке | ПластинаВтулка | Кронштейн 5 |

| 3. | Количество стыков в узле соединения корпуса со стойкой опорной рамы | Опора корпуса - пластинаПластина - стойка рамыВкладыш - опора корпусаВкладыш - пластина Втулка - опора корпусаВтулка - пластина | Цапфа 3 - выступ 2Цапфа 3 - кронштейн 5Кронштейн 5 - стойка 6 опорной рамы |

| 4. | Объем работ, требуемых для окончательной установки корпуса на опорную раму | Установка корпуса на опорную раму с проведением регулировки проводится дважды | Установка корпуса 1 на опорную раму 7 и регулирование проводится один раз |

Работа предлагаемого устройства не отличается от известного и сохраняет все его преимущества, но в предлагаемом корпусе 1 функцию шпоночного соединения в системе опора корпуса - вкладыш - пластина - стойка рамы выполняют выступ 2 - цапфа 3 - кронштейн 5 - стойка 6 опорной рамы 7.

В процессе работы компрессора происходит нагрев конструкции, вследствие чего увеличиваются размеры корпуса 1, при этом цапфы 3 у диагонально расположенных выступов 2 перемещаются по направлению осей 10 и 11, что показано в описании патента РФ №2315207. Стойки 6 опорной рамы 7 практически не меняют своих размеров, т.к. существенного нагрева опорной рамы 7 при работе компрессора не происходит, поэтому цапфы 3 перемещаются в отверстиях 4 кронштейнов 5, которые зафиксированы и скреплены со стойками 6 опорной рамы 7. Но так как продольная ось 12 корпуса 1 проходит через точку 13 пересечения осей 10 и 11 (фиг.1), ее положение при работе компрессора остается неизменным.

Корпус компрессора на опорной раме, на наружной поверхности которого образованы четыре выступа, опирающиеся на стойки опорной рамы через соответствующие промежуточные детали, отличающийся тем, что оконечности выступов с внешней стороны выполнены в виде цилиндрических цапф, каждая из которых входит с возможностью осевого перемещения в отверстие соответствующей промежуточной детали, которая выполнена в виде кронштейна, закрепленного на соответствующей стойке опорной рамы, оси цапф в диагонально расположенных выступах совпадают с образованием двух пересекающихся общих осей, а продольная ось корпуса проходит через точку пересечения этих осей и делит угол между ними пополам.