Неразрушающий способ экспрессного выявления зон на поверхности металлических деталей со шлифовочными или эксплуатационными прижогами

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля на поверхности металлических деталей. Технический результат направлен на быстрое и достоверное выявление на деталях опасных зон с прижогами. Неразрушающий способ экспрессного выявления зон на поверхности металлических деталей со шлифовочными и эксплуатационными прижогами заключается в измерении на поверхности исследуемых деталей флуктуации физического параметра, по значениям которых судят о наличии прижога в зоне измерения. Причем в качестве физического параметра принимают работу выхода электрона, измеренную методом контактной разности потенциалов с использованием прибора для измерения работы выхода электрона, содержащего генератор фиксированной частоты, пьезодинамический вибратор и измерительный электрод, установленный с возможностью сканирования поверхности контролируемого объекта, при этом отмечают границы зон, где контактная разница потенциалов скачком возросла более чем на 5 мВ, свидетельствующая о наличии прижога. 3 ил.

Реферат

Предлагаемое изобретение относится к области неразрушающего контроля на поверхности металлических деталей зон с шлифовочными или эксплуатационными прижогами и может быть использовано при производстве, эксплуатации и ремонте металлоконструкций с целью своевременного и достоверного выявления и удаления прижогов или отбраковки деталей с прижогами.

При шлифовании лопаток газотурбинных двигателей (ГТД) из титановых сплавов часто, особенно при ручном шлифовании, возникают прижоги. В трущихся парах машин, например в подшипниках качения (ПК), при нарушении режимов работы деталей или условий смазки пар трения также возникают прижоги в поверхностях трения. Прижоги - это местные изменения структуры металла в результате локального перегрева поверхности в этой зоне. Прижоги сопровождаются изменением механических свойств поверхностного слоя металла с возникновением поверхностных остаточных напряжений растяжения, которые могут привести к образованию трещин. Все это ведет к снижению усталостной прочности, ударной вязкости, долговечности деталей с прижогами.

Основными причинами шлифовочных прижогов деталей из титановых сплавов являются:

- свойства титана - низкая теплопроводность (в 13 раз ниже, чем у алюминия), высокая прочность, высокая физико-химическая активность к окислительным процессам, высокий коэффициент трения;

- специфические условия, возникающие при резании титановых сплавов, - большая энергия резания, импульсное приложение сил резания, налипание металла на вершины зерен шлифовальных кругов, недостаточная эффективность смазочно-охлаждающих жидкостей;

- нарушение исполнителем технологии обработки [1-4].

Многие из перечисленных причин появления шлифовочных прижогов имеют место и при шлифовании деталей из высокопрочных, в том числе инструментальных, сталей и сплавов.

Принятый в настоящее время в моторостроении и на авиаремонтных предприятиях метод контроля шлифовочных прижогов лопаток из титановых сплавов во многом несовершенен. Прижоги контролируют методом химического травления в водных растворах азотной и плавиковой кислот по сложной энерго- и трудоемкой технологии. Прижоги выявляются в виде белых пятен и полос (соли азотнокислого и фтористого титана), которые появляются из-за большей скорости травления титана над активированной прижогом поверхностью лопатки по сравнению с поверхностью, свободной от прижогов. На поверхностях беговых дорожек ПК прижоги выявляют осмотром с применением визуально-оптического способа по темным полосам продуктов горения смазочных веществ.

Недостатки существующих методов контроля

Травление дает информацию лишь о грубых структурных изменениях в поверхностном слое, снижающих прочностные характеристики лопаток в десятки раз. Данный метод контроля прижогов трудоемкий, требует больших энергетических и финансовых затрат, экологически опасен. А визуально-оптический метод качественный и его достоверность сомнительна и во многом зависит от опыта оператора.

Цель изобретения

Предложить неразрушающий экспрессный метод, позволяющий быстро и достоверно выявлять на деталях (в том числе на доступных участках деталей, находящихся в собранных и эксплуатирующихся изделиях) опасные зоны с прижогами.

Указанное позволяет обоснованно и своевременно принимать решения о необходимости замены или ремонта деталей с прижогами.

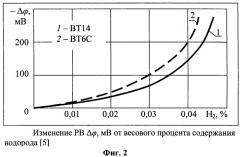

Данная цель достигается путем применения неразрушающего контроля на поверхности детали флуктуации работы выхода электрона (РВ), измеряемых неразрушающим методом контактной разности потенциалов (КРП) [5, 19, 20]. Наличие и границы прижогов определяются по скачку КРП на границе перехода от неповрежденной части к прижогу при сканировании по поверхности лопатки датчиком прибора «Поверхность-9», разработанного нами. Флуктуации показаний прибора «Поверхность-9» реагируют на изменения остаточных напряжений, структуры и фазового состава поверхностных слоев лопатки. Соответственно, в месте прижога по мере увеличения его интенсивности РВ уменьшается (фиг.1), а КРП увеличивается [5, 15]. Заброс КРП более 5 мВ свидетельствует о наличии прижога.

Для более глубокого анализа причин появления прижогов на деталях из сплавов титана рассмотрим этот процесс на структурно-фазовом уровне. Для этого воспользуемся наличием аналогии между физико-химическими процессами, происходящими в поверхностном слое титана при шлифовании и упрочнении методом поверхностного пластического деформирования (ППД). При ППД методом обкатки роликами имеют место, как и при шлифовании, вызывающем прижоги, интенсивное тепловыделение и пластическая деформация тонкого поверхностного слоя металла. Для неразрушающей количественной оценки нами принято измерение флуктуации РВ (Δφ, мВ).

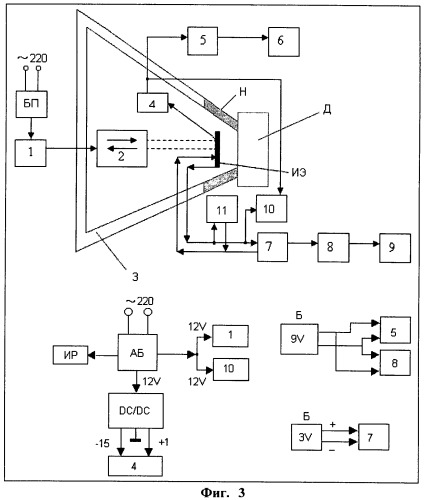

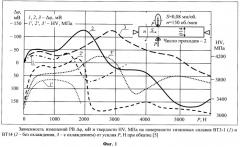

Для указанного исследования был поставлен следующий эксперимент [5]. Обкатке на трехроликовом приспособлении (ролики диаметром 50 мм и радиусом закругления 10 мм) подвергались образцы диметром 14 мм из сплавов ВТ3-1 и ВТ14 (фиг.1). На фиг.1 приведены зависимости РВ и твердости на поверхности от усилия обкатки. При ППД варьировалось усилие обкатки Р, Н, измерялись РВ φ, мВ, и твердость на поверхности HV, МПа.

Изменение φ сплава ВТ3-1 в состоянии поставки по усилию прижима ролика Р, Н (фиг.1, позиция 7) носят не монотонный характер, а при усилии обкатки 1500 Н РВ падает и становится ниже исходной. Такое аномальное поведение, очевидно, можно объяснить фазовыми превращениями на поверхности [6-10], которые в условиях высоких контактных напряжений могут протекать и при пониженных температурах.

Литературные данные [11] и наши исследования [5] показывают, что у двухфазных титановых сплавов величина остаточных напряжений растяжения при точении зависит от количества β-фазы: чем больше β-фазы, тем меньше остаточных напряжений растяжения. При остывании после ППД на глубине проникновения пластической деформации β-фаза переходит в α-фазу, имеющую меньший удельный объем, что и вызывает остаточные напряжения растяжения. Фазовый анализ показывает [11], что после пневмодробеструйного упрочнения количество остаточной β-фазы в поверхности уменьшается до 6%.

Процессы β→α перехода авторы [11] объясняют пластическими деформациями, а α→β переход - наводораживанием, т.к. водород - β-стабилизатор [12], причем источником водорода они считают среду ППД. Однако в работе [13] показано, что чем ниже температура, тем больше растворимость водорода в β-фазе по сравнению с α-фазой. Значит, с понижением температуры водород переходит внутри сплава из α-фазы в β-фазу без участия внешней среды. Причем, в работе [12] указывается, что при температурах старения выше 500°С распад β-фазы в сплаве ВТ3-1 происходит лишь с выделением α-фазы, хотя α-фаза образуется и при температурах менее 500°С.

Отсюда можно сделать вывод, что соотношение количества фаз β и α при пластическом деформировании и β→α переход определяются, в основном, температурными условиями деформирования. Этот вывод подтвержден усталостными экспериментами [11] титановых сплавов после ППД различными методами, когда по мере применения более щадящего (с точки зрения интенсивности тепловыделения и попутного охлаждения) метода ППД долговечность росла. При выбранных режимах ППД интенсивность тепловыделения росла [11] в последовательности: пневмовиброобработка, гидровиброобработка, гидродробеструйная обработка, а предел выносливости соответственно падал.

Значительный рост предела выносливости и долговечности лопаток компрессора из титанового сплава ВТ3-1 при применении гидрогалтовки показан также в работе [14]. Итак, с ростом контактных температур при ППД следует ожидать не только увеличение количества α-фазы и величины напряжений растяжения, но и, следовательно, уменьшения β-фазы и уменьшения количества водорода. Оба этих фактора должны привести к росту φ, т.к. водород уменьшает РВ [5, 15, 16] (см. фиг.2).

На фиг.1 при усилии обкатки P=1500 Н Δφ сплава ВТ3 (кривая 1) резко возрастает, что связано с β→α переходом и с диффузией водорода с поверхности вглубь. Однако в области Р=1000 Н также наблюдается слабо выраженный минимум, который можно объяснить протеканием двух противоположных процессов. С увеличением пластической деформации растет плотность несовершенств структуры, твердость растет (кривая 1'), интенсифицируется направленная диффузия водорода к дефектам [17, 18], что уменьшает рост φ, связанный с началом β→α перехода. По мере увеличения тепловыделения начинает проявляться β→α переход, появляются напряжения растяжения (твердость стабилизируется, а затем даже падает), водород диффундирует с поверхности вглубь и φ растет.

Для выяснения влияния температурных условий деформирования на упрочнение титановых сплавов нами были обкатаны образцы из ВТ 14 без охлаждения (фиг.1, кривые 2 и 2') и с охлаждением (3 и 3'). Охлаждение производилось струей водной эмульсии сульфанола. Кривые 2 и 3 изменения φ у ВТ 14 практически такие же, как и у ВТ3 (кривая 1), только сдвинуты в область больших усилий, значит, позже наступает β→α переход и позже начинают появляться напряжения растяжения. Это подтверждается смещением максимума кривой твердости для охлаждаемых образцов (кривая 3') по сравнению с кривой 2' и менее крутое ее падение в области выпадения α-фазы. Заметим, что момент падения твердости на поверхности (кривые 2', 3') соответствует минимумам φ.

Таким образом, для исключения прижогов при шлифовании титановых сплавов необходимо либо выбирать режимы шлифования с меньшим тепловыделением, либо применять интенсивное охлаждение.

Отсюда, интенсивное шлифование, вызывающее прижог, сопровождающийся β→α переходом даже при температурах нагрева менее 500°С, опасный не только появлением напряжений растяжений в связи с меньшим удельным объемом α-фазы, но и с образованием на поверхности тонкой, очень твердой и хрупкой пленки «альфированного титана» из-за высокого сродства α-фазы к кислороду [5]. Альфированный поверхностный слой титана является источником появления и начала развития усталостных трещин, сильно снижающих долговечность сплава в целом. Из указанного следует, что прижог необходимо тщательно удалять, не оставляя его следов.

Анализ прижогов более 50 тысяч титановых лопаток компрессоров отечественных ГТД показывает, что прижоги выявляются у 11% лопаток, из них 63% прижогов появляются в районе выходных кромок лопаток там, где плохой теплоотвод из-за малых толщин и где применяется ручное шлифование. 99% прижогов имеют площадь от 2 до 20 мм2.

Порядок работы

1. Поверхность контролируемой детали протирается тампоном, смоченным петролейным эфиром.

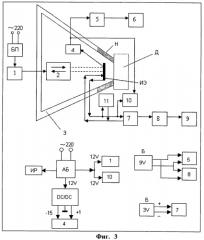

2. Через 5-7 секунд выдержки датчиком прибора «Поверхность-9» (фиг.3) сканируют по поверхности объекта контроля и отмечают границы зон, где КРП скачком возросло более чем на 5 мВ.

Внедрение контроля прижогов деталей из титановых и высокопрочных сплавов методом флуктуации КРП при производстве, ремонте и эксплуатации изделий позволит более эффективно выявлять прижоги на деталях, и, тем самым, повысить надежность машин и механизмов, и повысить экономическую эффективность процессов производства, ремонта и эксплуатации изделий.

Фиг.3 - блок-схема прибора измерения работы выхода электрона в любых пространственных положениях «Поверхность-9»: 1 - генератор фиксированной частоты; 2 - пьезодинамический вибратор; 3 - корпус-цилиндр Фарадея; 4 - предварительный усилитель; 5 - АЦП-1; 6 - табло индикации «нуля»; 7 - блок автоматической компенсации КРП; 8 - АЦП-2; 9 - табло индикации «КРП»; 10 - блок управления автоматической компенсацией; 11 - блок юстировки нуля; ИЭ -заменяемый измерительный электрод; Д - исследуемая деталь; Н - заменяемый наконечник цилиндра Фарадея; БП - блок питания; АБ - аккумуляторная батарея; ИР - индикатор разрядки; DC/DC - диси-диси преобразователь напряжений; Б - батарея «Крона».

Литература

1. Колачев Б.В., Ливанов В.А., Буханова А.А. Механические свойства титана и его сплавов. - М.: Металлургия, 1974. - 544 с.

2. Бобылев А.В. Механические и технологические свойства металлов: Справочник. - 2-е изд. перераб. и доп. - М.: Металлургия, 1987. - 205 с.

3. Горынин И.В., Чечулин Б.Б. Титан в машиностроении. - М.: Машиностроение, 1990. - 399 с.

4. Кучер A.M. Технология металлов. - 4-е изд. перераб. и доп. - Л.: Машиностроение, 1987. -215 с.

5. Кочаров Э.А. Исследование и разработка энергетического метода неразрушающего контроля поверхностных слоев деталей… Дисс. канд. техн. наук. - М.: ВВИА им. проф. Н.Е.Жуковского, 1971. - 234 с.

6. Ростовцев Г.Н. Экзоэлектронная эмиссия при разовых превращениях в металлах и сплавах. / Труды УПИ. Сб. №177. - Свердловск: Изд. УПИ, 1969. - С.42-45.

7. Кортов B.C., Минц Р.И. Перспективы использования эффекта экзоэлектронной эмиссии в науке и технике. / Труды УПИ. Сб. №177. - Свердловск: Изд. УПИ, 1969. - С.153-165.

8. Ростовцев Г.Н., Макаров В.Д. Труды МАТИ, вып.66. - М.: Машиностроение, 1966. - С.166.

9. Гаприндашвили А.И., Еголаев В.Ф. Изучение фазовых превращений в аустенитных сплавах методом экзоэлектронной эмиссии. / Труды УПИ. Сб. №177. - Свердловск: Изд. УПИ, 1969. - С.76-86.

10. Ибрагимов Х.И., Корольков В.А. Работа выхода электрона в физико-химических исследованиях. - М.: Интерметинжиниринг, 2002. - 526 с.

11. Сидоров Н.Ф. и др. В сб. №12-70-4. Повышение прочности и долговечности деталей машин поверхностным пластических деформированием. - М.: НИИ ИНФОРМТЯЖМАШ, 1970. - С.70.

12. Колачев Б.А., Лясоцкая B.C. Влияние водорода на процессы, происходящие в сплаве ВТ3-1 при старении. / Труды МАТИ, вып.66. - М. Машиностроение, 1966. - С.87-95.

13. Колачев Б.А., Ливанов В.А., Буханова А.А. Распределение водорода между узлами в (α+β)-титановых сплавах. / Труды МАТИ, вып.66. - М.: Машиностроение, 1966. - С.76-86.

14. Гринченко И.Г., Исаева И.А. В сб. №12-70-2. Повышение прочности и долговечности деталей машин поверхностным пластическим деформированием. - М.: НИИ ИНФОРМТЯЖМАШ, 1970.

15. Царев Б.М. Контактная разность потенциалов. - М.: ГИТТЛ, 1955. - 280 с.

16. Фоменко B.C. Эмиссионные свойства материалов. Справочник. -Киев: Наукова думка, 1981.

17. Колачев Б.А., Ливанов В.А., Буханова А.А. О высокотемпературном провале пластичности титана. Труды МАТИ, вып.66. - М.: Машиностроение, 1966. - С.96-102.

18. Назимов О.П. Диффузия водорода в титане и его сплавах. Автореферат дисс…. канд. техн. наук. - М.: МАТИ, 1971.

19. Осепян Р.И., Кочаров Э.А., Санников А.А. Конденсаторный метод и средства прямого измерения контактной разности потенциалов. / В сб. Научно-методические материалы по восстановлению авиационной техники./ Под ред. Н.В.Моисеенкова. - М.: ВВИА им. проф. Н.Е.Жуковского, 1983.

20. Кочаров Э.А., Санников А.А., Осепян Р.И. Техническое описание и инструкция по эксплуатации портативного прибора «Поверхность-2» для измерения контактной разности потенциалов. - М.: ВВИА им. проф. Н.Е.Жуковского, 1983.

Неразрушающий способ экспрессного выявления зон на поверхности металлических деталей со шлифовочными и эксплуатационными прижогами, заключающийся в измерении на поверхности исследуемых деталей флуктуации физического параметра, по значениям которых судят о наличии прижога в зоне измерения, отличающийся тем, что в качестве физического параметра принимают работу выхода электрона, измеренную методом контактной разности потенциалов с использованием прибора для измерения работы выхода электрона, содержащего генератор фиксированной частоты, пьезодинамический вибратор и измерительный электрод, установленный с возможностью сканирования поверхности контролируемого объекта, при этом отмечают границы зон, где контактная разница потенциалов скачком возросла более чем на 5 мВ, свидетельствующая о наличии прижога.