Устройство для исследования воздействия насоса доильной установки на молоко

Иллюстрации

Показать всеИзобретение относится к области механизации животноводства, в частности к устройствам для исследования процесса перекачивания молока насосом доильной установки. Устройство для исследования воздействия насоса доильной установки на молоко состоит из 4-х пар ведущих и ведомых дисков, между которыми зажимаются от двух до десяти лопастей с помощью винтов М4×1 - 30 и гаек М4×1, причем между первой парой дисков возможно закрепление 2-х, 3-х, 6-ти или 9-ти лопастей, между второй - 4-х или 8-ми, между третьей - 5-ти или 10-ти, между четвертой - 7-ми, а шаг τ расстановки количества лопастей n равен 360°/n. Изобретение позволяет определить оптимальные конструктивные параметры лопастей рабочего колеса, которые исключают травмирование жировых частиц молока в процессе его перекачивания насосом доильной установки. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области механизации животноводства, в частности к устройствам для исследования процесса перекачивания молока насосом доильной установки.

Известно рабочее колесо центробежного насоса, содержащее лопатки, установленные между ведущим и ведомым дисками, имеющими вырезы, которые прилегают к рабочей и тыльной поверхностям соседних лопаток, причем сторона выреза, прилегающая к тыльной поверхности лопатки, выполнена по прямой, составляющей 50-55° с касательной к окружности наружного радиуса R диска, а сторона выреза, прилегающая к рабочей поверхности лопатки, - по дуге окружности с радиусом, равным 1,4-1,5 наружного радиуса R диска, и центром на окружности с радиусом, составляющим 0,8R [1].

Недостатком этого рабочего колеса является невозможность изменения углов установки лопастей и их кривизны.

Задача изобретения - определение оптимальных конструктивных параметров лопастей рабочего колеса, исключающих травмирование жировых частиц молока в процессе его перекачивания насосом доильной установки.

Сущностью изобретения является то, что устройство для исследования воздействия насоса доильной установки на молоко состоит из 4-х пар ведущих и ведомых дисков, между которыми зажимают от двух до десяти лопастей с помощью винтов М4×1 - 30 и гаек М4×1. Причем между первой парой дисков возможно закрепление 2-х, 3-х, 6-ти или 9-ти лопастей, между второй - 4-х или 8-ми, между третьей - 5-ти или 10-ти, между четвертой - 7-ми. Шаг τ расстановки количества лопастей n равен 360°/n. Начало каждой лопасти находится на диаметре 35 мм, а конец - 114 мм. Один из торцов каждой лопасти заканчивается втулкой внутренним диаметром 4 мм, которая надевается на соответствующий винт и фиксируется гайкой между парой дисков, причем относительно оси винта возможен поворот лопасти на любой угол установки. Лопасти, выполненные из стали 10Х13 ГОСТ 5632-72 "Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки", обладают свойствами коррозионной стойкости и пластичности, поэтому, приложив нагрузку в 100 Н, можно изменить ее кривизну.

Крепление устройства на валу электродвигателя осуществляется с помощью механизма для фиксации устройства.

Отличительными признаками устройства являются:

- Четыре пары дисков, с помощью которых возможна установка от 2-х до 10-ти лопастей рабочего колеса в устройство.

- Лопасти, конструкция которых обеспечивает возможность изменения их кривизны и угла установки, посредством поворота в кинематической паре «винт-втулка лопасти».

- Механизм для фиксации устройства на валу электродвигателя, включающий хвостовик с набором поверочных шайб, пружину, обойму с упорным винтом, шпонку, уплотнительный наконечник, шайбу и винт крепления.

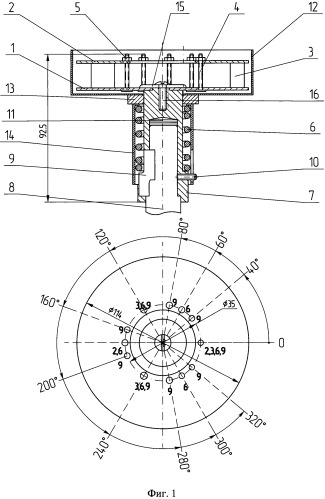

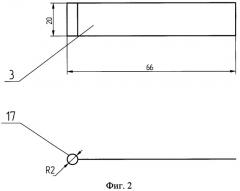

На фиг.1 изображено устройство в сборе, представляющее следующий вариант конструкции: первая пара дисков с девятью лопастями. На фиг.2 изображена прямолинейная лопасть рабочего колеса насоса.

Устройство для исследования воздействия насоса доильной установки на молоко состоит из четырех пар ведущих 1 и ведомых 2 дисков, внешними диаметрами 114 мм. Между дисками закрепляются лопасти 3 шириной 20 мм при помощи винтов 4 (Винт М4×1 - 30) и гаек 5 (Гайка М4×1), оси которых составляют нормаль к ведущему 1 и ведомому 2 дискам.

Один из торцов каждой лопасти 3 (фиг.2), шириной 20 мм, заканчивается втулкой 17, которая надевается на винт 4 (фиг.1), тем самым обеспечивается установка лопасти на любой угол. Для этого каждая пара дисков 1 и 2 выполнена с соответствующим количеством отверстий, расположенных на окружности диаметром 35 мм, для вдевания в них винтов 4. Первая пара дисков содержит 12 отверстий для закрепления 2-х, 3-х, 6-ти и 9-ти лопастей, вторая пара - 8 отверстий для 4-х, 8-ми лопастей; третья пара - 10 отверстий для 5-ти и 10-ти лопастей; четвертая пара - 7 отверстий для 7-ми лопастей. Шаг τ расстановки n количества лопастей равен 360°/n. Материал устройства Сталь 10Х13 ГОСТ 5632-72 "Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки", соответствует антикоррозионным и пластичным свойствам и позволяет, приложив нагрузку в 100 Н, изменить кривизну лопасти.

Механизм для фиксации устройства (фиг.1) на валу электродвигателя состоит из пружины 6, хвостовика 7, который надевается на вал электродвигателя 8 и фиксируется от проворачивания шпонкой 9 и винтом 10 (М6×1-10). При помощи набора поверочных шайб 11 диаметром 17 мм и толщиной 0,5 мм регулируется торцевой зазор между ведущим диском 1 и задней стенкой рабочей камеры 12 насоса. На внешний диаметр хвостовика 7, равный 24 мм, крепится уплотнительный сальник 13, железная обойма 14 пазами упирается в торец хвостовика, тем самым предотвращая просос воздуха в рабочую камеру насоса. К торцу хвостовика 7 на вал диаметром 15 мм крепится ведущий диск 1 в сборе с механизмом для закрепления лопастей устройства, при помощи шайбы крепления 15 и винта 16.

Механизм для фиксации устройства на валу электродвигателя монтируется с учетом выбранного торцевого зазора между ведущим диском 1 и задней стенкой корпуса насоса 12 посредством подбора шайб 11. В торец электродвигателя на хвостовик 7 надевается задняя стенка корпуса насоса 12. Устанавливается механизм для закрепления лопастей устройства с помощью шайбы крепления 15 и винта 16. Корпус насоса закрывают крышкой.

Испытания устройства проводят с предварительно выбранными конструктивными параметрами: количество лопастей, углы установок лопастей при входе и выходе, полярный угол установки лопастей. После испытания устройства определяют изменение качественных показателей молока и дают оценку рациональности конструкции рабочего колеса. Отвернув винт 16, извлекают механизм для закрепления лопастей устройства, меняют конструктивные параметры лопастей и повторяют испытания до получения оптимальных конструктивных параметров рабочего колеса.

Источники информации

1. Авт.св. СССР №1105696 А, кл. F04D 29/22; F04D 7/04. Рабочее колесо центробежного насоса / В.З.Малик, Ю.Х.Межибурский, В.А.Крат; заявитель и патентообладатель Специальное конструкторское бюро по конструированию технологического оборудования для обогащения руд. - №3555171/25-06; заявл. 05.11.82; опубл. 30.07.84, Бюл. №28.

1. Устройство для исследования воздействия насоса доильной установки на молоко, содержащее лопатки, установленные между ведущим и ведомым дисками, отличающееся тем, что состоит из 4-х пар ведущих и ведомых дисков, между которыми зажимаются от двух до десяти лопастей, с помощью винтов М4×1 - 30 и гаек М4×1, причем между первой парой дисков возможно закрепление 2-х, 3-х, 6-ти или 9-ти лопастей, между второй - 4-х или 8-ми, между третьей - 5-ти или 10-ти, между четвертой - 7-ми, а шаг τ расстановки количества лопастей n равен 360°/n.

2. Устройство по п.1, отличающееся тем, что лопасти, выполненные из стали 10Х13 ГОСТ 5632-72, обладают свойствами коррозионной стойкости и пластичности, при этом начало каждой лопасти находится на диаметре 35 мм, конец - 114 мм, а один из ее торцов заканчивается втулкой, внутренним диаметром 4 мм, обеспечивающей установку лопасти на любой угол.

3. Устройство по п.1, отличающееся тем, что содержит механизм для фиксации устройства на валу электродвигателя, предназначенный для регулировки торцевого зазора между ведущим диском и задней стенкой рабочей камеры насоса при помощи набора поверочных шайб и для исключения прососа воздуха в рабочую камеру насоса при помощи уплотнительного сальника.