Способ двухступенчатой очистки охлаждающего воздуха от абразивных частиц с адаптивной системой удаления влаги и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта и решению задачи очистки нагнетаемого в локомотив с окружающего пространства воздуха от влаги и взвешенных частиц. Предлагается двухступенчатый фильтр очистки воздуха от влаги, пыли, снега, металлических и прочих абразивных частиц. Предлагаемый способ позволяет осуществить нейтрализацию снежной пыли путем подогрева металлических колец нагревающим элементом следящей системы и позволяет поддерживать положительную температуру металлических колец фильтра первой ступени очистки, относительно минусовой температуры окружающей среды, при которой снежная пыль, проходя через подогретые металлические кольца, конденсируется на них, а далее стекает в нижнее пространство камеры сетки наполнителя. Предлагаемая конструкция фильтра заключается в том, что прохождение воздуха проводится через лабиринтные жалюзи, через две ступени фильтрации, где и производится его полная очистка. Технический результат заключается в значительном улучшении условий работы оборудования локомотива, исключения возможных коротких замыканий и самосрабатывания электрических аппаратов, а также стабильной работы всех элементов силовой цепи. 2 н. и 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение предназначено для применения на железнодорожном транспорте и относится к фильтрам, основная задача которых очистка нагнетаемого с окружающего пространства воздуха от влаги и взвешенных частиц.

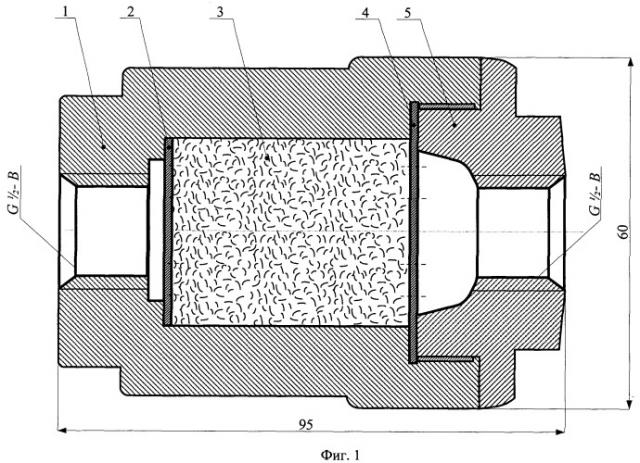

В настоящее время на тяговом подвижном составе используются различные системы фильтрации. Наиболее близким прототипом является фильтр Э-114, применяющийся на электровозах переменного тока, который служит для очистки сжатого воздуха, поступающего в пневматические аппараты, от механических примесей (фиг. 1) [1].

Фильтр состоит из корпуса 1, в котором между двумя сетчатыми шайбами 2 и 4 помещается промасленный конский волос или капроновая нить 3. Корпус закрыт крышкой 5. Во избежание попадания набивки в пневматические магистрали фильтр необходимо устанавливать на трубопроводе таким образом, чтобы выход сжатого воздуха осуществлялся через крышку 5 [1]. Данный фильтр имеет ряд недостатков (повышенные расходы на обслуживание из-за дороговизны фильтрующего материала, недостаточная степень очистки от влаги и очень мелких частиц, возможность попадания материала 3 в пневматическую систему, значительное сопротивление прохождению воздуха и др.).

Как известно, на электровозах применяют принудительную вентиляцию для обеспечения нормальных условий работы тяговых двигателей, двигателей компрессоров, пусковых резисторов, резисторов ослабления возбуждения, индуктивных шунтов, выпрямителей, теплообменников трансформаторов, реакторов сглаживающих, блоков тормозных резисторов и другого оборудования. С целью обеспечения требуемого избыточного давления в кузове и предотвращения проникновения в него пыли и снега во время движения электровоза для охлаждения помещения кузова в летнее время, а также для обеспечения деионизации помещения вентиляция производится следующим образом. Воздух вентиляторами, приводимыми во вращение электродвигателями, засасывается через воздухозаборные устройства, состоящие из специальных камер с жалюзями и шторами. Потоки воздуха, пройдя через воздухозаборные устройства, направляются в воздуховоды для охлаждения электрического оборудования [2].

Влага, а следовательно, и снег при попадании внутрь локомотива могут губительно сказаться на работе всего силового оборудования Существующая система очистки воздуха при помощи мешковин не позволяет в достаточной мере осуществить очистку воздуха, главным образом от влаги. При прохождении через решетку в представленном выше двухступенчатом фильтре снежные хлопья, проходя через металлическую стружку, разбиваются на мелкую снежную пыль, которая свободно проходит в рабочее пространство локомотива, оседает там и со временем может привести к сбою электрического оборудования [3]. Поэтому существующая система вентиляции на начальном этапе, когда производится всасывание воздуха из окружающей среды в кузов электровоза, выполняет низкую очистку воздуха от влаги и взвешенных частиц, что приводит к множеству недостатков и проблем при эксплуатации локомотива. Основные из них:

- снижение уровня безопасности движения;

- угроза безопасности здоровья локомотивной бригады и лиц, обслуживающих локомотив;

- из-за недостаточной очистки поступающего воздуха от влаги, пыли металлических частиц может произойти короткое замыкание, самосрабатывание электрооборудования, произвольное открытие плеч тиристоров выпрямительно-инверторного преобразователя образуют броски тока тяговых электрических двигателей;

- увеличение нагрузки на работающее оборудование системы вентиляции;

- недостаточный уровень обеспечения деионизации рабочего пространства, что приводит к увеличению времени горения дуги, при разрыве контактов, а также к сложности процесса ее гашения, что в свою очередь может привести к недостаточной скорости оперативного отключения при аварийных процессах и к возможному отказу основных элементов силовой цепи;

- сложность проведения текущих ремонтов (ТР) и технического обслуживания (ТО) локомотивов;

- образование пыли на токоведущих шинах локомотива, при увлажнении которой образуются электролиты, приводящие к короткому замыканию;

- попадание влаги в тяговый электрический двигатель приводит к увлажнению изоляции якоря и главных полюсов, что ухудшает его тяговые характеристики и приводит к перегреву, а также ухудшает условия коммутации коллекторно-щеточного аппарата;

- рост затрат на обслуживание и ремонт.

Известен двухступенчатый пылеуловитель [4] для очистки воздуха от пыли. Однако использование подобного фильтра на электроподвижном составе малоэффективно, т.к. немаловажно исключать влагу и очень мелкие абразивные частицы, что не обеспечивает данная конструкция фильтра [4].

Двухступенчатый фильтр очистки воздуха от влаги, пыли, снега, металлических и прочих абразивных частиц, который отчасти позволяет исключить ряд существенных недостатков, указанных выше.

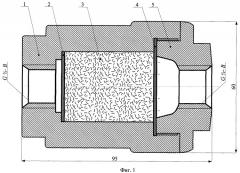

Конструкция фильтра заключается в том, что воздух, пройдя через лабиринтные жалюзи, проходит через две ступени фильтрации, где и производится его полная очистка. Первая ступень (фиг. 2) состоит из следующих основных элементов: корпуса 6, отсека для помещения металлических колец 7 (возможно металлическая стружка токарного станка), крепежных элементов этого отсека 8, сетки наполнителя 9, состоящей из камеры для наполнителя, активно впитывающего влагу 10, герметичного колпака 11 и сливного крана 12. Ширина отсека для помещения металлических колец 7 ограничивается нажимными пружинами 13. Корпус закрыт крышкой 14, которая закреплена болтами 15 (фиг.2).

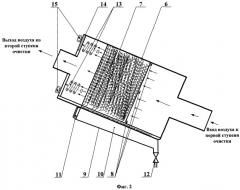

Вторая ступень (фиг.3) является продолжением первой и состоит из следующих элементов: воздухопроводной трубы 16, соединяющей первую и вторую ступени очистки, корпуса 17, колпака 18, являющегося магнитом, который закреплен на конце трубы 16 в трех точках, на металлических направляющих 24. Корпус 17 наполнен маслом 19 (возможно даже отработанным маслом тепловоза), которое сливается при помощи сливного крана 20. Кольцеобразная пластина 21 необходима для снижения качки масла, вызванной динамическими усилиями (при колебаниях от неровности пути). Сверху корпус закрыт крышкой 22, закрепленной болтами 23 (фиг.3).

Работа фильтра проходит следующим образом. Воздух, нагнетаемый вентилятором, проходит через лабиринтные жалюзи и попадает на первую ступень очистки. Поступая в корпус первой ступени 6 (фиг.2), он проходит через кольца 7. Это необходимо для сбора влаги, содержащейся в воздухе. Собранная таким образом влага стекает в нижнее пространство камеры сетки наполнителя 9 и впитывается наполнителем, который заменяется через герметичный колпак 11, излишки влаги сливаются через сливной кран 12 (фиг.2). Освобожденный от влаги воздух проходит в воздухопроводную трубу 16 (фиг.3) ко второй ступени очистки. На конце трубы в трех точках закреплен колпак - магнит 18, собирающий мельчайшие металлические частицы, которые, врезаясь на скорости, прилипают к нему. Данный колпак является съемным и очищается при его загрязнении, через крышку 22. Воздух, с частицами пыли, пройдя через магнит, огибает трубу и «врезается» в вязкое масло 19, куда попадают и увязают обладающие инерционностью оставшиеся частицы (пыль, песок, соль и пр.). Очищенный же воздух, пройдя вдоль стенок корпуса 17, поступает внутрь локомотива. Для снижения сопротивления проходящего воздуха предусмотрено увеличение площади кольцеобразного пространства от стенок корпуса 17 до магнита 18, по сравнению с площадью воздухопроводной трубы 16 (фиг.3).

Основная цель разработки - обеспечение полной очистки поступающего снаружи воздуха от присутствия в нем снежной пыли и влаги с наименьшими экономическими затратами при его разработке и монтаже в кузове локомотива и наибольшим технико-экономическим эффектом, который проявится при его использовании.

Единственный и существенный недостаток данной конструкции двухступенчатого фильтра - это невозможность полной (100%) очистки от снежной пыли.

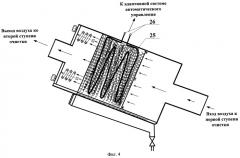

Предлагается способ, позволяющий осуществить полную 100% нейтрализацию снежной пыли путем подогрева металлических колец нагревающим элементом 25 (фиг.4) адаптивной (следящей) системой, позволяющей поддерживать положительную температуру металлических колец фильтра первой ступени очистки 7 (фиг.2) относительно минусовой температуры окружающей среды, при которой снежная пыль, проходя через подогретые металлические кольца, конденсируется на них, а далее стекает в нижнее пространство камеры сетки наполнителя 9 (фиг.2).

При помощи адаптивной (следящей) системы, которая подключается к контактам 26, производится нагрев элемента 25 (фиг.4) до положительной температуры, при которой снежная пыль полностью выпадает в виде конденсата на поверхность металлических колец 7 (фиг.2) и далее стекает в нижнее пространство камеры сетки наполнителя 9 (фиг.2). Адаптивная (следящая) система, (фиг.5) обеспечивает автоматическое поддержание положительной температуры металлических колец 7 (фиг.2) с помощью нагревательного элемента 35 (фиг.5) с целью конденсации мелкой снежной пыли.

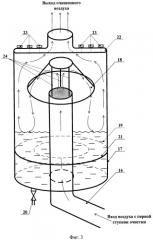

Адаптивная (следящая) система представлена на фиг.5, где отображена ее структурная схема с автоматической адаптацией контроля температуры нагревательного элемента и температуры окружающей среды.

Ее работа происходит следующим образом. Температура окружающей среды (tфакт) измеряется при помощи термометра 27, далее происходит преобразование сигнала в сигнал (Ut факт), необходимый для дальнейшей работы системы. Это обеспечивается при помощи преобразовательного элемента (ПЭ) 28, который подает сигнал на элемент сравнения (ЭС) 29.

Аналогично замеряется с помощью датчика 33 (фиг.5) температура (tp ф) металлических колец 7 (фиг.2) и также преобразовывается в электрический сигнал (Utp ф) с помощью ПЭ 32 (фиг.5). Этот сигнал также приходит на ЭС 29, где производится вычитание одного сигнала из другого (регулирование по отклонению). Результат вычитания сигнал (UΔt) - поступает на исполнительный элемент (ИЭ) 30 или иначе программируемый логический контроллер (ПЛК), который и несет в себе функцию обеспечения нагревания металлических колец до положительной температуры (+1°С) независимо от температуры окружающей среды. С учетом этого он формирует сигнал управления (Uупр), поступающий на силовой источник питания (СИП) 31, который в соответствии с управляющим импульсом подает такое напряжение (Uпит) на контакторы 34, какое обеспечит нагрев нагревающего элемента 35 (фиг.5), а следовательно, и металлических колец 7 (фиг.2) до положительной температуры. Это и обеспечит полное конденсирование снежной пыли и влаги на поверхности металлических колец. ПЛК и СИП имеют внешние источники питающего напряжения (Uпит1 и Uпит2) (фиг.5).

Технический результат достигается при эксплуатации электровоза и имеет огромные преимущества по сравнению с типовыми фильтрами и системами очистки за счет:

- полной очистки воздуха от влаги и взвешенных частиц и связанное с этим обеспечение безопасной работы локомотива;

- значительного улучшения условий работы оборудования локомотива, исключения возможных коротких замыканий и самосрабатывания электрических аппаратов, а также стабильной работы всех элементов силовой цепи, улучшения условий охлаждения и герметизации;

- малых затрат на внедрение и быстрой окупаемости;

- малых затрат на ТО и ТР из-за небольшого объема работ и применения вторичных материалов (стружка от работы станка, отработанное масло тепловоза).

Список литературы

1. Электровоз ВЛ85: Руководство по эксплуатации / Б.А.Тушканов, Н.Г.Пушкарев, Л.А.Позднякова и др. - Москва: Транспорт, 1995. - 480 с.

2. Калинин В.К. Электровозы и электропоезда. - Москва: Транспорт, 1991. - 480 с.

3. Лорман Л.М. «Пути повышения надежности работы локомотивов в зимнее время», ЭТТ №2, 1977 г.

4. Пат. №2137528, Рос. Федерация: МПК B01D 45/12/ заявитель и патентообладатель Азаров В.Н., Богуславский Е.И., Сергина М.Н. - №98116113/25; заявл. 20.08.1998; опубл. 20.09.1999.

1. Способ двухступенчатой очистки охлаждающего воздуха от абразивных частиц с адаптивной системой удаления влаги, представляющий собой процесс очистки поступающего из атмосферы воздуха с использованием двух ступеней очистки, отличающийся тем, что в первой ступени в качестве производящего очистку наполнителя используют металлические кольца, предназначенные для сбора влаги, содержащейся в воздухе.

2. Способ двухступенчатой очистки охлаждающего воздуха от абразивных частиц с адаптивной системой удаления влаги по п.1, отличающийся тем, что используют устройство второй ступени, включающее в себя корпус с крышкой, наполненный маслом, предназначенным для очистки охлаждающего воздуха от пыли, песка и соли, магнитный колпак, предназначенный для сбора металлических частиц.

3. Способ двухступенчатой очистки охлаждающего воздуха от абразивных частиц с адаптивной системой удаления влаги по п.1, отличающийся тем, что дополнительно в первой ступени производят нагрев металлической стружки до температуры, при которой снежная пыль полностью выпадет в виде конденсата на их поверхность и далее стечет в нижнее сливное отделение.

4. Устройство для двухступенчатой очистки охлаждающего воздуха от абразивных частиц с адаптивной системой удаления влаги, состоящее из корпуса и крышки, а также производящего очистку наполнителя, отличающееся тем, что в нижней части корпуса устройства первой ступени установлена сетка наполнителя, состоящая из камеры для наполнителя, активно впитывающего влагу, герметичного колпака и сливного крана, которая предназначена для сбора и удаления влаги из камеры.

5. Устройство для двухступенчатой очистки охлаждающего воздуха от абразивных частиц с адаптивной системой удаления влаги по п.5, отличающееся тем, что внутри корпуса устройства первой ступени, между решеткой отсека, производящего очистку наполнителя, и крышкой установлены ограничивающие нажимные пружины, предназначенные для ограничения объема наполнителя в виде металлической стружки.

6. Устройство для двухступенчатой очистки охлаждающего воздуха от абразивных частиц с адаптивной системой удаления влаги по п.5, отличающееся тем, что устройство второй ступени включает в себя корпус с крышкой, закрепленной болтами, сливной кран, предназначенный для слива загрязненного масла, магнитный колпак, закрепленный на конце трубы в трех точках на металлических направляющих, предназначенный для сбора металлических частиц, а также металлическую кольцеобразную пластину, предназначенную для удержания масла при колебаниях от неровности пути.

7. Устройство для двухступенчатой очистки охлаждающего воздуха от абразивных частиц с адаптивной системой удаления влаги по п.5, отличающееся тем, что дополнительно к первой ступени в металлические кольца помещен гибкий термошнур, который производит их нагрев до необходимой температуры, что обеспечивается адаптивной системой автоматического управления, которая подключена к выводам термошнура.