Способ и устройство для сушки газа

Иллюстрации

Показать всеИзобретение может быть использовано в химической и нефтехимической промышленности. Газ, выходящий из компрессора 2, направляют через сушилку 5, которая состоит из приемника 6 для воздуха и сушильного элемента 9 в виде ротора. В сушильном элементе 9 предусмотрена адсорбционная и/или абсорбционная среда 10, которая поочередно направляется через зону 7 сушки и зону 8 регенерации приемника 6 для воздуха. В течение периодов остановки или работы на холостом ходу компрессора 2 поток газа направляется в противотоке через адсорбционную и/или абсорбционную среду 10 в зоне 7 сушки, то есть в направлении потока Р от выхода 22 к входу 15 зоны 7 сушки. Технический результат - предотвращение возникновения пиков точки росы в сжатом воздухе при запуске компрессора после периода остановки или работы на холостом ходу. 2 н. и 12 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к усовершенствованному способу сушки газа, более конкретно, сушки газа из компрессора.

Известна сушка сжатого газа, выходящего из компрессора, посредством его первоначального охлаждения и посредством последующего направления его через сушильный элемент с адсорбционной и/или абсорбционной средой.

При таком известном способе также известно поочередно заставлять эту адсорбционную и/или абсорбционную среду проходить через то, что называется зоной сушки и через то, что называется зоной регенерации в сушилке, посредством чего адсорбционная и/или абсорбционная среда регенерируются в зоне регенерации.

С этой целью в соответствии с известным способом используется часть газа, который должен быть высушен, которая направляется без ее первоначального охлаждения через адсорбционную и/или абсорбционную среду в зоне регенерации, посредством чего она абсорбирует влагу.

Недостаток этого известного способа заключается в том, что высушенный газ временами имеет повышенный уровень влажности, то есть повышенное давление точки росы, когда компрессор включается снова после периода остановки или после периода работы на холостом ходу.

В зависимости от области применения высушенного воздуха пики подъема давления точки росы в сети пользователя позади сушилки являются недопустимыми.

Эта проблема с пиками давления точки росы возникает, в частности, в установках, имеющих одну сушилку и один компрессор, посредством чего компрессор не постоянно работает при полной нагрузке, и в установках, имеющих несколько сочетаний компрессор/сушилка, соединенных параллельно, и из которых, по меньшей мере, один компрессор не приведен в действие с полной нагрузкой все время.

Исследование показало, что временное увеличение давления точки росы, когда один или несколько компрессоров включаются снова после периода остановки или работы на холостом ходу, может быть объяснено следующим явлением.

Когда компрессор работает при полной нагрузке, между содержанием влаги на стороне входа и на стороне выхода сушильного элемента создается, так сказать, состояние равновесия, посредством чего сушильный элемент содержит больше влаги на стороне входа, чем на стороне выхода.

Когда компрессор впоследствии выключается или приводится в действие без нагрузки, и таким образом мало газа протекает через сушилку или не протекает вообще, вышеупомянутое равновесие нарушается, и будет происходить диффузия влаги с влажной стороны входа на сторону выхода из сушилки сушильного элемента.

Кроме того, когда компрессор выключается или приводится в действие без нагрузки, перепад давления между стороной входа в зону регенерации и стороной выхода из зоны сушки падает, и создается поток горячего влажного воздуха из зоны регенерации в зону сушки.

В результате, влажность увеличивается на стороне выхода из сушильного элемента и даже в высушенном воздухе, доступном позади сушильного элемента в сети пользователя или в соединении с сетью пользователя.

Когда компрессор затем впоследствии включается снова, будет иметь место временное увеличение давления точки росы высушенного газа в связи с созданным нарушением равновесия до тех пор, пока равновесие не будет восстановлено через некоторое время.

Цель настоящего изобретения состоит в том, чтобы исправить вышеупомянутые и другие недостатки.

| С этой целью изобретение относится к способу сушки газа, выходящего из компрессора, посредством которого газ, который должен быть высушен, направляется через сушилку того типа, который в основном состоит из приемника для воздуха и сушильного элемента в форме ротора, в котором предусмотрена адсорбционная и/или абсорбционная среда, которая поочередно направляется через зону сушки приемника для воздуха для сушки газа и через зону регенерации приемника для воздуха для регенерации адсорбционной и/или абсорбционной | среды в зоне регенерации, посредством чего газ, который должен быть высушен, направляется через вход в зону сушки через адсорбционную и/или абсорбционную среду в зоне сушки к выходу из зоны сушки для подачи в сеть пользователя, соединенную с этим выходом, и посредством чего в течение периодов остановки или работы на холостом ходу компрессора поток газа направляется в противотоке через адсорбционную и/или абсорбционную среду в зоне сушки, то есть в направлении потока от выхода к входу в зону сушки. |

Преимущество настоящего изобретения состоит в том, что посредством направления газа в противотоке через адсорбционную и/или абсорбционную среду в зонах сушки в течение периодов остановки или работы на холостом ходу компрессора любая диффузия влаги предотвращается в течение этого периода, и таким образом можно избежать того, чтобы уже высушенный газ абсорбировал влагу позади сушилки.

Посредством применения этого способа можно избежать простым способом пиков давления точки росы, которые в ином случае имели бы место каждый раз, когда компрессор включается снова после периодов остановки или работы на холостом ходу.

Другое связанное с этим преимущество состоит в том, что точка росы высушенного газа остается практически постоянной, когда компрессор используется, и следовательно, имеет немного отклонений.

Предпочтительно, высушенный газ используется, чтобы направлять его в противотоке через адсорбционную и/или абсорбционную среду в зоне сушки.

Это дает то дополнительное преимущество, что адсорбционная и/или абсорбционная среда в зоне сушки высушивается в течение периодов остановки или работы на холостом ходу компрессора так, что даже является возможным, чтобы давление точки росы высушенного газа, сразу после того, как компрессор был включен снова, было даже ниже, чем то, когда компрессор работает под нагрузкой.

Сухой газ, который направляется в противотоке через адсорбционную и/или абсорбционную среду в зоне сушки, предпочтительно отводится от вышеупомянутой сети пользователя, например, посредством простого соединения зоны сушки с атмосферой, в результате чего высушенный газ из сети пользователя под давлением будет автоматически протекать через адсорбционную и/или абсорбционную среду в зоне сушки в атмосферу.

Настоящее изобретение также относится к устройству, которое может быть применено с вышеописанным способом в соответствии с изобретением, причем это устройство в основном состоит из сушилки того типа, который состоит из приемника для воздуха и сушильного элемента в форме ротора, в котором предусмотрена адсорбционная и/или абсорбционная среда, которая поочередно направляется через зону сушки приемника для воздуха для сушки газа и через зону регенерации приемника для воздуха для регенерации адсорбционной и/или абсорбционной среды в зоне регенерации, посредством чего зона сушки снабжена входом и выходом для газа, и посредством чего устройство снабжено средством, которое делает возможным в течение периодов остановки или работы на холостом ходу компрессора, направление потока газа в противотоке через адсорбционную и/или абсорбционную среду в зоне сушки, то есть в направлении потока от выхода к входу в зоне сушки.

Для того чтобы лучше объяснить отличительные черты настоящего изобретения, следующий вариант осуществления устройства в соответствии с изобретением для сушки газа, приведен в качестве примера, только без ограничения любым способом, со ссылкой на прилагаемые чертежи, на которых:

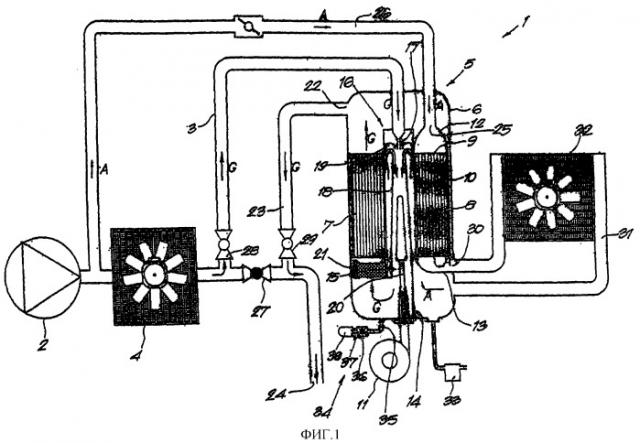

Фиг.1 схематически представляет устройство в соответствии с изобретением для сушки газа, выходящего из компрессора;

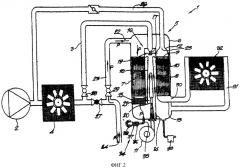

Фиг.2 представляет устройство по фиг.1, но в течение периода остановки компрессора.

Фиг.1 представляет устройство 1 в соответствии с изобретением для сушки газа, выходящего из компрессора 2.

Выход компрессора 2 соединяется через трубопровод 3 сжатого воздуха и переохладитель 4, которым снабжен последний, с устройством 1, которое в основном состоит из сушилки 5 того типа, который описан в ВЕ 1005764 и который состоит из приемника 6 для воздуха, который разделен на зону 7 сушки и зону 8 регенерации, с вращающимся сушильным элементом 9, который выполнен в виде трубчатого ротора, в котором предусмотрена адсорбционная и/или абсорбционная среда, которая может протекать через него, и которую поочередно заставляют проходить через зону 7 сушки и зону 8 регенерации посредством привода 11.

Зона 8 регенерации образована из сектора сушильного конвертера 6, который экранирован от зоны 7 сушки посредством перегородок 12, 13, 14.

Между входом 15 в зону 7 сушки и трубопроводом 3 сжатого воздуха предусмотрено смешивающее устройство 16 для газов, которые были объединены в приемнике 6 для воздуха в этом случае.

В данном примере это смешивающее устройство 16 состоит из эжектора, который, как известно, содержит инжекционную трубу 17 и смешивающую трубу 18, между которыми предусмотрено всасывающее отверстие 19 для всасывания газа из зоны 8 регенерации.

В описанной сушилке 5 на фиг.1 смешивающее устройство 16 простирается в осевом направлении через трубчатый вращающийся сушильный элемент 9, и оно используется как приводной вал для сушильного элемента 9 в этом случае, с этой целью смешивающая труба 18 соединяется с приводом 11 посредством вала 20.

Сепаратор 21 жидкости по выбору предусмотрен в зоне 7 сушки между смешивающим устройством 16 и сушильным элементом 9.

Выход 22 зоны 4 сушки соединен с сетью 24 пользователя сжатого высушенного газа через выходной трубопровод 23.

Вход 25 зоны 8 регенерации непосредственно соединен с выходом из компрессора 2 через отвод 26 трубопровода 3 сжатого воздуха в месте между компрессором 2 и переохладителем 4, так чтобы иметь возможность направлять неохлажденный сжатый газ из компрессора 2 через зону 8 регенерации.

Как принято в этом типе сушилок 5, трубопровод 3 сжатого воздуха и выходной трубопровод 23 взаимно соединены посредством байпаса, в котором предусмотрен байпасный клапан 27, который закрыт в течение обычного использования устройства, как представлено на фиг.1.

Также в трубопроводе 3 сжатого воздуха и в выходном трубопроводе 23 предусмотрены клапаны 28, 29 соответственно, которые, как представлено на фиг.1, открываются, когда байпасный клапан 27 закрывается.

Выход 30 зоны 8 регенерации соединен с всасывающим отверстием 19 смешивающего устройства 16 через систему каналов 31 и охладитель 32, который внедрен в нее.

В нижней точке вышеупомянутой системы каналов 31 предусмотрен сепаратор 33 конденсата.

В соответствии с изобретением устройство 1 снабжено средством 34, которое делает возможным направление потока газа в противотоке через адсорбционную и/или абсорбционную среду 10 в зоне 7 сушки в течение периодов остановки или работы на холостом ходу компрессора 2, то есть в направлении потока из выхода 22 к входу 15 в зону 7 сушки.

В случае на фиг.1, вышеупомянутое средство образовано в виде дренажного отверстия 35, которое может быть уплотнено, и которое предусмотрено в приемнике 6 для воздуха в месте между сушильным элементом 9 и входом 15 зоны 7 сушки.

Дренажное отверстие 35 может, например, быть уплотнено посредством электрического клапана 36, который соединен с пультом управления, который не представлен на фигурах, который открывает электрический клапан 36, как только компрессор 2 выключается или работает (приводится в действие) без нагрузки.

Дренажное отверстие 35 предпочтительно оборудовано калиброванным выпускным клапаном 37 и звукопоглотителем 38.

Работа вышеописанного устройства в соответствии с изобретением является простой и выполняется следующим образом.

В случае нормальной нагрузки на сушилку 5, то есть когда компрессор 2 работает и производит сжатый газ, электрический клапан 36 закрыт.

Сжатый газ, который должен быть высушен, затем направляется через трубопровод 3 сжатого воздуха и охладитель 4 в сушилку 5, где газ, как представлено стрелками G на фиг.1, переносится через смешивающее устройство 16 и впоследствии высушивается посредством вышеупомянутого сепаратора 21 жидкости и адсорбционной и/или абсорбционной среды 10, которая абсорбирует влагу из газа.

Высушенный газ впоследствии направляется через выходной трубопровод 23 в сеть 24 пользователя.

Для того чтобы иметь возможность регенерировать адсорбционную и/или абсорбционную среду 10, сушильный элемент 9 приводится в действие посредством привода 11 при низкой скорости вращения, посредством чего адсорбционную и/или абсорбционную среду 10 поочередно заставляют проходить через зону 7 сушки и зону 8 регенерации.

Через отвод 25 основное процентное содержание от номинального потока компрессора, например 35%, отводится непосредственно из выхода компрессора 2, и этот поток неохлажденного газа, как представлено стрелками А на фиг.1, направляется через адсорбционную и/или абсорбционную среду 10 в зону 8 регенерации, в результате чего этот относительно теплый и ненасыщенный газ абсорбирует влагу из адсорбционной и/или абсорбционной среды 10.

Когда он выходит из зоны 8 регенерации, этот газ сначала охлаждается в охладителе 32, перед тем, как он всасывается через всасывающее отверстие 19 в смешивающем устройстве 16 для того, чтобы смешиваться с газом, который должен быть высушен, выходящим из трубопровода 3 сжатого воздуха.

Конденсат, который создается в результате охлаждения газа в охладителе 32, выгружается посредством сепаратора 33 конденсата.

Когда компрессор 2 выключается или приводится в действие без нагрузки, как это представлено на фиг.2, электрический клапан 36 открывается, и зона 7 сушки соединяется с атмосферой.

Компрессор 2 не имеет выхода в это время, в результате чего больше не будет иметь место любой поток из компрессора 2 через сушилку 5.

В связи с перепадом давления между сетью 24 пользователя и атмосферным давлением в дренажном отверстии 35, газовый поток высушенного газа создается автоматически, как это представлено стрелками P на фиг.2, из сети пользователя в противотоке через абсорбционную среду 10 в зоне 7 сушки и через дренажное отверстие 35 к наружному воздуху.

Таким образом, предотвращается то, что в течение этого периода остановки или работы на холостом ходу компрессора 2, влага диффундирует из стороны входа в зону 7 сушки к стороне выхода из зоны 7 сушки, и что высушенный газ позади сушильного элемента 9 в результате этого становится влажным, что привело бы в результате к внезапному подъему давления точки росы высушенного газа, когда компрессор 2 включается снова.

Желаемый поток газа, который течет в противотоке через абсорбционную среду 10 в зоне 7 сушки, определяется соответствующим выбором выпускного клапана, и это составляет, например, 2% от номинального потока компрессора.

Ясно, что в предпочтительном примере средство 34 для направления газа в противотоке через сушильный элемент 7 в течение периодов остановки или работы на холостом ходу компрессора 2 реализуется очень простым способом, посредством только обеспечения дренажного отверстия 35 на традиционной сушилке вышеописанного типа, то есть без любых дополнительных труб и/или отводов, или любых других средств обеспечения.

Естественно, также возможно реализовать вышеупомянутое средство другими способами.

Промывающий газ, который направляется в противотоке через сушильный элемент в течение периодов остановки или работы на холостом ходу компрессора, предпочтительно протекает через сушильный элемент по всей его длине в осевом направлении. Однако не исключается, чтобы этот промывающий газ протекал только через часть этой длины.

Дренажное отверстие 35 в атмосферу может быть предусмотрено в различных местах с тем, чтобы создать поток газа от сети пользователя через сушильный элемент.

Таким образом, дренажное отверстие может также быть предусмотрено, например, в трубопроводе 3 сжатого воздуха или в системе каналов 31.

Вышеописанное изобретение никоим образом не ограничено вышеописанными вариантами осуществления, представленными на прилагаемых чертежах; напротив, оно может быть реализовано в соответствии с различными вариантами, в то же время все еще оставаясь в пределах объема изобретения.

1. Способ сушки газа, выходящего из компрессора (2), посредством которого газ, который должен быть высушен, направляют через сушилку (5), которая состоит из приемника (6) для воздуха и сушильного элемента (9) в виде ротора, в котором предусмотрена адсорбционная и/или абсорбционная среда (10), которую поочередно направляют через зону (7) сушки приемника (6) для воздуха для сушки газа и через зону (8) регенерации приемника (6) для воздуха для регенерации адсорбционной и/или абсорбционной среды (10) в зоне (8) регенерации, посредством чего газ, который должен быть высушен, направляют через вход (15) зоны (7) сушки через адсорбционную и/или абсорбционную среду (10) к выходу (22) зоны (7) сушки для подачи в сеть (24) пользователя, соединенную с этим выходом (22), отличающийся тем, что в течение периодов остановки или работы на холостом ходу компрессора (2) поток газа направляют в противотоке через адсорбционную и/или абсорбционную среду (10) в зоне (7) сушки, то есть в направлении потока (Р) от выхода (22) к входу (15) в зону (7) сушки.

2. Способ по п.1, отличающийся тем, что газ, который направляют в противотоке через адсорбционную и/или абсорбционную среду (10) в зону (7) сушки, представляет собой сухой газ.

3. Способ по п.1 или 2, отличающийся тем, что газ, который направляют в противотоке через адсорбционную и/или абсорбционную среду (10) в зону (7) сушки, отводят от вышеупомянутой сети (24) пользователя.

4. Способ по п.3, отличающийся тем, что поток газа, который отводится от сети (24) пользователя, получают посредством соединения зоны (7) сушки с атмосферой.

5. Способ по п.4, отличающийся тем, что поток газа, который отводится от сети (24) пользователя, получают посредством соединения пространства зоны (7) сушки между сушильным элементом (9) и входом (15) зоны (7) сушки с атмосферой.

6. Способ по п.4 или 5, отличающийся тем, что зону (7) сушки соединяют с атмосферой через уплотненное дренажное отверстие (35) в приемнике (6) для воздуха.

7. Способ по п.6, отличающийся тем, что уплотненным дренажным отверстием (35) управляют посредством пульта управления, который открывает дренажное отверстие (35), как только компрессор (2) выключается или работает на холостом ходу.

8. Устройство для сушки газа, выходящего из компрессора (2), причем это устройство состоит из сушилки (5), которая состоит из приемника (6) для воздуха и сушильного элемента (9) в виде ротора, в котором предусмотрена адсорбционная и/или абсорбционная среда (10), которая поочередно направляется через зону (7) сушки приемника (6) для воздуха для сушки газа и через зону (8) регенерации приемника (6) для воздуха для регенерации адсорбционной и/или абсорбционной среды (10) в зоне (8) регенерации, причем зона (7) сушки снабжена входом (15) и выходом (22) для газа, отличающееся тем, что устройство (1) снабжено средством (34), которое делает возможным в течение периодов остановки или работы на холостом ходу компрессора (2) направление потока газа в противотоке через адсорбционную и/или абсорбционную среду (10) в зоне (7) сушки, то есть в направлении потока (Р) от выхода (22) к входу (15) зоны (7) сушки.

9. Устройство по п.8, отличающееся тем, что вышеупомянутое средство (34) образовано из уплотненного дренажного отверстия (35) в приемнике (6) для воздуха, которое, когда оно открыто, соединяет сеть (24) пользователя после сушильного элемента (9) с атмосферой.

10. Устройство по п.9, отличающееся тем, что дренажное отверстие (35) предусмотрено в приемнике (6) для воздуха в месте между сушильным элементом (9) и входом (15) в зону (7) сушки.

11. Устройство по п.9 или 10, отличающееся тем, что дренажное отверстие (35) может быть уплотнено посредством электрического клапана (36).

12. Устройство по п.11, отличающееся тем, что оно снабжено пультом управления, который открывает электрический клапан (36), как только компрессор (2) выключается или работает без нагрузки.

13. Устройство по п.9, отличающееся тем, что дренажное отверстие (35) снабжено калиброванным выпускным клапаном (37).

14. Устройство по п.9, отличающееся тем, что дренажное отверстие (35) снабжено звукопоглотителем (38).