Способ приготовления гранулированного смешанного фтористого сорбента на основе фторида натрия

Иллюстрации

Показать всеИзобретение относится к синтезу гранулированных химических поглотителей. Способ приготовления гранулированного смешанного сорбента на основе фторида натрия включает гидрофторирование при 300-350°С прокаленных гранул, сформованных из пасты, содержащей (мас. %): карбонат натрия - 92-80, свежеприготовленный гелеобразный гидроксид кальция - 4-16, гидроксид натрия - 0,5-4. Полученный сорбент имеет состав: 80-95% NaF и 5-20% CaF2. Способ позволяет повысить механическую прочность сорбента, пористость и емкость по гексафториду урана. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к технологии изотопно-разделительных производств, в частности к синтезу гранулированных фтористых сорбентов, которые широко используются для улавливания гексафторида урана и фтористого водорода из технологических и сбросных газов.

Для указанной цели обычно применяют гранулированный фторид натрия.

Известно несколько способов приготовления указанного сорбента.

В США [патент США №2426557 и 2426558] в 1947 г. разработан способ приготовления таблетированного фторида натрия путем прессования порошка гидрофторида натрия (NaF HF) и его прокаливания при 300-650°С с целью удаления HF. После прокаливания таблеток при 300-400°С сорбент NaF характеризуется относительной пористостью 45% и динамической емкостью 0,2 г UF6 на 1 г NaF [Громов Б.В., Судариков Б.Н. и др. Химическая технология облученного ядерного горючего, М., 1971 г.]. Однако этот сорбент разрушается после нескольких циклов сорбции-десорбции UF6. Повышение температуры прокаливания таблеток NaF·HF до 650°С приводит к увеличению их устойчивости до 20 циклов сорбции-десорбции UF6, но при указанных условиях прокаливания их пористость уменьшается до 40%, а динамическая емкость - до 0,1 г UF6 на 1 г NaF (Kerntechnik, 1970, Bd. 12, №8, p.334-337). Обычно прокаливание проводят при 540°С. Приготовленный таким образом сорбент цилиндрической формы (3,2×3,2 мм) применяют до настоящего времени в США, Японии и других западных странах.

Другой недостаток - выделение паров HF в атмосферу, что с точки зрения экологии в настоящее время неприемлемо.

Известен способ получения гранулированного фторида натрия из фторида натрия, увлажненного водой с последующим спеканием гранул (патент США №3372004, 1968). Способ включает стадии приготовления шихты на основе фторида натрия, формование гранул, их сушку и спекание при температуре 650-930°С.

Недостатком способа является высокая температура спекания, что является причиной низкой пористости и удельной поверхности гранул сорбента. Так, гранулированный фторид натрия, полученный указанным способом, прокаленный при температуре 650°С, имеет пористость около 10% и удельную поверхность около 0,1 м2/г и, как следствие, низкую емкость по гексафториду урана - 0,1 г/г (Галкин Н.П., Зайцев В.А., Серегин М.Б. Улавливание и переработка фторсодержащих газов. М., Атомиздат, 1975, с.121). Кроме того, высокая температура спекания требует больших энергетических затрат.

Наиболее близким является способ получения сорбента на основе фторида натрия, включающий гидрофторирование гидроксида натрия фторидом водорода в водной среде при повышенной температуре (RU №2219124, 2003).

Недостатком данного способа является недостаточная механическая прочность, пористость и емкость.

Техническим результатом данного изобретения является устранение вышеуказанных недостатков, а именно: повышение механической прочности гранул фтористого сорбента, их пористости и емкости по гексафториду урана.

Технический результат достигается тем, что способ приготовления гранулированного сорбента на основе фторида натрия включает гидрофторирование соединений натрия газообразным фтористым водородом. Гидрофторированию подвергают прокаленные гранулы, сформованные из пасты, содержащей (мас.%): карбонат натрия 92-80, свежеприготовленный гелеобразный гидроксид кальция - 4-16, гидроксид натрия - 0,5-4. Гидрофторирование проводят при 300-350°С с получением сорбента состава 80-95% NaF и 5-20% CaF2.

Свежеприготовленный гелеобразный гидроксид кальция и гидроксид натрия, входящие в состав пасты для формования, получены путем взаимодействия оксида кальция с избытком воды в присутствии гидроксида натрия при перемешивании в течение не менее 60 минут.

Паста для формования имеет влажность 27-31%.

Таким образом, заявляемое техническое решение соответствует критерию «новизна» как по технологическим приемам, используемым при приготовлении, так и по составу сорбента.

Добавляемый к карбонату натрия гелеобразный гидроксид кальция в смеси с гидроксидом натрия выполняет роль связующего. Это позволяет получить прочные гранулы (20-89 кг/см), состоящие из смеси Na2CO3, Са(ОН)2 и NaOH, из которых методом сухого гидрофторирования получают фтористый сорбент, обладающий значительно большей прочностью (10-36 кг/см), относительной пористостью (37-48%) и высокой емкостью по гексафториду урана (0,56-0,67 г/г), чем прототип. Из этого можно сделать вывод о соответствии заявляемого решения критерию «существенные отличия».

Процесс приготовления гранул смешанного фтористого сорбента состоит из следующих основных операций:

- получение гелеобразной массы гидроксида кальция;

- получение пасты из гидроксида кальция и карбоната натрия;

- формование гранул из полученной пасты;

- сушка и прокаливание гранул;

- обработка гранул фтористым водородом.

Пример

Получение гелеобразного Са(ОН)2 осуществляется путем взаимодействия в течение не менее 60 мин оксида кальция с водой в присутствии гидроксида натрия по реакции:

Количество воды и гидроксида натрия берется таким, чтобы после смешения карбоната натрия с гелеобразным гидроксидом кальция была получена паста с влажностью 27-31% и содержанием компонентов (в пересчете на сухое вещество):

карбонат натрия 92-80 мас.%,

гидроксид кальция 4-16 мас.%,

гидроксид натрия 0,5-4 мас.%.

Величина влажности пасты 27-31% обеспечивает возможность формования из нее гранул без предварительного подсушивания. При влажности пасты менее 27% паста не пластична, при влажности пасты более 31% гранулы слипаются и не сохраняют свою форму.

Карбонат натрия загружают в гелеобразный гидроксид кальция при температуре 20-22°С и непрерывном перемешивании. Для однородности состава после загрузки карбоната натрия массу перемешивают еще не менее 30 мин. Из приготовленной пасты формуют гранулы размером 5-10 мм методом окатывания или экструзии на шнековом грануляторе. Влажные гранулы сушат сначала при температуре 60-75°С в течение 18-24 час до остаточной влажности 7% и прокаливают при 120°С в течение 8-12 час до полного удаления воды.

Прокаленные гранулы обрабатывают газообразным безводным фтористым водородом при температуре 300-350°С, в результате чего получают гранулы сорбента состава 95-80% NaF и 5-20% CaF2, образующиеся по реакциям:

Са(ОН)2+2HF=CaF2+2H2O

NaOH+HF=NaF+Н2О

Na2CO3+2HF=2NaF+Н2О+СО2

Экспериментальным путем было установлено, что в процессе сухого гидрофторирования содовых гранул их прочность снижается в 1,5-2 раза.

Поэтому, чем более прочными будут полученные содовые гранулы, тем прочнее будет полученные из них гранулы смешанного фтористого сорбента (NaF+CaF2).

Расход гидроксида натрия, поступающего на гашение оксида кальция, влияет на структурно-механические свойства содовых гранул. С увеличением расхода гидроксида натрия возрастает дисперсность образующегося гидроксида кальция и повышается прочность гранул, но одновременно уменьшается их пористость (табл.1).

| Таблица 1 | ||

| Влияние содержания гидроксида натрия в содовых гранулах на их структурно-механические свойства (на примере гранул, содержащих 10% Са(ОН)2) | ||

| Состав гранул, мас.% | Механическая прочность, кг/см2 | Относительная пористость, % |

| 10% Са(ОН)2+90% Na2CO3 | <5 | 59,3 |

| 0,5% NaOH+10% Ca(OH)2+89,5% Na2CO3 | 8 | 57,4 |

| 1% NaOH+10% Ca(OH)2+89% Na2CO3 | 20 | 52,5 |

| 2% NaOH+10% Ca(OH)2+88% Na2CO3 | 38 | 48,8 |

| 3% NaOH+10% Ca(OH)2+87% Na2CO3 | 60 | 47,47 |

| 4% NaOH+10% Ca(OH)2+86% Na2CO3 | 75 | 42,2 |

| 5% NaOH+10% Ca(OH)2+85% Na2CO3 | 80 | 37,5 |

Оптимальным является диапазон 0,5-4 мас.%. При исключении введения NaOH гранулы получаются непрочными. При содержании NaOH>5% гранулы имеют высокую прочность, но слишком малую пористость, что отрицательно влияет на сорбционную емкость.

Аналогичная зависимость структурно-механических свойств содовых гранул от содержания в них NaOH наблюдается и при других содержаниях Са(ОН)2.

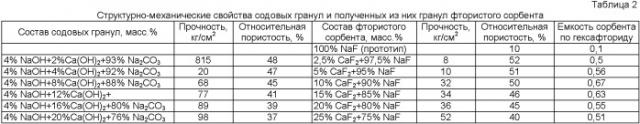

В таблице 2 приведены свойства образцов сорбентов, полученных вышеописанным способом (на примере содовых гранул, содержащих 4% NaOH), а также свойства прототипа.

Аналогичная зависимость структурно-механических свойств гранул фтористого сорбента и их сорбционной емкости от содержания в них CaF2 наблюдается и при других значениях содержания NaOH.

Из приведенной таблицы следует, что при содержании CaF2 во фтористом сорбенте <5% прочность гранул по гексафториду урана незначительно отличается от заявленной в прототипе. В интервале концентраций 5-20% CaF2 в сорбенте прочность гранул значительно возрастает при удовлетворительной пористости и высокой сорбционной емкости. При содержании >20% CaF2 в сорбенте на фоне хороших структурно-механических свойств снижается их сорбционная емкость по гексафториду урана. Полученный характер изменения сорбционной емкости обусловлен особенностями сорбции Б на гранулах NaF, которая сопровождается образованием на их поверхности плотного слоя продуктов реакции (Na2UF8), препятствующего диффузии UF6 внутрь гранул. При введении в сорбент CaF2, инертного по отношению к UF6, остаются поры, через которые осуществляется диффузия во внутренние слои гранул. Увеличение емкости сорбента наблюдается уже при содержании CaF2 5%, а максимум - при содержании 10-15%. При содержании CaF2>20% происходит снижение емкости сорбента, что объясняется уменьшением (доли NaF, который непосредственно сорбирует UF6. Таким образом, рекомендуемое содержание CaF2 в сорбенте - 5-20%, а оптимальное - 10-15%.

Из таблицы 2 видно, что указанному интервалу содержания CaF2 во фтористом сорбенте (5-20%) соответствует интервал содержания Са(ОН)2 в содовых гранулах 4-16%.

Таким образом, синтезированный по предложенному способу сорбент CaF2+NaF имеет следующие основные преимущества по сравнению с прототипом:

прочность гранул 10-36 кг/см2 (8 кг/см2 по прототипу);

относительная пористость 45-51% (40-42% по прототипу);

динамическая емкость сорбента 0,56-0,67 г UF6/г сорбента (0,4 г UF6 на 1 г сорбента по прототипу).

Этот сорбент испытан в 20 циклах сорбции-десорбции с сохранением прочности и емкости по гексафториду урана.

1. Способ приготовления гранулированного сорбента на основе фторида натрия, включающий гидрофторирование соединений натрия газообразным фтористым водородом, отличающийся тем, что гидрофторированию подвергают прокаленные гранулы, сформованные из пасты, содержащей, мас.%: карбонат натрия 92-80, свежеприготовленный гелеобразный гидроксид кальция 4-16, гидроксид натрия 0,5-4, гидрофторирование проводят при 300-350°С с получением сорбента состава 80-95% NaF и 5-20% CaF2.

2. Способ по п.1, отличающийся тем, что свежеприготовленный гелеобразный гидроксид кальция и гидроксид натрия, входящие в состав пасты для формования, получены путем взаимодействия оксида кальция с избытком воды в присутствии гидроксида натрия при перемешивании в течение не менее 60 мин.

3. Способ по п.1, отличающийся тем, что паста для формования имеет влажность 27-31%.