Дезинтегратор

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения хрупких малоабразивных материалов влажностью до 4% и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Дезинтегратор включает цилиндрический корпус, внутри которого размещены роторы с ударными элементами, загрузочное и разгрузочное устройства и каналы для возврата материала в рабочее пространство. Камера помола содержит участки дополнительного измельчения материала. Каналы для возврата материала выполнены дугообразными, например в форме параболы, и вынесены за цилиндрический корпус в плоскости камеры помола и имеют высоту, равную высоте цилиндрического корпуса, и ширину, сужающуюся от входа в канал к его выходу в направлении движения измельчаемого материала с наружного ряда ударных элементов. Участки дополнительного измельчения материала, расположенные на внутренней поверхности корпуса между выходной частью канала для возврата материала и разгрузочным патрубком, включают бронеплиты переменного сечения, жестко закрепленные на внутренней поверхности цилиндрического корпуса. Зазор между наибольшим диаметром наружного ряда ударных элементов и выступами бронеплит уменьшается от значения а до значения b=1/2…1/3а в направлении движения материала с наружного ряда ударных элементов, причем ударные элементы наружного ряда имеют радиальную длину в 2…2,5 раза большую, чем радиальная длина ударных элементов на предыдущих рядах. Количество дугообразных каналов для возврата материала и участков дополнительного измельчения материала зависит от диаметра цилиндрической части корпуса. Технический результат - повышение эффективности помола. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для измельчения хрупких малоабразивиых материалов влажностью до 4% и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежной мельницы, содержащей цилиндрический корпус со спиральными перетоками, вынесенными за корпус, основной ротор с переточными отверстиями. (Авторское свидетельство СССР №1291204, кл. B02C 13/14, 1987).

Известна также центробежная мельница, содержащая спиральные перетоки переменного сечения, вынесенные за цилиндрический корпус (Авторское свидетельство СССР №1217465, кл. B02C 7/02, 13/18, 1986).

Недостатками данных конструкций является незначительное количество соударений частиц материала с ударными элементами, низкие истирающие нагрузки на измельчаемый материал и недостаточная эффективность помола.

Наиболее близким техническим решением, выбранным в качестве прототипа, является дезинтегратор, содержащий корпус в виде расширяющегося винтообразного канала, имеющего подъем в вертикальной плоскости, а выходная часть канала соединена с патрубком отвода измельченного материала. В корпусе помещены роторы, загрузочное устройство. (Авторское свидетельство СССР №261160, кл. B02C 18/20, 1970).

Недостатком прототипа является недостаточная эффективность помола. Указанный недостаток связан с тем, что крупные частицы из патрубка отвода измельчаемого материала повторно проходят цикл измельчения через первый внутренний ряд ударных элементов, имеющий незначительную пропускную способность, при этом концентрация частиц в периферийной части камеры помола не изменяется. Нагрузки на измельчаемый материал в камере помола имеют традиционный характер.

Изобретение направлено на повышение эффективности процесса помола за счет увеличения количества соударений частиц с ударными элементами, повышения концентрации частиц материала на участках дополнительного измельчения и возврата крупной фракции материала с периферийной части во внутреннюю часть камеры помола.

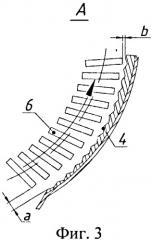

Это достигается тем, что камера помола содержит участки дополнительного измельчения материала, а каналы для возврата материала выполнены дугообразными, например в форме параболы, и вынесены за цилиндрический корпус в плоскости камеры помола и имеют высоту, равную высоте цилиндрического корпуса, и ширину, сужающуюся от входа в канал к его выходу в направлении движения измельчаемого материала с наружного ряда ударных элементов, а участки дополнительного измельчения материала, расположенные на внутренней поверхности корпуса между выходной частью канала для возврата материала и разгрузочным патрубком, включают бронеплиты переменного сечения, жестко закрепленные на внутренней поверхности цилиндрического корпуса, при этом зазор между наибольшим диаметром наружного ряда ударных элементов и выступами бронеплит уменьшается от значения a до значения b=1/2…1/3a в направлении движения материала с наружного ряда ударных элементов, причем ударные элементы наружного ряда имеют радиальную длину в 2…2,5 раза большую, чем радиальная длина ударных элементов на предыдущих рядах.

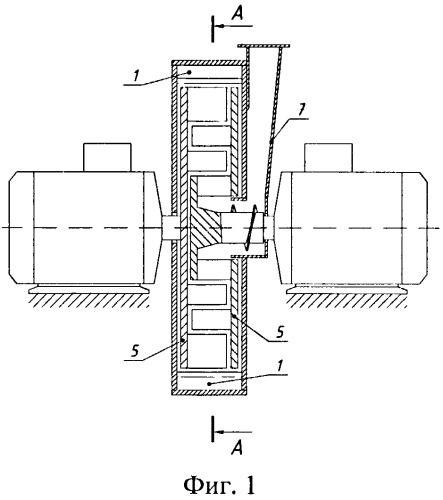

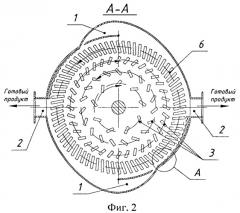

Сущность изобретения поясняется чертежом, где на фиг.1 - схема дезинтефатора с эффективной камерой помола; на фиг.2 изображена камера помола с каналами для возврата материала и участками дополнительного измельчения материала, поперечный разрез А-А; на фиг.3 - поперечное сечение участка дополнительного измельчения материала.

Камера помола дезинтегратора состоит из цилиндрического корпуса с вынесенными дугообразными каналами 1 для возврата материала и разгрузочных патрубков 2, ось которых проходит через центр роторов, на внутренней поверхности корпуса имеются участки дополнительного измельчения материала, включающие наружный ряд ударных элементов 6 и бронеплиты 4, на валах двух электродвигателей жестко закреплены роторы 5, вращающиеся во встречных направлениях, на которых концентрически расположены ряды ударных элементов 3, 6, ударные элементы наружного ряда 6 имеют радиальную длину в 2-2,5 раза большую, чем радиальная длина ударных элементов 3 на предыдущих рядах, загрузка исходного материала осуществляется через патрубок 7.

Дезинтегратор работает следующим образом. Измельчаемый материал, например известняк влажностью до 4%, через загрузочный патрубок 7 поступает в центральную часть камеры помола. Далее за счет центробежных сил материал направляется в зону действия ударных элементов 3, 6. Пройдя последовательно все ряды (4 ряда) ударных элементов, частицы измельченного продукта направляются в периферийную зону помольной камеры. Частицы крупной фракции направляются за счет центробежной силы в дугообразные каналы 1 для возврата материала, сужающиеся от входа к выходу в направлении движения материала с наружного ряда ударных элементов 6. На выходе из каналов возврата материала 1 в зону действия ударных элементов 6 скорость частиц растет за счет уменьшения поперечного сечения канала 1 по направлению движения материала с наружного ряда ударных элементов 6. Затем материал попадает на участки дополнительного измельчения (зона действия бронеплит 4 переменного сечения). На данных участках частицы материала получают многократные циклические нагрузки вследствие высокочастотного изменения зазора между наибольшим диаметром наружного ряда ударных элементов 6 и выступами бронеплит 4. Частицы готовой крупности помола направляются в разгрузочные патрубки 2, недоизмельченный материал продолжает свое движение в камере помола до тех пор, пока его крупность не достигнет заданной величины.

Применение каналов для возврата материала позволяет увеличить количество соударений частиц с ударными элементами и бронеплитами за счет увеличения концентрации частиц на участках дополнительного измельчения, повысить истирающие нагрузки на измельчаемый материал, что существенно повышает эффективность помола.

1. Дезинтегратор для измельчения малоабразивных материалов, включающий цилиндрический корпус, внутри которого размещены роторы с ударными элементами, загрузочное и разгрузочное устройства и каналы для возврата материала в рабочее пространство, отличающийся тем, что камера помола содержит участки дополнительного измельчения материала, а каналы для возврата материала выполнены дугообразными, например в форме параболы, и вынесены за цилиндрический корпус в плоскости камеры помола и имеют высоту, равную высоте цилиндрического корпуса, и ширину, сужающуюся от входа в канал к его выходу в направлении движения измельчаемого материала с наружного ряда ударных элементов, а участки дополнительного измельчения материала, расположенные на внутренней поверхности корпуса между выходной частью канала для возврата материала и разгрузочным патрубком, включают бронеплиты переменного сечения, жестко закрепленные на внутренней поверхности цилиндрического корпуса, при этом зазор между наибольшим диаметром наружного ряда ударных элементов и выступами бронеплит уменьшается от значения а до значения b=1/2…1/3а в направлении движения материала с наружного ряда ударных элементов, причем ударные элементы наружного ряда имеют радиальную длину в 2…2,5 раза большую, чем радиальная длина ударных элементов на предыдущих рядах.

2. Дезинтегратор по п.1, отличающийся тем, что количество дугообразных каналов для возврата материала и участков дополнительного измельчения материала зависит от диаметра цилиндрической части корпуса.