Способ повышения стабильности процесса, в частности, абсолютной точности по толщине и надежности агрегатов при горячей прокатке стали или цветных металлов

Иллюстрации

Показать всеИзобретение относится к области прокатки материалов. Технический результат - повышение стабильности процесса, в частности, абсолютной точности по толщине и надежности агрегата при горячей прокатке стали или материалов из цветного металла. При прокатке с небольшими степенями деформации (φ) или небольшими обжатиями учитывают предел текучести (Re) при повышенной температуре при вычислении номинального прокатного усилия (FW) и соответствующей позиции регулировки (s). Возможно увеличивать точность в отношении предела текучести (kf,R) и номинального прокатного усилия (FW) при небольших степенях деформации (φ) или небольших съемах посредством того, что предел текучести (Re) при повышенной температуре рассчитывается в зависимости от температуры (Т) деформации и/или скорости (phip) деформации и встраивается в функцию предела текучести (kf,R) для определения номинального прокатного усилия (Fw) через соотношение , где Ре - предел текучести при повышенной температуре, Т - температура деформации, phip - скорость деформации, а; b; с - коэффициенты. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение касается способа повышения стабильности процесса, в частности, абсолютной точности по толщине и надежности агрегатов при горячей прокатке стали или цветных металлов с небольшими степенями деформации или с небольшими обжатиями с учетом предела текучести при повышенных температурах при расчете номинального прокатного усилия и соответствующей позиции регулировки.

В ранней публикации «Kraft- und Arbeitsbedarf bildsamer Formgebungsverfahren» A. Hensel und T. Spittel, Leipzig 1978 [«Метод формообразования с невысокими энергозатратами и рабочими затратами» A. Хенсель и Т. Шпиттель, Лейпциг 1978], и в последующей публикации «Rationeller Energieeinsatz bei Umformprozessen» T. Spittel und A. Hensel, Leipzig 1981 [«Рациональное использование энергии при процессах формообразования» Т. Шпиттелль и A. Хенсель, Лейпциг 1981], описываются различные методы для вычисления номинального прокатного усилия при горячей прокатке в виде произведения сопротивления деформации на площадь обжатия. Само сопротивление деформации определяется как произведение предела текучести на коэффициент, учитывающий геометрию очага деформации и/или соотношение сил трения. Используемый чаще всего метод для вычисления предела текучести предусматривает его определение путем составления уравнения с коэффициентами для учета влияния температуры деформации, степени деформации и скорости деформации, которые мультипликативно связываются друг с другом, например, в следующей форме:

| kf=kf0 ·A1 ·em1·Т ·A2 ·φm2 ·A3 ·phipm3 | (1) |

где

kf - предел текучести,

kf0 - исходная величина предела текучести,

Т - температура деформации,

φ - степень деформации,

phip - скорость деформации,

Ai, mi - термодинамические коэффициенты.

Для разных групп материала определялись термодинамические коэффициенты; различие материалов в пределах группы происходит через соответствующую исходную величину kf0.

В следующей публикации «Modellierung des Einflusses der chemischen Zusammensetzung und der Umformbedingungen auf die Flieäspannung von Stßhlen bei der Warmumformung» M. Spittel und T. Spittel, Freiberg 1996 [«Моделирование влияния химического состава и условий формообразования на предел текучести сталей при горячей прокатке» М. Шпиттель и Т. Шпиттель, Фрейберг 1996], дополнительно предлагается рассчитывать исходную величину предела текучести материала в зависимости от его химического анализа и использовать остальные параметры для учета температуры, степени деформации и скорости деформации в соответствии с группой материала. Принципиально, тем не менее, остается мультипликативный характер выражения, согласно уравнению (1).

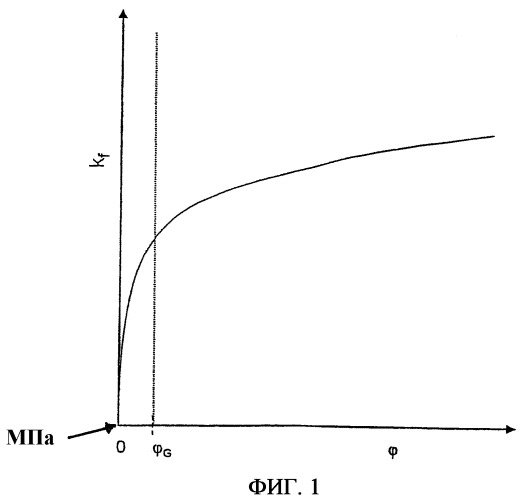

Недостаток мультипликативного математического выражения для вычисления предела текучести состоит в том, что функция для степеней деформации φ<0,04 или при уменьшающихся обжатиях стремится в отношении предела текучести к нулю MPa, то есть функция снижается до нуля (показано на фиг.1). Тем не менее, эта теория противоречит фактическим данным. Как следствие, при незначительных обжатиях вычисляются слишком малые величины предела текучести и при этом - слишком небольшие номинальные прокатные усилия. Задание очага деформации путем регулировки толщины зависит также от прокатного усилия и таким образом осуществляется с ошибками. Поэтому горячекатаные продукты обладают большей фактической толщиной по сравнению с желаемой толщиной.

Неточное вычисление номинального прокатного усилия при незначительных степенях деформации и, соответственно, обжатиях создает постоянную угрозу агрегату при прокатке с высокими прокатными усилиями и/или прокатными моментами вблизи максимально допустимых параметров агрегатов, как это проявляется, например, при прокатке при пониженных температурах, или же также при высоких температурах и ширинах катаного материала, приближающихся к максимально технически возможным для данного агрегата.

Неточное вычисление номинального прокатного усилия ухудшает также стабильность процесса, и в целом негативно, поскольку подключенные автоматизированные модели, как, например, модели и, соответственно, регулирующие качество профиля и плоскостность, рассчитывают параметры установки с учетом номинального прокатного усилия.

Из документа WO 93/11 886 A1 известен способ расчета прокатного плана для установки номинального прокатного усилия и номинального раствора валков прокатной клети, который требует специфичных для клети и/или специфичных для материала согласующих коэффициентов прокатного усилия. Специфичные для клети установки являются невыгодными при вычислении номинального прокатного усилия для возможного перенесения на другие агрегаты.

Из документа WO 99/02 282 A1 следует известный способ управления и, соответственно, предварительной установки прокатной клети в зависимости, по меньшей мере, от одной из величин прокатного усилия, прокатного момента, и опережения, при котором моделирование влияний идет посредством базирующейся на нейронных сетях обработки информации или посредством инвертированной модели прокатки, - через обратный расчет твердости материала в пропускаемой заготовке с помощью регрессионной модели. Погрешностей, которые возникают при вычислении номинального прокатного усилия по мультипликативной формуле в диапазоне маленьких степеней деформации или съемов, можно таким образом избегать. Тем не менее, недостатком является то, что для адаптирования нейронной сети и, соответственно, для инвертированной модели прокатки должны первоначально существовать результаты прокатки. Переложение предложенного способа на еще не катаные материалы или на агрегаты с другими параметрами, таким образом, непосредственно не гарантировано.

Проиллюстрированному состоянию техники присуще то, что эффект влияния небольших степеней деформации или небольших обжатий на предел текучести при горячей прокатке стали и цветного металла в рамках известных методов не учитывается корректно при вычислении номинального прокатного усилия и для регулировки толщины, или учитывается недостаточно, или возможность перенесения на другие агрегаты ограничена, и таким образом существует риск для стабильности процесса, в частности для абсолютной точности по толщине и безопасности установки.

В основе изобретения лежит задача создать способ повышения стабильности процесса, в частности, абсолютной точности по толщине и надежности агрегата при горячей прокатке стали и материалов из цветного металла, при котором может увеличиваться точность расчетов предела текучести и номинального прокатного усилия при небольших степенях деформации или небольших обжатиях.

Поставленная задача решается согласно изобретению посредством того, что предел текучести при повышенной температуре рассчитывается в зависимости от температуры деформации и/или скорости деформации и встраивается в функцию предела текучести для определения номинального прокатного усилия посредством соотношения:

| Re=a+eb1+b2·Т ·phipc | (2), |

в то время как мультипликативное выражение кривых для предела текучести при повышенной температуре в зависимости от температуры деформации и скорости деформации определяется согласно формуле:

| kf,R=a+eb1·b2·Т·phipc +kf0·A1 ·em1·Т ·A2 ·φm2 ·A3 ·phipm3 | (3), |

причем

Re - предел текучести при повышенной температуре,

Т - температура деформации,

phip - скорость деформации,

a; b; c - коэффициенты.

На основе соответствующего изобретению учета предела текучести при повышенной температуре в зависимости от температуры деформации и скорости деформации способ даже для самых маленьких степеней деформации дает правильные значения. Начальное значение - это соответствующий предел текучести при повышенной температуре прокатываемого материала в зависимости от температуры деформации и скорости деформации.

Преимущество при использовании нового математического выражения для вычисления предела текучести состоит в том, что пределы текучести при повышенной температуре для прокатываемых материалов рассчитываются из результатов измерения при прокатке с меньшими степенями деформации чем специфичная для материала предельная степень деформации, в то время как пределы текучести соответствующих пропускаемых заготовок в зависимости от температуры деформации и скорости деформации получаются обратным расчетом из измеренных прокатных усилий и приравниваются к пределу текучести при повышенной температуре, если они равняются измеренным при горячих испытаниях на растяжение пределам текучести при повышенной температуре. Найденная зависимость предела текучести при повышенной температуре от температуры деформации и скорости деформации представляет собой исходную точку аппроксимированной кривой теплового потока.

Далее согласно изобретению предлагается, что предел текучести определяется в обычном уравнении прокатного усилия для вычисления номинального прокатного усилия при регулировке толщины, а также для расчетных моделей и методов регулировки согласно следующему уравнению:

| FW=QP·kf,R·B·(RW·(ho-h1))1/2 | (4), |

причем обозначено:

FW - номинальное прокатное усилие,

Qp - функция для учета геометрии очага деформации и соотношений сил трения,

kf;R - предел текучести, учитывая предел текучести при пластической деформации при повышенной температуре,

B - ширина прокатываемого материала,

RW - радиус валков,

h0 - толщина перед пропуском через валки,

h1 - толщина после пропуска через валки.

На дальнейшем этапе исполнения изобретения предусмотрено, что на основе номинального прокатного усилия рассчитывается модуль материала, учитывая предел текучести при повышенной температуре в зависимости от температуры деформации и скорости деформации для меньших степеней деформации, чем специфичная для материала предельная степень деформации, согласно формуле

| СМ=(FW -Fm)/dh1 | (5), |

где обозначено:

СМ - модуль материала,

FW - номинальное прокатное усилие,

Fm - измеренное прокатное усилие,

dh1 - изменение выходной толщины.

Изобретение предусматривает то, что обычное калибровочное уравнение расширяется в форму

| dsAGC=(1+CM/CG)dh1=(1+CM/CG)·((FW -Fm)/CG +s-ssoll) | (6), |

причем обозначено:

dsAGC - изменение установки очага деформации,

СМ - модуль материала

CG - модуль прокатной клети,

dh1 - изменение выходной толщины,

FW - номинальное прокатное усилие,

Fm - измеренное прокатное усилие,

s - установка очага деформации,

ssoll - номинальная установка очага деформации.

Вследствие этого, теперь правильно отображается характеристика текучести материала также при небольших степенях деформации или обжатиях.

На основании калибровочного уравнения и рассчитанного прокатного усилия определяется установочная позиция электромеханических и/или гидравлических регулировок для гарантии нужной выходной толщины прокатываемого материала.

На чертежах показаны диаграммы для предела текучести в зависимости от степени деформации, согласно нынешнему уровню техники и согласно изобретению, что ниже разъясняются подробнее.

Чертежи показывают:

Фиг.1 схематически, предел текучести kf в зависимости от степени деформации φ при обычной мультипликативной математической записи согласно состоянию техники,

Фиг.2 схематически, предел текучести kf,R в зависимости от степени деформации φ согласно изобретению, причем ниже пограничной степени деформации φG мультипликативное выражение дополнительно расширено с учетом предела текучести при пластической деформации при повышенной температуре.

Недостаток мультипликативного выражения для вычисления предела текучести (фиг.1) состоит в том, что функция предела текучести kf при небольших степенях деформации φ<0,04 или небольших обжатиях стремится к нулю MПа, то есть функция проходит через ноль, как представлено.

Соответствующий изобретению учет (фиг.2) предела текучести Re при повышенной температуре в зависимости от температуры Т деформации и скорости phip деформации позволяет в изобретении достигать даже при самых маленьких степенях деформации φ правильных результатов. Начальная величина - это соответствующий предел текучести Re при повышенной температуре прокатываемого материала в зависимости от температуры Т деформации и скорости phip деформации.

Перечень основных обозначений

Ai - термодинамические коэффициенты

ai bi c - коэффициенты

B - ширина прокатываемого материала

CG - модуль прокатной клети

СМ - модуль материала

dh1 - изменение выходной толщины

dsAGC - изменение установки очага деформации

Fm - измеренное прокатное усилие

FW - номинальное прокатное усилие

h0 - толщина перед пропуском через валки

h1 - толщина после пропуска через валки

kf - предел текучести

kf0 - исходная величина предела текучести

kf,R - предел текучести, с учетом предела текучести при пластической деформации при повышенной температуре

mi - термодинамические коэффициенты

φ - степень деформации

φG - граничная величина степени деформации

phip - скорость деформации

Qp - функция для учета геометрии очага деформации и соотношений сил трения

Re - предел текучести при повышенной температуре

RW - радиус валков

s - установка очага деформации

ssoll - номинальная установка очага деформации

Т - температура деформации

1. Способ повышения стабильности процесса, в частности, абсолютной точности по толщине и надежности агрегата при горячей прокатке стали или материалов из цветного металла, при небольших степенях деформации (φ) или небольших обжатиях, в котором осуществляют вычисление номинального прокатного усилия (Fw) и регулировку усилия прокатки с учетом вычисленного номинального прокатного усилия, при этом при вычислении номинального прокатного усилия (Fw) определяют предел текучести (Re) при повышенной температуре в зависимости от температуры (Т) деформации и скорости (phip) деформации, предел текучести (Re) при повышенной температуре встраивают в функцию предела текучести (kf,R) для определения номинального прокатного усилия (Fw), при этом мультипликативное выражение кривых для предела текучести с учетом предела текучести (Re) при повышенной температуре в зависимости от температуры (Т) деформации и скорости (phip) деформации выбирают согласно формуле: и предел текучести (kf,R) используют в уравнении прокатного усилия для вычисления номинального прокатного усилия (Fw) при регулировке толщины, а также для расчетных моделей и методов регулировки, согласно следующему виду: где Rе = предел текучести при повышенной температуре,Т = температура деформации,Kf0 - исходная величина предела текучести,A1, А2, А3, m1, m2, m3 - термодинамические коэффициенты,phip = скорость деформации,FW = номинальное прокатное усилие,QP=функция для учета геометрии очага деформации и соотношений сил трения,kf;R=предел текучести, учитывая предел текучести при повышенной температуре,В = ширина прокатываемого материала,RW=радиус валков,h0 = толщина перед пропуском через валки,h1 = толщина после пропуска через валки.

2. Способ по п.1, отличающийся тем, что предел текучести (Re) при повышенной температуре в зависимости от температуры (Т) деформации и скорости (phip) деформации определяют в виде произведения экспоненциальной функции температуры и функции скорости деформации из результатов измерения при прокатке с меньшими степенями деформации, чем специфичная для материала предельная степень деформации.

3. Способ по п.1 или 2, отличающийся тем, что на основе номинального прокатного усилия (FW) рассчитывают модуль материала (СМ) с учетом предела текучести (Re) при повышенной температуре в зависимости от температуры (Т) деформации и скорости (phip) деформации для меньших степеней деформации, чем специфичная для материала граничная степень деформации (φG), согласно формуле где СM = модуль материала,FW = номинальное прокатное усилие,Fm = измеренное прокатное усилие,dh1 = изменение выходной толщины.

4. Способ по п.3, отличающийся тем, что используют калибровочное уравнение в формуле где dsАGC = изменение установки очага деформации,СM = модуль материала,СG = модуль прокатной клети,dh1 = изменение выходной толщины,FW = номинальное прокатное усилие,Fm = измеренное прокатное усилие,s = установка очага деформации,ssoll = нoминaльнaя установка очага деформации.