Электрод для сварки жаропрочных сплавов

Иллюстрации

Показать всеИзобретение может быть использовано при сварке жаростойких жаропрочных сплавов на железохромоникелевой основе для ответственных конструкций, в частности, при изготовлении, монтаже и ремонте реакционных змеевиков высокотемпературных установок пиролиза, подвергающихся значительным статическим нагрузкам, работающих при температурах 900-1100°С, в условиях науглероживания, коррозии и износа труб. Электрод состоит из стержня высоколегированной хромоникелевой стали аустенитного класса и покрытия, содержащего следующие компоненты, мас.%: мрамор 22-28, плавиковый шпат 16-22, калий хромовокислый 0,5-2,5, ферробор 11-14, ферротитан 1,5-3, силикокальций 0,1-0,5, рутил - остальное. При изготовлении электродов использовано стекло натриевое жидкое в количестве 28-30 мас.% к массе сухой смеси. Электроды обеспечивают увеличение длительной прочности и сопротивляемость науглероживанию металла сварных соединений, улучшение свариваемости. 5 табл.

Реферат

Изобретение относится к области производства сварочных материалов для высоколегированных жаропрочных сплавов на железохромоникелевой основе и может быть использовано при изготовлении и монтаже ответственных конструкций в металлургии, энергомашиностроении, химической и нефтеперерабатывающей отраслях промышленности, например, для изготовления и ремонта реакционных змеевиков высокотемпературных установок пиролиза, подвергающихся значительным статическим нагрузкам, работающих при температурах 800-1100°C, в условиях науглероживания, коррозии и износа труб.

Известны электроды, предназначенные для сварки жаростойких жаропрочных сталей, марки ОЗЛ-9А (Россия) (И.А.Закс. «Электроды для дуговой сварки сталей и никелевых сплавов. Справочное пособие», СПб., «Welcome», 1996 г., стр.240), марки ОЗЛ-38 с покрытием по а.с. №948591 (СССР), опубликованному в Бюллютене изобретений, 1982 г., №29 («Автоматическая сварка», 1985 г., №7, стр.36), марки ОК67.15 (Швеция) (Справочник ESAB «Сварочные материалы», 2004 г., стр.44), марки ШОХ 25/20 DIN 8556 E2520 B20 (Германия) (Эрликон. Справочник потребителей «Справочные присадочные материалы», стр.А32).

Сварочные швы, выполненные этими электродами, обладают высокой окалиностойкостью, но они имеют недостаточную жаропрочность и низкую стойкость при эксплуатации в науглероживающих средах при температурах 900-1150°C. Наиболее близким по технической сущности и составу компонентов и взятым в качестве прототипа является электрод марки КТИ-7 (И.А.Закс. «Электроды для дуговой сварки сталей и никелевых сплавов, Справочное пособие», СПб., «Welcome», 1996 г., стр.222, 242, 253, табл.5.7-5.9), состоящий из стержня-проволоки марки Св.-30Х15Н35В3Б3Т ГОСТ 2246 и покрытия (там же, стр.342-343, табл.7.8), содержащего, мас.%:

| Мрамор | 37 |

| Плавиковый шпат | 54 |

| Хлористый калий | 3 |

| Марганец металлический | 6 |

| Стекло натриевое жидкое | 28-30 |

(к массе сухой смеси)

Металл шва, выполненный известным электродом, имеет высокие прочностные свойства и жаропрочность до температуры 800-850°C. Однако он обладает низкой длительной прочностью при температурах 900-1150°C, пониженной сопротивляемостью к науглероживанию и жаростойкостью в окислительных средах, повышенной склонностью к образованию горячих трещин.

Техническим результатом изобретения является увеличение длительной прочности, стойкости к науглероживанию и жаростойкости металла шва, повышение сопротивляемости против горячих трещин при сварке.

Технический результат достигатся за счет того, что электрод для сварки жаропрочных сплавов, состоящий из стержня высоколегированной хромоникелевой стали аустенитного класса, содержащий углерод, кремний, марганец, железо, хром, никель, молибден, ниобий и покрытие, содержащее мрамор, плавиковый шпат, стекло натриевое жидкое, которое, согласно изобретению, дополнительно содержит ферробор, ферротитан, силикокальций, рутил, и калий хромовокислый при следующем соотношении компонентов, мас.%:

| Мрамор | 22-28 |

| Плавиковый шпат | 16-22 |

| Калий хромовокислый | 0,5-2,5 |

| Ферробор | 11-14 |

| Ферротитан | 1,5-3 |

| Силикокальций | 0,1-0,5 |

| Рутил | остальное |

| Стекло натриевое жидкое | 28-30 |

(к массе сухой смеси)

Введение в состав покрытия ферробора в количестве от 11 до 14% обеспечивает легирование аустенитного металла шва бором в количестве 0,25-0,5%. При этом повышается сопротивляемость металла шва горячим трещинам и локальным разрушениям. Это объясняется сужением эффективного интервала кристаллизации и увеличением эвтектической составляющей, залечивающей горячие трещины. Кроме того, боридная эвтектика обладает способностью растворять в себе кремний и особенно фосфор. Вместе с тем бор заметно повышает жаропрочность, особенно длительную пластичность металла аустенитных сварных швов. Такое сильное влияние бора объясняется повышением межзеренной прочности в результате легирования бором приграничных зон и замедлением диффузионных процессов.

Снижение содержания ферробора в покрытии менее 11% уменьшает способность боридной эвтектики растворять фосфор и кремний. Увеличение количества ферробора более 14% снижает ударную вязкость аустенитно-боридного шва и повышает склонность к холодным трещинам при сварке соединений толстого металла.

Добавка ферротитана в покрытие 1,5-3% повышает стойкость аустенитных швов против горячих трещин за счет измельчения первичной структуры металла шва. Кроме того, титан способствует полному раскислению железа в сварочной ванне. Содержание ферротитана менее 1,5% не вызывает снижения содержания кислорода в металле. Введение ферротитана свыше 3% приводит к образованию на границах кристаллов аустенита легкоплавких эвтектик с участием титана.

Добавка хромовокислого калия в количестве 0,5-2,5% оказывает положительное действие на стойкость стабильноаустенитного шва против горячих трещин вследствие окисления вредных для чистоаустенитного металла водорода, кремния и особенно серы. Кроме того, его применение не допускает дополнительного загрязнения сварочной ванны фосфором.

При вводе хромовокислого калия менее 0,5% увеличивается вредное влияние серы, что, возможно, связано с образованием соответствующих соединений с кислородом, снижающих температуру затвердения межкристаллических прослоек. При содержании хромовокислого калия более 2,5% из-за усиления сегрегации кислорода в межкристаллитных прослойках, а также окисления марганца в шве резко возрастает опасность появления горячих трещин.

Ввод в покрытие силикокальция от 0,1 до 0,5% повышает сопротивляемость науглероживанию металла шва, что связано, вероятно, с каталитической активностью кальция как щелочноземельного металла в реакциях газификации углерода, проникающего, например, из углеродосодержащей пирогазовой смеси в металл сварных соединений реакционных труб змеевиков печей пиролизатпри эксплуатации.

Кроме того, добавка силикокальция повышает сопротивляемость горячим трещинам при сварке, уменьшает содержание газов, особенно кислорода в металле шва, снижает количество неметаллических включений. Добавка силикокальция свыше 0,5% способствует образованию в металле шва эвтектики с участием кальция, что приводит к его охрупчиванию. Добавка силикокальция менее 0,1% практически не влияет на газонасыщенность шва и не повышает его пластичность.

Основу рутилкарбонатного покрытия заявляемого электрода составляют мрамор (22-28%), плавиковый шпат (16-22%) и рутил (30-48,9%), которые обеспечивают комбинированную газошлаковую защиту зоны сварки от воздуха, что предотвращает, в первую очередь, окисление хрома стали жаропрочной трубы. С присутствием в составе покрытия карбонатов возрастает основность шлака, что способствует снижению содержания кислорода и кремния (шлаковых включений) в наплавленном металле. Это повышает его ударную вязкость и стойкость против образования горячих трещин. Плавиковый шпат в покрытии за счет наличия фтористого кальция придает покрытию способность обезводороживать металл путем связывания водорода в термически стойкие соединения.

При содержании плавикового шпата более 22% в сварочной дуге возрастает количество ионов фтора, являющихся денонизаторами дуги, что приводит к снижению стабильности горения дуги.

Содержание плавикового шпата менее 16% недостаточно для связывания водорода и паров воды в термически устойчивый водород при увлажнении покрытия, что приводит к повышению содержания водорода в наплавленном металле и его охрупчиванию.

При содержании мрамора менее 22% возрастает наводороживание металла шва и склонность к образованию пор. Количество мрамора в покрытии более 27% приводит к снижению устойчивости дуги и увеличению разбрызгивания металла при сварке.

Одним из основных шлакообразующих материалов покрытия заявляемого электрода является рутил (30-48,9%). Наличие в составе покрытия заявляемого электрода рутила обеспечивает сварку сталей с окалиной, ржавчиной, загрязнениями на поверхности, а также по «горелому» металлу без образования пор. Кроме того, покрытие заявляемого электрода обеспечивает высокую стабильность горения дуги, легкую отделимость шлаковой корки, хорошее формирование шва, а также является лучшим для сварки в вертикальном и потолочном положениях швов в пространстве. Это особенно важно при проведении монтажных и ремонтных сварочных работ, в частности, труб змеевиков непосредственно на установках пиролиза.

Заявляемый электрод имеет стержень из высоколегированной хромоникелевой жаропрочной стали аустенитного класса, содержащей углерод (не менее 0,30%), кремний (не менее 1,0%), марганец (не менее 0,5%), хром (не менее 25,0%), никель (не менее 29%), ниобий (не менее 0,55%),изготовленный, например, из сварочной проволоки марок Св.-40Х26Н30С2Б-Ш, Св.-40Х26Н34С2Б, Св.-4026Н33С2БР по ТУ 14-1-5504-2005.

Пример конкретного выполнения

В ФГУП ЦНИИ КМ «Прометей» проведен комплекс лабораторных работ по изготовлению, испытанию и практическому опробованию известных и предлагаемых электродов для сварки жаропрочных сплавов. Электроды были изготовлены в опытном производстве на установке для производства металлических электродов швейцарской фирмы «Эрликон». В качестве стержня заявленного электрода использована сварочная проволока марки Св.-40Х26Н30С2Б-Ш по ТУ14-1-5504-2005.

Электродами заявленного и известного состава была проведена электродуговая сварка встык трубных элементов длиной 140-150 мм с V-образной разделкой кромок, вырезанных из центробежнолитых труб ⌀125×9,5 мм жаропрочного сплава 45Х26Н33С2Б2. Сварку проводили на постоянном токе обратной полярности без подогрева. Режим сварки был следующим: диаметр электрода 3 мм, Iсв.=70-90А, положение шва нижнее. Визуальный осмотр и радиографический контроль наплавленного металла сварных соединений показал отсутствие дефектов: трещин, непроваров, прожогов, пор, включений с надрезом.

Из сварных швов, выполненных заявляемыми и известными электродами, были изготовлены образцы для определения химического состава, испытаний на статическое растяжение, длительную прочность, науглероживание. Также проведены сравнительные испытания на склонность к образованию горячих трещин и сварочно-технологические свойства.

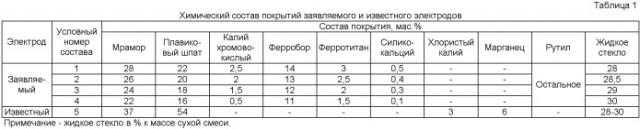

Химический состав покрытий предлагаемого и известного электрода приведен в таблице 1.

Химический состав металла шва, выполненного предлагаемыми и известными электродами, указан в таблице 2.

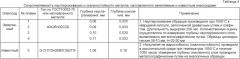

Испытания на статическое растяжение проводили при температурах 20, 900-1100°C. Испытания на длительную прочность проводили по времени до разрушения образцов при 900-1100°C и соответственно при нагрузках 70, 50, 20 МПа. Их результаты представлены в таблице 3.

Жаростойкость металла шва, выполненного заявленным и известным электродами, оценивали по сопротивляемости науглероживанию. Науглероживание образцов проводили при 1000°C в кварцевой капсуле, заполненной древесным углем и графитом. Количественную оценку проводили по измерению глубины науглероженного слоя, выявляемого металлографическим путем. Сопротивляемость науглероживанию приведена в таблице 4. Дополнительно в таблице 4 приведены данные по окалиностойкости металла шва, изготовленного заявленным и известным электродами.

Испытания на сопротивляемость металла горячим трещинам при сварке выполняли на установке ЛТП 1-6 по методике МВТУ им. Баумана. Оценку проводили по критической скорости растяжения (Vкр., мм/мин), когда начинают появляться трещины в сварном шве. Результаты оценки сопротивляемости горячим трещинам при сварке предлагаемыми электродами прототипом представлены в таблице 3.

Кроме того, в таблице 5 приведены сварочно-технологические характеристики предлагаемого и известного электродов.

Результаты сравнительных испытаний показывают, что заявляемый электрод по сравнению с известным обеспечивает наплавляемому металлу более высокие жаропрочные свойства при температурах 900-1100°C (в среднем в ~2 раза), стойкость против науглероживания (в ~10 раз), сопротивляемость горячим трещинам (в ~2 раза).

Технико-экономическая эффективность от использования данного изобретения по сравнению с известными сварочными электродами выразится в повышении ресурса работы и эксплуатационной надежности сварных труб реакционных змеевиков печей пиролиза, а также сварных узлов других высокотемпературных энергетических установок за счет увеличения длительной прочности, повышения сопротивляемости науглероживанию металла сварных соединений, улучшения свариваемости материала.

Электрод для сварки жаропрочных сплавов, состоящий из стержня высоколегированной хромоникелевой стали аустенитного класса, содержащего углерод, кремний, марганец, железо, хром, никель, ниобий, и покрытия, содержащего мрамор, плавиковый шпат, отличающийся тем, что покрытие дополнительно содержит ферробор, ферротитан, рутил, силикокальций и калий хромовокислый при следующем соотношении компонентов, мас.%:

| Мрамор | 22-28 |

| Плавиковый шпат | 16-22 |

| Калий хромовокислый | 0,5-2,5 |

| Ферробор | 11-14 |

| Ферротитан | 1,5-3 |

| Силикокальций | 0,1-0,5 |

| Рутил | остальное |