Устройство хранения (накопления) штучных грузов

Иллюстрации

Показать всеУстройство (1) хранения или накопления штучных грузов содержит поворотную относительно центральной вертикальной оси платформу (4) и поворотные относительно вертикальных осей блоки (2), с поворотными относительно своих вертикальных осей секциями (3). На центральной стойке (21), связанной с поворотной платформой, расположен имеющий поворотное коромысло (22), взаимодействующее с секциями, механизм переустановки секций в блоки. Каждая из секций установлена с возможностью перемещения в устройстве из одного блока в любой другой блок различными маршрутами, выбранными из множества возможных маршрутов перемещения секции из одной точки устройства в другую. Повышаются производительность, вместимость и маршрутная гибкость устройства. 1 з.п. ф-лы, 7 ил.

Реферат

Устройство хранения (накопления) штучных грузов предназначено для использования в грузопотоках серийных машиностроительных производств (например, в гибких производственных системах), а также других производствах с многономенклатурными грузопотоками (фармакологии, пищевой промышленности, торгово-сбытовых организациях, системах хранения банков, аэропортов и т.д.).

В многономенклатурных грузопотоках серийных производств к устройствам хранения (накопления) при условии адресности позиций размещения грузов предъявляются высокие требования по производительности, вместимости, занимаемой площади, обеспечению маршрутной гибкости.

Сочетания указанных свойств в известных вариантах конструкций устройств хранения (накопления) не установлено: реализация одного, реже двух из них, как правило, связана с ухудшением какого-либо другого.

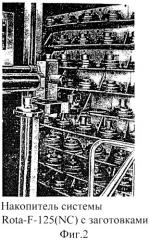

Известно устройство хранения (накопления) механообрабатывающего комплекса Rota-F-125 (NC) (фиг.1), реализующее гибкие маршруты перемещения грузов внутри технологической системы [Шаумян Г.А. Комплексная автоматизация производственных процессов. М.: Машиностроение, 1973. - С.630-633]. Комплекс предназначен для обработки деталей типа «тела вращения» диаметром до 125 мм малыми сериями. При программе выпуска 135000 изделий в год число серий колеблется от 500 до 1500. Среднее время выполнения операций - от 13 до 20 мин. Общий диаметр технологической системы - 12 м, высота - 5 м. Комплекс включает в себя семь станков, соединенных автоматически действующей роторной системой накопления и транспортирования, размещенной в его центре. Система включает централизованный накопитель и загрузочные устройства. Накопитель состоит из девяти смонтированных один над другим колец, вращающихся по заданной программе независимо друг от друга. В каждом из них может храниться до 60 заготовок с приспособлениями-спутниками (фиг.2). Станки связаны с накопителем загрузочными устройствами, имеющими подъемники. Движущиеся над станками кольца служат одновременно и накопителями, и механизмами для транспортировки грузов; они являются элементами системы, характеризующими ее маршрутную гибкость.

Представленное решение отличает функциональная организация процесса обслуживания поступающих от станков заявок, комплексно учитывающая свойства ее морфообразующих признаков. По сути - это лучшее из известных решений по организации коротких гибких транспортных связей. Грузонесущая поверхность накопителя открыта, динамично организована, развита в соответствии с формой и размерами профиля технологической системы. Каждая ее ячейка непосредственно задействована в реализации обменного процесса между станками. По показателю время ожидания обслуживания это также одна из лучших систем, практически исключающая простои технологического оборудования. Данное свойство ей обеспечивают особенности морфологии накопителя: наличие параллельных каналов обслуживания (транспортных колец). С позиции теории массового обслуживания это двухфазная система (заявку выполняют сначала накопитель, реализуя координатное перемещение вокруг оси затем загрузочное устройство, реализуя прямолинейное перемещение, параллельное оси время обслуживания заявки одним каналом в первой фазе - 19 с, во второй - 40 с (благодаря динамичным условиям хранения груза из времени перемещения по координате Wy исключается время перемещения к адресной позиции).

Основным недостатком рассматриваемой накопительной системы является то, что она имеет низкую плотность укладки грузов. При вместимости накопителя - 540 шт., диаметре накопителя системы - 6 м и занимаемой им площади - 28,26 м2 плотность укладки грузов составляет 19,1 шт/м2.

Накопитель системы Rota относится к устройствам хранения (накопления), грузонесущая поверхность которых распределена по 2-м координатам. Из устройств хранения (накопления) данного типа самое высокое значение плотности у стеллажных конструкций.

Известен стеллаж робото-складного комплекса (РСК) (фиг.3) [Белянин П.Н. и др. Гибкие производственные системы / П.Н.Белянин, М.Ф.Идзон, А.С.Жогин. - М.: Машиностроение, 1988. - 256 с.]. Плотность укладки грузов в стеллаже - 540/0,72=750 шт/м2.

Морфология односторонних стеллажных статичных конструкций не создает условий многоканального обслуживания заявок, что ведет к высоким значениям времени ожидания обслуживания (относительная загрузка системы в 4,2 раза превышает пороговое значение показателя). Время обслуживания заявки в РСК по сравнению с Rota также велико - 72 с.

По результатам расчетов следует сделать вывод о том, что первая конструкция при высоких показателях производительности и наличии возможности выбора варианта маршрута перемещения грузов имеет крайне низкую плотность укладки, вторая - при высокой плотности - неудовлетворительное значение показателя относительной загрузки накопительной системы, что приводит к простоям обслуживаемого оборудования.

Известен механизированный склад по а.с. 356206 (прототип) [А.с. 356203, СССР. МКИ B65Q 1/02. Механизированный склад. В.З.Бурштейн, И.А.Алексеевский (СССР). - 1 с.], который в определенной степени сочетает в себе отдельные положительные признаки предыдущих систем: роторную составляющую, позволяющую исключить затраты времени на перемещение к адресной позиции по координате Wy и более эффективную схему компактизации грузонесущей поверхности.

Склад по а.с. 356203 (фиг.4) содержит вращающееся основание 1. По его периметру закреплены оси 2 вращающихся плит 3, на которых аналогично закреплены оси 4 вращающихся подставок 5. По периметру подставок закреплены стойки 6 с вращающимися полками 7. Поворот вращающихся оснований осуществляется от привода 8.

Для доступа к любой ячейке склада включают вначале привод поворота самого большого основания 1, при подходе нужной плиты 3 на рабочее место 9 поворот основания прекращается и включается привод поворота плиты 3 до подхода подставки 5 к рабочему месту 9, затем аналогично поворачивают подставку 5 до подхода к рабочему месту необходимой стойки 6, и затем поворачивают полку 7. После установки полки 7 напротив рабочего места оператор достает требуемый груз.

Основным недостатком данного решения является последовательная процедура поиска, суммирующая время на поворот основания, затем - плиты, затем - подставки, затем - полки, затем - координатного перемещения по оси ОУ. Выбор маршрута перемещения груза авторами не оговаривается, но по существу он ограничивается выбором направления поворота. Вместимость, несмотря на размещение грузов не только на периферийной, но и в центральной части накопителя, также невелика: к получению «рыхлой» ячеистой структуры привело использование во всех функциональных блоках роторной составляющей.

Техническим эффектом предлагаемого устройства хранения (накопления) является повышение его производительности, маршрутной гибкости, вместимости.

Указанный технический эффект достигается тем, что устройство хранения или накопления штучных грузов, имеющее поворотную относительно центральной вертикальной оси платформу и поворотные относительно вертикальных осей блоки с поворотными относительно своих вертикальных осей секциями, содержит механизм переустановки секций в блоки, расположенный на центральной стойке, связанной с поворотной платформой, и имеющий поворотное коромысло, взаимодействующее с секциями, таким образом, каждая из секций установлена с возможностью перемещения в устройстве из одного блока в любой другой блок различными маршрутами, выбранными из множества возможных маршрутов перемещения секций из одной точки устройства в другую. В частном варианте исполнения поворотная платформа приводится в движение двигателем посредством зубчатых колес, привод поворота каждого блока секций вокруг его стойки и каждой секции вокруг ее стойки состоит из двигателя, червячной передачи, двух управляемых сцепных муфт, мальтийского четырехпозиционного механизма, зубчатого колеса, взаимодействующего с установленным на стойке зубчатым колесом, блока зубчатых колес, расположенного с возможностью поворота на стойке и взаимодействующего с четырьмя зубчатыми колесами, закрепленными на валах, соосных валам секций и соединенных с ними посредством управляемых сцепных муфт, центральная стойка механизма переустановки секций жестко связана с поворотной платформой, а коромысло механизма переустановки секций выполнено четырехплечевым со схватами, взаимодействующими с секциями, и расположено с возможностью поворота на валу, который, в свою очередь, связан с центральной стойкой винтовой кинематической парой; привод механизма переустановки секций в блоки состоит из двигателя, червячной передачи, мальтийского четырехпозиционного механизма, двух управляемых сцепных муфт и зубчатого колеса, взаимодействующего с зубчатым колесом, расположенным на шлицах вала.

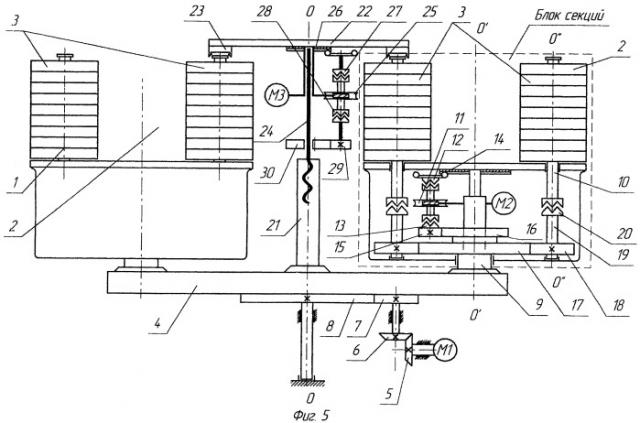

Предлагаемое устройство хранения (накопления) показано на фиг.5, 6 и 7.

На фиг.5 дан разрез устройства хранения (накопления) штучных грузов, показанного на фиг.6.

На фиг.6 показано устройство хранения (накопления), вид сверху, на которое нанесены три из множества возможных маршрутов перемещения секции между двумя наиболее удаленными точками накопителя А и Р:

1) A-B-C-B-D-F-G-S-N-P;

2) A-B-C-T-R-H-S-N-P;

3) A-B-C-T-E-G-R-S-N-P.

На фиг.7 показаны варианты секций устройства хранения (накопления) с грузонесущими ячейками и вектор перемещения груза из точки N в зону выдачи (точку Р).

Устройство хранения (накопления) 1 включает грузонесущую поверхность, расчлененную на блоки 2, в блоках - на секции 3 и приводящие ее в движение исполнительные механизмы.

К исполнительным механизмам относятся:

- привод поворота устройства хранения (накопления) относительно оси ОО;

- привод поворота блоков секций относительно стоек (оси О'О');

- привод поворота секций относительно стоек (оси О"О");

- механизм перемещения секций в блоки (или центральный поворотный механизм).

Привод поворота устройства хранения (накопления) относительно оси ОО включает поворотную платформу 4, приводимую в движение двигателем M1 посредством зубчатых колес 5, 6, 7, 8.

Привод поворота блока секций вокруг стоек 9 (оси О'О') и секций вокруг стоек 10 (оси O''O'') состоит из двигателя М2, червячной передачи 11, двух управляемых сцепных муфт 12, 13, мальтийского четырехпозиционного механизма 14, зубчатого колеса 15, взаимодействующего с установленным на стойке 9 зубчатым колесом 16, блока зубчатых колес 17, расположенного с возможностью поворота на стойке 9 и взаимодействующего с четырьмя зубчатыми колесами 18, закрепленными на валах 19, соосных валам 10 секций устройства хранения (накопления) и соединяемых с ними посредством управляемых сцепных муфт 20.

В состав исполнительных механизмов УХ(Н) входит механизм перемещения секций в блоки (или центральный поворотный механизм). Механизм переустановки секций расположен на центральной стойке 21, жестко связанной с поворотной платформой 4, и состоит из четырехплечевого коромысла 22 со схватами 23, взаимодействующими с секциями УХ(Н).

Коромысло 22 расположено с возможностью поворота на валу 24, который, в свою очередь, связан с центральной стойкой 21 винтовой кинематической парой. Привод центрального поворотного механизма состоит из двигателя М3, червячной передачи 25, мальтийского четырехпозиционного механизма 26, двух управляемых сцепных муфт 27, 28 и зубчатого колеса 29, взаимодействующего с зубчатым колесом 30, расположенным на шлицах вала 24.

Устройство хранения (накопления) работает следующим образом:

1. При включении двигателя M1 движение посредством зубчатых колес 5, 6, 7, 8 передается на поворотную платформу 4, которая поворачивается относительно центральной оси ОО.

2. Поворот с блока секций вокруг оси О'О' осуществляется двигателем М2 через червячную передачу 11 посредством мальтийского механизма 14 при включенной сцепной муфте 12. Поворот блока секций может осуществляться в различные фиксированные позиции (на фиг.5 их количество равно трем).

3. Поворот секций в блоке вокруг оси O''O'' осуществляется также от двигателя М2 через червячную передачу 11 и зубчатые колеса 15, 16, 17, 18 при включенной сцепной муфте 13. Сцепные муфты 20 обеспечивают независимый поворот каждой из четырех секций блока.

4. Переустановка секций в другие блоки осуществляется следующим образом. Посредством двигателя М3 через червячную передачу 25, сцепную муфту 27 и мальтийского механизма 26 осуществляется поворот четырехплечевого коромысла 22 вокруг оси ОО (вал 24). При этом коромысло может занимать четыре фиксированных положения. При включенной сцепной муфте 28 движение от двигателя М3 через червячную передачу 25 и зубчатые колеса 29 и 30 передается на вал 24. Вращение вала 24 приводит к его осевому перемещению относительно стойки 21. При этом происходит вертикальное перемещение коромысла 22 вверх или вниз в зависимости от направления вращения вала двигателя М3.

Поворот центральной платформы обеспечивает последовательное прохождение грузами всех рабочих позиций.

Центральный поворотный механизм позволяет перемещать секции, производить обмен блоками секций и секциями между блоками по внутреннему контуру, чем обеспечивается большая гибкость в выборе маршрута перемещения грузов.

Эффект, получаемый от предлагаемого решения, заключается в реализации различных маршрутов перемещения грузов, при этом простои в ожидании обслуживания исключены, что позволяет повысить производительность технологического оборудования, кроме того, показатель плотности укладки грузов по сравнению с системой Rota выше в 5 раз, по сравнению с решением по а.с. 356206 в 3,5 раза, что позволяет существенно повысить вместимость и сократить занимаемую устройством хранения (накопления) полезную площадь.

1. Устройство хранения или накопления штучных грузов, имеющее поворотную относительно центральной вертикальной оси платформу и поворотные относительно вертикальных осей блоки с поворотными относительно своих вертикальных осей секциями, отличающееся тем, что содержит механизм переустановки секций в блоки, расположенный на центральной стойке, связанной с поворотной платформой, и имеющий поворотное коромысло, взаимодействующее с секциями, таким образом каждая из секций установлена с возможностью перемещения в устройстве из одного блока в любой другой блок различными маршрутами, выбранными из множества возможных маршрутов перемещения секции из одной точки устройства в другую.

2. Устройство хранения или накопления по п.1, отличающееся тем, что поворотная платформа приводится в движение двигателем посредством зубчатых колес, привод поворота каждого блока секций вокруг его стойки и каждой секции вокруг ее стойки состоит из двигателя, червячной передачи, двух управляемых сцепных муфт, мальтийского четырехпозиционного механизма, зубчатого колеса, взаимодействующего с установленным на стойке зубчатым колесом, блока зубчатых колес, расположенного с возможностью поворота на стойке и взаимодействующего с четырьмя зубчатыми колесами, закрепленными на валах, соосных валам секций и соединяемых с ними посредством управляемых сцепных муфт; центральная стойка механизма переустановки секций жестко связана с поворотной платформой, а коромысло механизма переустановки секций выполнено четырехплечевым со схватами, взаимодействующими с секциями, и расположено с возможностью поворота на валу, который, в свою очередь, связан с центральной стойкой винтовой кинематической парой; привод механизма переустановки секций в блоки состоит из двигателя, червячной передачи, мальтийского четырехпозиционного механизма, двух управляемых сцепных муфт и зубчатого колеса, взаимодействующего с зубчатым колесом, расположенным на шлицах вала.