Тройные бромсодержащие сополимеры на основе тетрафторэтилена для термоагрессивостойких материалов и способ их получения

Иллюстрации

Показать всеИзобретение относится к области получения новых бромсодержащих сополимеров на основе тетрафторэтилена. Описаны тройные бромсодержащие сополимеры на основе тетрафторэтилена общей формулы - [CF2CF2]n-[CF2CF(ORF)]m-[CF2CF(CF2O(CF2)KCF2Br)]P -, где RF = -СF3; -СF2СF2СF3; n=50.0-70.0 мол.%; m=29.0-49.0 мол.%; р=0.3-2.5 мол.%; k=1-3 для термоагрессивостойких материалов. Также описан способ получения описанных тройных бромсодержащих сополимеров на основе тетрафторэтилена сополимеризацией тетрафторэтилена, перфторалкилвинилового эфира и бромсодержащего мономера, заключающийся в том, что процесс сополимеризации проводят при периодической подаче шихты и постоянном давлении, а в качестве бромсодержащего сомономера используют ω-бромперфторалкилаллиловые эфиры общей формулы CF2=CFCF2O(CF2)kCF2Вr, где k=1-3. Технический результат состоит в получении сополимеров на основе тетрафторэтилена с высоким выходом, вулканизаты на основе которых обладают улучшенными показателями остаточной деформации после сжатия наряду с сохранением хороших прочих физико-механических свойств. 2 н. и 3 з.п.ф-лы, 3 табл.

Реферат

Предлагаемое изобретение относится к области получения новых бромсодержащих сополимеров на основе тетрафторэтилена (ТФЭ). Такие соединения легко вулканизуются пероксидами и предназначены для получения уплотнительных материалов, работоспособных в условиях агрессивных сред при высоких температурах.

Известны бромсодержащие сополимеры на основе ТФЭ, полученные методом водоэмульсионной сополимеризацией ТФЭ, перфторалкилвиниловых эфиров (ПФАВЭ) и бромсодержащих сомономеров (БСМ). Процесс проводят способом непрерывной сополимеризации при 70°С и давлении 4.2 МПа и инициировании окислительно-восстановительной системой на основе персульфата аммония (ПСА) и сульфата натрия. В качестве БСМ используют, например, бромтрифторэтилен (БТФЭ), бромдифторэтилен, перфтораллилбромид или 3,3-дифтораллилбромид, но наиболее предпочтителен БТФЭ. В качестве ПФАВЭ используют эфир, в котором алкильная группа содержит 1-5 атомов углерода, но наиболее предпочтителен перфторметилвиниловый эфир (ПФМВЭ). Мольное соотношение ТФЭ:ПФАВЭ=50-80:20-50, а содержание БСМ достигает 3 мол.%, однако, в примерах отдают предпочтение сополимерам с соотношением ТФЭ:ПФАВЭ:БСМ=66-69.6:30-33:0.37-1.5.

Данные сополимеры легко вулканизуются пероксидами, однако вулканизаты на их основе обладают неудовлетворительным комплексом физико-механических свойств. Так, при хороших прочностных показателях (прочность при растяжении составляет 10.3-19.4 МПа) вулканизаты обладают невысоким относительным удлинением (60-140%) и крайне неудовлетворительной остаточной деформацией при сжатии (ОДС) после выдержки при 204°С в течение 70 ч (50-99%), что значительно ограничивает область их использования. Недостатком предложенного способа получения этих сополимеров является необходимость использования высокого давления и, как следствие, применение сложного аппаратурного оформления (Пат. США 4035565, опубл. от 12.07.77 г., CO8F 214/16).

Известен бромсодержащий сополимер на основе ТФЭ, получаемый непрерывной водоэмульсионной сополимеризацией ТФЭ, ПФМВЭ и 4-бром-3,3,4,4-тетрафторбутена-1 (БТФБ) при 70°С и давлении 4.2 МПа. Сополимеры, полученные с конверсией 63 мас.%, содержат 67.4 мол.% ТФЭ, 31.9 мол.% ПФМВЭ и 0.7 мол.% БТФБ. Вулканизаты на основе данного сополимера обладают следующими физико-механическими показателями: прочность при растяжении 15.9 МПа; относительное удлинение 100-170%; ОДС при 200°С за 70 часов 68-87%.

Недостатком таких сополимеров является неудовлетворительная величина ОДС вулканизатов. Способ получения таких сополимеров обладает также вышеуказанными недостатками (Пат. США 4613636, С08К 5/18, C08F 8/32, опубл. 23.09.86).

Наиболее близким аналогом по структуре, способу получения и достигаемому результату являются бромсодержащие сополимеры на основе ТФЭ, получаемые водоэмульсионной сополимеризацией ТФЭ, ПФМВЭ и 2-бромперфтор-этилвинилового эфира (БПФЭВЭ). Процесс проводят с помощью разовой загрузки мономеров в соотношении ТФЭ:ПФМВЭ:БПФЭВЭ=36.2:61.6:2.2 при температуре 45°С и аутогенном давлении в течение 17 часов. После выделения сополимера из латекса 10% водным раствором хлористого натрия, отмывки и сушки соотношение ТФЭ и ПФМВЭ в сополимере составляет 61:39, а количество связанного брома 1.27 мас.%, что соответствует структуре ТФЭ:ПФМВЭ:БПФЭВЭ=59.8:38.2:2.0. Выход сополимера 40.3 мас.% (Пат. США 5543468, CO8F 8/00, опубл. 06.08.96).

В описании патента отсутствуют какие-либо данные о свойствах пероксидных вулканизатов на основе данного сополимера. Однако, как показали исследования авторов настоящего изобретения, наряду с хорошими прочностными показателями (15.5-16.5 МПа), пероксидные вулканизаты на основе вышеуказанного сополимера имеют неудовлетворительные показатели ОДС при 200°С за 24 часа (45-47%). Недостатком способа получения указанных сополимеров является низкий выход целевого продукта и использование аутогенного давления, что, как правило, приводит к получению неоднородного по составу сополимера.

Задачей данного технического решения является создание бромсодержащих сополимеров на основе ТФЭ, пероксидные вулканизаты которых обладают хорошим комплексом физико-механических свойств, а именно, наряду с хорошими прочностными показателями и хорошей эластичностью, имеют улучшенные значения ОДС при 200°С, а также разработка способа их получения, не требующего применения высокого давления и позволяющего получать целевые продукты с высоким выходом.

Поставленная задача решается синтезом сополимера общей формулы I:

где RF=-СF3; -СF2СF2СF3; n=50.0-70.0 мол.%; k=1-3;

m=29.0-49.0 мол.%;

р=0.3-2.5 мол.%,

сополимеризацией ТФЭ, ПФАВЭ и бромсодержащего сомономера при периодической подаче шихты (смеси мономеров) и постоянном давлении с использованием в качестве бромсодержащего сомономера ω-бромперфторалкилаллилового эфира (БПФААЭ) общей формулы II:

где k=1-3.

Предлагаемые сополимеры получают предпочтительно методом водоэмульсионной сополимеризацией ТФЭ, ПФАВЭ и бромсодержащего сомономера. В качестве эмульгатора используют аммонийные соли перфторкарбоновых или перфтороксакарбоновых кислот. В качестве инициатора используют персульфат аммония или окислительно-восстановительную систему на основе ПСА и метабисульфита натрия (МБС). Количество инициатора обычно составляет 0.05-2 мас.% из расчета на водную фазу и процесс сополимеризации ведут в течение 3-7 ч при температуре 25-100°С (предпочтительно 50-80°С) и давлении 0.5-1.5 МПа (предпочтительно 0.8-1.2 МПа). Выход сополимера (в расчете на используемую смесь мономеров) составляет 75-80 мас.% при конверсии (в расчете на прореагировавшие мономеры) 93-99 мас.%.

Возможно увеличение выхода сополимера до 92 мас.%, но в этом случае время проведения процесса увеличивается до 13-25 ч, так как процесс проводят до полной выработки мономеров.

Проведение сополимеризации возможно как в отсутствие, так и в присутствии регулятора молекулярной массы, в качестве которого целесообразно использовать бром- или иодсодержащие соединения, например 1,4-дииодперфторбутан.

Возможно также проведение процесса с использованием загрузочной и подпиточной шихты.

В качестве ПФАВЭ используют перфторметилвиниловый эфир (ПФМВЭ) или перфторпропилвиниловый эфир (ПФПВЭ), а в качестве бромсодержащего сомономера используют ω-бромперфторалкилаллиловый эфир (БПФААЭ) общей формулы II.

Из латекса сополимеры выделяют методом высокоскоростного механического перемешивания с добавлением азотной кислоты, промывают водой, этиловым спиртом и сушат при 50-70°С под вакуумом или в токе сухого воздуха.

Состав и структуру полученных сополимеров определяют с помощью ЯМР 19F спектроскопии и рентгено-флюоресцентной спектроскопии (РФС). Мольное соотношение ТФЭ и ПФАВЭ вычисляют из спектров ЯМР образцов в растворе гексафторбензола, полученных при 50°С (спектрометр «Bruker АМ-500»). Содержание связанного брома вычисляют из спектров РФС (спектрометр «Спектроскан MAKC-G»). Вязкость по Муни полученных сополимеров определяют по ГОСТ 10722-26.

Предлагаемые сополимеры подвергают пероксидной вулканизации при 170-180°С в течение 15-20 мин с последующим термостатированием при 200-250°С в течение 12-24 часов. В качестве агента вулканизации могут быть использованы различные пероксиды, но, предпочтительно, 2,5-бис(трет-бутилперокси)-2,5-диметилгексан, выпускаемый, например, под торговыми марками Luperox® 101XL, Varox® DBPH-50. Процесс проводят в присутствии соагента вулканизации, в качестве которого предпочтительным является триаллилизоцианурат, выпускаемый под торговой маркой Diak® №7. В качестве наполнителя могут быть использованы различные сажи, например Т900, №990. Композиция дополнительно может содержать оксиды и гидроксиды металлов, например Са(ОН)2, ZnO, PbO.

Физико-механические показатели вулканизатов, а именно твердость по Шору, напряжение при 100% удлинении, условную прочность при растяжении, относительное удлинение при разрыве и относительную остаточную деформацию после сжатия определяют по соответствующим нормативам (ГОСТ 263-76, ГОСТ 12535-78, ГОСТ 9.029-74).

Нижеприведенные примеры иллюстрируют предлагаемое изобретение.

Пример 1.

В предварительно продутый азотом и отвакуумированный реактор из нержавеющей стали емкостью 0.5 л, снабженный двигателем с экранированным приводом, механической пропеллерной мешалкой (1400 об/мин), датчиками температуры и давления, рубашкой для термостатирования и двумя штуцерами для подачи реагентов, загружают без доступа воздуха 290 г свежеприготовленной водной фазы, состоящей из раствора 4.35 г перфтороктаноата аммония и 1.74 г персульфата аммония (ПСА) в дистиллированной воде; pH водной фазы 4.3.

Включают мешалку и содержимое реактора за 10 мин нагревают до 60°С, после чего в газовую фазу реактора из металлической ампулы (баллона), оборудованной сифоном, подают 30 г заранее приготовленной смеси мономеров, содержащей 56.7 мол.% ТФЭ, 42.4 мол.% ПФМВЭ и 0.9 мол.% БПФААЭ (k=1) до достижения давления 1.0 МПа.

В процессе сополимеризации при понижении давления в реакторе до 0.9 МПа подают очередную порцию смеси мономеров до давления 1.0 МПа, поддерживая температуру процесса в пределах 60±0.5°С. Сополимеризацию проводят в течение 4.6 ч и подают 165 г смеси мономеров, после чего реактор охлаждают до комнатной температуры. Непрореагировавшие мономеры стравливают в ловушку для рецикла и извлекают 420 г латекса с содержанием сухого остатка 25.6 мас.%; рН латекса 3.0.

Сополимер из латекса выделяют методом высокоскоростного механического перемешивания с добавлением водного раствора азотной кислоты, промывают горячей водой, затем смесью воды с этиловым спиртом, отжимают и сушат в вакуумном шкафу при температуре 60°С и остаточном давлении 3 мм рт.ст. до постоянного веса.

Полученный сополимер (130 г) имел вязкость по Муни 72. Выход сополимера (на использованную смесь мономеров) 78.8 мас.%. Конверсия (на прореагировавшие мономеры) - 96.3%.

По данным рентгено-флюоресцентного анализа сополимер содержит 0.38 мол.% связанного брома, что соответствует содержанию 1.55 мас.% звеньев БПФААЭ(k=1) в составе сополимера. По данным ЯМР 19F спектроскопии мольное соотношение звеньев ТФЭ и ПФМВЭ составляет 62.27 на 37.73, что позволяет рассчитать полную структуру полученного сополимера:

ТФЭ - 61.9 мол.%, ПФМВЭ - 37.5 мол.% и БПФААЭ(k=1) - 0.6 мол.%. Полученный сополимер соответствует формуле I,

где RF=-СF3; k=1

n=61.9 мол.%

m=37.5 мол.%

p=0.6 мол.%

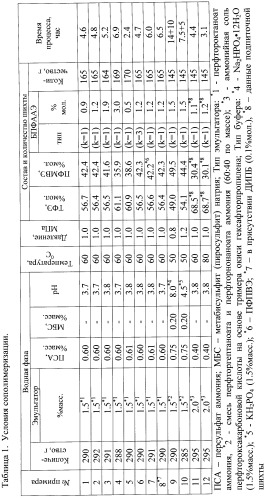

Условия сополимеризации, состав и свойства сополимеров, полученного по данному и последующим примерам, для удобства рассмотрения сведены в таблицы 1 и 2.

Пример 2.

Процесс сополимеризации, выделения и анализа сополимера проводят аналогично примеру 1, но используют смесь мономеров, содержащую ТФЭ 56.4 мол.%, ПФМВЭ 42.4 мол.% и БПФААЭ(k=1) 1.2 мол.%.

Пример 3.

Процесс сополимеризации, выделения и анализа сополимера проводят аналогично примеру 1, но используют смесь мономеров, содержащую ТФЭ 56.5 мол.%, ПФМВЭ - 41.6 мол.% и БПФААЭ(k=1) 1.9 мол.%.

Пример 4.

Процесс сополимеризации, выделения и анализа сополимера проводят аналогично примеру 1, но используют смесь мономеров, содержащую ТФЭ 61.1 мол.%, ПФМВЭ 35.9 мол.% и БПФААЭ(k=1) 3.0 мол.%.

Пример 5.

Процесс сополимеризации, выделения и анализа сополимера проводят аналогично примеру 1, но используют смесь мономеров, содержащую ТФЭ 60.9 мол.%, ПФМВЭ - 38.6 мол.% и БПФААЭ(k=1) 0.5 мол.%.

Пример 6.

Процесс сополимеризации, выделения и анализа сополимера проводят аналогично примеру 1, но вместо БПФААЭ(k=1) используют БПФААЭ(k=3) и смесь мономеров, содержащую ТФЭ 56.5 мол.%, ПФМВЭ 42.3 мол.% и БПФААЭ(k=3) 1.2 мол.%.

Пример 7.

Процесс сополимеризации, выделения и анализа сополимера проводят аналогично примеру 1, но вместо ПФМВЭ используют перфторпропилвиниловый эфир (ПФПВЭ) и смесь мономеров, содержащую ТФЭ 56.6 мол.%, ПФПВЭ 42.2 мол.% и БПФААЭ(k=1) 1.2 мол.%.

Пример 8.

Процесс сополимеризации, выделения и анализа сополимера проводят аналогично примеру 1, но синтез проводят в присутствии 0.1мол.% 1,4-дийодперфторбутана (ДИПБ) от количества смеси мономеров, содержащей ТФЭ 56.4 мол.%, ПФМВЭ 42.3 мол.% и БПФААЭ(k=1) 1.2 мол.%.

Пример 9.

В аппарат, описанный в примере 1, загружают 290 г свежеприготовленной водной фазы, состоящей из раствора 4.35 г смеси перфторгептаноата аммония и перфторнонаноата аммония (60:40 по массе), 4.35 г Na2HPO4·12Н2О, 2.175 г персульфата аммония и 0.58 г метабисульфита натрия (МБС) в дистиллированной воде.

После нагревания реактора до 50°С, подают смесь мономеров, содержащую ТФЭ 49.0 мол.%, ПФМВЭ 49.5 мол.% и БПФААЭ(k=1) 1.5 мол.%, до достижения давления 0.8 МПа и поддерживают его периодической подачей этой же смесью мономеров. Давление поддерживают 14 ч, в течение которых подают 145 г смеси мономеров, после чего подачу прекращают и полимеризацию продолжают еще 10 ч до полной выработки мономеров.

Процесс выделения и методы анализа полученного сополимера аналогичны описанным в примере 1.

Пример 10.

Процесс сополимеризации, выделения и анализа сополимера проводят аналогично примеру 9, но вместо Na2HPO4·12 H2O используют КН2РO4 и смесь мономеров, содержащую ТФЭ 54.1 мол.%, ПФМВЭ 44.4 мол.% и БПФААЭ(k=1) 1.5 мол.%. Сополимеризацию проводят, поддерживая давление в аппарате 1.2 МПа. После подачи 145 г смеси мономеров процесс продолжают в течение 5 ч до полной выработки мономеров.

Пример 11.

В аппарат, описанный в примере 1, загружают 295 г свежеприготовленной водной фазы, состоящей из раствора 5.9 г аммонийной соли перфтороксакарбоновой кислоты на основе тримера оксида гексафторпропилена и 1.18 г персульфата аммония в дистиллированной воде.

После нагревания реактора до 60°С подают 36 г смеси мономеров, содержащей ТФЭ 32.5 мол.%, ПФМВЭ 66.2 мол.% и БПФААЭ(k=1) 1.3 мол.% до достижения давления 1.0 МПа.

После нагревания реактора до 60°С подают 36 г смеси мономеров, содержащей ТФЭ 32.5 мол.%, ПФМВЭ 66.2 мол.% и БПФААЭ(k=1) 1.3 мол.% до достижения давления 1.0 МПа.

В процессе сополимеризации, при понижении давления в реакторе до 0.9 МПа, давление восстанавливают периодической подачей смеси мономеров, содержащей ТФЭ 68.5 мол.%, ПФМВЭ 30.4 мол.% и БПФААЭ(k=1) 1.1 мол.% в течение 4.4 ч. После подачи 145 г подпиточной смеси мономеров реактор охлаждают до комнатной температуры и непрореагировавшие мономеры стравливают в ловушку.

Процесс выделения и методы анализа полученного сополимера аналогичны описанным в примере 1.

Пример 12.

Процесс сополимеризации, выделения и анализа сополимера проводят аналогично примеру 11, но процесс проводят при 80°С и используют подпиточную смесь мономеров, содержащую ТФЭ 68.7 мол.%, ПФМВЭ 30.1 мол.% и БПФААЭ(k=1) 1.2 мол.%.

Из сополимеров, синтезированных по примерам 1-12, на двухвалковых вальцах готовят композиции,содержащие:

| сополимеры 1-12 | 100.0 мас. ч. |

| сажа Т900 | 25.0 мас. ч. |

| гидрооксид кальция | 3.0 мас. ч. |

| Luperox® 101 XL (45% активного вещества) | 2.5 мас. ч. |

| триаллилизоцианурат (Diak® #7) | 2.5 мас.ч. |

Композиции вулканизуют в прессе при 177°С в течение 15 мин, с последующим нагреванием от комнатной температуры до 230°С в течение 8 ч и термостатированием при 230°С в течение 16 ч. Вулканизованные композиции выпускают в виде пластин (120×120×1) мм для испытания физико-механических свойств и цилиндров (10×10) мм для испытания ОДС.

Свойства вулканизатов приведены в таблице 3.

Таким образом, как видно из данных, приведенных в таблицах, предлагаемые сополимеры позволяют получить вулканизаты, обладающие значительно улучшенными показателями ОДС, наряду с сохранением хороших прочих физико-механических свойств. Процесс протекает при низком давлении и позволяет получить целевой продукт с высоким выходом.

1. Тройные бромсодержащие сополимеры на основе тетрафторэтилена общей формулы где RF=-СF3; -СF2СF2СF3 n=50,0-70,0 мол.% k=1-3;m=29,0-49,0 мол.%;р=0,3-2,5 мол.%для термоагрессивостойких материалов.

2. Способ получения тройных бромсодержащих сополимеров на основе тетрафторэтилена по п.1 сополимеризацией тетрафторэтилена, перфторалкилвинилового эфира и бромсодержащего мономера, заключающийся в том, что процесс сополимеризации проводят при периодической подаче шихты и постоянном давлении, а в качестве бромсодержащего сомономера используют ω-бромперфторалкилаллиловые эфиры общей формулыCF2=CFCF2O(CF2)kCF2Br, где k=1-3.

3. Способ по п.2, заключающийся в том, что процесс проводят до полной выработки мономеров.

4. Способ по п.2, заключающийся в том, что процесс проводят с использованием загрузочной и подпиточной шихты.

5. Способ по п.2, заключающийся в том, что процесс проводят в присутствии регулятора молекулярной массы.