Полиолефиновые композиции, обладающие хорошей устойчивостью к белению

Иллюстрации

Показать всеИзобретение относится к композиции на основе пропилена, обладающей хорошим балансом механических свойств и пригодной для изготовления изделий, полученных литьем под давлением, таких как кожухи батарей и товары народного потребления, и при процессах термоформования. Композиция содержит кристаллический полимер пропилена, эластомерный сополимер этилена и пропилена и полиэтилен. Композиции при сочетании компонентов с определенными значениями индекса полидисперсности и характеристической вязкости в заданных соотношениях проявляют хорошую жесткость, ударопрочность и устойчивость к побелению под нагрузкой. При этом композиции имеют значение модуля упругости при изгибе выше чем 1300 МПа, значения устойчивости к белению при ударе, соответствующие диаметру области беления не более 1,7 см, вызываемой падающим с высоты 76 см пуансоном и диаметру области беления не более 1,2 см, вызываемой падающим с высоты 20 см пуансоном, и значением ударопрочности по Изоду при 23°С более чем 14 кДж/м2 и при -20°С, по меньшей мере, 6,5 кДж/м2. 1 з.п. ф-лы, 4 табл.

Реферат

Настоящее изобретение относится к полиолефиновым композициям, обладающим хорошим балансом механических свойств, и к способу получения указанных композиций. В частности, композиции проявляют хорошую жесткость, ударопрочность и устойчивость к побелению под нагрузкой (обычно ударной).

Полиолефиновые композиции в соответствии с настоящим изобретением находят применение в изделиях, полученных литьем под давлением, таких как кожухи батарей и товары народного потребления, и при процессах термоформования.

Как известно, недостатком изотактического полипропилена, хотя он наделен исключительной комбинацией прекрасных свойств, является недостаточная ударопрочность при относительно низких температурах.

В соответствии со сведениями предшествующего уровня техники является возможным устранить указанный недостаток и сохранить устойчивость к побелению заметного влияния на другие свойства полимера, при добавлении надлежащим образом каучуков и полиэтилена к полипропилену.

Европейская патентная заявка 86300 относится к так называемым “ударным композициям на основе полипропилена” и раскрывает блок-сополимеры полипропилена, обладающие улучшенной ударопрочностью и высокой жесткостью.

Патент США 4521566 раскрывает композиции на основе полипропилена, включающие в себя кристаллический полимер пропилена, аморфную сополимерную фракцию и кристаллическую сополимерную фракцию на основе этилена и пропилена. Раскрытые композиции проявляют высокую жесткость и хорошую ударопрочность. Однако, как иллюстрируется в примерах, указанные композиции имеют недостаток, состоящий в том, что они имеют низкую ударопрочность при температурах окружающей среды, когда композиция еще является достаточно жесткой; увеличение ударопрочности сопряженного снижением жесткости.

В патенте США 4734459 раскрываются композиции на основе полипропилена, обладающие хорошей устойчивостью к побелению. В соответствии с указаниями данного документа предшествующего уровня техники является возможным улучшить устойчивость к побелению при замене каучука сополимера этилена и пропилена на каучук сополимер этилена и бутена-1.

Сейчас неожиданно обнаружено, что является возможным получить композиции на основе полипропилена, наделенные высокой ударопрочностью даже при низких температурах и хорошей устойчивостью к белению, несмотря на тот факт, что они проявляют достаточно высокую жесткость.

Указанный баланс свойств достигается при получении композиции на основе полипропилена, обладающей конкретными полимерными компонентами, проявляющими конкретные свойства, и в конкретных соотношениях.

Таким образом, воплощение настоящего изобретения представляет собой композицию на основе полипропилена, включающую в себя (массовый процент):

а) 65-77%, предпочтительно 70 до 77% кристаллического полимера пропилена, обладающего количеством изотактических пентад (mmmm), измеренных с помощью 13С-ЯМР на фракции, нерастворимой в ксилоле при 25°С, выше чем 97,5 молярных % и индексом полидисперсности в интервале от 5 до 10;

b) от 8 до менее чем 13%, предпочтительно от 9 до 12% эластомерного сополимера этилена и пропилена, причем сополимер обладает количеством структурных единиц, производных от этилена, в интервале от 30 до 70%, предпочтительно от 35 до 60%, и является частично растворимым в ксилоле при температуре окружающей среды; причем полимерная фракция, растворимая в ксилоле при температуре окружающей среды, обладает значением характеристической вязкости в интервале от 2 до 4 дл/г; и

с) 10-23%, предпочтительно от 10 до 20% полиэтилена, обладающего значением характеристической вязкости в интервале от 1,5 до 4 дл/г и необязательно содержащего структурные единицы, производные от пропилена, в количестве ниже чем 10%.

Термин “сополимер”, как он используется в данном документе, относится как к полимерам с двумя отличающимися структурными единицами, так и к полимерам с более чем двумя отличающимися структурными единицами, таким как тройные сополимеры (терполимеры), в цепи.

В типичном случае композиция имеет содержание суммы компонента (b) и компонента (а) в количестве, по меньшей мере, 18 мас.%, предпочтительно выше, чем 25 мас.%, и общим содержанием сополимеризованного этилена, по меньшей мере, 12 мас.%, предпочтительно равное или выше чем 18 мас.%, более предпочтительно, по меньшей мере, 20 мас.%.

Композиция обычно имеет значение скорости течения расплава в интервале от 0,50 до 10 г/10 мин, предпочтительно от 0,10 до 5 г/10 мин, более предпочтительно от 1,3 до 4 г/10 мин.

Композиция обычно имеет количество полиэтилена (с), равное или превышающее количество эластомерного сополимера (b), предпочтительно массовое соотношение между полиэтиленом (с) и сополимером (b) составляет, по меньшей мере, 1,4.

Обычно композиция настоящего изобретения проявляет значение модуля при изгибе, по меньшей мере, 1300 МПа, предпочтительно выше чем 1350 МПа, как например, от 1400 до 1600 МПа, значения сопротивления белению при нагрузке, соответствующие диаметру побелевшей области не более 1,7 см, вызываемой падением пуансона с высоты 76 см, и диаметру побелевшей области не более 1,2 см, вызываемой падением пуансона с высоты 20 см, значение ударопрочности по Изоду при 23°С более чем 14 кДж/м2, предпочтительно более чем 30 кДж/м2 и при -20°С, по меньшей мере, 5 кДж/м2, предпочтительно более чем 6,5 кДж/м2, более предпочтительно 7,5 кДж/м2 или выше.

Полимер кристаллический пропилена (а) выбирают из гомополимера пропилена и сополимера пропилена, содержащего не более 3 мас.% этилена или С4-С10 α-олефина или их комбинацию. Особенно предпочтительным является гомополимер пропилена.

Обычно кристаллический полимер пропилена (а) показывает молекулярно-массовое распределение, выраженное соотношением между среднемассовой молекулярной массой и среднечисленной молекулярной массой, т.е. , измеренное методом ГПХ, равное или превышающее чем 7,5, в особенности от 8 до 20. Скорость течения расплава кристаллического полимера пропилена (а) обычно имеет значение в интервале от 1 до 60 г/10 мин.

Обычно кристаллический полимер пропилена (а) показывает значение z соотношения средней молекулярной массы к среднечисленной молекулярной массе, т.е. , измеренное методом ГПХ, по меньшей мере, 3,5, предпочтительно 4, более предпочтительно 5, например, от 9 до 10.

Эластомерный сополимер этилена и пропилена (b) может необязательно включать в себя диен. Когда он есть, диен обычно присутствует в количествах в интервале от 0,5 до 10 мас.% по отношению к массе сополимера (b). Диен может быть конъюгированным или нет и выбирается, например, из бутадиена, 1,4-гексадиена, 1,5-гексадиена и этилиденнорборнена.

Сополимер (b) характеризуется фракцией, нерастворимой в ксилоле при температуре окружающей среды, которая обычно присутствует в количествах менее чем 45 мас.%, предпочтительно равных или ниже чем 25 мас.%. Полимерная фракция сополимера (b), нерастворимая в ксилоле, богата этиленом; количество этилена составляет обычно выше чем 55 мас.%.

Полиэтилен (с) является кристаллическим или полукристаллическим и выбирается из гомополимера этилена или сополимера этилена и пропилена, имеющего среднее содержание сомономера в количествах ниже чем 10 мас.%. Значения характеристической вязкости сополимера (с) предпочтительно находятся внутри интервала от 2,0 до 3,5 дл/г.

Композицию настоящего изобретения получают посредством процесса последовательной сополимеризации.

Таким образом, настоящее изобретение дополнительно направлено на способ получения полиолефиновых композиций, как упомянуто выше, причем указанный способ включает в себя, по меньшей мере, три последовательных стадии полимеризации, причем каждая последующая полимеризация проводится в присутствии полимерного материала, непосредственно образованного в предшествующей реакции полимеризации, в котором проводят, по меньшей мере, в одну стадию полимеризации пропилена для получения кристаллического полимера (а), затем стадию сополимеризации смесей этилена с пропиленом (и необязательно диеном) для получения эластомерного полимера (b) и, наконец, проводят стадию полимеризации этилена для получения полиэтилена (с). Стадии полимеризации можно проводить в присутствии стереоспецифического катализатора Циглера-Натта.

В соответствии с предпочтительным воплощением все стадии полимеризации проводят в присутствии катализатора, включающего в себя соединение триалкилалюминия, необязательно донор электронов и твердый каталитический компонент, включающий в себя галогенид или галогеналкоголят Ti и электронодонорное соединение, нанесенное на безводный хлорид магния. Катализаторы, обладающие упомянутыми выше характеристиками, хорошо известны в патентной литературе; особенно полезными являются катализаторы, описанные в USP 4399054 и ЕР-А-45977. Другие примеры можно найти в USP 4472524.

Предпочтительно катализатор для полимеризации является катализатором Циглера-Натта, включающим в себя твердый каталитический компонент, содержащий:

а) Mg, Ti и галоген, а также донор электронов (внутренний донор),

b) соединение алкилалюминия и необязательно (но предпочтительно)

с) одно или несколько электронодонорных соединений (внешний донор).

Внутренний донор предпочтительно выбирают из сложных эфиров моно- и дикарбоновых органических кислот, таких как бензоаты, малонаты, фталаты и некоторые сукцинаты. Они описываются, например, в патенте США 4522930, Европейском патенте 45977 и международных патентных заявках WO 00/63261 и WO 01/57099. Особенно подходящими являются сложные эфиры фталевой кислоты и сложные эфиры янтарных кислот. Предпочтительными являются алкилфталаты, такие как диизобутил, диоктил и дифенилфталат и бензилбутилфталат.

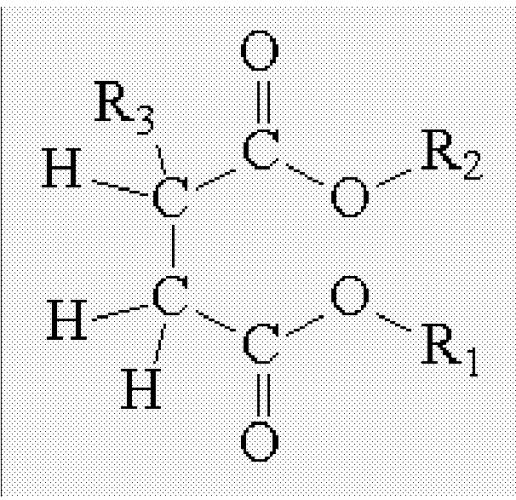

Что касается сукцинатов их предпочтительно выбирают из сукцинатов формулы (I), представленной ниже:

в которой радикалы R1 и R2, одинаковые или отличающиеся друг от друга, являются С1-С20-линейными или разветвленными алкильными, алкенильными, циклоалкильными, арильными, арилалкильными или алкиларильными группами, необязательно содержащими гетероатомы; радикалы с R3 до R6, одинаковые или отличающиеся друг от друга, являются водородом или С1-С20- линейными или разветвленными алкильными, алкенильными, циклоалкильными, арильными, арилалкильными или алкиларильными группами, необязательно содержащими гетероатомы, и радикалы с R3 по R6, которые присоединяются к одному и тому же атому углерода, могут соединяться вместе с образование цикла; с условием, что когда R3-R5 являются одновременно водородом, R6 является радикалом, выбираемым из первичных разветвленных, вторичных или третичных алкильных групп, циклоалкильных, арильных, арилалкильных или алкиларильных групп, имеющих от 3 до 20 атомов углерода;

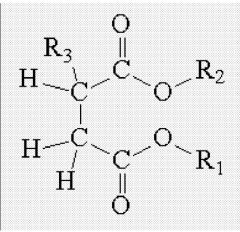

или формулы (II), представленной ниже:

в которой радикалы R1 и R2, одинаковые или отличающиеся друг от друга, являются С1-С20-линейными или разветвленными алкильными, алкенильными, циклоалкильными, арильными, арилалкильными или алкиларильными группами, необязательно содержащими гетероатомы, а радикал R3 является линейной алкильной группой, имеющей, по меньшей мере, четыре атома углерода, необязательно содержащей гетероатомы.

Al-алкильные соединения, применяемые в качестве сокатализаторов, включают в себя триалкилы Al, такие как триэтил Al, триизобутил Al, три-н-бутил Al, и линейные или циклические Al-алкильные соединения, содержащие два или более атомов Al, связанные друг с другом посредством атомов О или N или групп SO4 или SO3. Al-алкильное соединение, как правило, применяется в таком количестве, чтобы соотношение Al/Ti составляло от 1 до 1000.

Внешний донор (с) может быть такого же типа или он может отличаться от сукцинатов формулы (I) или (II). Подходящие соединения внешних доноров электронов включают соединения кремния, простые эфиры, сложные эфиры, такие как фталаты, бензоаты, сукцинаты, также обладающие структурой, отличающейся от соединений формулы (I) или (II), амины, гетероциклические соединения и особенно 2,2,6,6-тетраметилпиперидин, кетоны и сложные 1,3-эфиры общей формулы (III):

в которой RI и RII являются одинаковыми или различными и представляют собой радикалы С1-С18 алкил, С3-С18 циклоалкил или С7-С18 арил; RIII и RIV являются одинаковыми или различными и представляют собой радикалы С1-С4 алкил или сложные 1,3-диэфиры, в которых атом углерода в позиции 2 принадлежит циклической или полициклической структуре, составленной из 5, 6 или 7 атомов углерода и содержащей две или три ненасыщенные связи.

Простые эфиры данного типа описываются в опубликованных Европейских патентных заявках 361493 и 728769.

Предпочтительные электронодонорные соединения, которые можно применять в качестве внешних доноров, включают ароматические соединения кремния, содержащие, по меньшей мере, одну связь Si-OR, где R представляет собой углеводородный радикал. Особенно предпочтительным классом соединений внешних доноров является класс соединений кремния формулы Ra 7Rb 8Si(OR9)c, где а и b являются целыми числами от 0 до 2, с является целым числом от 1 до 3 и сумма (а+b+с) составляет 4; R7, R8 и R9 представляют собой углеводородные группы С1-С18, необязательно содержащие гетероатомы. Особенно предпочтительными являются соединения кремния, в которых а равно 1, b равно 1, с равно 2, по меньшей мере, один из R7 и R8 выбирают из разветвленных алкильных, алкенильных, алкиленовых, циклоалкильных или арильных групп с 3-10 атомами углерода, необязательно содержащих гетероатомы, и R9 представляет собой С1-С10 алкильную группу, в особенности метиловую. Примерами подобных предпочтительных соединений кремния являются циклогексилтриметоксисилан, т-бутилтриметоксисилан, т-гексилтриметоксисилан, циклогексилметилдиметоксисилан, 3,3,3-трифторпропил-2-этилпиперидилдиметоксисилан, дифенилдиметоксисилан, метил-т-бутилдиметоксисилан, дициклопентилдиметоксисилан, 2-этилпиперидинил-2-т-бутилдиметоксисилан, (1,1,1-трифтор-2-пропил)метилдиметоксисилан и (1,1,1-трифтор-2-пропил)-2-этилпиперидинилдиметоксисилан. Кроме того, также являются предпочтительными соединения кремния, в которых а равно 0, с равно 3, R8 представляет собой разветвленную алкильную или циклоалкильную группу, необязательно содержащую гетероатомы, и R9 является метилом. Особенно предпочтительными конкретными примерами соединений кремния являются (трет-бутил)2Si(OCH3)2, (циклогексилметил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2.

Предпочтительно электронодонорное соединение (с) применяется в таком количестве, чтобы обеспечить молярное соотношение между алюминийорганическим соединением и указанным электронодонорным соединением (с) от 0,1 до 500, более предпочтительно от 1 до 300 и в особенности от 3 до 100.

Как объяснялось выше, твердый каталитический компонент включает в себя, кроме упомянутых выше доноров электронов, Ti, Mg и галоген. В частности, каталитический компонент включает в себя соединение титана, обладающее, по меньшей мере, связью Ti-галоген, и вышеупомянутые электронодонорные соединения, нанесенные на галогенид Mg. Галогенид магния предпочтительно представляет собой MgCl2 в активной форме, который является широко известным из патентной литературы в качестве подложки для катализаторов Циглера-Натта. Патенты USP 4298718 и USP 4495338 первыми описали применение подобных соединений в катализе Циглера-Натта. Из данных патентов известно, что дигалогениды магния в активной форме, применяемые в качестве подложки или составной части подложки в компонентах катализаторов для полимеризации олефинов, отличаются рентгеновскими спектрами, в которых наиболее интенсивная дифракционная линия, которая возникает в спектре неактивного галогенида, уменьшается по интенсивности и заменяется ореолом, максимальная интенсивность которого смещается по направлению к более низким углам относительно интенсивности более интенсивной линии.

Предпочтительными соединениями титана являются TiCl4 и TiCl3; кроме того, также можно применять Ti-галогеналкоголяты формулы Ti(OR)n-yXy, где n означает валентность титана, у является числом от 1 до n, Х является галогеном и R представляет собой углеводородный радикал, имеющий от 1 до 10 атомов углерода.

Получение твердого каталитического компонента можно проводить в соответствии с несколькими способами, хорошо известными и описанными в технике.

В соответствии с предпочтительным способом твердый каталитический компонент можно получить при взаимодействии соединения титана формулы Ti(OR)n-yXy, где n означает валентность титана, у является числом от 1 до n, предпочтительно TiCl4, с хлоридом магния, происходящим из аддукта формулы MgCl2·pROH, где p является числом между от 0,1 до 6, предпочтительно от 2 до 3,5 и R представляет собой углеводородный радикал, имеющий 1-18 атомов углерода. Аддукт можно подходящим образом получить в сферической форме при смешивании спирта и хлорида магния в присутствии инертного углеводорода, не смешиваемого с аддуктом, оперируя в условиях перемешивания при температуре плавления аддукта (100-130°С). Затем эмульсию быстро охлаждают, вызывая таким образом затвердевание аддукта в форме сферических частиц.

Примеры сферических аддуктов, полученных в соответствии с данной методикой, описываются в USP 4399054 и USP 4469648. Полученный таким образом аддукт может непосредственно взаимодействовать с соединением Ti или его можно предварительно подвергнуть регулируемой термически деалкоголизации (80-130°С), так чтобы получить аддукт, в котором количество молей спирта, как правило, составляет ниже чем 3, предпочтительно между 0,1 и 2,5. Взаимодействие с соединением Ti можно проводить при суспендировании аддукта (деалкоголизированного или как такового) в холодном TiCl4 (как правило, 0°С); смесь нагревают до 80-130°С и выдерживают при данной температуре в течение 0,5-2 часов. Обработку TiCl4 проводят один или несколько раз. В ходе обработки TiCl4 можно добавлять электронодонорное соединение(соединения).

Независимо от применяемого способа получения конечное количество электронодонорных соединения (соединений) является предпочтительно таким, чтобы молярное отношение по отношению к TiCl2 составляло от 0,01 до 1, более предпочтительно от 0,05 до 0,5.

Указанные каталитические компоненты и катализаторы описываются в WO 00/63261 и WO 01/57099.

Катализаторы могут предварительно вводиться в контакт с небольшими количествами олефинов (форполимеризация), сохраняя катализатор в суспензии в углеводородном растворителе и проводя полимеризацию при температурах от температуры окружающей среды до 60°С, таким образом получая полимер в количестве от 0,5 до 3 раз от массы катализатора. Операция может также происходить в жидком мономере с получением в данном случае полимера в количестве в 1000 раз большем массы катализатора.

При применении вышеупомянутых катализаторов полиолефиновые композиции получаются в форме сфероидальных частиц, причем частицы обладают средним диаметром от около 250 до 7000 микрон, текучестью менее чем 30 сек и объемной плотностью (в уплотненном состоянии) более чем 0,4 г/мл.

Стадии полимеризации могут происходить в жидкой фазе, в газовой фазе или в газо-жидкостной фазе. Предпочтительно полимеризацию кристаллического полимера (с) проводят в жидком мономере (например, применяя жидкий пропилен в качестве разбавителя), в то время как стадии сополимеризации эластомерного сополимера (b) и полиэтилена (с) проводят в газовой фазе. Альтернативно, все три последовательных стадии полимеризации можно проводить в газовой фазе.

Температура взаимодействия на стадии полимеризации для получения кристаллического полимера (а) и при получении эластомерного сополимера (b) и полиэтилена (с) может являться одинаковой или различной и составляет предпочтительно от 40 до 100°С; более предпочтительно температура взаимодействия колеблется в интервале от 50 до 80°С при получении полимера (а) и от 70 до 100°С для получения полимерных компонентов (b) и (с).

Давление стадии полимеризации для получения полимера (а), если она проводится в жидком мономере, является давлением, которое конкурирует с давлением пара жидкого пропилена при применяемой рабочей температуре, и его можно модифицировать с помощью давления пара небольшого количества инертного разбавителя, применяемого для загрузки каталитической смеси, избыточного давления необязательных мономеров и водорода, применяемого в качестве регулятора молекулярной массы.

Давление полимеризации предпочтительно колеблется в интервале от 33 до 43 бар, если стадия проводится в жидкой фазе, и от 5 до 30 бар, если стадия проводится в газовой фазе. Время пребывания (продолжительность обработки) относительно двух стадий зависит от желательного соотношения между полимерами (а), и (b), и (с) и может обычно колебаться в интервале от 15 минут до 8 часов. Можно применять традиционные регуляторы молекулярной массы, известные в технике, такие как агенты переноса цепи (например, водород или ZnEt2).

Можно добавлять традиционные добавки, наполнители и пигменты, обычно применяемые в олефиновых полимерах, такие как нуклеирующие агенты (агенты образования центров кристаллизации), дополнительные масла, минеральные наполнители и другие органические и неорганические пигменты. В частности, добавление неорганических наполнителей, таких как тальк, карбонат кальция и минеральные наполнители, также вызывает улучшение некоторых механических свойств, таких как модуль упругости при изгибе и HDT. Тальк может также обладать эффектом нуклеирования.

Нуклеирующие агенты добавляют к композициям настоящего изобретения в количествах, колеблющихся в интервале, например, от 0,05 до 2 мас.%, более предпочтительно от 0,1 до 1 мас.% по отношению к общей массе.

В следующих примерах даются подробности, которые даны для иллюстрации, без ограничения настоящего изобретения.

Для определения свойств, приведенных в подробном описании и в примерах, использованы следующие аналитические методики.

- Этилен: С помощью ИК-спектроскопии.

- Фракции, растворимые и нерастворимые в ксилоле при 25°С: 2,5 г полимера растворяют в 250 мл ксилола при 135°С при перемешивании. Через 20 минут раствору дают охладиться до 25°С все еще при перемешивании и затем дают выпасть осадку в течение 30 минут. Осадок фильтруют через фильтровальную бумагу, раствор выпаривают в потоке азота и осадок осушают в вакууме при 80°С, пока не достигается постоянная масса. Таким образом, вычисляется массовый процент полимера, растворимого и нерастворимого при комнатной температуре (25°С).

- Характеристическая вязкость [η]: Измеряется в тетрагидронафталине при 135°С.

- Молекулярная масса (): Измеряется посредством гельпроникающей хроматографии (ГПХ) в 1,2,4-трихлорбензоле.

- Определение содержания изотактических пентад: 50 мг каждой нерастворимой в ксилоле фракции растворяли в 0,5 мл C2D2Cl4.

Спектры 13С ЯМР получали на приборе Bruker DPX-400 (100,61 МГц, импульс 90°, задержка в 12 с между импульсами). Для каждого спектра сохраняли около 3000 коротких одиночных импульсов; в качестве эталонного применяли пик пентад mmmm (21,8 импульсов на метр).

Анализ микроструктур проводили, как описано в литературе (Polymer, 1984, 25, 1640, by Inoue Y. et al. и Polymer, 1994, 35, 339, by Chujo R. et al.).

- Индекс полидисперсности (PI): Определяли при температуре 200°С при применении реометра с параллельными пластинами модели RMS-800, поставляемого на рынок фирмой RHEOMETRICS (США), функционирующего при частоте генерации, которая увеличивается от 0,1 рад/сек до 100 рад/сек. Из модуля перехода можно вывести P.I. посредством уравнения:

P.I.=105/Gc

в котором Gc представляет собой модуль перехода, который определяется как значение (выраженное в Па), при котором G'=G”, где G' является модулем накопления и G” является модулем потерь.

Данный способ применяется для полимеров, обладающих значением MFR 20 г/10 мин или менее.

- Индекс полидисперсности: Измерение молекулярно-массового распределения полимера. Для определения значения PI определяется расщепление модуля при значении модуля потерь, например, 500 Па, при температуре 200°С при применении реометра с параллельными пластинами модели RMS-800, поставляемым на рынок фирмой Rheometrics (США), функционирующим при частоте генерации, которая увеличивается от 0,01 рад/сек до 100 рад/сек. Из значения модуля разделения можно вывести PI, используя следующее уравнение:

PI=54,6 × (расщепление модуля)-1,76,

где расщепление модуля (MS) определяется как:

MS=(частота при G'=500Па)/(частота при G”=500Па),

где G' является модулем накопления, а G” является модулем потерь.

Данный способ применяется для полимеров, обладающих значением MFR свыше 20 г/10 мин.

- Скорость течения расплава: Определяется в соответствии с методикой ISO 1133 (230°С и 2,16 кг).

- Модуль упругости при изгибе: Определяется в соответствии с методикой ISO 178.

- Ударопрочность по Изоду: Определяется в соответствии с методикой ISO 180/1А.

- Сопротивлению белению при напряжении: Сопротивление белению определяется при воздействии удара пуансоном, обладающим массой 76 г, на небольшие диски, которые имеют диаметр 4 см и получены литьем под давлением, полученные из полимера, который следует испытать. Регистрируют как высоту от минимальной (h) и вплоть до максимальной высоты, допустимой для прибора, необходимую для получения беления, так и ширину (диаметр) площади беления.

Примеры 1 и 2

На заводе, функционирующем непрерывно в соответствии с технологией полимеризации в смешанной газо-жидкостной фазе, эксперименты проводили при условиях, детально изложенных в Таблице 1.

Полимеризацию проводили в присутствии каталитической системы в серии из трех реакторов, оснащенных приспособлениями для немедленного переноса продукта из одного реактора к другому, находящемуся рядом с ним.

Получение твердого каталитического компонента

В четырехгорлую круглую колбу емкостью 500 мл, очищенную азотом, вводят 250 мл TiCl4 при 0°С. При перемешивании добавляют 10,0 г MgCl2·1,9C2H5OH в виде микросфер (полученного в соответствии со способом, описанном в примере 2 USP 4399054, но работая при 3000 оборотах в минуту вместо 10000 оборотов в минуту) и 9,1 ммоль диэтил-2,3-диизопропилсукцината. Температуру поднимают до 100°С и поддерживают в течение 120 мин. Затем перемешивание прекращают, твердому продукту позволяют выпасть в осадок и надосадочную жидкость откачивают сифоном. Затем добавляют 250 мл свежего TiCl4. Смесь взаимодействует при 120°С в течение 60 мин, а затем надосадочную жидкость откачивают сифоном. Твердый осадок промывают шесть раз безводным гексаном (6×100 мл) при 60°С.

Каталитическая система и форполимеризационная обработка

Твердый каталитический компонент, описанный выше, находился в контакте при 12°С в течение 24 минут с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS) в качестве компонента внешнего донора электронов. Массовое соотношение между TEAL и твердым каталитическим компонентом и массовое соотношение между TEAL и DCPMS подробно изложены в Таблице 1.

Каталитическую систему затем подвергали форполимеризации при поддерживании ее в виде суспензии в жидком пропилене при 20єС в течение около 5 минут до введения ее в первый реактор для полимеризации.

Полимеризация

Цикл полимеризации проводят непрерывно в серии из трех реакторов, оснащенных приспособлениями для немедленного переноса продукта от одного реактора к другому, находящегося рядом с ним. Первый реактор является жидкофазным реактором, а второй и третий реакторы являются газофазными реакторами с псевдоожиженным слоем. Полимер (а) получают в первом реакторе, в то время как полимеры (b) и (с) получают во втором и третьем реакторах соответственно.

Температуру и давление поддерживают постоянными на протяжении всей реакции. В качестве регулятора молекулярной массы применяется водород.

Газовую фазу (пропилен, этилен и водород) постоянно регулируют посредством газовой хроматографии.

В конце цикла порошок выгружают и осушают в потоке азота.

Затем частицы полимера вводят в экструдер с двумя шнеками (экструдер тип Werner), в котором они смешиваются с 635 ч/млн Irganox 1010, 635 ч/млн Irgafos 168, 2450 ч/млн дистеарилтиодипропионата и 270 ч/млн синтетического гидротальцита. Ранее указанный Irganox 1010 представляет собой пентаэритритилтетракис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропаноат), в то время как Irgafos 168 представляет собой трис-(2,4-ди-трет-бутилфенил)фосфит, и оба они продаются на рынке фирмой Ciba-Geigy. Частицы полимера экструдируют в атмосфере азота в двухшнековом экструдере при скорости вращения роторов 250 оборотов в минуту и температуре плавления 200-250°С.

Сравнительный Пример 1 (1с)

Пример 1 повторяли за исключением того, что каталитический компонент заменяли каталитическим компонентом, содержащим диизобутилфталат вместо диэтил-2,3-(диизопропил)сукцината.

| Таблица 1Процесс полимеризации | |||

| Пример | 1 | 2 | 1с |

| массовое соотношение TEAL/DCPMS | 2,8 | 3,4 | 3 |

| 1-й жидкофазный реактор | |||

| Температура полимеризации, °С | 75 | 75 | 75 |

| Давление, бар | 40 | 40 | 40 |

| Масса Н2, мол. частей на миллион | 2800 | 2800 | 1300 |

| 2-й жидкофазный реактор | |||

| Температура полимеризации, °С | - | - | 75 |

| Давление, бар | - | - | 40 |

| Масса Н2, мол. частей на миллион | - | - | 1300 |

| 1-й газофазный реактор | |||

| Температура полимеризации, °С | 65 | 65 | 60 |

| Давление, бар | 13 | 13 | 11,5 |

| С2 -/(С2 -+С3 -), % | 30 | 36 | 48 |

| Н2/С2 -, % | 5,2 | 5,1 | 7,5 |

| 2-й газофазный реактор | |||

| Температура полимеризации, °С | 75 | 75 | 75 |

| Давление, бар | 18 | 18 | 11,4 |

| С2 -/(С2 -+С3 -), % | 99,0 | 99,0 | 96,5 |

| Н2/С2 -, % | 18,0 | 18,0 | 14,9 |

| Примечания: масса Н2=концентрации водорода в жидком мономере; С2 -=этилен; С3 -=пропилен. |

| Таблица 2Анализ композиции | |||

| Пример | 1 | 2 | 1с |

| Гомополимер кристаллического пропилена | |||

| Содержание гомополимера, мас.% | 71,5 | 72,5 | 76 |

| MFR, г/10 мин | 5 | 5 | 3 |

| Индекс полидисперсности | 5,9 | 5,9 | 4,3 |

| соотношение | 8,1 | 8,1 | 6,6 |

| соотношение | 4,1 | 4,1 | 3,9 |

| Содержание пентад, молярный % | 98,5 | 98,5 | 98,8 |

| Фракция, растворимая в ксилоле, мас.% | 1,6 | 1,6 | 1,3 |

| Сополимер этилена и пропилена | |||

| Содержание сополимера, мас.% | 10,5 | 10,5 | 8 |

| Содержание этилена в EPR, мас.% | 45 | 55 | 46 |

| Характеристическая вязкость [η] растворимой в ксилоле фракции, дл/г | 3,7 | 3,6 | 3,5 |

| Фракция, растворимая в ксилоле, мас.% | 11(1) | 10,5(1) | 9(1) |

| Полиэтилен | |||

| Содержание полиэтилена, мас.% | 18 | 17 | 16 |

| Содержание этилена в РЕ, мас.% | 100 | 100 | 100 |

| Характеристическая вязкость [η], дл/г | 2,7 | 2,7 | 3,31 |

| Примечания: EPR: эластомерный каучук сополимер этилена и пропилена; РЕ: кристаллический полиэтилен. (1) Значение, измеренное на полимерной композиции, полученной в первом и втором реакторах. |

Свойства конечных композиций и свойства всех композиций представлены в таблицах 3 и 4 соответственно.

| Таблица 3Конечные композиции | |||

| Пример | 1 | 2 | 1с |

| Содержание этилена, мас.% | 23 | 22,4 | 23 |

| Фракция, растворимая в ксилоле, мас.% | 11 | 10,5 | 9 |

| Характеристическая вязкость [η] растворимой в ксилоле фракции, дл/г | 3,7 | 3,6 | 3,5 |

| Массовое соотношение РЕ/EPR | 1,71 | 1,62 | 2,00 |

| Таблица 4Свойства всех композиций | ||||

| Примеры и сравнительные примеры | 1 | 2 | 1с | |

| MFR, г/10 мин | 1,6 | 2,0 | 2 | |

| Модуль упругости при изгибе, МПа | 1420 | 1370 | 1260 | |

| Ударопрочность по Изоду, кДж/м2 | при 23°С | NB1) | NB1) | NB1) |

| при -20°С | 10,6 | 8,5 | 6,0 | |

| Сопротивление белению: диаметр (см) области беления при падении пуансона с высоты: | 5 см | 0,7 | 0,4 | 0,3 |

| 10 см | 1,0 | 0,7 | 0,6 | |

| 20 см | 1,1 | 0,9 | 0,9 | |

| 30 см | 1,3 | 1,1 | 1,0 | |

| 76 см | 1,4 | 1,3 | 1,9 | |

| Примечание: не разрушился |

Приведенные выше данные показывают, что полимерные композиции в соответствии с настоящим изобретением проявляют улучшенный баланс между жесткостью и ударопрочностью, в частности, при низких температурах как жесткость, так и ударопрочность являются более высокими; устойчивость к белению также улучшается для испытаний, когда плунжер падает с более высокой высоты и по существу является такой же для испытаний, когда плунжер падает с более низкой высоты.

1. Композиция на основе полипропилена, пригодная для изготовления изделий литьем под давлением и термоформованием, включающая в себя (в мас.%):a) 65-77% кристаллического полимера пропилена, имеющего количество изотактических пентад (mmmm), измеренных с помощью 13С-ЯМР на фракции, нерастворимой в ксилоле при 25°С, выше чем 97,5 мол.% и индекс полидисперсности, определяемый при температуре 200°С с применением реометра с параллельными пластинами при частоте генерации, увеличивающейся от 0,1 рад/с до 100 рад/с, который изменяется в интервале от 5 до 10;b) от 9 до менее чем 12% эластомерного сополимера этилена и пропилена, причем сополимер имеет количество структурных звеньев, производных от этилена в интервале от 30 до 70%, и является частично растворимым в ксилоле при температуре окружающей среды; причем полимерная фракция, растворимая в ксилоле при температуре окружающей среды, имеет значение характеристической вязкости, измеренной в тетрагидронафталине при 135°С, в интервале от 2 до 4 дл/г; иc) 10-23% полиэтилена, имеющего значение характеристической вязкости в интервале от 1,5 до 4 дл/г и, необязательно, содержащего структурные звенья, производные от пропилена, в количестве ниже чем 10%,причем указанная композиция проявляет следующие свойства:значение модуля упругости при изгибе выше, чем 1300 МПа в соответствии с методикой ISO 178,значения устойчивости к белению при напряжении, соответствующие диаметру области беления образованной падающим с высоты 76 см пуансоном составляющему не более 1,7 см, и диаметру области беления, образованной падающим с высоты 20 см пуансоном, составляющему не более 1,2 см изначением ударопрочности по Изоду свыше 14 кДж/м2 при 23°С и, по меньшей мере, 6,5 кДж/м2 при -20°С в соответствии с методикой ISO 180/1А.

2. Композиция на основе пропилена по п.1, в которой кристаллический пропилен (а) составляет от 70 до 77 мас.%, эластомерный сополимер (b) составляет от 9 до 12 мас.% и полиэтилен (с) составляет от 10 до 20 мас.% по отношению ко всей полимерной композиции.