Антигололедный состав и способ его получения

Иллюстрации

Показать всеИзобретение относится к антигололедному составу, включающему в качестве органического компонента торф влажностью 50-85%, а в качестве неорганического компонента - гидроксиды щелочных металлов и/или аммония при следующем соотношении компонентов, в мас.%: торф 30÷99, гидроксиды щелочных металлов и/или аммония 1,0÷70. При этом в качестве гидроксидов щелочных металлов преимущественно используют гидроксид калия и/или натрия. Антигололедный состав получают путем смешения компонентов с последующим их нагревом. Согласно изобретению смешенные компоненты подвергают механическому диспергированию с одновременным нагревом смеси до 80-100°С, с последующим формованием гранул и их сушкой до равновесной влажности. При этом формование гранул целесообразно производить путем экструзии или окатывания, а сушку гранул производят при температуре 40-60°С. Технический результата - антигололедный препарат с антикоррозионными свойствами и повышенной эффективностью. 2 н. и 4 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к химической промышленности, в частности к получению антигололедного состава, и может быть использовано в дорожно-эксплуатационном производстве для борьбы с гололедицей на автодорогах, тротуарах, мостах, путепроводах, а также аэродромах.

Широко известен антигололедный состав и способ его получения, включающий смешение в заданном соотношении хлоридов натрия и кальция (см. А.А.Васильев, В.М.Сиденко. Эксплуатация автомобильных дорог и организация дорожного движения. М.: Транспорт, 1990, 304 с.).

Недостаток известного состава и способа заключается в неравномерности полученной смеси, что приводит к ее сегрегации при транспортировке, хранении и при применении на дорогах и, как следствие, к снижению ее эффективности, а также большой расход, высокая коррозионная активность и загрязнение окружающей среды солями.

Известен антигололедный состав, содержащий хлорид натрия в смеси с речным песком, полученный простым смешением компонентов при следующем соотношении компонентов, мас.%: хлорид натрия 10-20; речной песок 80-90 (Технические правила ремонта и содержания автомобильных дорог: ВСН 24-88. - М.: Минавтодор, 1988. - С.101-103).

Недостатком известного состава является его повышенный расход при нанесении на дорожное покрытие - до 1000 г/м2 из-за низкой плавящей способности - 5 г/г, высокая коррозионная активность, способствующая разрушению металлических частей кузовов машин вследствие использования хлорида натрия, а также отрицательное влияние на окружающую среду из-за повышенного содержания ионов натрия.

Наиболее близким к заявляемому составу является средство для предотвращения образования льда на проезжих частях автомобильных дорог в зимний период (RU 2304193, Кл. Е01С 11/24; Е01С 7/26; Е01С 7/14, 2007 г.). Антигололедный состав содержит совместимое с покрытием проезжих частей автомобильных дорог связующее, которое содержит противогололедный реагент, заключенный в оболочку из охрупчивающегося при охлаждении материала, а также дополнительные наполнители и добавки, причем крупность частиц противогололедного реагента без оболочки составляет от 0,125 до 0,7 мм. Совместимое с покрытием проезжих частей связующее представляет собой органический материал - битум, который представлен в виде битумной эмульсии и который должен смешиваться с противогололедным реагентом, заключенным в оболочку из охрупчивающегося при охлаждении материала, только при нанесении на проезжие части автомобильных дорог или цемент. Оболочки из охрупчивающегося при охлаждении материала противогололедного реагента обладают зависящей от температуры непроницаемостью и являются отвержденной термореактивной пластмассой, например сшитая фенольная смола. Крупность частиц противогололедного реагента составляет максимум 0,3 мм.

Недостатком известного состава является высокая стоимость компонентов, сложность его получения, влияющая на его стоимость, а также использование в составе полимерных материалов, в частности фенольных смол, которые отрицательно сказываются на окружающей среде.

Прототипом является способ получения противогололедных препаратов, включающий смешение в заданных соотношениях компонентов (хлоридов металлов, в качестве которых используют концентрированные растворы хлоридов кальция или магния и измельченный хлорид натрия) с образованием суспензии, которую впоследствии подвергают термообработке в аппарате кипящего слоя. Термообработку суспензии на основе раствора хлорида магния ведут при температуре 110-140°С, термообработку суспензии на основе раствора хлорида кальция ведут при температуре 130-170°С. В суспензию до термообработки вводят антикоррозионные добавки - фосфаты металлов (RU 2278888, С09К 3/18, 2006.06.27).

Недостатком известного способа получения антигололедных препаратов является использование концентрированных растворов, которые подвергают термообработке, приводящим к высоким затратам. Данный процесс получения препаратов является энергоемким и высокозатратным. Основной компонент антигололедного препарата - хлорид кальция оказывает сильное коррозирующее действие на металлы. Еще одним недостатком является короткий срок его действия, вызывающий необходимость частой обработки обледенелой поверхности. При больших концентрациях компонентов противогололедных препаратов в почве происходит отрицательное влияние на придорожную растительность.

Задачей изобретения является разработка простого и дешевого состава и способа его получения, исключающего нанесение вреда окружающей среды и имеющего низкое коррозионное воздействие на металлические конструкции и автомобильную технику, а также расширение арсенала противогололедных композиций.

Техническим результатом изобретения является получение экологически чистого антигололедного препарата с антикоррозионными свойствами, повышенной эффективностью и многофункциональным диапазоном, обладающего высокой биодеструкцией и быстроразлагающийся микрофлорой. Поставленная задача и указанный технический результат достигаются тем, что антигололедный состав включает органические и неорганические компоненты. Согласно изобретению в качестве органического компонента используют торф влажностью 50-85%, а в качестве неорганического компонента - гидроксиды щелочных металлов и/или аммония при следующем соотношении компонентов, в мас.%: торф 30÷99, гидроксиды щелочных металлов и/или аммония 1,0÷70. При этом в качестве гидроксидов щелочных металлов преимущественно используют гидроксид калия и/или натрия. Антигололедный состав получают способом, который включает смешение компонентов с последующим их нагревом, согласно изобретению смешанные компоненты подвергают механическому диспергированию с одновременным нагревом смеси до 80-100°С, с последующим формованием гранул и их сушкой до равновесной влажности. Формование гранул производят путем экструзии или скатывания, а их сушку осуществляют при температуре 40-60°С.

Использование в антигололедном составе в качестве органического компонента торфа, а в качестве неорганического компонента - гидроксидов щелочных металлов и/или аммония позволяет при смешении с дополнительным механическим диспергированием получать антикоррозионную и экологически чистую композицию, при этом опытный подбор соотношения компонентов обеспечивает высокую биодеструкцию с быстроразлагающийся микрофлорой. При увеличении количества неорганических компонентов часть из них останется не прореагировавшей с торфом, что повлечет к засолению поверхности дороги, а при внесении недостаточного количества компонентов эффективность состава резко снизится. Использование торфа влажностью 50-85%, позволяет получать необходимое для протекания реакции между органическим веществом торфа и химическими добавками количество воды без дополнительного ее внесения. При этом при влажности меньше 50% энергетические затраты на диспергирование и формование резко возрастут, и в полученном материале останутся непрореагированные химические компоненты (недостаточное количество воды), а при увеличении влажности больше 85% происходит снижение предельного сопротивления сдвигу в полученной торфомассе, что приведет к недостаточной степени ее переработки, низкой температуре нагрева и соответственно невозможности ее последующего формования (торфомасса вытекает из формующего устройства).

Кроме этого, часть неорганических компонентов будет вымываться избыточной влагой и удаляться из формуемой массы.

Выбор в качестве неорганических компонентов гидроксидов щелочных металлов и/или аммония позволяет получать соли гуминовых кислот, которые являются ингибиторами коррозии металлов, улучшают агрохимические характеристики почв, а также структурируют песчаный грунт на откосах дорог. Кроме того, соли гуминовых кислот способствуют существенному увеличению механической прочности гранул антигололедного состава. Использование в качестве гидроксидов щелочных металлов гидроксида калия и/или натрия объясняется тем, что в этом случае образуется максимальное количество солей гуминовых кислот - гуматов калия и/или натрия.

Смешение компонентов с помощью диспергирования обеспечивает ускорение химических процессов, происходящих при смешении торфа с минеральными компонентами с одновременным выделением тепла (превращение механической энергии при трении диспергируемой массы о рабочие элементы диспергатора в тепловую), что позволит значительно сэкономить энергозатраты в процессе приготовления антигололедного состава. Выбор температурного режима нагрева смеси от 80 до 100°С объясняется тем, что при температуре до 80°С осуществляется неполный выход солей гуминовых кислот, а при температуре свыше 100°С начинают происходить процессы термической деструкции органического вещества торфа с выходом нежелательных соединений (например, битумов).

Антигололедный состав и способ его получения иллюстрируется следующими примерами.

Пример 1.

В качестве органического компонента использовали торф при влажности 65%, а в качестве неорганического компонента - гидроксид натрия (NaOH). Используемые материалы смешивали в соотношении: торф - 85 мас.% (в пересчете на абсолютно сухое вещество), а гидроксид натрия - 15%. Полученную смесь диспергировали в шнековом перерабатывающем устройстве. При диспергировании смесь за счет трения нагревалась до температуры 80°С, после чего из смеси формовали гранулы методом экструзии через цилиндрические насадки, которые потом сушили при температуре 60°С. Свойства полученного антигололедного состава приведены в таблице.

Пример 2.

Осуществление данного примера проводилось аналогично примеру 1, но в качестве неорганического компонента использовали гидроксид калия (КОН). Данные примера приведены в таблице.

Пример 3.

Аналогичен примеру 1, но в качестве неорганического компонента использовали гидроксид аммония (NH4OH) (см. таблицу).

| Таблица | ||||||

| Свойства гранулированного антигололедного состава | ||||||

| №п/п | Наименование состава | Прочность гранул, МПа | Плотность гранул, кг/м3 | Насыпная плотность гранул, кг/м3 | Температура применения, °С | Степень защиты от коррозии, % |

| Температура нагрева смеси 80°С, температура сушки 40-60°С | ||||||

| 1 | Торф низинный (85%) и гидроксид натрия (15%) | до 10 | 1020-1050 | 500-550 | до - 10 | 60-85 |

| 2 | Торф низинный (85%) и гидроксид калия (15%) | до 10 | 1020-1050 | 500-550 | до - 10 | 60-85 |

| 3 | Торф низинный (85%) и гидроксид аммония (15%) | до 10 | 1020-1050 | 500-550 | до - 10 | 45-65 |

| Температура нагрева смеси 90°С, температура сушки 40-60°С | ||||||

| 4 | Торф низинный (85%) и гидроксид натрия (15%) | до 8 | 1000-1030 | 490-530 | до - 12 | 65-90 |

| 5 | Торф низинный (85%) и гидроксид калия (15%) | до 8 | 1000-1030 | 490-530 | до - 12 | 65-90 |

| 6 | Торф низинный (85%) и гидроксид аммония (15%) | до 8 | 1000-1030 | 490-530 | до - 12 | 50-70 |

| 7 | Торф низинный (80%) и карбонат натрия (20%) | до 8 | 1000-1030 | 490-530 | до - 8 | 70-90 |

| Температура нагрева смеси 100°С, температура сушки 40-60°С | ||||||

| 8 | Торф низинный (85%) и гидроксид натрия (15%) | до 5 | 980-1000 | 470-500 | до - 14 | 65-90 |

| 9 | Торф низинный (85%) и гидроксид калия (15%) | до 5 | 980-1000 | 470 - 500 | до - 14 | 65-90 |

| 10 | Торф низинный (85%) и гидроксид аммония (15%) | до 5 | 980-1000 | 470-500 | до - 14 | 50-70 |

В таблице приведены оптимальные для торфяного сырья концентрации органического и неорганических компонентов. Минимально возможная концентрация неорганических компонентов составляет 1 мас.%, в этом случае образование антигололедных реагентов при получении антигололедного состава будет минимально. Значение прочности гранул снизится до 1 МПа и меньше, а также перестанут проявляться антикоррозионные свойства.

Нельзя также повышать концентрацию неорганических компонентов выше 70 мас.%, так как удерживающей способности торфяной матрицы будет недостаточно для получения качественных формованных гранул. Кроме этого, высокая концентрация хлоридов щелочных и щелочноземельных металлов формирует агрессивную коррозионную среду.

Диапазон полученных концентраций для других типов торфа будет таким же, но оптимальные концентрации неорганических компонентов могут смещаться в большую или меньшую сторону. Это зависит от группового химического состава органического вещества торфа, зольности, степени разложения, кислотности и других характеристик.

В таблице приведены свойства гранул антигололедного состава, которые получают при сушке в диапазоне от 40 до 60°С. Для сушки допустимы температуры от 20 до 40°С, однако в этом случае значительно увеличивается время сушки и уменьшается технологичность процесса их получения. Увеличение температуры свыше 60°С приводит к повышенной крошимости гранул и снижению их прочности. При использовании антигололедного состава выявлено, что он обладает антикоррозионными свойствами (см. таблицу) в отличие от известных, в которых применение солей негативно сказывается на металлических деталях машин. В представленном техническом решении за счет диспергирования (которое, по сути, является механохимическим воздействием на макро- и наноструктуры торфа) происходит не только измельчение частиц смеси, но и нагрев массы до требуемых значений за счет ее трения о рабочие органы диспергатора. При взаимодействии неорганических компонентов с органическим веществом торфа идет образование солей гуминовых кислот (гуматы калия, натрия, аммония). Они являются средством, вызывающим дополнительное таяние льда, проявляют свойства стимулятора роста растений, улучшают агрохимические (плодородие) и структурные свойства почв (укрепление откосов дорог) и обладают ярко выраженным антикоррозионным эффектом (ингибиторы коррозии).

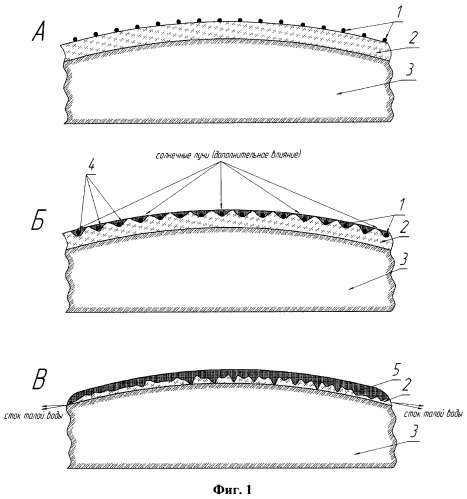

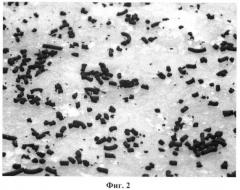

Действие антигололедного состава иллюстрируется на чертежах, где на фиг.1 изображена схема действия противогололедного реагента на ледяную корку; на фиг.2 представлена фотография разбросанного антигололедного материала на поверхности дороги; на фиг.3 - фотография, на которой демонстрируется воздействие антигололедного состава на лед.

Гранулы 1 из антигололедного материала разбрасывается на дорогу 3 или тротуар по поверхности ледяной корки 2 (см. фиг.1, А; фиг.2). При движении автотранспорта или ходьбе пешеходов происходит частичное механическое разрушение и вдавливание гранул 1 в лед 2, проявляются фрикционные свойства материала, затрудняющие скольжение объектов по льду (увеличивается сцепление). Затем происходит подтаивание ледяной подложки (см. фиг.1, Б; фиг.3), образовавшаяся при этом вода 5 смачивает гранулу 1 и экстрагирует из нее новые порции активных компонентов, которые, в свою очередь, способствуют дальнейшему плавлению льда 2. Эффект плавления льда 2 усиливается при поступлении на поверхность дороги 3 солнечных лучей: темный цвет гранул 1 противогололедного реагента и черный цвет растаявшей воды 5 с раствором комплексных гуминовых компонентов способствует их более быстрому нагреву и увеличению зоны проталин 4. На заключительном этапе (см. фиг.1, В) талая вода 5 стекает с поверхности дороги 3 на обочины (или в ливневую канализацию), и поверхность дороги 3 или тротуара полностью освобождается ото льда 2.

Расход антигололедного материала составляет 0,2-0,4 кг/м2, он обладает хорошей сыпучестью, что позволяет механизировать процесс его нанесения на обрабатываемые поверхности с использованием применяемого дорожными и коммунальными службами стандартного оборудования. Срок хранения материала в сухих складских помещениях или в герметичной таре практически не ограничен.

Антигололедный состав в настоящее время проходит стадию испытания. Применение его на дорогах и тротуарах доказало возможность его широкого использования в зимний период времени года.

1. Антигололедный состав, включающий органические и неорганические компоненты, отличающийся тем, что в качестве органического компонента используют торф влажностью 50-85%, а в качестве неорганического компонента - гидроксиды щелочных металлов и/или аммония при следующем соотношении компонентов, в мас.%:

| торф | 30÷99 |

| гидроксиды щелочных металлов и/или аммония | 1,0÷70 |

2. Антигололедный состав по п.1, отличающийся тем, что в качестве гидроксидов щелочных металлов используют гидроксид калия и/или натрия.

3. Способ получения антигололедного состава по п.1, включающий смешение компонентов с последующим их нагревом, отличающийся тем, что смешенные компоненты подвергают механическому диспергированию с одновременным нагревом смеси до 80-100°С с последующим формованием гранул и их сушкой до равновесной влажности.

4. Способ по п.3, отличающийся тем, что формование гранул производят путем экструзии.

5. Способ по п.3, отличающийся тем, что формование гранул производят путем окатывания.

6. Способ по п.3, отличающийся тем, что сушку гранул производят при температуре 40-60°С.