Способ изомеризации легких бензиновых фракций, содержащих c7-c8 парафиновые углеводороды

Иллюстрации

Показать всеИзобретение относится к процессам изомеризации легких бензиновых фракций, содержащих углеводороды гептанового и октанового рядов, и может применяться на нефтеперерабатывающих и нефтехимических предприятиях. Изобретение касается способа изомеризации легких бензиновых фракций, содержащих С7-С8 парафиновые углеводороды, путем выделения из широких бензиновых фракций С7-С8 фракции и контактирования ее в водородной среде при повышенных температуре и давлении в двух реакторах с катализатором, содержащим гидрирующе-дегидрирующий компонент на оксидном носителе, фракционированием с получением фракции продукта и рециркулирующей в газосырьевую смесь фракции н-парафинов, монометилзамещенных парафинов и метилциклогексана. Выделение С7-С8 фракции (сырье) ведут таким образом, чтобы содержание в ней углеводородов С5-С6 было 0,1-15 мас.%, а углеводородов С8 - 0,1-20 мас.%, смешением выделенной фракции С7-С8 с водородом в мольном отношении водород: сырье 0,5-4 с образованием газосырьевой смеси и подачи ее в первый из двух последовательно соединенных реакторов изомеризации при температуре 160-250°С, давлении 1,0-4,0 МПа и объемной скорости подачи сырья 1-5 ч-1, во второй реактор подают квенч водорода с температурой 40-60°С из расчета мольного отношения водород: сырье - (0,1-1,0):1, а оксидный носитель представляет собой композицию оксидов металлов: aAl2O3·bZrO2·cWO3·dTiO2·eMnO2, где массовые доли оксидов равны: а=0,04-0,30; b=0,60-0,90; c=0,05-0,15; d=0,001-0,10; е=0,001-0,01. Технический результат - получение изомеризата с высоким октановым числом. 1 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к процессам изомеризации легких бензиновых фракций, содержащих углеводороды гептанового и октанового рядов, и может быть применено на нефтеперерабатывающих и нефтехимических предприятиях.

Реакция изомеризации н-парафинов протекает в три стадии, различающиеся скоростями и последовательностью образования:

Наиболее быстро образуются низкооктановые монометилзамещенные изомеры. Далее равновесная смесь метилзамещенных изомеров образует диметилзамещенные изомеры, причем константа скорости этой стадии на порядок ниже, чем первой. Кроме того, с увеличением молекулярной массы н-парафина наблюдается опережающий рост скорости крекинга. Поэтому основными направлениями в изомеризации углеводородов C7-C8 являются разработка катализаторов и условий проведения процесса изомеризации для повышения скорости образования диметилзамещенных изомеров и снижения крекинга н-парафинов.

Известен способ изомеризации углеводородов (ЕР №1491613, 7 C10G 35/085, C10G 45/62, 2004 г.), содержащих по меньшей мере 50 мас.% углеводородов C7-C8, путем контактирования с катализатором, представляющим собой 0,1-2,0 мас.% платины, нанесенной на смесь оксидов циркония, вольфрама и алюминия. Контактирование осуществляют при температуре 190-250°С и давлении 0,8-10 МПа.

Недостатками данного способа являются низкая активность процесса по отношению к превращению углеводородов с образованием ди- и три-метилзамещенных (ДиТМЗ) изомеров, высокая степень крекирования и низкое октановое число изомеризата.

Так, например, при изомеризации за проход гидроочищенной прямогонной бензиновой фракции, в состав которой входит 85 мас.% углеводородов C7-C8, на катализаторе, содержащем в пересчете на металл 13 мас.% алюминия, 38 мас.% циркония, 12,5 мас.% вольфрама и 0,5 мас.% платины, при температуре 220°С, давлении 3,0 МПа, мольном отношении водород:сырье, равном 2,0, и объемной скорости подачи сырья 1,5 ч-1 активность в образовании ДиТМЗ изомеров составляет 8,9%, а октановое число изомеризата по исследовательскому методу - 62 пункта.

Наиболее близким по технической сущности является улучшенный способ изомеризации фракции C7 с раскрытием нафтеновых циклов (заявка Франции №2857371, 7 C10G 65/08, C10G 45/58, 2005 г.), который включает выделение C7-C8 углеводородной фракции, содержащей до 10 мас.% углеводородов С5-С6 и до 10 мас.% углеводородов С8, которую подвергают гидрированию, разрыву нафтеновых колец и изомеризации при температуре 90°С, давлении 3,0 МПа, мольном отношении водород:сырье, равном 0,2, и объемной скорости подачи сырья 1 ч-1 на катализаторе, содержащем платину на хлорированном оксиде алюминия.

Недостатками этого способа являются высокие капитальные и эксплуатационные затраты из-за проведения трех процессов вместо одного - изомеризации. Способ недостаточно гибкий, так как при низком содержании ароматических углеводородов в сырье процесс гидрирования не нужен. По данным примера, приведенного в этом патенте, разрыв нафтеновых колец протекает всего лишь на 45%, что тоже не оправдывает строительство и эксплуатацию дополнительной установки. Низкое октановое число продукта, получаемого при изомеризации смеси алкановых углеводородов C7-C8 и продукта двух установок: гидрирования и разрыва нафтеновых колец.

Так, в примере, приведенном в этом патенте, при изомеризации, смеси потока алкановых углеводородов С7-С8 и потока, выходящего с установки разрыва нафтеновых колец, на 0,5 мас.% платины, нанесенной на хлорированный оксид алюминия, при температуре 90°С, давлении 3,0 МПа, мольном отношении водород:сырье, равном 0,2, и объемной скорости подачи сырья 1 ч-1 октановое число по исследовательскому методу составляет 50,2 пункта, а активность в образовании ДиТМЗ изомеров - 7,8%.

Задачей изобретения является разработка способа изомеризации бензиновой фракции, содержащей углеводороды C7-C8, с сокращенными капитальными и эксплуатационными затратами, на катализаторе, увеличивающем скорость протекания реакции образования высокооктановых ДиТМЗ изомеров с низкой крекирующей активностью. Это позволит получать изомеризат с высоким октановым числом.

Для решения этой задачи предложен способ изомеризации легких бензиновых фракций, содержащих C7-C8 парафиновые углеводороды, путем выделения из широких бензиновых фракций C7-C8 фракции таким образом, чтобы содержание углеводородов С5-С6 было 0,1-15 мас.%, а С8 углеводородов 0,1-20 мас.%, контактирования ее в водородной среде при повышенных температуре и давлении в двух реакторах с катализатором, содержащим гидрирующе-дегидрирующий компонент на оксидном носителе, представляющем собой композицию оксидов металлов:

aAl2O3·bZrO2·cWO3·dTiO2·eMnO2, где массовые доли оксидов равны:

а=0,04-0,30; b=0,60-0,90; с=0,05-0,15; d=0,001-0,10; e=0,001-0,01, и подачи квенча водорода во второй реактор с температурой 40-60°С из расчета мольного отношения водород:сырье - (0,1-1,0):1. Полученный продукт фракционируют и рециркулируют н-парафины, монометилзамещенные парафины и метилциклогексан в газосырьевую смесь. Катализатор в качестве гидрирующе-дегидрирующего компонента содержит 0,2-0,7 мас.% платины, и/или палладия, и/или иридия. Процесс осуществляют при температуре 160-250°С, давлении 1,0-4,0 МПа, мольном отношении водород:сырье 0,5-4 и объемной скорости подачи сырья 1-5 ч-1.

Отличительные признаки изобретения:

- выделение фракции углеводородов C7-C8, содержащей 0,1-15 мас.% углеводородов С5-С6 и 0,1-20 мас.% углеводородов С8;

- состав катализатора;

- количество подаваемого квенча.

В процессе протекают реакции гидрирования ароматических углеводородов, разрыва нафтеновых колец, крекинга и изомеризации нормальных и монометилзамещенных углеводородов. Все эти реакции проходят с выделением тепла, что требует охлаждения среды во втором реакторе. Предложенный способ позволяет ускорить образование диметилзамещенных изомеров, снизить крекирование углеводородов и увеличить октановое число изомеризата.

Ароматические углеводороды, содержащиеся в сырье, полностью гидрируются на катализаторе, предложенном в способе, нафтеновые углеводороды на 24-29% разрывают свое кольцо и превращаются в изомеры алканов, оставшиеся компоненты концентрата нафтеновых углеводородов имеют довольно высокие октановые числа по исследовательскому методу:

| 1,1-диметилциклопентан | 92,3 |

| Цис-1,3-диметилциклопентан | 79,2 |

| Транс-1,3-диметилциклопентан | 80,6 |

| Транс-1,2-диметилциклопентан | 80,6 |

| Этилциклопентан | 87,2 |

| 2,2-диметилгексан | 72,5 |

| Изо-октан | 100,0 |

| 2,3,3-триметилпентан | 102,9 |

| 2,3,4-триметилпентан | 101,3 |

| 2-метилэтилпентан | 87,3 |

| 1-метил-1,2-диэтилциклопропан | 102,6 |

| 1,1,2-триметил-2-этилциклопропан | 102,6 |

| 1,1,3-триметилциклопентан | 102,6 |

и вполне могут входить в состав бензинов высоких марок в небольших количествах.

Способ осуществляют следующим образом.

Широкую бензиновую фракцию, выкипающую в пределах н.к. - 180°С, разделяют на двух фракционирующих колоннах К-1 и К-2. В колонне К-1 происходит разделение бензиновой фракции на легкую фракцию н.к. - 105°С и тяжелую фракцию 105-180°С, которую отправляют на риформинг. Основные параметры работы колонны К-1 выдерживают следующим образом:

- температуру низа колонны поддерживают в пределах 160-175°С и давление 0,18-0,2 МПа;

- температуру верха колонны поддерживают в пределах 110-118°С и давление 0,14-0,16 МПа;

- флегмовое число - в пределах 1,5-2,5.

Легкую фракцию (н.к. - 105°С) колонны К-1 фракционируют с выделением фракций н.к. - 70°С и 70-105°С в колонне К-2, которая работает при следующих параметрах:

- температура низа колонны - 110-115°С, давление - 0,14-0,15 МПа;

- температура верха колонны - 70-80°С, давление - 0,1-0,11 МПа;

- флегмовое число - в пределах 2,0-3,0.

Фракция 70-105°С, получаемая с низа колонны К-2, является C7-C8 фракцией, содержащей 0,1-15 мас.% углеводородов С5-С6 и 0,1-20 мас.% углеводородов С8. Эту фракцию нагревают до температуры реакции, смешивают с водородом в мольном соотношении водород:сырье 0,5-4 и подают в первый реактор с объемной скоростью подачи сырья 1-5 ч-1.

Изомеризацию осуществляют при температуре 160-250°С и давлении 1,0-4,0 МПа в двух последовательно соединенных реакторах, заполненных катализатором, содержащим 0,2-0,7 мас.% платины, и/или палладия, и/или иридия, которые нанесены на композицию оксидов металлов:

aAl2O3·bZrO2·cWO3·dTiO2·eMnO2, где массовые доли оксидов равны:

а=0,04-0,30; b=0,60-0,90; с=0,05-0,15; d=0,001-0,10; е=0,001-0,01.

Катализатор получают путем перемешивания гидроксидов алюминия, циркония, титана, марганца и ортовольфрамовой кислоты гидрат, взятых в количествах, соответствующих заявленным массовым долям этих компонентов, в месильной машине в течение 2-4 часов. Затем смесь подают на экструзию, полученные экструдаты сушат при температуре 110-150°С в течение 24 часов и прокаливают в токе сухого воздуха при температуре 700-900°С в течение 3-5 часов.

Носитель пропитывают водными растворами платинохлористоводородной и/или иридиевохлористоводородной кислот и/или палладия двухлористого и соляной кислоты с последующими сушкой и прокаливанием. Платину, иридий и палладий наносят по влагоемкости с выдержкой при постоянном помешивании в течение 1 часа при комнатной температуре, затем поднимают температуру до 80°С и выдерживают еще 1 час. Платину, палладий и иридий можно наносить на носитель раздельно с промежуточной сушкой при 150°С в течение 8 часов.

Полученный катализатор сушат при температуре 150°С в течение 8 часов и прокаливают в токе сухого воздуха при температуре 500-550°С в течение 4-6 часов.

Катализатор загружают в два реактора емкостью по 6 литров каждый, сушат при температуре 300°С в токе азота до отсутствия влаги на выходе из второго реактора, восстанавливают в токе водорода 4 часа при температуре 100°С, затем поднимают температуру до реакционной и подают сырье в первый реактор.

Газопродуктовую смесь из первого реактора охлаждают теплообменом до температуры реакции и подают во второй реактор, куда для поддержания заданной температуры поступает квенч водорода с температурой 40-60°С. Количество квенча рассчитывают из мольного отношения водород:сырье - (0,1-1,0):1. Газопродуктовая смесь из второго реактора поступает в сепаратор для отделения водорода, затем в стабилизационную колонну К-3 для отделения углеводородных газов. Колонна К-3 работает при соблюдении следующих параметров:

- температура низа колонны - 190-195°С, давление - 1,5-1,6 МПа;

- температура верха колонны - 60-65°С, давление - 1,4-1,5 МПа;

- флегмовое число - в пределах 2,0-3,0.

Кубовый продукт стабилизационной колонны К-3 поступает в колонну К-4 для отделения углеводородов С5-С6 от продуктов реакции. Режим работы колонны К-4:

- температура низа колонны - 150-155°С, давление - 0,45-0,50 МПа;

- температура верха колонны 95-100°С, давление - 0,30-0,35 МПа;

- флегмовое число - в пределах 3,0-4,0.

Кубовый продукт колонны К-4 подают в колонну К-5 со 100 тарелками для разделения на легкую, среднюю и тяжелую фракции. Легкая фракция представляет собой ДиТМЗ высокооктановые изомеры C7, средняя - н-парафиновые, монометилзамещенные парафиновые углеводороды и метилциклогексан, тяжелая - концентрат нафтеновых углеводородов. Среднюю фракцию рециркулируют в смеситель сырья с водородом при температуре 125-130°С. Режим работы колонны К-5:

- температура низа колонны - 145-150°С, давление - 0,3-0,35 МПа;

- температура верха колонны - 105-110°С, давление - 0,15-0,20 МПа;

- флегмовое число - в пределах 9,0-11,0.

Конечные продукты процесса имеют следующие октановые числа по исследовательскому методу:

- фракция углеводородов С5-С6 - 80-84 пункта;

- верх колонны К-5 - 83-90 пунктов;

- низ колонны К-5 (нафтеновый концентрат) - 76-78 пунктов.

Эти продукты не содержат ароматических углеводородов, сернистых и кислородсодержащих соединений и могут быть использованы при приготовлении автомобильного бензина марок Евро-4 и Евро-5. Получение этих трех фракций раздельно делает процесс приготовления бензина более гибким.

Для подтверждения промышленной применимости ниже приведены примеры осуществления заявленной технологии изомеризации легких бензиновых фракций, содержащих парафиновые углеводороды С7-С8.

Испытания проводили на двух пилотных установках:

- установке двухколонной четкой ректификации и

- установке изомеризации с блоком ректификации.

В качестве сырья использовали широкую прямогонную бензиновую фракцию н.к. - 180°С. Первая установка предназначена для выделения из этой фракции в количестве, достаточном для проведения опытов на пилотной установке изомеризации, образцов фракции, содержащей углеводороды C7-C8. Она представляет собой две последовательно соединенные фракционирующие колонны четкой ректификации К-1 и К-2 с числом тарелок 75. Фракция н.к. - 105°С с верха первой колонны через водяной холодильник поступает во вторую колонну, где верхним продуктом отделяется фракция н.к. - 70°С. Оставшийся в кубе второй колонны продукт является сырьем для процесса изомеризации. Анализ выделенной фракции осуществляли методом газожидкостной хроматографии на потоке, используя капиллярную колонку с жидкой фазой OV-101.

Для каждого опыта нарабатывали 120 л фракции.

При приготовлении катализатора использовали гидроксиды циркония, алюминия, титана и марганца, которые получали в лабораторных условиях осаждением из соответствующих солей, промывкой и фильтрованием под вакуумом, а при внесении в носитель вольфрама использовали ортовольфрамовую кислоту гидрат. Для осушки воздуха, подаваемого на прокаливание носителя и катализатора, использовали цеолит NaX.

Процесс изомеризации выделенной фракции осуществляли на пилотной установке с двумя последовательно соединенными реакторами емкостью 10 л каждый, сепаратором и тремя фракционирующими колоннами. Водород смешивали с сырьем в мольном соотношении (0,5-4,0):1 и с температурой 160-250°С под давлением 1,0-4,0 МПа подавали в первый реактор с объемной скоростью 1-5 ч-1. Газопродуктовую смесь из первого реактора теплообменом охлаждали до температуры 160-250°С и подавали во второй реактор. Тепературу реакции во втором реакторе поддерживали на заданном уровне подачей квенча водорода с температурой 40-60°С из расчета мольного отношения квенча к сырью - (0,1-1,0):1. Полученная газосырьевая смесь после сепаратора, в котором был отделен водородсодержащий газ, поступала в колонну К-3 для отделения продуктов крекинга (углеводородных газов), а затем в колонну К-4 для отделения фракции изомеров С5-С6. Продукт низа колонны К-4 поступал в колонну К-5, где отделяли изомеры С7-С8 от нормальных парафиновых углеводородов, монометилзамещенных изомеров и метилциклогексана, которые рециркулировали в сырье, и нафтенового концентрата.

Покомпонентный анализ стабильного изомеризата проводили газохроматографическим методом с помощью хроматографа с капиллярной колонкой, заполненной жидкой фазой OV-101. Хроматограф установлен на потоке стабильного изомеризата после колонны К-3.

На каждом образце сырья установка работала 24 часа. Результаты опытов оценивали по следующим показателям:

- степень крекирования, представляющая собой выход углеводородных газов С1-С4;

- степень превращения нафтеновых углеводородов, которую определяли по формуле:

Q=(S1-S2)·100/S1,

где: S1 - количество нафтеновых углеводородов в исходном сырье:

S2 - количество нафтеновых углеводородов в стабильном изомеризате;

- активность, которую определяли по формуле:

A=(C1-C2)·100/(100-C2),

где: C1 - количество ДиТМЗ в стабильном изомеризате после реакции;

С2 - количество ДиТМЗ в исходном сырье;

- октановое число высокооктановых фракций изомеризата, которое рассчитывали по методу аддитивности.

Пример №1

Прямогонная бензиновая фракция, выкипающая в пределах н.к. - 180°С, поступает на 37 тарелку колонны К-1 с 75 рабочими тарелками с температурой 130°С под давлением 0,15 МПа и со скоростью 20 л/час. Режим работы колонны: температура низа колонны - 168°С, давление - 0,19 МПа; температура верха - 115°С, давление верха - 0,15 МПа; флегмовое число - 2,0.

Верхний продукт колонны К-1 (фракция н.к. - 105°С) поступает на 40 тарелку колонны К-2, режим работы которой: температура низа - 112°С, давление 0,15 МПа; температура верха - 75°С, давление верха - 0,1 МПа; флегмовое число - 2,5. Кубовый продукт колонны К-2 представляет собой фракцию 70-105°С следующего состава, мас.%:

| Изопентан | 0,31 |

| Н-пентан | 0,82 |

| 2,2-диметилбутан | 0,02 |

| 2,3-диметилбутан | 0,01 |

| 2-метилпентан | 0,14 |

| 3-метилпентан | 0,19 |

| Н-гексан | 1,95 |

| Метилциклопентан | 1,09 |

| Циклогексан | 2,26 |

| Бензол | 0,25 |

| 2,2,3-триметилбутан | 0,05 |

| 2,2-диметилпентан | 0,13 |

| 2,3-диметилпентан | 3,19 |

| 2,4-диметилпентан | 0,37 |

| 3,3-диметилпентан | 0,18 |

| 2-метилгексан | 10,18 |

| 3-метилгексан | 13,05 |

| Этилпентан | 1,01 |

| Н-гептан | 30,60 |

| 1,1-диметилциклопентан | 0,77 |

| Цис-1,3-диметилциклопентан | 2,09 |

| Транс-1,3-диметилциклопентан | 1,99 |

| Транс-1,2-диметилциклопентан | 3,77 |

| Метилциклогексан | 11,33 |

| Этилциклопентан | 0,61 |

| Н-октан | 2,38 |

| 2-метилгептан | 1,78 |

| 3-метилгептан | 2,04 |

| 4-метилгептан | 0,59 |

| 3-этилгексан | 0,98 |

| 2,2-диметилгексан | 0,11 |

| 2,5-диметилгексан | 0,16 |

| 1-метил-1,2-диэтилциклопропан | 0,71 |

| 1,1,2-триметил-2-этилциклопропан | 0,58 |

| 1,1,3-триметилциклопентан | 0,98 |

| Толуол | 3,24 |

Катализатор для изомеризации этой фракции готовили путем перемешивания в течение 3 часов формовочной пасты из 175,95 г гидроксида алюминия, 865,5 г гидроксида циркония, 129,6 г ортовольфрамовой кислоты гидрат, 12,4 г гидроксида титана и 5,1 г гидроксида марганца с добавлением для пептизации 180 мл 1,6%-ной плавиковой кислоты. Формовочную массу экструдировали с использованием фильеры с диаметром 2,8-3,0 мм и сушили при температуре 130°С в течение 24 часов. Высушенные экструдаты прокаливали в токе сухого воздуха в течение 4 часов при температуре 800°С.

На полученный носитель по влагоемкости было нанесено 0,3 мас.% платины из раствора платинохлористоводородной кислоты с добавлением 20 мл концентрированной соляной кислоты. Пропитку вели 1 ч при комнатной температуре и 1 ч при 80°С. Катализатор сушили в течение 8 часов при 150°С и прокаливали в течение 5 часов в токе сухого воздуха при температуре 520°С.

Этим катализатором заполняли реакторы и после сушки в токе азота и восстановления в токе водорода при температуре 100°С в течение 4 ч подавали сырье с объемной скоростью 2,5 ч-1 в смеси с водородом под давлением 2,5 МПа при мольном соотношении водород:сырье, равном 2. Газопродуктовая смесь из первого реактора проходит через теплообменник с сырьем в качестве хладоагента и поступает во второй реактор, где при тех же условиях проходит процесс изомеризации. Для поддержания температуры во втором реакторе в середину температурной зоны реактора вводят квенч водорода с температурой 50°С из расчета мольного соотношения водород:сырье, равного 0,5:1.

Газопродуктовая смесь из второго реактора через сепаратор, где отделяется водородсодержащий газ, поступает в стабилизационную колонну К-3 для отделения образовавшихся углеводородных газов. Режим работы колонны К-3: температура низа - 193°С, давление - 1,55 МПа; температура верха - 62°С, давление верха - 1,45 МПа; флегмовое число - 2,5.

Куб колонны К-3 поступает на 37 тарелку колонны К-4, имеющей 75 тарелок. Верх колонны К-4 - это высокооктановый компонент, содержащий углеводороды С5-С6. Режим работы колонны К-4: температура низа - 153°С, давление - 0,47 МПа; температура верха - 97°С, давление верха - 0,33 МПа; флегмовое число - 3,5.

Нижний поток колонны К-4 поступает на 70 тарелку колонны К-5, имеющей 100 тарелок. С верха колонны отбирается высокооктановый компонент ДиТМЗ, с 35 тарелки отводится боковой погон, представляющий собой нормальные, монометилзамещенные парафиновые углеводороды и метилциклогексан, которые рециркулируют в сырье с температурой 127°С, а нижний поток представляет собой концентрат нафтеновых углеводородов. Режим работы колонны К-5: температура низа - 147°С, давление - 0,33 МПа; температура верха - 107°С, давление верха - 0,18 МПа; флегмовое число - 10,0.

Компонентный состав стабильного изомеризата, мас.%:

| Углеводороды C1-C4 | 3,60 |

| Изо-пентан | 0,82 |

| Н-пентан | 0,31 |

| 2,2-диметилбутан | 1,91 |

| 2,3-диметилбутан | 0,76 |

| 2-метилпентан | 0,87 |

| 3-метилпентан | 0,65 |

| Н-гексан | 0,67 |

| Метилциклопентан | 0,80 |

| Циклогексан | 1,85 |

| Бензол | 0,00 |

| 2,2,3-триметилбутан | 2,36 |

| 2,2-диметилпентан | 8,48 |

| 2,3-диметилпентан | 4,93 |

| 2,4-диметилпентан | 2,85 |

| 3,3-диметилпентан | 5,85 |

| 2-метилгексан | 10,56 |

| 3-метилгексан | 12,86 |

| Этилпентан | 0,87 |

| Н-гептан | 15,99 |

| 1,1-диметилциклопентан | 0,57 |

| Цис-1,3-диметилциклопентан | 1,54 |

| Транс-1,3-диметилциклопентан | 1,47 |

| Транс-1,2-диметилциклопентан | 2,78 |

| Метилциклогексан | 10,96 |

| Этилциклопентан | 0,45 |

| Н-октан | 1,14 |

| 2-метилгептан | 0,11 |

| 3-метилгептан | 0,41 |

| 4-метилгептан | 0,02 |

| 3-этилгексан | 0,05 |

| 2,2-диметилгексан | 0,13 |

| 2,5-диметилгексан | 0,20 |

| Изооктан | 1,48 |

| 2,3,3-триметилпентан | 0,21 |

| 2,3,4-триметилпентан | 0,10 |

| 2-метилэтилпентан | 0,28 |

| 1-метил-1,2-диэтилциклопропан | 0,27 |

| 1,1,2-триметил-2-этилциклопропан | 0,29 |

| 1,1,3-триметилциклопентан | 0,55 |

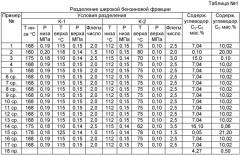

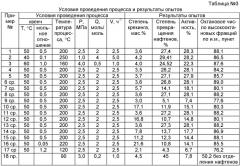

Результаты разделения широкой бензиновой фракции на первой установке приведены в таблице №1, состав катализатора - в таблице №2, а условия проведения процесса изомеризации и результаты опыта - в таблице №3.

Пример №2

Способ осуществляют по примеру №1 с той разницей, что в колонне К-1 поддерживают следующий режим: температура низа колонны - 160°С, давление - 0,20 МПа; температура верха - 118°С, давление верха - 0,14 МПа; флегмовое число - 1,5, а в колонне К-2 - температура низа колонны - 110°С, давление - 0,15 МПа; температура верха - 80°С, давление верха - 0,1 МПа; флегмовое число - 2,0.

Получаемое сырье для установки изомеризации имеет следующий состав, мас.%:

| Н-гексан | 0,10 |

| 2,2,3-триметилбутан | 0,05 |

| 2,2-диметилпентан | 0,12 |

| 2,3-диметилпентан | 3,02 |

| 2,4-диметилпентан | 0,35 |

| 3,3-диметилпентан | 0,17 |

| 2-метилгексан | 9,65 |

| 3-метилгексан | 12,38 |

| Этилпентан | 0,96 |

| Н-гептан | 29,10 |

| 1,1-диметилциклопентан | 0,73 |

| Цис-1,3-диметилциклопентан | 1,98 |

| Транс-1,3-диметилциклопентан | 1,89 |

| Транс-1,2-диметилциклопентан | 3,58 |

| Метилциклогексан | 10,74 |

| Этилциклопентан | 0,58 |

| Н-октан | 4,22 |

| 2-метилгептан | 3,51 |

| 3-метилгептан | 4,02 |

| 4-метилгептан | 1,06 |

| 3-этилгексан | 2,66 |

| 2,2-диметилгексан | 0,23 |

| 2,5-диметилгексан | 0,35 |

| 1-метил-1,2-диэтилциклопропан | 1,52 |

| 1,1,2-триметил-2-этилциклопропан | 1,11 |

| 1,1,3-триметилциклопентан | 1,32 |

| Толуол | 4,60 |

Изомеризацию этого сырья проводили на катализаторе, состав которого приведен в таблице №2. В процессе получения носителя катализатора для смешения брали 459 г гидроксида алюминия, 692,4 г гидроксида циркония, 105,84 г ортовольфрамовой кислоты гидрат, 0,12 г гидроксида титана и 0,1 г гидроксида марганца. Перемешивание экструзионной смеси проводили в течение 4 часов, экструдаты сушили при 110°С и прокаливали 5 часов при температуре 700°С. После нанесения активного металлического компонента катализатор по окончании сушки прокаливали в течение 6 часов при температуре 500°С. Условия проведения опыта приведены в таблице №3.

Условия работы фракционирующих колонн:

- колонна К-3: температура низа колонны - 190°С, давление - 1,6 МПа; температура верха - 65°С, давление верха - 1,4 МПа; флегмовое число - 2,0;

- колонна К-4: температура низа колонны - 150°С, давление - 0,50 МПа; температура верха - 100°С, давление верха - 0,30 МПа; флегмовое число - 3,0;

- колонна К-5: температура низа колонны - 145°С, давление - 0,35 МПа; температура верха - 110°С, давление верха - 0,15 МПа; флегмовое число - 9,0.

Компонентный состав стабильного изомеризата, мас.%:

| Углеводороды C1-C4 | 4,20 |

| Изо-пентан | 0,00 |

| Н-пентан | 0,00 |

| 2,2-диметилбутан | 0,42 |

| 2,3-диметилбутан | 0,08 |

| 2-метилпентан | 0,02 |

| 3-метилпентан | 0,01 |

| Н-гексан | 0,11 |

| Метилциклопентан | 0,00 |

| Циклогексан | 0,00 |

| Бензол | 0,00 |

| 2,2,3-триметилбутан | 2,91 |

| 2,2-диметилпентан | 10,28 |

| 2,3-диметилпентан | 6,86 |

| 2,4-диметилпентан | 3,88 |

| 3,3-диметилпентан | 6,28 |

| 2-метилгексан | 9,74 |

| 3-метилгексан | 12,12 |

| Этилпентан | 0,85 |

| Н-гептан | 16,86 |

| 1,1-диметилциклопентан | 0,55 |

| Цис-1,3-диметилциклопентан | 1,48 |

| Транс-1,3-диметилциклопентан | 1,41 |

| Транс-1,2-диметилциклопентан | 2,67 |

| Метилциклогексан | 11,46 |

| Этилциклопентан | 0,43 |

| Н-октан | 2,14 |

| 2-метилгептан | 0,14 |

| 3-метилгептан | 0,69 |

| 4-метилгептан | 0,05 |

| 3-этилгексан | 0,10 |

| 2,2-диметилгексан | 0,17 |

| 2,5-диметилгексан | 0,18 |

| Изооктан | 1,70 |

| 2,3,3-триметилпентан | 0,38 |

| 2,3,4-триметилпентан | 0,10 |

| 2-метилэтилпентан | 0,31 |

| 1-метил-1,2-диэтилциклопропан | 0,31 |

| 1,1,2-триметил-2-этилциклопропан | 0,35 |

| 1,1,3-триметилциклопентан | 0,73 |

Результаты опыта приведены в таблице №3.

Пример №3

Способ осуществляют по примеру №1 с той разницей, что выделение фракции углеводородов, содержащих парафиновые углеводороды C7 и C8, проводят на первой пилотной установке в условиях, приведенных в таблице №1.

Полученное сырье для установки изомеризации имеет следующий состав, мас.%:

| Изо-пентан | 0,66 |

| Н-пентан | 1,75 |

| 2,2-диметилбутан | 0,04 |

| 2,3-диметилбутан | 0,02 |

| 2-метилпентан | 0,30 |

| 3-метилпентан | 0,40 |

| Н-гексан | 4,16 |

| Метилциклопентан | 2,32 |

| Циклогексан | 4,82 |

| Бензол | 0,53 |

| 2,2,3-триметилбутан | 0,05 |

| 2,2-диметилпентан | 0,13 |

| 2,3-диметилпентан | 3,32 |

| 2,4-диметилпентан | 0,38 |

| 3,3-диметилпентан | 0,19 |

| 2-метилгексан | 10,61 |

| 3-метилгексан | 13,61 |

| Этилпентан | 1,06 |

| Н-гептан | 32,00 |

| 1,1-диметилциклопентан | 0,80 |

| Цис-1,3-диметилциклопентан | 2,18 |

| Транс-1,3-диметилциклопентан | 2,08 |

| Транс-1,2-диметилциклопентан | 3,94 |

| Метилциклогексан | 11,81 |

| Этилциклопентан | 0,64 |

| Толуол | 2,10 |

| Углеводороды С8+ | 0,10 |

Изомеризацию этого сырья проводили на катализаторе, состав которого приведен в таблице №2. В процессе получения носителя катализатора брали 61,2 г гидроксида алюминия, 1038,6 г гидроксида циркония, 62,64 г ортовольфрамовой кислоты гидрат, 0,12 г гидроксида титана и 0,1 г гидроксида марганца. Перемешивание экструзионной смеси проводили в течение 2 часов, экструдаты сушили при 150°С и прокаливали 3 часа при температуре 900°С. После нанесения активных металлических компонентов катализатор по окончании сушки прокаливали в течение 4 часов при температуре 550°С. Условия проведения опыта приведены в таблице №3.

Условия работы фракционирующих колонн:

- колонна К-3: температура низа колонны - 195°С, давление - 1,5 МПа; температура верха - 60°С, давление верха - 1,5 МПа; флегмовое число - 3,0;

- колонна К-4: температура низа колонны - 155°С, давление - 0,45 МПа; температура верха - 95°С, давление верха - 0,35 МПа; флегмовое число - 4,0;

- колонна К-5: температура низа колонны - 150°С, давление - 0,30 МПа; температура верха - 105°С, давление верха - 0,20 МПа; флегмовое число - 11,0.

Компонентный состав стабильного изомеризата, мас.%:

| Углеводороды C1-C4 | 4,00 |

| Изо-пентан | 1,58 |

| Н-пентан | 0,52 |

| 2,2-диметилбутан | 2,71 |

| 2,3-диметилбутан | 0,95 |

| 2-метилпентан | 1,08 |

| 3-метилпентан | 1,23 |

| Н-гексан | 0,94 |

| Метилциклопентан | 1,73 |

| Циклогексан | 4,28 |

| Бензол | 0,00 |

| 2,2,3-триметилбутан | 2,42 |

| 2,2-диметилпентан | 7,35 |

| 2,3-диметилпентан | 4,90 |

| 2,4-диметилпентан | 2,91 |

| 3,3-диметилпентан | 6,00 |

| 2-метилгексан | 9,67 |

| 3-метилгексан | 11,98 |

| Этилпентан | 0,82 |

| Н-гептан | 16,35 |

| 1,1-диметилциклопентан | 0,60 |

| Цис-1,3-диметилциклопентан | 1,63 |

| Транс-1,3-диметилциклопентан | 1,55 |

| Транс-1,2-диметилциклопентан | 2,94 |

| Метилциклогексан | 10,38 |

| Этилциклопентан | 0,48 |

Результаты опыта приведены в таблице №3.

Пример №4

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 336,6 г гидроксида алюминия, 692,4 г гидроксида циркония, 162 г ортовольфрамовой кислоты гидрат, 24,8 г гидроксида титана и 10,2 г гидроксида марганца.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №5

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 283,05 г гидроксида алюминия, 865,5 г гидроксида циркония, 54 г ортовольфрамовой кислоты гидрат, 12,4 г гидроксида титана и 5,1 г гидроксида марганца.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №6 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 42,84 г гидроксида алюминия, 1061,68 г гидроксида циркония, 54 г ортовольфрамовой кислоты гидрат, 0,12 г гидроксида титана и 0,1 г гидроксида марганца.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №7 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 512,55 г гидроксида алюминия, 634,7 г гидроксида циркония, 108 г ортовольфрамовой кислоты гидрат, 12,4 г гидроксида титана и 5,1 г гидроксида марганца.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №8 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 145,35 г гидроксида алюминия, 830,88 г гидроксида циркония, 183,6 г ортовольфрамовой кислоты гидрат, 10,8 г гидроксида титана и 5,1 г гидроксида марганца.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №9 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 237,15 г гидроксида алюминия, 923,2 г гидроксида циркония, 32,4 г ортовольфрамовой кислоты гидрат, 12,4 г гидроксида титана и 5,1 г гидроксида марганца.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №10 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 191,25 г гидроксида алюминия, 865,5 г гидроксида циркония, 129,6 г ортовольфрамовой кислоты гидрат и 5,1 г гидроксида марганца.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №11 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 153 г гидроксида алюминия, 865,5 г гидроксида циркония, 129,6 г ортовольфрамовой кислоты гидрат, 31 г гидроксида титана и 5,1 г гидроксида марганца.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №12 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 183,6 г гидроксида алюминия, 865,5 г гидроксида циркония, 129,6 г ортовольфрамовой кислоты гидрат и 12,4 г гидроксида титана.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №13 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что для приготовления катализатора, состав которого приведен в таблице №2, при получении носителя брали 160,65 г гидроксида алюминия, 865,5 г гидроксида циркония, 129,6 г ортовольфрамовой кислоты гидрат, 12,4 г гидроксида титана и 15,3 г гидроксида марганца.

Условия разделения широкой бензиновой фракции приведены в таблице №1, а условия проведения процесса изомеризации и результаты опыта приведены в таблице №3.

Пример №14 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что выделение фракции углеводородов, содержащих парафиновые углеводороды C7 и С8, проводят на первой пилотной установке в условиях, приведенных в таблице №1.

Полученное сырье для установки изомеризации имеет следующий состав, мас.%:

| Изо-пентан | 0,71 |

| Н-пентан | 1,88 |

| 2,2-диметилбутан | 0,04 |

| 2,3-диметилбутан | 0,02 |

| 2-метилпентан | 0,32 |

| 3-метилпентан | 0,44 |

| Н-гексан | 4,46 |

| Метилциклопентан | 2,49 |

| Циклогексан | 5,17 |

| Бензол | 0,57 |

| 2,2,3-триметилбутан | 0,05 |

| 2,2-диметилпентан | 0,13 |

| 2,3-диметилпентан | 3,30 |

| 2,4-диметилпентан | 0,38 |

| 3,3-диметилпентан | 0,19 |

| 2-метилгексан | 10,52 |

| 3-метилгексан | 13,49 |

| Этилпентан | 1,04 |

| Н-гептан | 31,71 |

| 1,1-диметилциклопентан | 0,80 |

| Цис-1,3-диметилциклопентан | 2,16 |

| Транс-1,3-диметилциклопентан | 2,05 |

| Транс-1,2-диметилциклопентан | 3,89 |

| Метилциклогексан | 11,70 |

| Этилциклопентан | 0,63 |

| Толуол | 1,80 |

| Углеводороды C8+ | 0,06 |

С