Способ изготовления композиционных изделий

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления изделий, содержащих интерметаллидные соединения металлов, образующих исходную заготовку. Получают заготовку из алюминия или легированного алюминия и основного металла или легированного основного металла, для чего размещают вставки из алюминия или легированного алюминия в виде прутков, листов, труб или проволоки в замкнутых полостях основного металла или легированного основного металла и герметизируют эти полости. Затем осуществляют горячую деформацию заготовки при температуре, превышающей температуру плавления алюминия и равной температуре деформации основного материала. Обеспечивается упрощение технологии изготовления композиционных изделий, снижение трудоемкости и стоимости производства. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу получения композиционных материалов и может быть использовано для получения изделий, содержащих интерметаллидные соединения металлов, образующих исходную заготовку.

Аналогом заявляемого технического решения является способ получения композиционных материалов, описанный в книге Т.Н.Липчина «Получение заготовок поршней литьем с кристаллизацией под давлением» 1991 г. Согласно этому способу при изготовлении поршней в качестве основы используют сплавы Al или Mg, а в качестве армирующих материалов используют керамические волокна или порошки, волокнистые армирующие вставки из оксидов, карбидов, нитридов и других упрочнителей. Основное требование к армирующим материалам - отсутствие химического и диффузионного взаимодействия между материалами, образующими композит.

Основными недостатками аналога являются ограниченные области использования, невозможность получения композита со свойствами, превышающими свойства исходных материалов, так как свойства композита находятся в области между свойствами материалов, его составляющих.

Наиболее близко к предлагаемому изобретению относится способ изготовления изделий из порошковых композитов. В патенте №2038192 «Способ получения композиционных материалов, содержащих алюминий и титан» предлагается порошки, содержащие Ti и Al после компактирования до плотности 93…97% при температуре 500°C, нагревать под давлением до температуры 630-650°C и выдерживать при этой температуре в течение времени, определяемом с учетом скорости образования интерметаллидного соединения. В результате твердофазной реакции получают сплав, содержащий или чистую фазу триалюминида титана, или интерметаллидное соединение в сплаве с Ti.

Недостатком метода является сложность и трудоемкость изготовления порошковых композиций, повышенное содержание кислорода за счет высокой удельной поверхности порошка, длительность процесса и высокая стоимость изготовления изделий.

Предлагаемое изобретение позволяет получить технический результат в виде значительного упрощения технологии изготовления, снижения трудоемкости и стоимости производства изделий из композиционных материалов.

Технический результат достигается:

- расположением Al в замкнутых, герметичных полостях основного металла в виде вставок из прутков, листов, труб или проволоки,

деформацией заготовок, производимых при температурах, превышающих температуру плавления Al и равных температуре деформации основного металла,

- легированием Al одним или несколькими элементами из ряда Mg, Cu, Mn, Ni, Co, Fe, Ti, Cr, V, Nb, Mo,

- легированием основного металла одним или несколькими элементами из ряда C, Mn, Cr, Ni, Nb, B, W, Ti, Al, Fe, V, Si, Zr.

Расположение Al в замкнутых полостях предотвращает образование окисных пленок на контактных поверхностях материалов и облегчает их взаимодействие друг с другом.

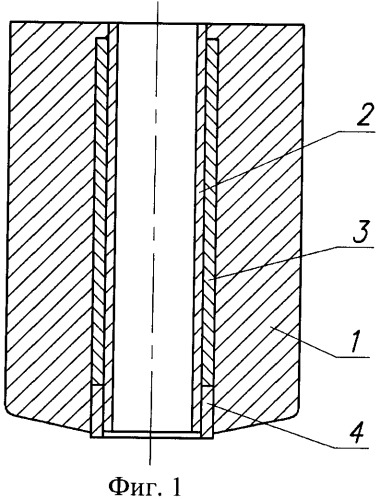

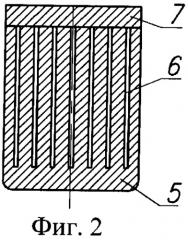

Особенности предложенного метода представлены на фиг.1 и 2.

На фиг.1 представлен эскиз заготовки для получения втулки биметаллического подшипника скольжения с внутренним слоем из алюминида железа. Исходная заготовка состоит из корпуса 1, выполненного из легированной стали. К нему приварена с торца стальная труба 2. В зазор между деталями 1 и 2 вставлена заготовка из А1 в виде трубы или изогнутого листа 3. Со стороны конусного торца вставлен вкладыш 4 из стали, который приваривают к деталям 1 и 2.

На фиг.2 представлен эскиз заготовки для получения армированных алюминидами профилей. Корпус заготовки 5 выполнен из стали. Просверленные отверстия диаметром 3 мм заполнены Al проволокой 6. К торцу корпуса 5 приварена крышка 7 из стали 12ХН3А.

Предложенный способ получения композиционных изделий осуществляется следующим образом. Перед сваркой заготовок для улучшения качества изделий проводят обезжиривание поверхности и дегазацию исходных материалов. После сварки заготовки нагреваются до температуры, превышающей температуру плавления Al и равной температуре пластической деформации материала корпуса заготовки. При нагреве начинается интенсивное взаимодействие Al с металлом корпуса с образованием алюминидов. Скорость образования алюминидов пропорциональна температуре нагрева. При последующей пластической деформации заготовок происходит разрушение литой структуры алюминида и обновление контактной поверхности металлов, что способствует улучшению диффузии металла корпуса в Al и повышению скорости взаимодействия металлов.

Предложенный способ поясняется примерами.

Пример 1. Заготовка, представленная на фиг.1, выполнена диаметром 97 мм и высотой 500 мм с корпусом 1 из стали 34ХН1МА и трубой 2 из стали 10, нагревалась до температуры 1200°C. Al расплавлялся и происходило его интенсивное взаимодействие со сталью с образованием алюминида железа. Улучшению взаимодействия способствовало увеличение площади контактной поверхности при выдавливании заготовки из контейнера с внутренним диаметром 100 мм. Состав получаемого алюминида железа определялся толщиной Al, временем нагрева перед прессованием и режимом термообработки. Прессование осуществлялось на гидравлическом прессе усилием 12,5 МН с вытяжкой 14. Внутренняя часть трубы оформлялась иглой диаметром 29 мм, закрепленной в пресс-штемпеле. На матрицу, оформляющую наружную часть трубы, перед выдавливанием заготовки устанавливалась смазочная шайба. После выдавливания, травления, термообработки, разрезки трубы, механического удаления внутренней оболочки (дет.2) и шлифовки получали наружную втулку подшипника скольжения с внутренней частью из алюминида железа, обладающего высокой износостойкостью и твердостью.

Использование этого способа обработки позволит получать износостойкие цилиндры, подшипники скольжения больших размеров и др. детали.

Пример 2. Заготовка, представленная на фиг.2, выполнена диаметром 48 мм, а корпус 5 и крышка 7 выполнены из стали 12ХН3А, нагревалась до температуры 1200°C и выдавливалась из контейнера диаметром 50 мм со скоростью 100…150 мм/сек на гидравлическом прессе усилием 2МН. Часть остаточного Al, которая до деформации не успевала вступить во взаимодействие с основным металлом, в результате обновления и увеличения контактной площади в очаге деформации образовывала алюминиды железа. Получали профили уголкового и таврового сечения, армированные алюминидом железа, которые имели повышенную жесткость.

Благодаря нагреву до 1200°C происходит интенсивное взаимодействие Al с основным материалом с выделением тепла и образованием алюминидов железа, а благодаря пластической деформации происходит переход литой крупнокристаллической структуры в мелкокристаллическую. В результате пластичность интерметаллида при комнатной температуре возрастает. Повышению пластичности при комнатной температуре способствует незначительное содержание кислорода по сравнению с изделиями, получаемыми методами порошковой металлургии.

Пример 3. Опытная прокатка листов Ti-Al-Ti толщиной 4-3-4 мм соответственно при температуре 1150°C показала возможность получения броневого листа с сердцевиной из высокопрочного алюминида титана.

Предлагаемый способ позволяет за счет размещения Al в замкнутых, герметичных полостях основного металла в виде вставок из прутков, листов, труб или проволоки; деформации заготовок при температурах, превышающих температуру плавления Al и равных температуре деформации основного металла; легирования Al одним или несколькими элементами из ряда Mg, Cu, Mn, Ni, Co, Fe, Ti, Cr, V, Nb, Mo; легирования основного металла одним или несколькими элементами из ряда C, Mn, Cr, Ni, Nb, B, W, Ti, Al, Fe, V, Si, Zr

- уменьшить удельную поверхность соприкасаемых поверхностей композиционных материалов по сравнению с порошковыми материалами и, следовательно, снизить содержание кислорода и повысить качество деталей из композиционного материала,

- упростить технологию изготовления композиционного материала,

- снизить стоимость изготовления деталей из композиционного материала,

- повысить механические свойства композиционного материала за счет легирования исходных материалов и последующей термообработки деталей.

1. Способ изготовления композиционного изделия из алюминия или легированного алюминия и основного металла или легированного основного металла, образующего с алюминием интерметаллидное соединение, включающий получение заготовки из алюминия или легированного алюминия и основного металла или легированного основного металла и ее горячую деформацию с получением монолитного изделия, отличающийся тем, что получают заготовку путем размещения вставок из алюминия или легированного алюминия в виде прутков, листов, труб или проволоки в замкнутых полостях основного металла или легированного основного металла и их герметизации, а горячую деформацию заготовки осуществляют при температуре, превышающей температуру плавления алюминия и равной температуре деформации основного материала.

2. Способ по п.1, отличающийся тем, что используют вставки из алюминия, легированного одним или несколькими элементами из ряда Mg, Сu, Mn, Ni, Co, Fe, Ti, Cr, V, Nb, Mo.

3. Способ по п.1, отличающийся тем, что используют основной металл, выбранный из Fe, Ti, Ni, Nb, Mg, Zr, Ru.

4. Способ по п.3, отличающийся тем, что используют основной металл, легированный одним или несколькими элементами из ряда С, Mn, Cr, Ni, Nb, В, W, Ti, Al, Fe, V, Si, Zr.