Способ улавливания паров нефтепродуктов и установка для его осуществления

Иллюстрации

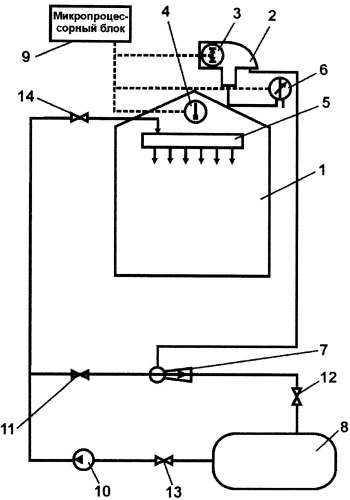

Показать всеИзобретение относится к хранению нефтепродуктов и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности, а также в других отраслях, связанных с хранением легкоиспаряющихся продуктов. Технический результат заключается в снижении потерь нефтепродуктов путем повышения полноты улавливания паров и автоматизации процесса. Способ заключается в отборе паровоздушной смеси с помощью струйного эжектора 7, конденсации в сборнике конденсата 8, с отводом конденсата в виде орошающей жидкости в газовое пространство резервуара 1, при этом исключается выход паровоздушной смеси в атмосферу путем сообщения газового пространства резервуара 1 через отводную полость дыхательного клапана 2 со сборником конденсата 8 и сопряжения автоматической системы управления с датчиком линейного перемещения 3 тарелки давления дыхательного клапана 2. Установка включает резервуар 1, дыхательный клапан 2, датчик давления 6, распределительное устройство 5, насос 10, сборник конденсата 8, эжектор 7, при этом в цепь системы автоматического управления включают датчик температуры 4, размещенный внутри резервуара 1, датчик линейного перемещения 3 тарелки давления, вмонтированный в полость дыхательного клапана 2, и микропроцессорный блок 9, в котором происходит регистрация и обработка значений с датчиков. 2 н. и 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к хранению нефтепродуктов и может быть использовано в нефтехимической и нефтеперерабатывающей промышленности. Цель изобретения - снижение потерь нефтепродуктов путем повышения полноты улавливания паров и автоматизации процесса.

Известен способ хранения и налива испаряющихся продуктов, включающий подачу жидких продуктов насосом в цистерну и отвод из цистерны паров подаваемого в нее продукта (см. патент RU 2035365, кл. B65D 90/30, 20.05.1995).

Из этого же патента известна установка, содержащая последовательно сообщенные между собой емкость с нефтепродуктом, насос, струйный насос и сепаратор.

Данные установка и способ хранения и налива обеспечивают отвод паров жидкого продукта из цистерны, однако данный способ достаточно сложен, поскольку требует, кроме использования системы конденсации паров в холодильнике с отводом конденсата в специальную емкость, использования системы отвода несконденсировавшихся паров и газов (в том числе воздуха) в емкость, из которой наливают испаряющийся продукт в цистерну. Кроме того, отсутствует система автоматического управления процессом улавливания паров нефтепродукта.

Известен способ очистки от углеводородов парогазовой смеси, образующейся при хранении нефти или нефтепродукта и при заполнении ими емкости, включающий подачу насосом жидкой среды в жидкостно-газовый струйный аппарат, откачку последним из емкости с нефтью или нефтепродуктом парогазовой смеси и ее сжатие в жидкостно-газовом струйном аппарате за счет энергии подаваемой жидкой среды, подачу образованной в жидкостно-газовом струйном аппарате в процессе смешения парогазовой смеси с жидкой средой смеси в сепаратор, разделение в сепараторе смеси на газообразную фазу и жидкую среду с отводом из сепаратора жидкой среды на вход насоса и образованием таким образом контура циркуляции жидкой среды, при этом часть жидкой среды отводят из контура ее циркуляции (см. авторское свидетельство SU 1512870, кл. B65D 90/30, 07.10.1989).

Из этого же авторского свидетельства 1512870 известна насосно-эжекторная установка, содержащая насос, жидкостно-газовый струйный аппарат и сепаратор с выходом газообразной фазы, при этом жидкостно-газовый струйный аппарат входом жидкой среды подключен к выходу насоса, входом парогазовой смеси - к источнику этой смеси - емкости с нефтью или нефтепродуктом, и выходом жидкостно-газовый струйный аппарат подключен к сепаратору, выход жидкой среды из сепаратора подключен к входу в насос, образуя таким образом контур циркуляции жидкой среды: сепаратор - насос - жидкостно-газовый струйный аппарат - сепаратор.

Данные способ и установка обеспечивают сжатие и конденсацию паров углеводородов нефтепродукта. Однако данный способ не дает возможности обеспечить снижения концентрации вредных для окружающей среды паров углеводородов в парогазовой смеси, образующейся при заполнении нефтепродуктом емкости, ниже величины предельно допустимых выбросов (ПДВ) этих веществ в окружающую среду, что не позволяет сбрасывать указанную выше парогазовую смесь в окружающую среду. Кроме того, отсутствует система автоматического управления процессом улавливания паров нефтепродукта.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, выбранный в качестве прототипа и основанный на эжекционном принципе улавливания нефтепродуктов из паровоздушных смесей [1], в котором легколетучие фракции нефтепродукта перемещаются из газового пространства резервуара с помощью струйного эжектора и смешиваются во всасывающей камере эжектора с нелетучим нефтепродуктом. При этом происходит абсорбция и конденсация летучих углеводородов. Конденсат поступает в виде орошающей жидкости в газовое пространство резервуара.

Указанный способ не позволяет диагностировать работу дыхательного клапана резервуара, исключить выход паровоздушной смеси в атмосферу и вести количественный учет нефтепродуктов, испарившихся из резервуара.

Из этого же источника известна установка, наиболее близкая к изобретению, выбранная в качестве прототипа и содержащая резервуар, датчик давления, установленный перед дыхательным клапаном резервуара, насос, эжектор, распределительное устройство, сообщающее при помощи насоса газовое пространство резервуара со сборником конденсата напрямую или через сопло эжектора. При этом процесс улавливания паров нефтепродуктов регулируется автоматической системой, которая посредством сигнала, поступающего от датчика давления в зависимости от изменения давления в газовом пространстве резервуара, осуществляет управление насосом.

Вместе с тем эксплуатация данной установки показала, что одним из важных условий надежной работы установки является диагностика работы всех устройств, входящих в ее состав, что не всегда возможно достичь на практике.

К существенным недостаткам установки следует отнести:

- возможность срабатывания (открытия) дыхательного клапана резервуара и выброс паровоздушной смеси в атмосферу до выдачи датчиком давления сигнала и автоматического включения насоса, что вызывает необходимость проведения периодической поверки настройки согласованности работы дыхательного клапана резервуара и датчика давления в процессе эксплуатации установки;

- отсутствие возможности количественного учета паровоздушной смеси нефтепродукта, вышедшей из резервуара, необходимого для определения объема заполнения сборника конденсата или степени насыщенности абсорбента.

Задачей, на решение которой направлено настоящее изобретение, является повышения эффективности способа очистки от углеводородов парогазовой смеси, образующейся при хранении нефтепродукта, снижение потерь нефтепродукта от испарения, количественный учет нефтепродуктов, испарившихся из резервуара, диагностика работы дыхательной арматуры и выдача аварийных сигналов в случае возникновения нештатных режимов работы.

Указанная задача решается за счет того, что способ очистки от углеводородов парогазовой смеси, образующейся при хранении нефтепродукта и при заполнении ими емкостей, включает подачу насосом жидкой среды в жидкостно-газовый струйный аппарат (эжектор), откачку последним из емкости с нефтепродуктом парогазовой смеси и ее сжатие в жидкостно-газовом струйном аппарате за счет энергии подаваемой жидкой среды. В результате перепада давления в эжекторе газовая смесь, выходящая из эжектора, охлаждается. Одновременно при прямом контакте откачиваемой теплой газовой смеси с холодным нефтепродуктом в эжекторе происходит эффективный теплообмен, и часть газовой смеси, конденсируясь, поступает в сборник конденсата. При выдаче нефтепродукта, когда внутри резервуара образуется вакуум, насос подает распыленный конденсат через распределительное устройство, который, испаряясь, поднимает давление в газовом пространстве резервуара.

Предлагаемое сообщение газового пространства резервуара через отводную полость дыхательного клапана со сборником конденсата и сопряжение автоматической системы управления с датчиком линейного перемещения тарелки давления дыхательного клапана приводят к исключению выхода паровоздушной смеси из резервуара в атмосферу и позволяет производить количественный учет нефтепродуктов, испарившихся из резервуара.

Система автоматически поддерживает необходимое давление в газовом пространстве резервуара. При повышении давления до значения, при котором срабатывает дыхательный клапан, газ отсасывается и давление снижается до заданного нижнего предела. Если внутри резервуара образуется вакуум, обеспечивается подача распыленного конденсата, который, испаряясь, поднимает давление в газовом пространстве резервуара, что предотвращает срабатывание вакуумного клапана.

Микропроцессорный блок посредством дифференциального датчика давления и датчика температуры определяет перепад давлений между газовым пространством резервуара и атмосферой, температуру паровоздушной смеси, рассчитывает по аналитическим зависимостям количество нефтепродукта, испарившегося из резервуара в составе паровоздушной смеси. В результате анализа сигналов, поступающих с установленных датчиков, микропроцессорное устройство может диагностировать работу дыхательной арматуры и производить выдачу аварийных сигналов в случае возникновения нештатных режимов работы.

Парогазовую смесь сжимают в жидкостно-газовом струйном аппарате от давления 0,08-0,12 МПа до давления 0,15-0,7 МПа, а жидкую среду подают в жидкостно-газовый струйный аппарат под давлением 1,1-10,0 МПа. В указанном диапазоне параметров обеспечиваются необходимая эффективность работы установки и минимальные затраты энергии.

Технический результат изобретения - определение количества нефтепродуктов, выходящих в составе паровоздушной смеси из резервуара, и создание возможности диагностирования работы дыхательного клапана.

Указанный результат достигается тем, что объемный расход паровоздушной смеси из резервуара определяют с использованием дыхательного клапана резервуара, для чего задают величину аэродинамического сопротивления ζ дыхательного клапана, замеряют избыточное давление или вакуум ΔР в газовом пространстве резервуара и датчиком линейных перемещений - высоту h подъема тарелки клапана, а объемный расход Q паровоздушной смеси определяют по следующей зависимости

где D - диаметр посадочного гнезда тарелки клапана, ρ - средняя плотность паровоздушной смеси.

А также тем, что максимальные значения избыточного давления или вакуума в газовом пространстве резервуара постоянно сравнивают с заданными значениями интервалов срабатывания дыхательного клапана на избыточное давление или вакуум и при их несоответствии делаются выводы о неработоспособности дыхательного клапана.

Данные отличительные признаки в совокупности с известными являются существенными для достижения технического результата, т.к. постоянное измерение давления паровоздушной смеси внутри резервуара дает дополнительную возможность контролировать работу дыхательного клапана за счет сравнения на соответствие измеренного значения давления внутри резервуара с паспортными значениями срабатывания дыхательного клапана.

Сущность изобретения заключается в том, что для определения объемного количества нефтепродуктов, выходящих в составе паровоздушной смеси из резервуара, в качестве расходомерного устройства используется дыхательный клапан (например, СМДК), изменяющееся положение подвижных элементов которого (перемещение тарелки) от воздействия паровоздушной смеси, в зависимости от настройки (массы тарелки), определяет аэродинамическое сопротивление ζ дыхательного клапана и давление паровоздушной смеси внутри резервуара (перепад давления ΔР на клапане). Площадь S проходного сечения клапана изменяется в зависимости от высоты подъема тарелки клапана

S=πDh,

где D - диаметр посадочного гнезда тарелки клапана,

h - высота подъема тарелки клапана.

Поэтому сопротивление ζ будет изменяться в зависимости от высоты h подъема тарелки клапана, перемещение которой будет пропорционально расходу Q паровоздушной смеси.

Объемный расход Q определяется по зависимости (1).

Сопротивление ζ находится экспериментально как зависимость

ζ=f(Q,h,ΔP), по результатам предварительной калибровки дыхательного клапана на испытательной установке, для чего задается расход Q через клапан и определяются h и ΔР, а ζ находится из (1). ζ можно рассчитать по зависимостям из [2] "Идельчик И.Е. Справочник по гидравлическим сопротивлениям. М.: Машиностроение, 1975, 559 с." по параметрам перемещения тарелки и геометрическим размерам клапана.

Давление паровоздушной смеси внутри резервуара ΔР измеряется датчиком давления (например, "Метран-43" серии "див"), установленным в патрубке перед дыхательным клапаном.

Высота подъема тарелки клапана h измеряется датчиком линейных перемещений (например, оптическим датчиком типа УДЛ-03 или УДЛ-05).

Заявленным способом может быть проконтролирована работа дыхательного клапана, для чего измеренные значения давления ΔР в газовом пространстве резервуара постоянно сравнивают с заданными значениями избыточного давления или вакуума, которые должны поддерживаться в установленных (паспортных) пределах дыхательным клапаном в газовом пространстве резервуара и обеспечивать впуск и выпуск паровоздушной смеси. Максимальные значения избыточного давления или вакуума оцениваются на их соответствие заданным интервалам пределов срабатывания дыхательного клапана, и при их несоответствии делаются выводы о неработоспособности дыхательного клапана.

Предлагаемое техническое решение является новым, поскольку из общедоступных сведений не известен способ улавливания паров углеводородов с определением объемного расхода паровоздушной смеси, выходящей их резервуара, с помощью использования дыхательного клапана в качестве расходомерного устройства.

Предлагаемое техническое решение промышленно применимо, так как для его реализации могут быть использованы стандартное оборудование, приспособления и материалы, широко распространенные в области автоматизации и контроля технологических процессов.

В части устройства как объекта изобретения поставленная задача решается за счет того, что предложенная насосно-эжекторная установка (чертеж) содержит сборник конденсата 8, связанный с газовым пространством резервуара 1 системой трубопроводов через отводную полость дыхательного клапана 2, дифференциальный датчик давления 6, одна полость которого сообщена с газовым пространством резервуара, а другая - с атмосферой, датчиком температуры 4, размещенным внутри резервуара. В цепь системы автоматического управления включен датчик линейного перемещения тарелки давления 3, вмонтированный в полость дыхательного клапана. В микропроцессорном блоке 9 происходит регистрация и обработка значений с датчиков температуры и давления для получения количественного значения выхода нефтепродукта в составе паровоздушной смеси из резервуара. Предлагаемое включение в установку дополнительных датчиков (датчика линейного перемещения тарелки дыхательного клапана, датчика давления и температуры) совместно с микропроцессорным блоком позволит производить количественный учет нефтепродуктов, испарившихся из резервуара.

На чертеже представлена принципиальная схема установки, в которой осуществляется описываемый способ очистки от углеводородов парогазовой смеси, образующейся при хранении нефти или нефтепродуктов и заполнении ими емкости.

Установка работает следующим образом. В процессе эксплуатации резервуара в газовом пространстве создается избыточное давление паров нефтепродуктов, вследствие чего происходит подъем тарелки давления дыхательного клапана 2. Перемещение тарелки давления относительно седла регистрируется датчиком линейного перемещения 3. Сигнал с датчика 3 обрабатывается микропроцессорным блоком 9, который управляет включением привода насоса 10 и открытием вентилей 11, 12, 13.

Легколетучие фракции нефтепродукта из газового пространства резервуара 1 через отводную полость дыхательного клапана 2 откачиваются с помощью эжектора 7, смешиваются в его камере с нелетучим нефтепродуктом, подаваемым насосом 10, и поступают в сборник конденсата 8. Одновременно с этим микропроцессорный блок 9 посредством дифференциального датчика давления 6 и датчика температуры 4 определяет перепад давлений между газовым пространством резервуара 1 и атмосферой, температуру паровоздушной смеси, рассчитывает по аналитическим зависимостям количество нефтепродукта, испарившегося из резервуара 1 в составе паровоздушной смеси. При уменьшении избыточного давления до заданного предела в газовом пространстве резервуара 1 тарелка давления дыхательного клапана 2 возвращается в исходное положение, вследствие чего насос 10 выключается и вентили 11, 12, 13 закрываются. Если внутри резервуара образуется вакуум, происходит открытие вентилей 13, 14 и включение насоса 10, обеспечивающего подачу распыленного конденсата через распределительное устройство 5, который, испаряясь, поднимает давление в газовом пространстве резервуара 1, что предотвращает срабатывание вакуумного клапана. Аварийная ситуация - несрабатывание дыхательного клапана 2 (залипание, примерзание тарелок) регистрируется микропроцессорным блоком по значениям, полученным с дифференциального датчика давления 6.

Таким образом, сущность способа заключается в отборе паровоздушной смеси с помощью струйного эжектора, ее конденсации в сборнике конденсата с отводом конденсата в виде орошающей жидкости в газовое пространство резервуара. Новым в способе является то, что исключается выход паровоздушной смеси в атмосферу путем сообщения газового пространства резервуара через отводную полость дыхательного клапана со сборником конденсата и сопряжения автоматической системы управления с датчиком линейного перемещения тарелки давления дыхательного клапана. С помощью микропроцессорного блока по аналитическим зависимостям определяют количество нефтепродукта, испарившегося из резервуара, с целью контроля наполнения сборника конденсата и степени насыщенности абсорбента.

Способ позволяет производить диагностику работы дыхательного клапана благодаря тому, что постоянно сравнивают максимальные значения избыточного давления или вакуума в газовом пространстве резервуара с заданными значениями избыточного давления или вакуума срабатывания дыхательного клапана.

Для осуществления способа установка включает резервуар, дыхательный клапан, датчик давления, распределительное устройство, насос, сборник конденсата, эжектор. Новым является то, что в цепь системы автоматического управления включают датчик температуры, размещенный внутри резервуара, датчик линейного перемещения тарелки давления, вмонтированный в полость дыхательного клапана, микропроцессорный блок, в котором происходит регистрация и обработка значений с датчиков с целью количественного учета нефтепродуктов, испарившихся из резервуара, определения степени заполнения сборника конденсата, диагностирования работы дыхательной арматуры и подачи аварийных сигналов в случае возникновения нештатных режимов работы установки.

ЛИТЕРАТУРА

1. Яковлев B.C. Хранение нефтепродуктов. Проблемы защиты окружающей среды. - М.: Химия, 1987. С 50…52. рис.3.13.

2. Идельчик И.Е. Справочник по гидравлическим сопротивлениям. М.: Машиностроение, 1975, 559 с.

1. Способ улавливания паров нефтепродуктов при хранении в резервуарах, включающий отбор паровоздушной смеси с помощью струйного эжектора, конденсацию последних в сборнике конденсата с отводом конденсата в виде орошающей жидкости в газовое пространство резервуара, отличающийся тем, что исключают выход паровоздушной смеси в атмосферу путем сообщения газового пространства резервуара через отводную полость дыхательного клапана со сборником конденсата и сопряжения автоматической системы управления с датчиком линейного перемещения тарелки давления дыхательного клапана, определяют по аналитическим зависимостям с помощью микропроцессорного блока количество нефтепродукта, испарившегося из резервуара с целью контроля наполнения сборника конденсата, степени насыщенности абсорбента и производства расчетов платежей за загрязнение окружающей среды.

2. Способ по п.1, отличающийся тем, что производят диагностику работы дыхательного клапана, благодаря тому, что постоянно сравнивают максимальные значения избыточного давления или вакуума в газовом пространстве резервуара с заданными значениями избыточного давления или вакуума срабатывания дыхательного клапана.

3. Установка улавливания паров нефтепродуктов при хранении в резервуарах, содержащая дыхательный клапан, датчик давления, распределительное устройство, насос, сборник конденсата, эжектор, отличающаяся тем, что в цепь системы автоматического управления включают датчик температуры, размещенный внутри резервуара, датчик линейного перемещения тарелки давления, вмонтированный в полость дыхательного клапана, микропроцессорный блок, в котором происходит регистрация и обработка значений с датчиков с целью количественного учета нефтепродуктов, испарившихся из резервуара, определения степени заполнения сборника конденсата, диагностирования работы дыхательной арматуры и подачи аварийных сигналов в случае возникновения нештатных режимов работы установки.