Способ контроля загрязненности воды при промывке котлоагрегата

Иллюстрации

Показать всеИзобретение относится к химии, в частности к количественному определению загрязнений в пробах воды, взятых на входе в котлоагрегат и выходе из него. В данном способе контроля осуществляют периодические замеры коэффициента пропускания в пробах воды, взятых на входе в котлоагрегат и выходе из него, определяют разность значений величины светопропускания ΔT, определяют содержание примесей металлов по следующей зависимости: ΔМе=а·ΔТ, предложено, согласно настоящему изобретению, полученное значение содержания примесей металлов ΔМер сравнивать с заданным значением ΔМе3 и по результатам сравнения принимать решение о продолжении либо прекращении промывки котлоагрегата: при ΔМер≤Ме3 промывку прекращают, а при ΔМер>ΔМе3 промывку продолжают; при этом значения величины светопропускания ΔT определяют при длине волны λ=230÷630 нм, где а - коэффициент пропорциональности, определенный экспериментально, мг/%·дм3; ΔМе - количество примесей металлов при конкретном замере, задержанных при работе котлоагрегата, кг/т; ΔМе=Мевх-Мевых, кг/т; Мевх - содержание металла в воде на входе в котлоагрегат, кг/т; Мевых - содержание металла в воде на выходе из котлоагрегата, кг/т; Me - общее количество примесей металлов в воде, кг; λ - длина волны, нм; Твх - величина светопропускания на входе в котлоагрегат, %; Твых - величина светопропускания на выходе из котлоагрегата, %; ΔT - изменение величины светопропускания: ΔТ=Твых-Твх, %. Достигается повышение надежности и информативности определения. 3 табл., 5 ил.

Реферат

Изобретение относится к химии, в частности к количественному определению загрязнений в пробах воды, взятых на входе в котлоагрегат и выходе из него.

Известен способ определения загрязненности механического фильтра соединениями металлов, при котором осуществляют периодические замеры, по крайней мере, одного параметра, характеризующего состав воды, в пробах воды, взятых на входе в фильтр и на выходе из него, определяют разность значений этого параметра, по этой разности значений определяют количество примесей металлов ΔMe, задержанных фильтром при конкретном замере, при этом общее количество примесей металлов Me, находящихся в фильтре, определяют по следующей зависимости:

Me=ΣΔMe·Qn,

а в качестве параметра, характеризующего состав воды, используют изменение коэффициента пропускания А k, значения которого определяют при λ=340÷450 нм, а содержание примесей металлов при конкретном замере определяют по следующей зависимости:

ΔМе=а·Δk,

где

а - коэффициент пропорциональности, определенный экспериментально, мг/%·дм3;

ΔMe - количество примесей металлов при конкретном замере, задержанных загрузкой механического фильтра, кг/т;

ΔMe=Мевх.-Мевых., кг/т;

Мевх. - содержание металла в воде на входе в механический фильтр, кг/т;

Мевых. - содержание металла в воде на выходе из механического фильтра, кг/т;

Me - общее количество примесей металлов в фильтре за фильтроцикл, кг;

λ - длина волны, нм;

n - общее количество замеров;

Qn - количество воды, пропущенной через механический фильтр в период между измерениями, т;

kвх. - коэффициент пропускания на входе в механический фильтр, %;

kвых. - коэффициент пропускания на выходе из механического фильтра, %;

Δk - изменение коэффициента пропускания: Δk=kвых.-kвх., % [Л.1].

Описанный в [Л.1] способ характеризуется ограниченными функциональными возможностями, так как, обеспечивая определение загрязненности механического фильтра соединениями металлов путем экспресс-контроля содержания взвешенных примесей металлов в воде до и после фильтра, он не позволяет осуществлять экспресс-контроль загрязненности воды при промывке котлоагрегата, что является особенно актуальным в период пуска котла. До настоящего времени контроль содержания железа в промывочных водах в период пуска осуществлялся спектрофотометрическим методом, и время анализа составляло 25÷30 минут.

Изобретением решается задача расширения функциональных возможностей способа определения загрязненности воды соединениями металлов благодаря его применению при осуществлении контроля загрязненности производственных вод при промывке котлоагрегата.

Для решения поставленной задачи в способе контроля загрязненности воды при промывке котлоагрегата, при котором осуществляют периодические замеры коэффициента пропускания в пробах воды, взятых на входе в котлоагрегат и выходе из него, определяют разность значений величины светопропускания ΔT, определяют содержание примесей металлов по следующей зависимости: ΔМе=а·ΔT, предложено, согласно настоящему изобретению, полученное значение содержания примесей металлов ΔMep сравнивать с заданным значением ΔМез и по результатам сравнения принимать решение о продолжении либо прекращении промывки котлоагрегата: при ΔМер≤ΔМез промывку прекращают, а при ΔМер>ΔМез промывку продолжают; при этом значения величины светопропускания ΔT определяют при длине

волны λ=230÷630 нм,

где

а - коэффициент пропорциональности, определенный экспериментально, мг/%·дм3;

ΔМе - количество примесей металлов при конкретном замере, задержанных при работе котлоагрегата, кг/т;

ΔМе=Мевых.-Мевх., кг/т;

Мевх. - содержание металла в воде на входе в котлоагрегат, кг/т;

Мевых. - содержание металла в воде на выходе из котлоагрегата, кг/т;

Me - общее количество примесей металлов в воде, кг;

λ - длина волны, нм;

Твх. - величина светопропускания на входе в котлоагрегат, %;

Твых. - величина светопропускания на выходе из котлоагрегата, %;

ΔT - изменение величины светопропускания: ΔT=Твх.-Твых., %.

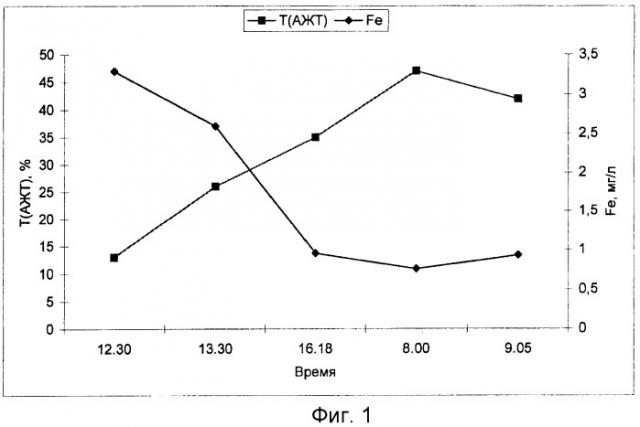

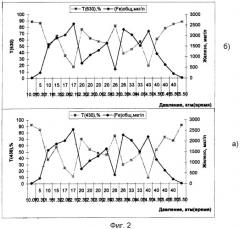

Изобретение поясняется на примерах выполнения. На фиг.1÷5 представлены изменения величины светопропускания ΔT в зависимости от загрязнений воды соединениями железа (в диапазоне длин волн λ=340÷630 нм); на фиг.1 представлены значения величины светопропускания Т, полученной в результате измерения прибором АЖТ (автоматическим жидкостным турбидиметром - промышленным прибором автоматического контроля фирмы ООО «Семиконтактор», г.Екатеринбург, Россия); на фиг.2а и б представлены значения величины светопропускания Т, полученные в результате измерения в диапазоне длин волн 430÷630 нм лабораторным прибором - фотокалориметром КФК-3; на фиг.3а, б, в представлены значения величины светопропускания Т, полученные в результате измерения в диапазоне длин волн 340÷430 нм лабораторным прибором - фотокалориметром КФК-3; на фиг.4а и б приведены количественные зависимости ΔМез=f(ΔT), используемые для сравнения с расчетными величинами для разных длин волн λ: на фиг.4а - для λ=430 нм, на фиг.4б - для λ=630 нм; на фиг.5 представлена количественная зависимость между соединениями железа и оптической плотностью, измеренной на приборе СФ-46, при длине волны λ=254 нм, кювета 50 мм.

При промывке котла в промывочной воде увеличивается содержание примесей. Большая часть примесей находится в мелкодисперсном и коллоидном виде (с размером частиц 1,2÷0,5 мкм), поэтому их содержание в воде можно определить по величине светопропускания.

Контроль загрязненности воды при промывке котлоагрегата соединениями металлов производили следующим образом.

Осуществляли замеры величины светопропускания Т (параметра, характеризующего состав воды) в пробах воды, взятых на входе в котлоагрегат и на выходе из него при различных значениях длины волны λ, затем определяли разности значений изменения величины светопропускания ΔT.

На основании полученной экспериментальным путем зависимости ΔМер=f(Δt) определяли предварительные значения ΔМер и сравнивали содержание металлов в воде с заданным значением ΔМез, представленным на фиг.4. Результаты сравнения сведены в таблицу 1. В частности, в таблице 1 представлены результаты измерений величины светопропускания Т, полученные при помощи фотокалориметра КФК-3.

| Таблица 1 | |||||||

| Результаты измерения величины светопропускания при помощи фотокалориметра КФК-3 | |||||||

| Дата | Время | Давление, МПа | Проба нефильтрованная | ||||

| Т, % | Fe, мкг/дм3 | ||||||

| 630 | 430 | 340 | АЖТ | ||||

| 15.09.08 | 12.30 | 27 | 77,5 | 45 | 28,4 | 13 | 3286 |

| 15.09.08 | 13.30 | 27 | 86 | 56 | 36,3 | 26 | 2590 |

| 15.09.08 | 16.18 | 27 | 91,6 | 65 | 42,2 | 35 | 957 |

| 16.09.08 | 8.00 | 27 | 95,1 | 72 | 44,6 | 47 | 760 |

| 16.09.08 | 9.05 | 32 | 92,2 | 69 | 42,2 | 42 | 931 |

| ПВ | 78,5 | 25,5 |

Так как содержание железа на входе в котлоагрегат равно 25 мкг/л, а ΔМез равно 1000 мг/л, то значениями Me на входе пренебрегаем, следовательно, ΔМе принимаем равным Me на выходе.

Аналогично, значение изменения величины светопропускания ΔT принимаем равным величине светопропускания Т.

Из таблицы 1, в частности, следует, что в начале промывки котлоагрегата величина светопропускания Т, измеренная прибором КФК-3, составляла 78,5% (содержание железа - 25,5%).

При увеличении давления (Р=27 атмосфер) величина светопропускания Т составила 45%, а содержание железа превысило 1500 мкг/дм3.

При химическом анализе эта величина составила 2,6 мг/дм3.

Следует заметить, что методом химического анализа определяется общее содержание соединений железа (растворенных и взвешенных).

Промывка котлоагрегата продолжалась за счет интенсивного обмена воды и сброса ее из котла в течение одного часа (с 12.30 до 13.30). Следующий замер показал значение Т, равное 56%, что в соответствии с зависимостью, представленной на фиг.4а, соответствует содержанию взвешенного железа более 2000 мкг/дм3.

Далее промывка продолжалась с 13.30 до 16.18. При очередном замере величина светопропускания составила 65%, что согласно зависимости, представленной на фиг.4а, соответствует содержанию железа в воде менее 1000 мкг/дм3, следовательно, котлоагрегат готов к последующим стадиям пуска, т.е. к повышению давления. Поэтому работы были приостановлены и котлоагрегат остался в горячем резерве.

На следующий день в 8.00 повторно измерили величину светопропускания Т, которая оказалась равной 72%, и по графику для содержания железа менее 1000 мкг/дм3 (по химическому анализу 760 мкг/дм3) продолжили операции пуска, повышая давление до 32 МПа, при этом величина светопропускания Т была равна 69%. Данные химического анализа подтвердили эти результаты. В последующем котлоагрегат был подключен к паропроводу.

Аналогичная зависимость прослеживалась для величины светопропускания Т при длине волны λ=630 нм (см. фиг. 4б), 340 нм и по прибору АЖТ.

В таблице 2 приведены аналогичные данные с использованием прибора АЖТ. В частности, в таблице 2 и на фиг. 2 представлены результаты химического анализа проб на железо, которые были отобраны в период растопки. Величина светопропускания измерена при помощи прибора АЖТ.

| Таблица 2 | ||||

| Результаты измерения величины светопропускания при помощи автоматического жидкостного турбидиметра (АЖТ) | ||||

| Время отбора | Р, атм | Точка отбора | Fe, общ., мкг/м3 | Т,% |

| 10.07 | ПВ | 25,5 | 78,5 | |

| 10.30 | 5 | с.о. | 266 | 65,5 |

| 11.16 | 10 | с.о. | 1589 | 26,8 |

| 11.32 | 15 | с.о. | 1886 | 39,9 |

| 12.06 | 17 | с.о. | 2033 | 14 |

| 12.10* | 17 | ч.о. | 2565 | 6,6 |

| 12.30 | 20 | с.о. | 705 | 44 |

| 12.30 | 20 | ч.о. | 1086 | 33,9 |

| 13.00 | 20 | с.о. | 1302 | 28,2 |

| 12.54 | 20 | ч.о. | 1645 | 26,4 |

| 13.38 | 26 | с.о. | 420 | 43,7 |

| 13.38* | 26 | ч.о. | 2297 | 18,3 |

| 14.04 | 33 | с.о. | 2041 | 20,7 |

| 14.05 | 33 | ч.о. | 1516 | 28,8 |

| 14.50* | 40 | с.о. | 3544 | 1 |

| 14.50 | 40 | ч.о. | 1140 | 30,8 |

| 15.45 | 40 | с.о. | 629 | 48 |

| 15.50 | 40 | с.о. | 209 | 21 |

| 15.50 | ПВ | 23,72 | 76,8 |

Примеси, отмывающиеся с поверхности котла, сформированные при высокой температуре и давлении, сложные по составу соединения, содержащие железо, кальций, магний и т.д. Поскольку при промывке котлоагрегата руководствуются нормируемыми значениями железа, то целесообразно устанавливать зависимости по этому показателю. Хотя, в общем, необходимо учитывать удаление и других примесей металлов, так как они снижают эффективность работы энергетического котла. Более того, как следует из таблицы 3, в процессе отмывки удаляются органические примеси в растворенном виде. Поскольку эти примеси имеют собственное поглощение в УФ-области, то следует устанавливать зависимость между содержанием железа и величиной светопропускания (или оптической плотностью) в видимой области спектра, как это было показано на фиг.3, 4. При этом на горизонтальных осях фиг.3 приведены: в верхней строчке - объемный процент пробы, отобранной в процессе отмывки котлоагрегата, в обессоленной воде; в нижней строчке - общее содержание железа в дисперсной системе (проба + вода). Однако в ряде случаев (например, при промывке прямоточных котлов) необходимо устанавливать аналогичную зависимость именно в УФ-области.

| Таблица 3 | |||||||||||||||||

| Результаты измерения примесей металлов в нефильтрованных и фильтрованных пробах | |||||||||||||||||

| 15.11.07 | Исходная проба (нефильтрованная) | Исходная проба (фильтрованная) | |||||||||||||||

| Показатели | Т (340) | Т (254) | Fe | (РО4) | (SO4)* | Ca | Mg | ОНУ | ООУ | Т (340) | Т (254) | Fe | (SO4) | Са | Mg | ОНУ | ООУ |

| Ед.измер. | % | мг/л | % | мг/л | |||||||||||||

| № пробы | |||||||||||||||||

| 5ПВ | 99,2 | 57,8 | 0,07 | 0,03 | 19,6 | 0,2 | 0,01 | 0 | 2,9 | 101,6 | 63,3 | 0,02 | 20,9 | 0,1 | <0,01 | 0 | 2,8 |

| 10ПВ | 100,6 | 58,8 | 0,05 | 0,03 | 18,7 | 0,2 | 0,02 | 0 | 2,5 | 102,4 | 63,2 | 0,01 | 20,8 | 0,2 | <0,01 | 0 | 2,7 |

| 15ПВ | 102,1 | 59,1 | 0,06 | 0,03 | 21,2 | 0,1 | 0,01 | 0 | 2,8 | 102,6 | 63,8 | 0,01 | 20,7 | 0,1 | <0,01 | 0 | 2,5 |

| 20ПВ | 101,5 | 62,1 | 0,03 | 0,03 | 19,8 | 0,2 | 0,01 | 0 | 2,75 | 102,2 | 63,9 | 0,01 | 20,4 | 0,2 | <0,01 | 0 | 2,8 |

| 25ПВ | 102,1 | 67,1 | 0,03 | 0,03 | 21,1 | 0,1 | 0,02 | 0 | 2,45 | 102,7 | 63,7 | 0,01 | 20,5 | 0,1 | <0,01 | 0 | 2,85 |

| 5ЧО | 41,2 | 19,7 | 2,53 | 0,080 | 50,4 | 0,5 | 0,02 | 0 | 6,1 | 70,8 | 22,9 | 0,09 | 50,1 | 0,2 | <0,01 | 0 | 6,1 |

| 10ЧО | 54,2 | 11,9 | 2,30 | 0,044 | 52,3 | 0,64 | 0,24 | 0 | 8,2 | 55 | 12,1 | 0,16 | 51,5 | 0,3 | <0,01 | 0 | 4,8 |

| 15ЧО | 51,3 | 10,4 | 2,51 | 0,050 | 48,7 | 1,17 | 0,33 | 0 | 8,5 | 56,7 | 12,1 | 0,1 | 50,5 | 0,3 | 0,03 | 0 | 4,5 |

| 20ЧО | 53,6 | 10,2 | 0,70 | 0,036 | 49,8 | 3,85 | 0,21 | 0 | 8,5 | 55,8 | 11,2 | 0,08 | 49,3 | 0,2 | <0,01 | 0 | 5,5 |

| 25ЧО | 59,9 | 11,5 | 0,68 | 0,036 | 49,1 | 1,36 | 0,12 | 0 | 8,1 | 60,4 | 11,8 | 0,06 | 47,5 | 0,2 | <0,01 | 0 | 4,8 |

| 5СО | 60,9 | 17,9 | 0,55 | 0,032 | 52,4 | 0,5 | <0,01 | 0,2 | 7,1 | 67,9 | 20,2 | 0,07 | 53,5 | 0,25 | 0,02 | 0,1 | 7,8 |

| 10СО | 54,2 | 12,2 | 1,06 | 0,248 | 56,2 | 0,57 | 0,14 | 0,3 | 8,25 | 56,9 | 12,9 | 0,13 | 54,1 | 0,4 | <0,01 | 0,1 | 8,2 |

| 15С0 | 46,9 | 7,8 | 1,52 | 0,046 | 59,3 | 0,56 | 0,1 | 0,25 | 9,98 | 49,9 | 8,4 | 0,11 | 58,3 | 0,58 | 0,15 | 0,2 | 9,5 |

| 20СО | 39,0 | 6,1 | 2,68 | 0,010 | 62,1 | 3,16 | 0,21 | 0,2 | 10,2 | 42,9 | 5,6 | 0,22 | 60,1 | 0,5 | <0,01 | 0,2 | 10,2 |

| 25СО | 46,1 | 5,9 | 1?52 | 0,010 | 60,8 | 0,33 | 0,29 | 0,2 | 10,2 | 48,8 | 6,89 | 0,1 | 61,7 | 0,4 | <0,01 | 0,2 | 10,1 |

В период пуска прямоточного котла промывка осуществляется на участке «вход питательной воды (ПВ)» - «встроенная задвижка (ВЗ)». На этом участке нет никаких других примесей, кроме примесей железа, что доказано многократно результатами фазового анализа в различных публикациях.

Таким образом, в период растопки котла стремятся очистить поверхность НРЧ (тракт котла до ВЗ) именно от рыхлых отложений - продуктов коррозии железа, которые вымываются в виде ультрамикродисперсных частиц, так как при высоких температурах, в атмосфере кислорода, при рН>7 образуются нерастворимые оксиды определенного состава.

Классический метод контроля ультрамикродисперсных частиц - турбидиметрический. Причем если растворитель и рассеивающие частицы бесцветны, то максимальная чувствительность в УФ-области: чем меньше частица, тем меньше должна быть длина волны [см. книгу Ю.А.Золотов, Е.Н.Дорохова, В.И.Фадеева и др. «Основы аналитической химии», книга 2, М., «Высшая школа», 2002, с.316].

Спектр поглощения питательной воды показал, что поглощение имеет место в диапазоне волн 190÷240 нм. Известно, что неорганические соединения углерода поглощают УФ-излучение при 190÷200 нм, поэтому этот диапазон был исключен из рассмотрения, и для дискретных измерений на СФ-46 выбраны длины волн 230, 254 нм. На фиг.5 представлена зависимость между содержанием железа и оптической плотностью, измеренной на приборе СФ-46, при длине волны 254 нм, кювета 50 мм.

Конечно, все существующие соединения поглощают свет определенной длины волны, поэтому возможность использования заявляемого способа контроля загрязненности при промывке котлоагрегата ограничена рядом условий:

- первое условие: способ можно использовать для контроля содержания железа в промывочной воде прямоточного котла или барабанного котла, когда содержание примесей железа превышает содержание остальных взвешенных примесей металлов (кальция, магния);

- второе условие: необходимо снять спектр поглощения для ПВ в УФ-области и предварительно выбрать диапазон длин волн, в котором необходимо проводить последующие измерения;

- третье условие: наличие линейной зависимости между величиной светопропускания (или оптической плотностью) при определенной длине волны и содержанием железа (в производственных водах в период растопки котла).

Заявляемый способ контроля загрязненности воды при промывке котлоагрегата путем осуществления замеров величины светопропускания в пробах воды, взятых на входе в котлоагрегат и выходе из него, с последующими определением содержания примесей металлов в пробах воды и принятием решения о прекращении либо продолжении промывки котлоагрегата позволит относительно простыми средствами решать вопрос о загрязненности котлоагрегата соединениями металлов. Он прошел экспериментальную проверку на Первоуральской ТЭЦ ОАО ТГК-9. Результаты проверки показали работоспособность способа, а также широкие возможности практической реализации благодаря его относительной простоте. Кроме того, этот способ может быть положен в основу как ручного, так и приборного контроля.

Литература

1. Патент РФ №2224578, МПК B01D 35/143, G01N 21/17, 2004 г.

Способ контроля загрязненности воды при промывке котлоагрегата, при котором осуществляют периодические замеры коэффициента пропускания в пробах воды, взятых на входе в котлоагрегат и на выходе из него, определяют разность значений величины светопропускания ΔT, определяют содержание примесей железа по следующей зависимости ΔМе=аΔT, при этом полученное значение содержания примесей железа ΔМер сравнивают с заданным значением ΔМе3 и по результатам сравнения принимают решение о продолжении или прекращении промывки котлоагрегата: при ΔМер≤ΔМе3 промывку прекращают, а при ΔМер>ΔМе3 промывку продолжают; при этом значения величины светопропускания ΔT определяют при длине волны λ=230÷630 нм,где а - коэффициент пропорциональности, определенный экспериментально, мг/%·дм3;ΔМе - количество примесей металлов при конкретном замере, задержанных при работе котлоагрегата, кг/т;ΔМе=Мевх-Мевых, кг/т;Мевх - содержание металла в воде на входе в котлоагрегат, кг/т;Мевых - содержание металла в воде на выходе из котлоагрегата, кг/т;λ - длина волны, нм;Твх - величина светопропускания на входе в котлоагрегат, %;Твых - величина светопропускания на выходе из котлоагрегата, %;ΔT - изменение величины светопропускания: λТ=Твых-Твх, %.