Способ определения термоокислительной стабильности смазочных материалов

Иллюстрации

Показать всеИзобретение относится к технологии испытания смазочных масел и может быть использовано для оценки их термоокислительной стабильности. Техническим результатом изобретения является повышение достоверности оценки термоокислительной стабильности смазочных материалов путем получения дополнительной информации об изменении противоизносных свойств до различной степени окисления смазочных материалов. Способ определения термоокислительной стабильности смазочных материалов включает следующие операции: нагревание смазочного материала в присутствии воздуха, перемешивание, определение фотометрированием коэффициента поглощения светового потока, испытание пробы смазочного материала постоянного объема при оптимальной температуре, выбранной в зависимости от базовой основы смазочного материала и группы эксплуатационных свойств в течение времени, характеризующего одинаковую степень окисления, причем через равные промежутки времени отбирают пробу окисленного смазочного материала. Причем пробу окисленного смазочного материала делят на две части, первую фотометрируют и определяют коэффициент поглощения светового потока, а вторую испытывают на машине трения со схемой «шар-цилиндр» не менее 2 часов, определяют размер пятна износа на шаре и строят графическую зависимость размера пятна износа на шаре от коэффициента поглощения светового потока, по которой определяют термоокислительную стабильность. 1 табл., 3 ил.

Реферат

Изобретение относится к технологии испытания смазочных масел и может быть использовано для оценки их термоокислительной стабильности.

Известен метод определения термоокислительной стабильности, заключающийся в нагревании масла при 200°С в приборе ДК-НАМИ, сопровождающемся окислением, смешивании его с петройлерным эфиром в отношении 1:40, выдержке смеси в течение 12 часов, фильтрации полученного осадка, сушке последнего в сушильном шкафу и определении количества осадка и вязкости окисленного масла (ГОСТ 11063-77).

Недостатком известного технического решения является низкая информативность об изменении противоизносных свойств окисленных масел и ресурса их работоспостобности.

Наиболее близким по технической сущности и достигаемому результату является способ определения термоокислительной стабильности смазочных материалов (Пат. РФ №2219530, МПК G01N 25/00, опуб. 2003 г.), включающий нагревание смазочного материала в присутствии воздуха, перемешивание, определение фотометрированием коэффициента поглощения светового потока, испытание пробы смазочного материала постоянного объема при оптимальной температуре, выбранной в зависимости от базовой основы смазочного материала и группы эксплуатационных свойств в течение времени, характеризующего одинаковую степень окисления, причем через равные промежутки времени отбирают пробу окисленного смазочного материала, строят графическую зависимость.

Недостатком известного технического решения является недостаточная информативность об изменении противоизносных свойств окисленных смазочных материалов.

Техническим результатом изобретения является повышение достоверности оценки термоокислительной стабильности смазочных материалов путем получения дополнительной информации об изменении противоизносных свойств до различной степени окисления смазочных материалов.

Поставленная задача для решения технического результата достигается тем, что способ определения термоокислительной стабильности смазочных материалов, включающий нагревание смазочного материала в присутствии воздуха, перемешивание, определение фотометрированием коэффициента поглощения светового потока, испытание пробы смазочного материала постоянного объема при оптимальной температуре, выбранной в зависимости от базовой основы смазочного материала и группы эксплуатационных свойств в течение времени, характеризующего одинаковую степень окисления, причем через равные промежутки времени отбирают пробу окисленного смазочного материала, строят графическую зависимость, согласно изобретению, отобранную пробу окисленного смазочного материала делят на две части, первую фотометрируют и определяют коэффициент поглощения светового потока, а вторую испытывают на машине трения со схемой «шар-цилиндр» не менее 2 часов, определяют размер пятна износа на шаре, строят графическую зависимость размера пятна износа на шаре от коэффициента поглощения светового потока, по которой определяют термоокислительную стабильность.

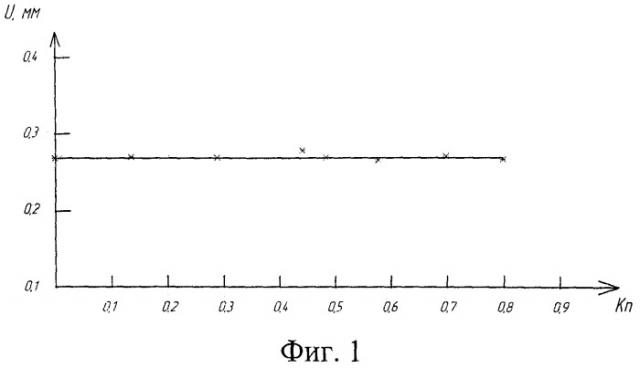

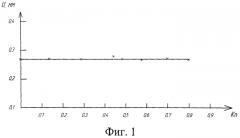

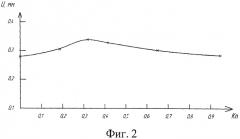

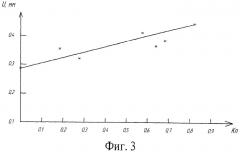

На фиг.1 представлена зависимость размера пятна износа на шаре от коэффициента поглощения светового потока при испытании минерального моторного масла М10-Г2К; на фиг.2 - частично синтетического моторного масла Mobil Super 2000 SL/CF; на фиг.3 - синтетического моторного масла Mobil Super 3000 SJ/SL/SK/CF.

Пример конкретного выполнения способа.

Испытанию подвергались моторные масла: минеральное моторное М10-Г2К; частично синтетическое моторное Mobil Super 2000 SL/CF; синтетическое моторное Mobil Super 3000 SJ/SL/SK/CF.

Пробу масла массой 100+/-0,1 граммов нагревают в стеклянном стакане в присутствии воздуха и перемешивают стеклянной мешалкой для исключения влияния металлов на окислительные процессы. Температура нагревания выбрана постоянной и равной 180°С. Через каждые 8 ч испытания отбирают пробу масла для фотометрирования и определения коэффициента поглощения светового потока. При достижении значений коэффициента поглощения светового потока равного приблизительно 0,1; 0,2; 0,3; 0,4; 0,5; 0,6; 0,7 и 0,8 единиц пробу окисленного масла делят на две части. Продолжительность испытаний определялась значением коэффициента поглощения светового потока, равного примерно 0,8 единиц. Первую часть пробы вторично фотометрируют для определения коэффициента поглощения, а вторую часть пробы испытывают на машине трения со схемой трения «шар-цилиндр» с режимами: нагрузка 13 Н; скорость скольжения цилиндра 0,68 м/с; температура масла 80°С; время испытания 2 часа и измеряют размер пятна износа на шаре. После чего пробу окисленного масла в стакане доливают до 100+/-0,1 граммов и продолжают испытания по тому же порядку.

Результаты испытания сведены в таблицу. По результатам испытания строится графическая зависимость размера пятна износа на шаре от коэффициента поглощения светового потока, по которой определяется термоокислительная стабильность испытуемого смазочного материала. Согласно полученных данных, наиболее термостабильным по противоизносным свойствам является минеральное моторное масло М10-Г2К (фиг.1), у которого размеры пятен износа на шаре не превысили 0,3 мм, на втором месте частично синтетическое моторное масло Mobil Super 2000 SL/CF (фиг.2), у которого размеры пятен износа на шаре не превысили 0,35 мм и на третьем месте синтетическое моторное масло Mobil Super 3000 SJ/SL/SK/CF (фиг.3), у которого размеры пятен износа на шаре достигли 0,47 мм.

Применение предлагаемого способа позволяет получить дополнительную информацию о термоокислительной стабильности смазочных материалов, включающую изменение противоизносных свойств при их окислении.

| Марка моторного масла | Время испытания, час | Коэффициент поглощения светового потока, Kn | Размер пятна износа на шаре, U, мм |

| Минеральное моторное М10-Г2К | Исходное | 0 | 0,267 |

| 8 | 0,140 | 0,267 | |

| 32 | 0,287 | 0,260 | |

| 56 | 0,447 | 0,280 | |

| 64 | 0,487 | 0,260 | |

| 80 | 0,577 | 0,247 | |

| 104 | 0,700 | 0,273 | |

| 120 | 0,797 | 0,253 | |

| Частично синтетическое моторное Mobil Super 2000 SL/CF | Исходное | 0 | 0,278 |

| 16 | 1,183 | 0,313 | |

| 40 | 0,327 | 0,340 | |

| 48 | 0,420 | 0,333 | |

| 56 | 0,640 | 0,307 | |

| 72 | 0,950 | 0,273 | |

| Синтетическое моторное Mobil Super 3000 SJ/SL/SK/CF | Исходное | 0 | 0,287 |

| 14 | 0,183 | 0,353 | |

| 21 | 0,277 | 0,320 | |

| 42 | 0,570 | 0,420 | |

| 56 | 0,640 | 0,367 | |

| 63 | 0,680 | 0,393 | |

| 91 | 0,820 | 0,473 |

Способ определения термоокислительной стабильности смазочных материалов, включающий нагревание смазочного материала в присутствии воздуха, перемешивание, определение фотометрированием коэффициента поглощения светового потока, испытание пробы смазочного материала постоянного объема при оптимальной температуре, выбранной в зависимости от базовой основы смазочного материала и группы эксплуатационных свойств в течение времени, характеризующего одинаковую степень окисления, причем через равные промежутки времени отбирают пробу окисленного смазочного материала, строят графическую зависимость, отличающийся тем, что отобранную пробу окисленного смазочного материала делят на две части, первую фотометрируют и определяют коэффициент поглощения светового потока, а вторую испытывают на машине трения со схемой «шар-цилиндр» не менее 2 ч, определяют размер пятна износа на шаре, строят графическую зависимость размера пятна износа на шаре от коэффициента поглощения светового потока, по которой определяют термоокислительную стабильность.