Плазменный эмиттер заряженных частиц

Иллюстрации

Показать всеИзобретение относится к технике получения электронных и ионных пучков и может быть использовано в электронных и ионных источниках, генерирующих пучки с большим поперечным сечением. Плазменный эмиттер заряженных частиц содержит разрядную камеру с осевым отверстием и каналом напуска газа, формирователь в виде полого цилиндра, эмиссионный электрод, кольцо, размещенное внутри формирователя, и источник напряжения для поддержания потенциала кольца независимо от потенциала формирователя. Кольцо выполнено в виде нескольких электрически изолированных электродов, образованных в результате рассечения по образующим полого усеченного конуса, обращенного торцом меньшего диаметра в сторону отверстия разрядной камеры, и закрепленных симметрично оси эмиттера с возможностью изменения угла наклона к ней и регулирования их электрического потенциала. Технический результат увеличение энергетической эффективности плазменного эмиттера при формировании пучков заряженных частиц с различной формой поперечного сечения с помощью одного и того же эмиттера и увеличение производительности технологической установки за счет возможности формирования пучков не только с симметричным относительно оси распределением плотности тока, но и с несимметричным распределением плотности тока без конструктивных изменений эмиттера. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технике получения электронных и ионных пучков и может быть использовано в электронных и ионных источниках, генерирующих пучки с большим поперечным сечением.

Известен плазменный эмиттер ионов с площадью эмиссии диаметром 100 мм (Барченко В.Т., Заграничный С.Н. Плазменный источник газовых ионов. Тез. докл. III конференции «Модификация свойств конструкционных материалов пучками заряженных частиц». Томск, 1994, т.1, с.40-41). Эмиттер содержит полый катод, кольцевой анод, расширитель плазмы в виде полого цилиндра и эмиссионный электрод. В таком эмиттере обеспечивается достаточно однородное распределение плотности тока по поверхности эмиттера и, соответственно, по сечению пучка ионов (неоднородность не превышает 15%), однако в нем отсутствует возможность управления распределением плотности тока по поверхности эмиттера.

Наиболее близким по технической сущности является плазменный эмиттер заряженных частиц (Мартене В.Я., диссертация на соискание ученой степени д.т.н. «Объемная стационарная плазма малой плотности и ее использование для получения электронных и ионных пучков большого сечения», Ставрополь 2002 г., с.116-117; дата поступления в библиотеку 30.01.2003 г.), содержащий разрядную камеру с осевым отверстием и каналом напуска газа, формирователь эмитирующей плазмы в виде полого цилиндра, эмиссионный электрод, кольцо, размещенное внутри формирователя, и источник напряжения для поддержания потенциала кольца независимо от потенциала формирователя. Поскольку эмиттер позволяет генерировать цилиндрический пучок заряженных частиц и поперечное сечение пучка представляет собой круг, то для описания распределения плотности тока по поверхности эмиттера и по сечению пучка удобно использовать полярную систему координат с полюсом, расположенным в центре сечения. Изменяя положение кольца в формирователе и его потенциал, а также ток в разрядной камере, можно управлять радиальным распределением плотности тока эмиссии по поверхности эмиттера, а значит, и распределением плотности тока по поперечному сечению пучка по одной полярной координате - по радиусу.

Недостатком указанного эмиттера является невозможность управления распределением плотности тока по поверхности эмиттера по второй полярной координате - по углу. Недостаток вызван симметричностью геометрических и электрических параметров электродов эмиттера относительно любой полярной оси, проведенной в любом поперечном сечении формирователя. Возможность управления только радиальным распределением плотности тока по поверхности эмиттера позволяет эффективно формировать пучки только с круглым сечением и симметричным относительно оси распределением плотности тока. Однако в ряде технологических применений требуется некруглая площадь поперечного сечения пучка, а соответственно, и площадь эмиссии, а также пучки с несимметричным относительно оси распределением плотности тока. Например, для обработки деталей на движущихся держателях (карусели, конвейеры, поворотные столы и т.д.) и деталей с некруглой формой поверхности требуются пучки с прямоугольным и некруглым поперечным сечением. В этих случаях при использовании прототипа для приведения в соответствие формы детали и формы эмиссионной поверхности часть эмиссионного электрода перекрывают непрозрачными пластинами. Потери заряженных частиц на этих непрозрачных участках эмиссионного электрода снижают общий ток эмиссии Iэ, что при той же мощности разряда Р приводит к снижению энергетической эффективности эмиттера Н=Iэ/Р. Кроме того, при симметричном распределении плотности тока по сечению пучка, получаемого с помощью прототипа, отсутствует возможность одновременной обработки различных участков объекта разными дозами при несимметричном расположении этих участков относительно оси. В этом случае возникает необходимость дополнительной обработки тех участков объекта, где требуются более высокие дозы облучения, что, в конечном итоге, увеличивает время проведения технологического процесса и, соответственно, снижает производительность технологической установки.

Задачей изобретения является создание эмиттера заряженных частиц, в котором возможно управление распределением плотности тока по поверхности эмиттера по двум полярным координатам - и по радиусу и по углу.

Техническим результатом изобретения является увеличение энергетической эффективности плазменного эмиттера при формировании пучков заряженных частиц с различной формой поперечного сечения с помощью одного и того же эмиттера и увеличение производительности технологической установки за счет возможности формирования пучков не только с симметричным относительно оси распределением плотности тока, как в прототипе, но и с несимметричным распределением плотности тока без конструктивных изменений эмиттера.

Указанный технический результат достигается тем, что в плазменном эмиттере заряженных частиц, содержащем разрядную камеру с осевым отверстием и каналом напуска газа, формирователь в виде полого цилиндра, эмиссионный электрод, кольцо, размещенное внутри формирователя, и источник напряжения для поддержания потенциала кольца независимо от потенциала формирователя, согласно изобретению кольцо выполнено в виде нескольких электрически изолированных электродов, образованных в результате рассечения по образующим полого усеченного конуса, обращенного торцом меньшего диаметра в сторону отверстия разрядной камеры, и закрепленных симметрично оси эмиттера с возможностью изменения угла наклона к ней и регулирования их электрического потенциала.

Положительный эффект достигается за счет того, что управление распределением плотности по поверхности в предлагаемом эмиттере может осуществляться не только путем установки одинакового угла наклона и одинакового потенциала всех электродов, образующих кольцо в формирователе, что позволяет управлять распределением плотности тока только по радиусу, но и путем установки различных углов наклона и различных потенциалов указанных электродов, что позволяет управлять распределением плотности тока и по радиусу и по углу. Различные потенциалы электрически изолированных электродов могут устанавливаться от различных источников питания или от одного источника путем подключения электродов к источнику через переменные резисторы. Поступление заряженных частиц из разрядной камеры в формирователь и подключение электродов к положительному полюсу источника электрического питания позволяет зажигать в формирователе разряд, генерирующий эмитирующую плазму. Таким образом, электрически изолированные электроды, образующие кольцо в формирователе, исполняют роль составного анода этого разряда. При этом интенсивность ионизационных процессов, а значит, и плотность эмитирующей плазмы в различных частях формирователя, отличающихся полярным углом, различна. Зависимость плотности плазмы от полярного угла определяется распределением общего тока разряда по электродам составного анода. Плотность эмитирующей плазмы максимальна для того полярного угла, который соответствует положению электрода, на который замыкается максимальная доля общего разрядного тока. При изменении потенциалов электродов составного анода изменяется распределение разрядного тока по этим электродам, а значит, изменяется и распределение плотности эмитирующей плазмы, и распределение плотности тока эмиссии по полярному углу. Таков механизм управления распределением плотности тока по полярному углу.

Механизм управления распределением плотности тока по радиусу в предлагаемом эмиттере заключается в следующем. Если учесть, как было сказано выше, что электроды представляют собой составной анод объемного разряда, генерирующего эмитирующую плазму в формирователе, то, изменяя углы наклона этих электродов к оси эмиттера, тем самым, изменяем в радиальном направлении размеры области, в которой эта плазма генерируется. С учетом диффузии плазмы в осевом и радиальном направлениях это, в свою очередь, приведет к изменению радиального распределения плотности плазмы вблизи эмиссионного электрода, а значит, и радиального распределения плотности тока по поверхности эмиттера. Подбирая нужное соотношение между током инжектируемых из разрядной камеры в формирователь заряженных частиц, током соответствующего электрода и углом наклона этого электрода к оси эмиттера, можно добиться требуемого радиального распределения плотности тока для любого полярного угла поперечного сечения пучка.

Выполнение электрически изолированных электродов путем рассечения по образующим именно полого усеченного конуса, а не плоского кольца или полого цилиндра обусловлено следующим обстоятельством. При рассечении по радиусам плоского кольца или полого цилиндра управление распределением плотности тока по радиусу может осуществляться за счет удалении образовавшихся электродов от оси, а значит, и от отверстия в разрядной камере. Для достижения требуемого радиального распределения плотности тока удаление от оси может быть значительным, при этом, как показали испытания, возникают проблемы с зажиганием разряда в формирователе. Предлагаемый способ выполнения электрически изолированных электродов путем рассечения по образующим именно полого усеченного конуса, обращенного торцом меньшего диаметра в сторону отверстия разрядной камеры, позволяет осуществлять две важные функции этих электродов. Близкое расположение к отверстию разрядной камеры концов электродов, образующих торец меньшего диаметра, позволяет стабильно поддерживать разряд в формирователе, а изменение углов наклона этих электродов к оси эмиттера позволяет регулировать распределение плотности тока по радиусу.

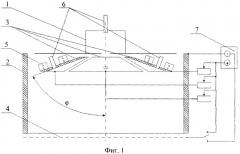

Изобретение поясняется чертежами (фиг.1, 1 - разрядная камера, 2 - формирователь, 3 - электроды, 4 - эмиссионный электрод, 5 - магниты, 6 - каналы напуска газа, 7 - источник электропитания), на котором изображен общий вид предложенного плазменного эмиттера заряженных частиц. Эмиттер содержит разрядную камеру 1 с осевым отверстием, формирователь 2 в виде полого цилиндра, размещенное внутри формирователя кольцо, состоящее из нескольких электрически изолированных электродов 3, и эмиссионный электрод 4. Электроды 3 образованы в результате рассечения по образующим полого усеченного конуса, обращенного торцом меньшего диаметра в сторону отверстия разрядной камеры, и закреплены симметрично оси эмиттера с возможностью изменения угла наклона φ к ней. Различные потенциалы на электрически изолированные электроды могут подаваться либо от различных источников питания, либо от одного источника 7 (как показано на рисунке) путем подключения электродов к источнику через переменные резисторы.

Плазменный эмиттер заряженных частиц работает следующим образом. При подаче напряжения на электроды разрядной камеры 1 в ней зажигается разряд, который является вспомогательным. Заряженные частицы из плазмы вспомогательного разряда через осевое отверстие проникают в формирователь 2 и инициируют зажигание в нем основного разряда, генерирующего эмитирующую плазму. Составным анодом этого разряда являются электроды 3. Для обеспечения эффективной эмиссии электронов эмиссионный электрод 4 подключается к положительному полюсу источника питания 7 основного разряда, а для обеспечения эффективной эмиссии ионов - к отрицательному полюсу этого источника. При подаче ускоряющего напряжения соответствующей полярности между эмиссионным электродом 4 и ускоряющим электродом или коллектором (на чертеже не показаны) формируется пучок электронов или ионов. Управление распределением плотности эмитирующей плазмы вблизи поверхности эмиссионного электрода 4, а значит, и управление распределением плотности тока эмиссии по поверхности эмиттера осуществляется по двум полярным координатам - и по радиусу и по углу. Управление по углу осуществляется за счет изменения распределения тока основного разряда по электродам 3 составного анода при изменении их потенциалов, а управление по радиусу - за счет изменения углов наклона этих электродов к оси источника, а также за счет подбора нужного соотношения между током инжектируемых из разрядной камеры в формирователь заряженных частиц и токами электродов 3.

Эффективность управления распределением плотности тока по поверхности в предлагаемом эмиттере может быть увеличена за счет установки на всех электродах 3 или на некоторых из них магнитов 5, создающих периферийное многополюсное магнитное поле вблизи поверхности этих электродов. Известно (Лимпехер, Мак-Кензи // Приборы для научных исследований. 1973. №6. С.56-63), что такое поле за счет частичного отражения электронов от анода и увеличения времени жизни электронов в разряде повышает плотность газоразрядной плазмы. В предлагаемом эмиттере, как показали испытания, это приводит к росту плотности эмитирующей плазмы для тех полярных углов, которые соответствуют положению электродов 3 с магнитами 5 и, соответственно, к росту плотности тока эмиссии для этих полярных углов. Кроме того, это приводит к увеличению в целом энергетической эффективности эмиттера. Размещение на всех электродах 3 или на некоторых из них электромагнитов также дает возможность управления распределением плотности тока по поверхности эмиттера путем регулировки тока электромагнитов независимо друг от друга.

Наряду с периферийным многополюсным магнитным полем вблизи поверхности электродов 3 эффективность управления распределением плотности тока по поверхности в предлагаемом эмиттере может быть увеличена за счет введения каналов напуска газа 6 в электродах 3 с независимой регулировкой расхода для каждого из электродов 3. При этом можно регулировать давление газа, а соответственно и концентрацию плазмы в той или иной области плазменного эмиттера.

Управляя распределением плотности тока по поверхности эмиссионного электрода по двум полярным координатам описанными выше способами, можно существенно снизить потери заряженных частиц на прозрачных участках эмиссионного электрода, а также обеспечить требуемые распределения плотности тока (в том числе и несимметричные относительно оси) на открытых участках эмиссионного электрода. Это, как отмечалось выше, позволит повысить энергетическую эффективность эмиттера и увеличить производительность технологической установки, т.е. добиться заявляемого технического результата.

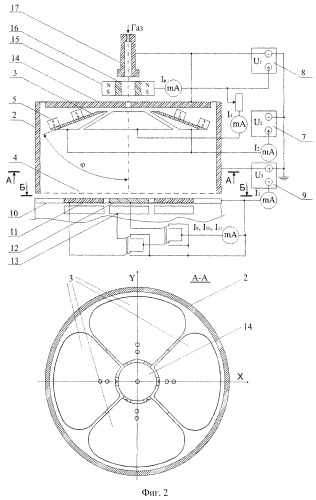

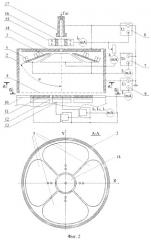

Пример конкретной реализации представлен на фиг.2 (2 - формирователь, 3 - электроды, 4 - эмиссионный электрод, 5 - магниты, 7, 8, 9 - источники электропитания, 10 - карусель-подложкодержатель, 11, 12, 13 - подложки-зонды, 14 - катод-отражатель, 15 - кольцевой магнит, 16 - анод, 17 - полый катод). В качестве вспомогательного разряда используется отражательный разряд с полым катодом 17 с внутренним диаметром 4 мм и высотой 30 мм, анодом 16 с внутренним диаметром 10 мм и высотой 7 мм и катодом-отражателем 14 с осевым отверстием 4 мм. Магнитное поле ~80 мТл во вспомогательном разряде создается постоянным кольцевым магнитом 15. Формирователь 2 представляет собой полый цилиндр с внутренним диаметром 300 мм и высотой 130 мм. Внутри формирователя размещено кольцо, состоящее из четырех одинаковых электрически изолированных электродов 3, образованных в результате рассечения по образующим полого усеченного конуса, обращенного торцом меньшего диаметра (70 мм) в сторону отверстия разрядной камеры. Электроды размещены на изоляторе с возможностью изменения их угла наклона к оси эмиттера от 60° до 90°. При этом минимальный зазор между электродами и формирователем составлял 4 мм. Эмиссионный электрод 4 представляет собой стальную сетку с ячейками 2×2 мм2, диаметр проволоки 0.2 мм. Напуск рабочего газа (воздуха или аргона) осуществлялся через отверстие в полом катоде. Электропитание вспомогательного разряда осуществлялось от источника 8, а основного разряда - от источника 7. Эмиттер испытывался в режиме ионного пучка, поэтому формирователь и эмиссионный электрод находились под потенциалом катодов разрядной камеры. Испытания проводились на установке вакуумного напыления УВН-75. Испытаниями указанного плазменного эмиттера заряженных частиц экспериментально доказана возможность управления распределением плотности тока по поверхности эмиттера и по радиусу и по полярному углу.

На фиг.3 приводится фотография частично собранного плазменного эмиттера (без формирователя и эмиссионного электрода), а на фиг.4 показана работа плазменного эмиттера на установке УВН-75 (вид из смотрового окна вакуумной камеры).

Технологические возможности предлагаемого плазменного эмиттера заряженных частиц были продемонстрированы при финишной ионной очистке подложек микроплат размером 60×40 мм, которые устанавливались на карусели установки УВН-75 по 3 в ряд. Эта технологическая операция проводилась ионным пучком прямоугольного поперечного сечения размерами 220×60 мм. Для этого использовался плазменный эмиттер, описанный в примере конкретной реализации. При этом на сетку 4 (фиг.2) накладывалась стальная пластина с окном соответствующего размера. За счет управления распределением плотности тока по полярному углу и радиусу на этой площади была обеспечена равномерная эмиссия ионов (неравномерность не превышала ±10%), а также существенно уменьшена потеря ионов на непрозрачном участке эмиссионного электрода (стальной пластине). При этом электроды 3 устанавливались под углом φ=70°, ток вспомогательного разряда составлял 150 мА, токи на пары противоположных электродов 3 составляли 150 и 350 мА, ток эмиссии ионов - 35 мА. По нашим оценкам, если бы в данном конкретном случае использовался прототип, то его энергетическая эффективность была бы примерно в 2.5 раза меньше, чем предлагаемого эмиттера. В результате введения в технологический процесс такой ионной очистки удалось повысить в 1.5-2.5 раза адгезионную прочность функциональных тонкопленочных слоев, напыляемых после проведения ионной очистки в том же вакуумном цикле.

1. Плазменный эмиттер заряженных частиц, содержащий разрядную камеру с осевым отверстием и каналом напуском газа, формирователь в виде полого цилиндра, эмиссионный электрод, кольцо, размещенное внутри формирователя, и источник напряжения для поддержания потенциала кольца независимо от потенциала формирователя, отличающийся тем, что кольцо выполнено в виде нескольких электрически изолированных электродов, образованных в результате рассечения по образующим полого усеченного конуса, обращенного торцом меньшего диаметра в сторону отверстия разрядной камеры, и закрепленных симметрично оси эмиттера с возможностью изменения угла наклона к ней и регулирования их электрического потенциала.

2. Плазменный эмиттер заряженных частиц по п.1, отличающийся тем, что на электродах, образующих кольцо, установлены постоянные магниты, создающие периферийное многополюсное магнитное поле вблизи поверхности этих электродов.

3. Плазменный эмиттер заряженных частиц по п.1, отличающийся тем, что на электродах, образующих кольцо, установлены электромагниты, создающие периферийное многополюсное магнитное поле вблизи поверхности этих электродов с возможностью независимой регулировки тока электромагнитов каждого из электродов.

4. Плазменный эмиттер заряженных частиц по п.1, отличающийся тем, что к каждому из электродов, образующих кольцо, подведены каналы напуска газа с возможностью независимой регулировки расхода газа для каналов каждого из электродов.