Способ обкатки тонкостенных полых изделий

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности для обкатки тонкостенных полых изделий. Обрабатываемой заготовке сообщают принудительное вращательное движение, а инструменту -принудительное вращательное движение, а также продольную и поперечную подачи. При этом используют инструмент, содержащий установленный в державке посредством оси ролик, выполненный в виде двух дисков, и размещенный между ними давильный элемент в виде кольца, один из дисков смонтирован на оси, а другой установлен на ней с возможностью регулировочного осевого перемещения и фиксации. Причем оба диска смонтированы с возможностью совместного вращения, а ось ролика устанавливают в державке с возможностью независимого принудительного вращения, давильный элемент набирают из пучков ворса из металлической проволоки с определенным коэффициентом плотности ворса. При этом давильный элемент нагружают дополнительной силой в поперечном направлении для обеспечения определенного натяга. Расширяются технологические возможности, повышается качество и производительность обработки, улучшаются условия, увеличивается износостойкость давильного материала. 4 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к способам обкатки и формовки рельефа на полых тонкостенных изделиях, а также для ротационной вытяжки оболочек и давильной обработки.

Известны способы и конструкции инструментов для обкатки тонкостенных полых изделий, содержащие ролики, выполненные в виде дисков, расположенных на оси роликодержавки, при этом диск жестко закреплен на оси болтами и установлен с возможностью регулировочного осевого перемещения [1, 2]. Диски соединены между собой шпонкой. Давильный элемент, выполненный в первом случае из полимерного материала [1] и из пучков ворса из металлической проволоки [2] во втором случае, размещен концентрично оси между дисками.

Известные способы и конструкции инструментов имеют существенные недостатки: узкие технологические возможности, невысокое качество обработанных изделий, невысокая производительность, короткий срок службы давильного инструмента из-за быстрого износа рабочей поверхности (для первого случая) и невысокий диапазон регулирования жесткости полимерного давильного материала.

Задачей изобретения является расширение технологических возможностей, повышение качества и производительности при обработке, улучшение условий деформирования и течения металла, а также снижение вероятности расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, высокая стойкость давильного материала.

Поставленная задача решается с помощью предлагаемого способа, предназначенного для обкатки тонкостенных полых изделий, включающего сообщение принудительного вращательного движения обрабатываемой заготовке и продольной и поперечной подачи инструменту, содержащему установленный в державке посредством оси ролик, выполненный в виде двух дисков и размещенного между ними давильного элемента в виде кольца, один из дисков смонтирован на оси, а другой установлен на ней с возможностью регулировочного осевого перемещения и фиксации, оба диска смонтированы с возможностью совместного вращения, при этом ось ролика давильного инструмента устанавливают в державке с возможностью независимого принудительного вращения, давильный элемент набирают из пучков ворса из металлической проволоки, коэффициент плотности ворса которых составляет 0,6-0,7, при этом давильный элемент нагружают дополнительной силой в поперечном направлении для обеспечения натяга i=0,7…1,0 мм.

Сущность предлагаемого способа и его отличие от традиционного поясняется чертежами.

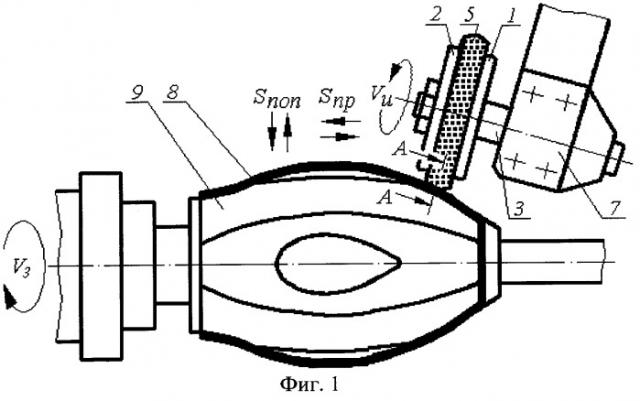

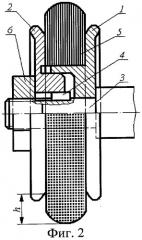

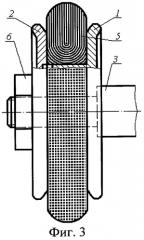

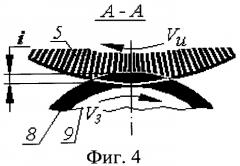

На фиг.1 показана схема формовки рельефа на полой тонкостенной детали, установленной на разжимной оправке, частичный продольный разрез обрабатываемой заготовки и общий вид давильного иглоинструмента, реализующего предлагаемый способ; на фиг.2 - ролик инструмента, частичный продольный разрез; на фиг.3 - ролик инструмента, частичный продольный разрез и вариант конструкции давильного элемента, набранного из U-образных пучков ворса из металлической проволоки; на фиг.4 - схема работы иглоинструмента.

Предлагаемый способ и реализующий его иглоинструмент служит для обкатывания тонкостенных полых изделий.

Обкатку тонкостенных полых изделий осуществляют инструментом, который содержит установленный в державке посредством оси ролик, выполненный в виде двух дисков 1 и 2. Оба диска смонтированы с возможностью совместного вращения. Диск 1 смонтирован на оси 3 роликодержавки, а другой диск 2 установлен на оси с возможностью регулировочного осевого перемещения и фиксации. Диски 1 и 2 соединены между собой посредством шпонки 4 для исключения взаимного поворота. Между дисками размещен давильный элемент 5, набранный из пучков ворса из металлической проволоки и выполненный в виде кольца. Установка и крепление пучков ворса осуществляется известными способами. На фиг.3 приведен вариант конструкции давильного элемента, набранного из U-образных пучков ворса из металлической проволоки.

На свободном конце оси 3 расположена регулировочная гайка 6.

Ось 3 ролика установлена в державке с возможностью независимого принудительного вращения со скоростью VИ от индивидуального привода 7. Индивидуальный привод 7, показанный на фиг.1, смонтирован на державке и составляет с ней единое целое.

Работа по предлагаемому способу осуществляется следующим образом.

Диск 1 устанавливают на оси 3 роликодержавки, затем производят настройку давильного элемента 5 на заданную в зависимости от обрабатываемого материала жесткость путем изменения зазора между дисками 1 и 2 гайкой 6. Затем производят шлифование периферийной фасонной поверхности давильного элемента с целью свести до минимума биение наружной рабочей поверхности инструмента относительно оси вращения давильного ролика.

Готовым к эксплуатации иглоинструментом производят обкатку заготовки 8, надетой на разъемную оправку 9 давильным элементом 5, при этом шпонка 4 исключает взаимный проворот дисков 1 и 2. Обкатка фасонной поверхности производится при вращении заготовки со скоростью VЗ, при этом иглоинструменту задают одновременно продольную подачу SПР и поперечную подачу SПОП. Это делается на токарном станке вручную или по программе на станке с ЧПУ.

В зависимости от конкретных условий обкатывание ведут иглоинструментом как с минимальной жесткостью, так и с максимальной жесткостью.

В качестве ворса применяют стальную пружинную проволоку, например, диаметром 0,5…1,0 мм из стали 65Г. Используют иглоинструмент с соотношением h/I, где h - длина вылета ворса над кольцом; I - наименьший радиус инерции поперечного сечения проволочных элементов, находящийся в пределах 50…100, а коэффициент Кп плотности проволочного ворса - в пределах 0,6…0,7; при этом натяг составляет - i=0,7…1,0 мм.

Окружная скорость для обкатывания иглоинструментом - 4…5 м/с.

В результате обкатывания по предлагаемому способу, осуществляемому иглоинструментом, улучшается шероховатость на один класс, усилие прижатия иглоинструмента к обрабатываемой поверхности заготовки составляет 200…300 Н и 400…600 Н на 10 мм ширины рабочей поверхности иглоинструмента.

Для обработки по предлагаемому способу необходимо соблюдать условие: ρ/σв=1,5…2,0, где ρ - давление при иглофрезеровании, МПа; σв - предел прочности материала обрабатываемой заготовки, МПа.

Выбор соответствующего давления ρ зависит от физико-механических свойств материала проволочного ворса, от жесткости и плотности последнего, а также от натяга i.

Образующийся в результате обкатывания микрорельеф поверхности обусловливается следующими основными факторами: кинематикой процесса (направлением взаимного перемещения инструмента и обрабатываемой заготовки); исходной шероховатостью; формой и размерами исходной части и обкатывающего инструмента; глубиной внедрения инструмента в обрабатываемую поверхность; величиной подачи; пластическим течением металла, обусловливающим появление вторичной шероховатости; шероховатостью рабочей части инструмента; величиной упругого восстановления поверхности после выглаживания; вибрациями технологической системы станок - приспособление - инструмент - заготовка, а также величиной натяга иглоинструмента.

При обкатывании деталей из стали, латуни и алюминиевых сплавов хорошие результаты дает применение в качестве смазочного материала индустриального масла И-20А или сульфофрезола.

При обкатывании на обрабатываемой поверхности могут появляться продольная и поперечная волнистости из-за колебаний технологической системы. При больших скоростях обработки начинаются интенсивные вибрации, приводящие к резкому ухудшению обрабатываемой поверхности.

Вынужденные колебания могут быть вызваны биением шпинделя станка, биением обрабатываемой заготовки, волнистостью и т.д. Автоколебания при обкатывании обусловлены явлениями, присущими самому процессу обработки.

При обкатывании оболочек максимальную скорость выбирают в пределах 60…130 м/мин с учетом мощности станка и вибростойкости технологической системы.

Использование предлагаемого способа позволяет расширить технологические возможности обкатывания, повысить качество и производительность обработки, улучшить условия деформирования и течение металла, снизить вероятность расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, а также прогнозировать шероховатость и качество обрабатываемой поверхности; увеличить износостойкость давильного материала.

Источники информации

1. Авторское свидетельство СССР, №1558534, МКИ В21D 22/16. Зубарев В.В., Хмелев С.В, Гладких А.А. и др. Инструмент для обкатки тонкостенных полых изделий. Заявка 4443728/25-27, 20.06.88; 23.04.90. Бюл. №15.

2. Патент РФ №2243877 С 1, МКИ В24В 39/04. 10.01.2005.

Способ обкатки тонкостенных полых изделий, включающий сообщение принудительного вращательного движения обрабатываемой заготовке и продольной и поперечной подачи инструменту, содержащему установленный в державке посредством оси ролик, выполненный в виде двух дисков, и размещенного между ними давильного элемента в виде кольца, один из дисков смонтирован на оси, а другой установлен на ней с возможностью регулировочного осевого перемещения и фиксации, оба диска смонтированы с возможностью совместного вращения, отличающийся тем, что ось ролика давильного инструмента устанавливают в державке с возможностью независимого принудительного вращения, давильный элемент набирают из пучков ворса из металлической проволоки, коэффициент плотности ворса которых составляет 0,6-0,7, при этом давильный элемент нагружают дополнительной силой в поперечном направлении для обеспечения натяга i=0,7…1,0 мм.