Способ изготовления трехслойной сотовой панели с встроенными в нее тепловыми трубами

Иллюстрации

Показать всеИзобретение относится к космической технике, в частности к технологии изготовления термостатируемых трехслойных сотовых панелей с встроенными в них тепловыми трубами. Способ изготовления трехслойной сотовой панели с встроенными в нее тепловыми трубами, изготовленными из алюминиевого сплава, включающий изготовление элементов сборки сотовой панели: обшивок, сотового заполнителя, деталей насыщения, тепловых труб. После первоначального опытного определения величин перепадов температур между испарительным и конденсационным участками вышеуказанные тепловые трубы помещают в термокамеру и выдерживают в течение времени не менее 36 часов при повышенной температуре, равной повышенной температуре склеивания элементов сотовой панели в термопечи плюс 5°С. Измеряют температурные перепады между испарительными и конденсационными участками. Каждую тепловую трубу устанавливают наклонно к горизонтальной плоскости - концом тепловой трубы, содержащим заправочный штуцер, выше другого конца - достаточном для сбора жидкой фазы аммиака в нижней части внутренней полости тепловой трубы, и плавно разгерметизируют заправочный штуцер на время, достаточное для уменьшения массы тепловой трубы на величину, равную избыточно заправленному в тепловую трубу количеству аммиака. Окончательно герметизируют заправочный штуцер, после чего и после обезгаживания сотовой панели контролируют величины температурных перепадов между испарительным и конденсационным участками тепловых труб на соответствие расчетно-определенным требуемым величинам. Достигается уменьшение величин температурных перепадов между испарительными и конденсационными участками встроенных тепловых труб, неизменными в процессе всего цикла изготовления и эксплуатации панелей. 1 з.п. ф-лы, 8 ил.

Реферат

Изобретение, созданное авторами в порядке выполнения служебного задания, относится к космической технике, в частности к технологии изготовления термостатируемых трехслойных сотовых панелей с встроенными в них тепловыми трубами, на которые устанавливаются приборы космического аппарата.

Согласно патентам Российской Федерации №№2287435 [1], 2286290 [2] известны способы изготовления трехслойной сотовой панели с встроенными в нее жидкостными коллекторами, предназначенными для обеспечения отвода избыточного тепла от работающих приборов, установленных на сотовой панели, и поддержания их температуры в комфортном диапазоне рабочих температур. Так как с точки зрения изготовления трехслойной сотовой панели профили, геометрические размеры, материалы тепловых труб и жидкостных коллекторов, а также их функциональные назначения практически близки друг к другу (за исключением внутренних поверхностей, не влияющих на способ изготовления: внутренняя поверхность жидкостных коллекторов - гладкая, а тепловых труб - на внутренней поверхности их корпусов, например, выполнены продольные канавки), в настоящее время при изготовлении трехслойных сотовых панелей с тепловыми трубами также широко применяются вышеуказанные известные способы изготовления их.

На основе вышеуказанных способов изготовление трехслойной сотовой панели с встроенными в нее тепловыми трубами осуществляют следующим образом:

- изготавливают комплектующие, в том числе субподрядчиком: обшивки, сотовый заполнитель, детали насыщения (например, детали усиления), тепловые трубы (в процессе изготовления тепловых труб одним из главных испытаний является опытное определение значений температурных перепадов между испарительным и конденсационным участками в диапазоне изменения их рабочих температур (например, в настоящее время от минус 50 до минус 20°C для конденсационного участка и от 30 до 50°C для испарительного участка) при подводе к испарительному участку одинаковой требуемой тепловой мощности и вышеуказанный перепад температур, например, должен быть не более 5°C);

- производят соединение поверхности полок тепловых труб с поверхностью одной из двух обшивок теплопроводящим клеем, затем осуществляют соединение обшивок с тепловыми трубами, сотовым заполнителем и деталями насыщения - склеиванием, помещением всей сборки сотовой панели в термопечь; температуру в термопечи повышают ступенчато: сначала доводят температуру сборки до температуры склеивания минус (10-15)°C, выдерживают при этой температуре (например, 115°C) в течение 2,5 часов, затем доводят температуру сборки до температуры склеивания (например, 125°C) и выдерживают при этой температуре, например, 3 часа, достаточно для полимеризации клея, после чего постепенно охлаждают сборку до температуры окружающего воздуха; таким образом, как видно из вышеизложенного, тепловые трубы в процессе склеивания сборки пребывают при повышенной температуре (115-125) °C в течение ≈5,5 часов;

- осуществляют, например, три термоцикла в диапазоне изменения температур от минус 60 до 90°C;

- обезгаживают сотовые панели в вакуумной камере при температуре, например, 100°C в течение 24 часов.

После вышеуказанного изготовления сотовые панели устанавливают на спутнике, на них монтируют приборы и осуществляют проверки приборов на работоспособность.

Анализ данных проверки приборов, установленных на сотовых панелях с встроенными в них тепловыми трубами, на работоспособность показал, что зафиксированные при испытаниях рабочие температуры приборов выше расчетных на (5-7)°C (хотя и находятся в допустимых диапазонах). Однако повышение рабочей температуры приборов выше расчетных нежелательно, т.к. это обуславливает снижение надежности и ресурса работающих приборов спутника.

В результате детального сравнительного анализа данных изготовления тепловых труб, сотовой панели с встроенными в нее вышеуказанными тепловыми трубами и данных проверки приборов установлено, что повышение температур приборов выше расчетных на (5-7)°C произошло из-за увеличения температурных перепадов между испарительными и конденсационными участками тепловых труб на (3-4)°C после изготовления сотовой панели.

Авторами были проведены исследования, как изменяются вышеуказанные температурные перепады различных алюминиевых тепловых труб (диаметры парового канала от 4 до 18 мм; длины тепловых труб от 0,3 до 3,5 м) после выдержки их при температуре 130°C в течение различных промежутков времени. В результате анализа данных исследований установлено:

- вышеуказанные температурные перепады увеличиваются в результате интенсивного выделения неконденсирующегося газа при повышенной температуре (130°C), накопления его в конденсационной зоне, приводящее к уменьшению длины конденсационного участка, обусловливающее повышение температурного перепада;

- увеличение температурных перепадов практически прекращается через 22-36 часов выдержки различных тепловых труб при температуре 130°C, т.е. выделение неконденсирующегося газа практически прекращается в результате образования на внутренней поверхности труб защитного слоя под воздействием выделившегося до этого неконденсирующегося газа - это подтверждено опытными данными выдержки тепловых труб, из которых был удален ранее выделившийся неконденсирующийся газ, в течение 22 часов при температуре 130°C: в пределах погрешностей измерений перепады температур не повышались, т.е. величины перепадов температур, измеренные первоначально при изготовлении тепловых труб (без неконденсирующегося газа), остались теми же самыми (в пределах погрешностей измерений) и после выдержки при температуре 130°C в течение 22 часов.

Кроме того, опыт проверки приборов на работоспособность показал, что после изготовления сотовой панели с встроенными в ней тепловыми трубами, заключительной операцией должна быть проверка по оценке величин температурных перепадов тепловых труб, что позволит установить более теплонапряженные приборы напротив тепловым трубам, имеющим уменьшенные перепады температур, а менее теплонапряженные приборы - напротив тепловым трубам с более высокими перепадами температур, что позволит обеспечить оптимальную надежность работы различных приборов спутника (кроме того, следует отметить, что ремонт сотовой панели по замене тепловых труб - очень трудоемкая и экономически затратная технологическая операция и не всегда возможен).

Таким образом, как следует из вышеизложенного, известные способы изготовления трехслойных сотовых панелей с встроенными в ней тепловыми трубами обеспечивают недостаточно высокое качество изготовления их в части обеспечения величин температурных перепадов между испарительным и конденсационным участками, неизменной в процессе всего цикла изготовления вышеуказанных панелей, а также отсутствие гарантии, что установленные на спутнике тепловые трубы, встроенные в сотовые панели, удовлетворяют требованию по величине перепадов температур между испарительными и конденсационными участками, например, не более 5°C.

Анализ источников информации по патентной и научно-технической литературе показал, что наиболее близким по технической сути прототипом предлагаемого технического решения является способ изготовления трехслойной сотовой панели [1] применительно к изготовлению трехслойной сотовой панели с встроенными в нее тепловыми трубами.

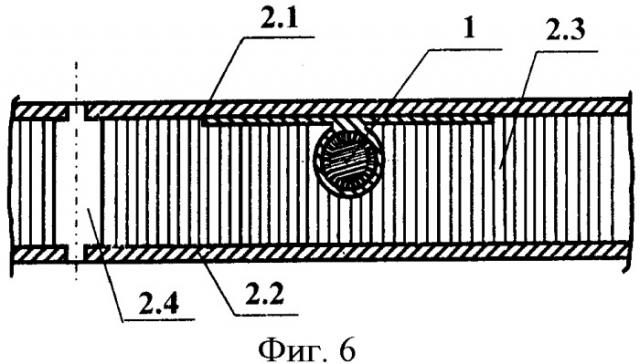

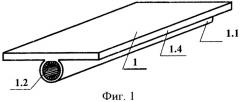

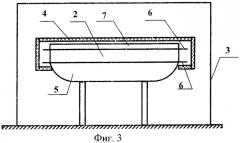

Известный способ изготовления трехслойной сотовой панели с встроенными в нее тепловыми трубами пояснен на фиг.1-3.

На основе известного способа изготовление сотовой панели с встроенными в нее тепловыми трубами осуществляют следующим образом (см. фиг.1-3, где 1 - тепловая труба; 1.1 - зона испарительного участка; 1.2 - зона конденсационного участка; 1.4 - полка тепловой трубы; 2 - сотовая панель; 2.1 - обшивка, к которой приклеена полка тепловой трубы 1; 2.2 - обшивка; 2.3 - сотовый заполнитель; 2.4 - деталь насыщения (вставка-усилитель); 3 - термопечь; 4 - теплоизоляция; 5 - технологическая плита; 6 - прокладка; 7 - вакуумный мешок):

- изготавливают элементы сборки сотовой панели 2 - комплектующие (в том числе субподрядчиком): обшивки 2.1 и 2.2, сотовый заполнитель 2.3, детали насыщения 2.4, комплект тепловых труб 1 с опытным определением первоначальных (после заправки аммиаком и окончательной герметизации полости тепловых труб) и контролем в процессе дальнейшего изготовления тепловых труб 1 величин перепадов температур между испарительными и конденсационными участками 1.1 и 1.2 в диапазоне изменения их рабочих температур (например, не более 50°C) при подводе к испарительному участку 1.1 одинаковой требуемой тепловой мощности;

- соединяют элементы сборки-обшивки 2.2, 2.1 с тепловыми трубами 1, сотовым заполнителем 2.3 и деталями насыщения 2.4 - склеиванием, помещением сборки 2 (сотовой панели 2) с теплоизоляцией 4, установленной на технологической плите 5 через специальную прокладку 6, в термопечь 3 с созданием в ней в процессе склеивания в течение требуемого времени (например, 5,5 часов) необходимой повышенной температуры (например, до 125°C) с последующим охлаждением до температуры окружающего воздуха;

- осуществляют, например, три термоцикла в диапазоне изменения температур от минус 60 до 90°C;

- обезгаживают вышеуказанную сотовую панель 2, поместив ее в вакуумную камеру и выдержав в ней в течение 24 часов при повышенной температуре (например, 100°C).

После вышеуказанного изготовления упомянутые сотовые панели 2 считаются изготовленными качественно и их устанавливают на спутнике, на них монтируют приборы и осуществляют проверки приборов на работоспособность.

Как было показано выше, существенными недостатками известного технического решения является то, что при изготовлении трехслойных сотовых панелей с встроенными в них тепловыми трубами обеспечивается недостаточно высокое качество изготовления их в части обеспечения величин температурных перепадов между испарительными и конденсационными участками, неизменными в процессе всего цикла изготовления панелей (к концу изготовления сотовых панелей они возрастают), а также отсутствие гарантии, что устанавливаемые на спутнике тепловые трубы, встроенные в трехслойные сотовые панели, удовлетворяют требованию по величине перепадов температур между испарительными и конденсационными участками, например, не более 5°C (в частности, отсутствует заключительная операция по опытной оценке вышеуказанных величин перепадов температур).

Целью предлагаемого авторами технического решения является устранение вышеперечисленных существенных недостатков.

Поставленная цель достигается тем, что способ изготовления трехслойной сотовой панели с встроенными в нее тепловыми трубами, изготовленными из алюминиевого сплава, включает изготовление элементов сборки сотовой панели: обшивок, сотового заполнителя, деталей насыщения, тепловых труб с опытным определением первоначальных после заправки аммиаком и герметизации их величин перепадов температур между испарительными и конденсационными участками, соединение элементов сборки склеиванием, помещением ее с теплоизоляцией, установленной на технологической плите через прокладку, в термопечь с созданием в ней в процессе склеивания в течение требуемого времени необходимой повышенной температуры с последующим охлаждением до температуры окружающего воздуха, а затем термоциклирование, обезгаживание сборки, помещением ее в вакуумную камеру и выдержкой в ней в течение требуемого времени при требуемой повышенной температуре, меньшей повышенной температуры при склеивании; при этом в процессе изготовления тепловых труб, предназначенных для комплектации сотовой панели, после первоначального опытного определения величин перепадов температур между испарительным и конденсационным участками, вышеуказанные тепловые трубы помещают в термокамеру и выдерживают в течение времени не менее 36 часов при повышенной температуре, равной повышенной температуре склеивания элементов сотовой панели в термопечи плюс 5°C, после этого измеряют температурные перепады между испарительными и конденсационными участками, затем каждую тепловую трубу устанавливают наклонно - концом тепловой трубы, содержащим заправочный штуцер, выше другого конца - достаточном для сбора жидкой фазы аммиака в нижней части внутренней полости тепловой трубы, и плавно разгерметизируют заправочный штуцер на время, достаточное для уменьшения массы тепловой трубы на величину, равную избыточно заправленному в тепловую трубу количеству аммиака, затем повторно (окончательно) герметизируют заправочный штуцер, после чего и после обезгаживания сотовой панели контролируют величины температурных перепадов между испарительным и конденсационным участками тепловых труб на соответствие расчетно-определенным требуемым величинам; тепловые трубы сотовой панели заправляют избыточным количеством аммиака, равным

где Δm - избыточная масса аммиака, заправляемая в тепловую трубу, г;

Vвн.m.m - объем внутренней полости тепловой трубы, см3;

mам - требуемая расчетная масса аммиака, предназначенная для заправки тепловой трубы, г;

- плотность жидкого аммиака при температуре 25°С;

- оценка объема неконденсирующегося газа в тепловой трубе при температуре 25°С на основе данных изготовления опытных сотовых панелей, см3;

- плотность паров аммиака при температуре 25°C,

что и является, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

Предложенный авторами способ изготовления трехслойной сотовой панели с встроенными в нее тепловыми трубами пояснен на фиг.4-8.

Согласно предложенному авторами изготовление трехслойной сотовой панели с встроенными в нее тепловыми трубами осуществляют следующим образом (см. фиг.4-8, где 1 - тепловая труба; 1.1 - зона испарительного участка; 1.2 - зона конденсационного участка; 1.3 - заправочный штуцер (оригинальной конструкции; обеспечивает предварительную (технологическую) и окончательную (штатную) герметизацию внутренней полости тепловой трубы, заправленной аммиаком); 1.4 - полка тепловой трубы; 2 - сотовая панель; 2.1 - обшивка, к которой приклеена полка тепловой трубы 1; 2.2 - обшивка; 2.3 - сотовый заполнитель; 2.4 - деталь насыщения (вставка-усилитель); 3 - термопечь; 4 - теплоизоляция; 5 - технологическая плита; 6 -прокладка; 7 - вакуумный мешок; 8 - термокамера; 9 - точка на поверхности сотовой панели 2, расположенная напротив центральной части конденсационного участка, температура которой контролируется пирометром 12):

- изготавливают элементы сборки сотовой панели 2 - комплектующие, в том числе субподрядчиком: обшивки 2.1 и 2.2, сотовый заполнитель 2.3, детали насыщения 2.4, комплект тепловых труб 1 с опытным определением первоначальных (после заправки избыточным количеством аммиака и предварительной герметизации полости тепловых труб) величин перепадов температур между испарительными и конденсационными участками 1.1 и 1.2 в диапазоне изменения их рабочих температур при подводе к испарительному участку 1.1 одинаковой требуемой тепловой мощности: тепловые трубы сотовой панели заправляют избыточным количеством аммиака, равным

где Δm - избыточная масса аммиака, заправляемая в тепловую трубу (с учетом погрешностей измерений), г;

Vвн.m.m - объем внутренней полости тепловой трубы, см3;

mам - требуемая расчетная масса аммиака, предназначенная для заправки тепловой трубы, г;

- плотность жидкого аммиака при температуре 25°С; (в процессе разгерметизации (см. дальше) температура тепловой трубы равна ≈25°C: температура окружающего (тепловую трубу) воздуха в цехе-изготовителе поддерживается равной (25±2)°С;

- оценка объема неконденсирующегося газа в тепловой трубе при температуре 25°С на основе данных изготовления опытных сотовых панелей, см3;

- плотность паров аммиака при температуре 25°C;

- в процессе изготовления тепловых труб 1, предназначенных для комплектации сотовой панели 2, после первоначального опытного определения величин перепадов температур между испарительным и конденсационным участками 1.1, 1.2, вышеуказанные тепловые трубы 1 помещают в термокамеру 8 и выдерживают в течение времени не менее 36 часов при повышенной температуре, равной повышенной температуре склеивания элементов сотовой панели в термопечи плюс 5°С, после этого измеряют температурные перепады между испарительными и конденсационными участками, затем каждую тепловую трубу 1 устанавливают наклонно к горизонтальной плоскости - (величина угла наклона зависит от длины тепловой трубы, диаметра парового канала, количества заправленного аммиака и, как показывает опыт, в общем случае с учетом технологичности операции угол наклона тепловой трубы при выполнении вышеуказанной операции равен 10°-15°) концом тепловой трубы, содержащим заправочный штуцер 1.3, выше другого конца - достаточном для сбора жидкой фазы аммиака в нижней части внутренней полости тепловой трубы 1, и, контролируя массу, плавно разгерметизируют заправочный штуцер 1.3 на время, достаточное для уменьшения массы тепловой трубы на величину, равную избыточно заправленному в тепловую трубу количеству аммиака, затем окончательно герметизируют заправочный штуцер 1.3, после чего контролируют величины температурных перепадов между испарительным и конденсационным участками тепловых труб;

- соединяют элементы сборки-обшивки 2.2, 2.1 с тепловыми трубами 1 с сотовым заполнителем 2.3 и деталями насыщения 2.4 - склеиванием, помещением сборки (сотовой панели 2) с теплоизоляцией 4, установленной на технологической плите 5 через специальную прокладку 6, в термопечь 3 с созданием в ней в процессе склеивания в течение требуемого времени (например, 5,5 часов) необходимой повышенной температуры (например, до 125°C) с последующим охлаждением до температуры окружающего воздуха;

- осуществляют, например, три термоцикла в диапазоне изменения температур от минус 60 до 90°C;

- обезгаживают вышеуказанную сотовую панель 2, поместив ее в вакуумную камеру и выдержав в ней в течение 24 часов при повышенной температуре (например, 100°C);

- контролируют величины температурных перепадов между испарительным и конденсационным участками 1.1 и 1.2 тепловых труб 1: на участке обшивки 2.1 напротив испарительного участка 1.1 конкретной тепловой трубы 1 прикрепляют накладной электронагреватель 10 с необходимой тепловой мощностью; измеряют температуру окружающего воздуха; включают в работу электронагреватель 10 и одновременно секундомер 11 и контролируют, измеряя инфракрасным термометром-пирометром 12 скорость изменения температуры точки 9 на поверхности обшивки 2.1 над противоположным концом (над конденсационным участком 1.2) тепловой трубы 1; вышеуказанную измеренную скорость изменения температуры сравнивают с расчетной скоростью изменения, соответствующей величине перепада температур между испарительным и конденсационным участками 1.1 и 1.2 тепловой трубы 1, полученной при контроле тепловой трубы 1 после окончательной герметизации ее.

После вышеуказанного изготовления с положительными результатами контрольных испытаний упомянутые сотовые панели 2 считаются изготовленными качественно и их устанавливают на спутнике, на них монтируют более теплонапряженные приборы напротив тепловых труб, имеющих уменьшенные перепады температур, а менее теплонапряженные приборы - напротив тепловых труб с более высокими перепадами температур (что обеспечивает наиболее комфортные рабочие температуры приборов в условиях эксплуатации) и осуществляют проверки приборов на работоспособность.

Проведенные проверки на работоспособность приборов, установленных на сотовой панели 2, изготовленной согласно предложенному техническому решению, показали, что рабочие температуры приборов изменяются в требуемых расчетных рабочих диапазонах и при дальнейших испытаниях и эксплуатации КА, т.е. сотовые панели 2 с встроенными в ней тепловыми трубами 1 изготовлены высококачественно и тепловые трубы 1, встроенные в нее, гарантированно обеспечивают величины перепадов температур между их испарительными и конденсационными участками 1.1 и 1.2 не более требуемой величины (не более 5°C), т.е. тем самым достигается цель изобретения.

В настоящее время предложенное авторами техническое решение отражено в технической документации, по ней опытно отработана технология изготовления сотовой панели с встроенными в ней тепловыми трубами и результаты испытаний подтверждают достижение цели изобретения в полном объеме.

1. Способ изготовления трехслойной сотовой панели с встроенными в нее тепловыми трубами, изготовленными из алюминиевого сплава, включающий изготовление элементов сборки сотовой панели: обшивок, сотового заполнителя, деталей насыщения, тепловых труб с опытным определением первоначальных после заправки аммиаком и герметизации их величин перепадов температур между испарительными и конденсационными участками, соединение элементов сборки склеиванием, помещением ее с теплоизоляцией, установленной на технологической плите через специальную прокладку, в термопечь с созданием в ней в процессе склеивания в течение требуемого времени необходимой повышенной температуры с последующим охлаждением до температуры окружающего воздуха, а затем термоциклирование, обезгаживание сборки, помещением ее в вакуумную камеру и выдержкой в ней в течение требуемого времени при требуемой повышенной температуре, меньшей повышенной температуры при склеивании, отличающийся тем, что в процессе изготовления тепловых труб, предназначенных для комплектации сотовой панели, после первоначального опытного определения величин перепадов температур между испарительным и конденсационным участками, вышеуказанные тепловые трубы помещают в термокамеру и выдерживают в течение времени не менее 36 ч при повышенной температуре, равной повышенной температуре склеивания элементов сотовой панели в термопечи плюс 5°С, после этого измеряют температурные перепады между испарительными и конденсационными участками, затем каждую тепловую трубу устанавливают наклонно к горизонтальной плоскости - концом тепловой трубы, содержащим заправочный штуцер, выше другого конца - достаточном для сбора жидкой фазы аммиака в нижней части внутренней полости тепловой трубы, и плавно разгерметизируют заправочный штуцер на время, достаточное для уменьшения массы тепловой трубы на величину, равную избыточно заправленному в тепловую трубу количеству аммиака, затем повторно (окончательно) герметизируют заправочный штуцер, после чего и после обезгаживания сотовой панели контролируют величины температурных перепадов между испарительным и конденсационным участками тепловых труб на соответствие расчетно-определенным требуемым величинам.

2. Способ по п.1, отличающийся тем, что тепловые трубы сотовой панели заправляют избыточным количеством аммиака, равным где Δm - избыточная масса аммиака, заправляемая в тепловую трубу, г;Vвн.m.m - объем внутренней полости тепловой трубы, см3;mам - требуемая расчетная масса аммиака, предназначенная для заправки тепловой трубы, г; - плотность жидкого аммиака при температуре 25°С; - оценка объема неконденсирующегося газа в тепловой трубе при температуре 25°С на основе данных изготовления опытных сотовых панелей, см3; - плотность паров аммиака при температуре 25°С.