Производство бензина полимеризацией олефина с алкилированием ароматики

Иллюстрации

Показать всеИзобретение относится к способу получения продукта с пределами кипения, соответствующими бензиновой фракции, из потока сырья из смеси легких олефинов, включающего этилен, пропилен и бутен, и потока жидкого ароматического сырья, содержащего моноциклические ароматические соединения, включающие от 5 до 60% масс. бензола, включающему: (i) разделение потока сырья из смеси легких олефинов с получением двух потоков сырья из смеси легких олефинов; (ii) пропускание одного из двух потоков сырья из смеси легких олефинов в реакцию в жидкой фазе при температуре от 90°С до 250°С и давлении, не превышающем 7000 кПа избыт., в неподвижном слое катализатора конденсации олефинов, включающего в качестве активного компонента цеолит MWW, с получением полимерного продукта с пределами кипения, соответствующими бензиновой фракции, путем полимеризации олефинов в потоке; (iii) экстракцию олефинов из другого из двух потоков сырья из смеси легких олефинов посредством пропускания потока олефинового сырья в противоточном контакте с потоком ароматического сырья для растворения олефинов в потоке жидкого ароматического сырья и формирования потока ароматических соединений, обогащенного пропиленом и бутеном, и олефинового выходящего потока, содержащего этилен; (iv) пропускание потока ароматических соединений, содержащих экстрагированный пропилен и бутен, на стадию алкилирования в жидкой фазе, на которой ароматические соединения алкилируют экстрагированными олефинами в жидкой фазе при температуре от 90°С до 250°С на неподвижном слое твердого катализатора на основе молекулярных сит, включающего цеолит семейства MWW, с получением первого выходящего потока, включающего алкилароматические соединения с пределами кипения, соответствующими бензиновой фракции, (v) пропускание олефинового выходящего потока, содержащего этилен, с выходящим потоком стадии алкилирования в жидкой фазе на стадию алкилирования, в которой поток ароматических соединений поддерживают в паровой фазе, на катализаторе алкилирования, включающем цеолит ZSM-5, при температуре от 200°С до 325°С, с получением второго выходящего потока, включающего алкилароматические соединения с пределами кипения, соответствующими бензиновой фракции, (vi) объединение полимерного продукта с пределами кипения, соответствующими бензиновой фракции, и второго выходящего потока, включающего алкилароматические соединения, с получением продукта с пределами кипения, соответствующими бензиновой фракции. Применение настоящего способа позволяет использовать легкие олефины, продукты переработки, от установки каталитического крекинга в псевдоожиженном слое для использования в производстве бензина. 5 з.п. ф-лы, 5 табл., 4 ил.

Реферат

Это изобретение относится к способу производства моторного топлива с пределами кипения, соответствующими бензиновой фракции, путем полимеризации очищенных олефинов и путем реакции олефинов с ароматическими углеводородами.

Эта заявка связана с одновременно поданными заявками, имещими приоритет заявок США №60/656954, 60/656955, 60/656945 и 60/656946, поданными 28 февраля 2005 г. и озаглавленными соответственно: "Производство бензина полимеризацией олефина", "Способ изготовления высокооктанового бензина с пониженным содержанием бензола", "Способ алкилирования ароматических соединений в паровой фазе" и "Способ алкилирования ароматических соединений в жидкой фазе".

Ссылки на вышеназванные заявки относительно дальнейших подробностей комбинированного комплексного способа, описанного ниже, сделаны по мере упоминания в этой заявке.

После введения в начале 1930-х в переработку нефти способов каталитического крекинга большие количества олефинов, особенно легких олефинов, таких как этилен, пропилен, бутилен, стали доступны в огромных количествах с установок каталитического крекинга на нефтеперегонных заводах. Хотя эти олефины могут использоваться в качестве нефтехимического сырья, многие обычные нефтеперегонные заводы, выпускающие нефтяные топлива и смазочные материалы, не могут отводить эти материалы для нефтехимических применений. Поэтому желательно иметь способы производства топлив из этих отходящих газов крекинга, и с первых дней появилось несколько различных способов. Ранний способ термической полимеризации был вскоре замещен превосходящими его каталитическими способами, которых было несколько. В первом способе каталитической полимеризации использовали сернокислотный катализатор, чтобы селективно полимеризовать изобутен до димеров, которые затем могли быть гидрированы, чтобы получить октан с разветвленной цепью для примешивания в авиационные топлива. В других способах изобутилен полимеризовали с нормальным бутиленом, чтобы получить содимер, что опять-таки приводит к высокооктановому продукту с разветвленной цепью. В альтернативном способе используют в качестве катализатора фосфорную кислоту на твердом носителе, и этот способ может быть реализован, чтобы превратить все С3 и С4 олефины в высокооктановые полимеры с разветвленной цепью. Этот способ может также работать с сырьем из С4 олефина, так чтобы селективно проводить конверсию или только изобутена, или и н-бутена, и изобутена. Этот способ имеет преимущество перед сернокислотным способом, состоящее в том, что пропилен можно полимеризовать так же, как бутены, и в настоящее время способ полимеризации с твердой фосфорной кислотой (ТФК) остается наиболее важным способом полимеризации нефтепродуктов в производстве моторного бензина.

В способе полимеризации с ТФК сырье предварительно обрабатывают, чтобы удалить сероводород и меркаптаны, которые в противном случае попали бы в продукт, и это было бы неприемлемо с точки зрения влияния как на октановое число, так и на способность продукта удовлетворять экологическим нормам. Как правило, сырье промывают каустической содой, чтобы удалить сероводород и меркаптаны, после чего его промывают водой, чтобы удалить органические основания и любой остаток каустической соды. Поскольку кислород способствует осаждению на катализаторе смолистых материалов, то и в сырье, и в промывочной воде поддерживают низкий уровень кислорода. Можно также использовать дополнительную предварительную обработку в зависимости от присутствия в сырье разнообразных загрязнителей. С наиболее распространенным твердым фосфорно-кислотным катализатором, а именно с фосфорной кислотой на кизельгуре, содержание воды в сырье надо тщательно регулировать, потому что если содержание воды слишком высокое, то катализатор размягчается и реактор может забиваться. И наоборот, если сырье слишком сухое, кокс имеет тенденцию осаждаться на катализаторе, понижая его активность и увеличивая перепад давления в реакторе. Как отметил Hencksterbeck, распределение воды между катализатором и реагентами является функцией температуры и давления, которые изменяются от установки к установке, и поэтому разные концентрации воды требуются в сырье для разных установок [Petroleum Processing Principles and Applications, R.J.Hencksterbeck McGraw-Hill, 1959].

Существуют два общих типа установок, использующих способ с ТФК; исходя из типа реактора установка может классифицироваться как имеющая камерные реакторы или трубчатые реакторы. Камерный реактор содержит комплект слоев катализатора, причем объем слоя увеличивается от входа к выходу реактора, и наиболее распространенная в промышленности конструкция имеет пять слоев. Распределение загрузки катализатора предусматривают для того, чтобы контролировать теплоту конверсии.

Камерные реакторы обычно работают с высокой степенью рециркуляции. Рециркулируемый поток, в котором содержание олефина исчерпано вследствие полимеризации, используют, чтобы разбавлять олефин на входе реактора и охлаждать входы в последующие слои. Камерные реакторы обычно работают при давлении приблизительно 3500-5500 кПа избыт. (приблизительно 500-800 фунт/кв.дюйм избыт.) и температуре от 180° до 200°С (приблизительно 350°-400°F). Конверсия, на проход установки, определяется содержанием олефина в выходящем потоке сжиженного нефтяного газа. Часовая объемная скорость жидкости для свежего сырья обычно низкая, приблизительно от 0,4 до 0,8 час-1. Длительность цикла для камерных реакторов, как правило, составляет от 2 до 4 месяцев.

Трубчатый реактор в основе своей представляет кожухотрубчатый теплообменник, в котором реакции полимеризации происходят в нескольких параллельных трубках, погруженных в охлаждающую среду и заполненных ТФК-катализатором. Температуру реактора регулируют с помощью охлаждающей среды, в промышленных установках - неизменно водой, которую подают на стенку кожуха реактора. Тепло, высвобождаемое в реакциях, происходящих внутри трубок, испаряет воду на стенке кожуха. Профиль температур трубчатого реактора близок к изотермическому. Температуру реактора прежде всего регулируют давлением воды на стенку кожуха (регулируемая температура испарения) и, во-вторых, температурой сырья, подаваемого в реактор. Трубчатые реакторы обычно работают при давлении от 5500 до 7500 кПа избыт. (800-1100 фунт/кв.дюйм избыт.) и при температуре приблизительно 200°С (приблизительно 400°F). Конверсия за один проход обычно высокая, от 90 до 93%, а общая конверсия составляет от 95 до 97%. Объемная скорость в трубчатых реакторах, как правило, высокая, например часовая объемная скорость жидкости составляет от 2 до 3,5 час-1. Продолжительность цикла в трубчатых реакторах обычно составляет от 2 до 8 недель.

В производстве автомобильного бензина только бутен и более легкие олефины используют в качестве сырья для полимеризации, поскольку более тяжелые олефины вплоть до приблизительно С10 или С11 можно непосредственно включать в состав бензина. Для способа с ТФК удовлетворительным сырьем являются пропилен и бутилен, и также можно включать этилен, чтобы произвести сополимерный продукт с диапазоном температур кипения бензина. Ограниченное количество бутадиена может быть допустимо, хотя этот диолефин нежелателен из-за склонности образовывать полимеры с более высокой молекулярной массой и ускорять осаждение кокса на катализаторе. Способ обычно осуществляют при относительно мягких условиях, как правило, от 150° до 200°С, обычно от 150° до 180°С, когда полимеризуются все бутены. Более высокие температуры можно использовать, когда пропилен включают в состав сырья. В хорошо известном промышленном способе полимеризации с ТФК олефиновое сырье вместе с парафиновым разбавителем подают в реактор после предварительного нагревания путем обмена с выходящим реакционным потоком. Регулирование выделения тепла в реакторе в установке с реакторами камерного типа осуществляют путем разбавления сырья и замедления реакции рециркулирующим потоком между слоями катализатора в реакторе, а в установках с трубчатым реактором регулирование температуры осуществляется с помощью охлаждающей среды, окружающей реакторы. Используемый катализатор из твердой фосфорной кислоты не вызывает коррозии, что позволяет широкое использование в установке углеродистой стали. Наиболее высокооктановый продукт получают при использовании бутенового сырья, причем типичная величина октанового числа продукта [И+М]/2 составляет 91. При смешанном пропилен/бутеновом сырье октановое число продукта, как правило, составляет приблизительно 91, а если пропилен является важнейшим компонентом сырья, то октановое число продукта падает, как правило, до 87.

Несмотря на преимущества способа полимеризации с ТФК, которые привели к тому, что свыше 200 установок были построены после 1935 для производства бензинового топлива, он имеет ряд недостатков, главным образом, из-за природы катализатора. Хотя катализатор является некорродирующим, так что большая часть оборудования может быть сделана из углеродистой стали, он ведет к ряду недостатков в работе. Во-первых, время жизни катализатора относительно короткое в результате разрушения гранул, которое вызывает увеличение перепада давления в реакторе. Во-вторых, отработанный катализатор создает трудности при обращении с точки зрения экологии, поскольку по природе является кислотным. В-третьих, оперативные и качественные ограничения ограничивают гибкость в использовании сырья. Очевидно, катализатор, который не имеет этих недостатков, давал бы значительные производственные и экономические преимущества.

В последние годы экологические законы и правила ограничили количество бензола, допустимое в нефтяных моторных топливах. Эти правила произвели существенные перемены в нефтеперегонной деятельности. Чтобы удовлетворить этим правилам, некоторые нефтеперегонные заводы исключили соединения С6 из сырья для реформинга, чтобы избежать прямого производства бензола. Альтернативный подход состоит в том, чтобы удалить бензол из продукта реформинга, после того как он образовался, с помощью способа экстракции ароматических соединений, такого как сульфолановый способ или способ UDEX. Хорошо интегрированные нефтеперегонные заводы с установками экстракции ароматических соединений, соединенными с нефтехимическими установками, обычно способны приспособиться к ограничениям по бензолу путем отвода экстрагированного бензола на использование в нефтехимикатах, но нефтеперегонным заводам без нефтехимических мощностей намного труднее удовлетворить технические требования по бензолу. Хотя часто вариантом решения является продажа экстрагированного бензола как продукта покупателям нефтехимикатов, но это имеет тот недостаток, что происходит потеря продукта производителями, из-за чего у них возрастает добавленная стоимость, а в некоторых случаях транспортировка может представлять свои трудности из-за обращения с объемными перевозками химиката, классифицируемого как опасный материал.

Удаление бензола, однако, сопровождается уменьшением октанового качества продукта, поскольку бензол и другие моноциклические ароматические соединения вносят положительный вклад в октановый показатель продукта. Некоторые способы были предложены для превращения бензола из содержащих ароматические соединения нефтеперегонных потоков в менее токсичные алкилароматические соединения, такие как толуол и этилбензол, которые сами по себе желательны как высокооктановые смесевые компоненты. Одним способом этого типа является Mobil Benzene Reduction (MBR), в котором, как и тесно связанный с ним способ MOG, используют кипящий слой цеолитового катализатора в реакторе с восходящим потоком, чтобы алкилировать бензол из продукта реформинга с получением алкилароматических соединений, таких как толуол. Способы MBR и MOG описаны в Патентах США №4827069, 4950387, 4992607 и 4746762.

Другая проблема, с которой сталкиваются нефтеперегонные заводы, не имеющие удобных выходов для нефтехимического сырья, это избыток легких олефинов. Вслед за введением в начале 1930-х годов в перегонку нефти способов каталитического крекинга большие количества олефинов, особенно легких олефинов, таких как этилен, пропилен, бутилен, стали доступны в огромных количествах с установок каталитического крекинга на нефтеперегонных заводах. Хотя эти олефины весьма полезны в качестве нефтехимического сырья, нефтеперегонные заводы без нефтехимических возможностей или без экономически привлекательных и удобных рынков для этих олефинов могут быть вынуждены использовать избыток легких олефинов в виде топливного газа со значительным экономическим ущербом или, альтернативно, превращать олефины в продажные жидкие продукты. Несколько разных способов полимеризации для производства жидких моторных топлив из отходящих газов крекинга возникли после появления способа каталитического крекинга, но в настоящее время способ полимеризации с твердой фосфорной кислотой (ТФК) остается наиболее важным способом нефтеперегонной полимеризации для производства автомобильного бензина. Этот способ имеет, однако, свои недостатки, во-первых, необходимость тщательно регулировать содержание воды в сырье, потому что, хотя для активности катализатора требуется ограниченное содержание воды, катализатор размягчается в присутствии избытка воды, так что реактор может забиться твердым, подобным камню, материалом, который трудно удалить без высверливания или других трудоемких операций. И наоборот, если сырье слишком сухое, кокс имеет тенденцию осаждаться на катализаторе, понижая его активность и увеличивая перепад давления в реакторе. Экологические правила также отрицательно повлияли на уничтожение крекинговых олефинов с этих неинтегрированных нефтеперегонных заводов, ограничив допустимое давление пара (обычно измеряемое как упругость паров по Рейду, УПР) автомобильных бензинов, особенно в сезон летнего вождения, когда проблемы летучести топлива наиболее заметны, потенциально создавая потребность в дополнительных мощностях по утилизации олефина.

Нефтеперегонные заводы без собственных нефтехимических установок или готовых рынков бензола или избыточных легких олефинов, таким образом, создают проблемы по двум разным направлениям, и для этих заводов были бы желательны способы, которые позволили бы превращать избыток олефинов и бензола в продажные продукты.

Способ MBR с кипящим слоем использует селективный по форме металлосиликатный катализатор, предпочтительно, ZSM-5, чтобы превращать бензол в алкилароматические соединения, используя олефины из таких источников, как газ из каталитического крекинга в псевдоожиженном слое (ККПС) или коксовый топливный газ, избыток сжиженного нефтяного газа или лигроин из легкого ККПС. Обычно способ MBR зависит от легкого олефина в качестве алкилирующего бензол агента для производства алкилароматических соединений, главным образом в диапазоне C7-C8. Бензол проходит конверсию, и легкий олефин также одновременно перерабатывается в бензин с увеличением октанового показателя. Конверсия легких олефинов из лигроина ККПС также ведет к существенному снижению содержания олефинов в бензине и давления пара. Получающийся на выходе MBR подъем октанового показателя делает его одним из немногих способов реформинга бензина, которые действительно экономически выгодны при перегонке нефти.

Сходный со способом MOG способ MBR требовал, однако, значительных капитальных затрат - фактор, который не благоприятствовал его повсеместному применению во времена скудных прибылей от нефтеперегонки. В способе MBR, кроме того, использовали более высокие температуры, и на выход С5+ и октановое число мог в некоторых случаях отрицательно влиять другой фактор, что не благоприятствовало повсеместному использованию. Также были предложены другие способы нефтеперегонки, чтобы решать проблемы избытка олефинов от нефтеперегонки и бензина; способы такого рода часто функционировали за счет алкилирования бензола олефинами или другими алкилирующими агентами, такими как метанол, чтобы получить менее токсичные алкилароматические предшественники. Примеры способов такого рода описаны в патентах США №4950823; 4975179; 5414172; 5545788; 5336820; 5491270 и 5865986.

Хотя эти известные способы технически привлекательны они, подобно способам MOG и MBR, имеют тот недостаток, что требуют в большей или меньшей степени некоторых капитальных затрат, фактор, который сильно свидетельствует против них при настоящих обстоятельствах.

По этим причинам способ нефтеперегонки, который можно было бы внедрить с относительно низкими капитальными затратами и который позволял бы алкилировать бензол (или другие ароматические соединения) с помощью олефинов, был бы полезен, чтобы удовлетворить техническим условиям на бензин в отношении бензола, увеличить объем моторного топлива с высокооктановыми алкилароматическими соединениями, и был бы экономически приемлем на заводах при нынешнем инвестиционном климате. На некоторых нефтеперегонных заводах реакционное удаление олефинов С2/С3 могло бы смягчить проблему ограниченности мощностей для топливного газа. Такой способ должен:

- улучшить олефины С2 и С3 из топливного газа до высокооктанового компонента бензина;

- повысить гибкость работы нефтеперегонного завода, чтобы регулировать содержание бензола в общей бензиновой смеси;

- позволить нефтеперегонным заводам, имеющим проблемы с бензолом, подавать компоненты С6 (компоненты с низкими октановыми числами) на установку реформинга, увеличивая и производство водорода с установки реформинга, и октановое число в общей смеси. Бензол, произведенный на установке реформинга, будут удалять, чтобы удовлетворить техническим условиям на бензиновую продукцию;

- иметь потенциальную возможность посредством удаления олефинов из топливного газа увеличивать мощность топливной системы оборудования. Для некоторых нефтеперегонных заводов это преимущество могло бы позволить увеличить жесткость некоторых ключевых способов нефтеперегонки, ККПС, установок гидрокрекинга, установок коксования и т.д.

Необходимость удерживать на низком уровне капитальные затраты очевидно дает преимущество каталитическим установкам с неподвижным слоем над операциями с кипящим слоем, такими как способы MOG или MBR. Способы алкилирования ароматических соединений с неподвижным слоем достигли в нефтехимической отрасли применения в коммерческом масштабе. Кумоловый способ, впервые предложенный по лицензии Mobil Oil Corporation, а ныне ExxonMobil Chemical Company, - это способ с низкими капитальными затратами, использующий неподвижный слой цеолитового катализатора алкилирования/трансалкилирования для реакции нефтеперегонного пропилена с бензолом, чтобы производить кумол нефтехимической квалификации. Способы производства кумола, использующие разнообразные катализаторы на основе молекулярных сит, описаны в патентной литературе: например, в патенте США 3755483 описан способ изготовления нефтехимического кумола из нефтеперегонного бензола и пропилена, использующий неподвижный слой катализатора ZSM-12; в патентах США №4393262 и № также описаны способы изготовления кумола из нефтеперегонного бензола и пропилена, использующие катализаторы ZSM-12. Использование других катализаторов из молекулярных сит для производства кумола описано в других патентах. В патенте США №4891458 описано применение бета-цеолитового катализатора; в патенте США №5149894 описано применение катализатора, содержащего материал сита SSZ-25; в патенте США №5371310 описано применение катализатора, содержащего материал сита МСМ-49 при трансалкилировании диизопропилбензола бензолом; в патенте США №5258565 описано применение катализатора, содержащего материал сита МСМ-36 для производства кумола нефтехимического качества, содержащего менее 500 частей на миллион (ррm) ксилолов.

Способы нефтехимического алкилирования, такие как упомянутые выше, не приспособлены напрямую для применения на нефтеперегонных заводах без нефтехимических мощностей, поскольку они требуют чистого сырья и их продукты гораздо чище, чем требуется в производстве топлив. Кроме того, можно столкнуться с другими проблемами в контексте разработки способа производства автомобильного бензина, который рекомендуется для применения на неинтегрированных, размером от малого до среднего нефтеперегонных заводах. Одна из таких проблем состоит в том, что олефины с установки крекинга содержат этилен и пропилен помимо высших олефинов, и если способ должен быть экономически привлекательным, то для этого необходимо, чтобы он потреблял и самые легкие олефины. Пропилен более реакционноспособен, чем этилен, и он образует кумол по реакции с бензолом при температурах более низких, чем те, при которых этилен реагирует с образованием этилбензола или ксилолов (трансалкилированием или диспропорционированием). Из-за этого невозможно с технологиями по существующим в настоящее время способам получить сравнимое использование этилена и пропилена в способе, использующем смешанное олефиновое сырье из установки ККПС. Хотя улучшенной утилизации этилена в принципе можно было бы добиться осуществлением процесса при более высокой температуре, но термодинамическое равновесие для реакции пропилен/бензол сдвигается от кумола при температурах выше приблизительно 260°С (500°F), и, как следствие, происходит потеря этого продукта.

В настоящее время мы разработали способ, который позволяет употреблять легкие олефины, продукты нефтепереработки, от установки ККПС для использования в производстве бензина и, возможно, более высококипящих топливных продуктов, таких как керосин или дорожная дизельная смесь, двумя взаимно дополняющими путями в сочетании друг с другом на комплексной технологической установке. По одному технологическому маршруту олефины полимеризуют (в действительности олигомеризуют с образованием продуктов с относительно низкой молекулярной массой, кипящих, главным образом, в диапазоне кипения бензина, хотя традиционный для нефтеперегонки термин - это полимеризация), а по вспомогательному технологическому маршруту смешанные олефины используют, чтобы алкилировать бензол из источников нефтеперегонки с получением высокооктанового ароматического продукта с пределами кипения, соответствующими бензиновой фракции. Этот способ позволяет хорошо использовать и олефины, присутствующие в смешанном олефиновом сырье от установки ККПС, при работе в условиях, благоприятных для использования этилена и пропилена в потоке; бутены могут входить в состав олефинового сырья, если альтернативные рынки сбыта недоступны. Итак, настоящий способ обеспечивает готовый рынок сбыта для олефинов на неинтегрированных нефтеперегонных заводах, а также способ производства высокооктанового бензина с регулируемым содержанием бензола. Способ реализуют как способ с неподвижным слоем, который требует лишь ограниченных капитальных затрат и является, таким образом, чрезвычайно подходящим для внедрения на нефтеперегонных заводах от малого до среднего масштаба; являясь фактически способом с относительно низким давлением, он может быть реализован на существующих установках низкого давления с минимальным количеством изменений.

Согласно настоящему изобретению смешанный поток легких олефинов, таких как этилен, пропилен и бутилен, возможно, вместе с другими легкими олефинами, полимеризуют с образованием продукта с пределами кипения, соответствующими бензиновой фракции [С5+ - 200°С] [С5+ - 400°F] в присутствии катализатора, который включает член семейства цеолитов MWW. Способ осуществляют в неподвижном слое катализатора, либо в реакторе камерного типа при разбавлении сырья или дополнительном замедлении реакции с целью регулирования происходящего тепловыделения, либо в реакторе трубчатого типа с внешним регулированием температуры. Олефины также используют отдельно, чтобы алкилировать поток легких ароматических соединений, такой как продукт реформинга, который содержит бензол или другие моноциклические ароматические соединения, например ксилол, в качестве экстрагента. Потоки продуктов от двух реакций направляют в общую секцию сбора для фракционирования.

Реакцию алкилирования ароматических соединений можно осуществлять в условиях паровой фазы, жидкой фазы или сверхкритической фазы (на входе реактора). Часто преобладают условия смешанных фаз в зависимости от состава сырья и используемых условий. На выходе реактора при нормальных условиях будет преобладать жидкая фаза, причем продукт включает значительные доли С8, С10 и высших углеводородов. При значительных количествах этилена (отходящие газы ККПС) в олефиновом сырье операция может начинаться (на входе реактора) в паровой фазе и в условиях смешанной фазы, а когда присутствуют высшие олефины, включая пропилен и бутен, операция часто может начинаться в сверхкритической фазе. Парофазные и жидкофазные олефинароматические способы с предпочтительными конфигурациями способа и условиями способа раскрыты в одновременно поданных заявках, имеющих приоритет заявок США №60/656945 и 60/656946, озаглавленных "Способ алкилирования ароматических соединений в жидкой фазе" и "Способ алкилирования ароматических соединений в паровой фазе», ссылка на которые сделана ради описания этих способов.

Комплексная установка по способу включает отдельные параллельные реакционные секции, в одной из которых проводится олигомеризация олефина, а в других - реакция алкилирования ароматических соединений. В одном варианте настоящего способа реакция олигомеризации олефина проводится в присутствии катализатора, который включает цеолит из семейства MWW, как это описано в одновременно поданной заявке, имеющей приоритет заявки США №60/656954, озаглавленной "Производство бензина полимеризацией олефина", с реакцией алкилирования ароматических соединений, проводимой в секциях второго реактора, при общих условиях реакции, описанных в одновременно поданной заявке, имеющей приоритет заявки США №60/656955, озаглавленной "Способ изготовления высокооктанового бензина с пониженным содержанием бензола". В отдельных типах способов алкилирования алкилирование ароматических соединений можно также осуществлять либо в условия паровой фазы с применением двух разных катализаторов, чтобы обеспечить оптимальное использование олефина, как это описано в одновременно поданной заявке, имеющий приоритет заявки США №60/656945, озаглавленной "Способ алкилирования ароматики в паровой фазе", либо в условиях жидкой фазы, как это описано в одновременно поданной заявке, имеющей приоритет заявки США №60/656946, озаглавленной "Способ алкилирования ароматических соединений в жидкой фазе". Эти варианты способа описаны более подробно ниже со ссылкой на другие заявки, ссылка на которые сделана ради детального описания этих частей общего способа.

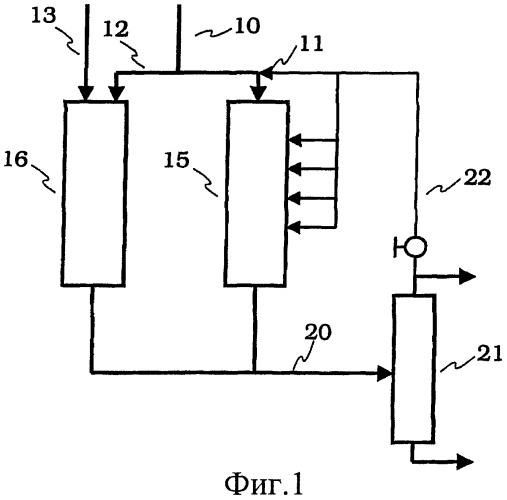

На Фиг.1 схематически показан способ полимеризации сырья из смеси легких олефинов, продуктов нефтепереработки, с образованием продукта с пределами кипения, соответствующими бензиновой фракции, и конверсии олефинов и бензола в автомобильный бензин в двухаппаратной установке с неподвижным слоем.

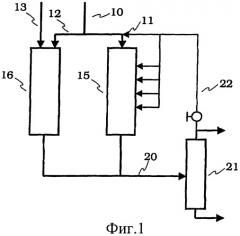

На Фиг.2 схематически показан способ полимеризации сырья из смеси легких олефинов, продуктов нефтепереработки, с образованием продукта с пределами кипения, соответствующими бензиновой фракции и конверсии олефинов и бензола в автомобильный бензин в ходе парофазной реакции алкилирования.

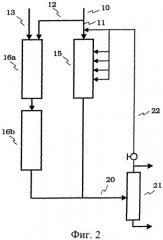

На Фиг.3 схематически показан способ полимеризации сырья из смеси легких олефинов, продуктов нефтепереработки, с образованием продукта с пределами кипения, соответствующими бензиновой фракции, и конверсии олефинов и бензола в автомобильный бензин в ходе жидкофазной реакции алкилирования.

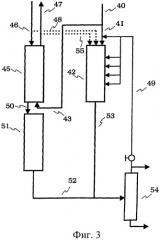

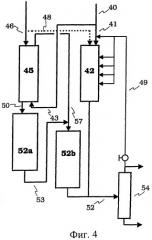

На Фиг.4 схематически показан второй способ полимеризации сырья из смеси легких олефинов, продуктов нефтепереработки, с образованием продукта с пределами кипения, соответствующими бензиновой фракции и конверсии олефинов и бензола в автомобильный бензин в ходе жидкофазной реакции алкилирования.

Конфигурация способа

Схема установки для полимеризации/алкилирования олефина показана в упрощенном виде на Фиг.1. Поток отходящих газов из нефтеперегонной установки ККПС, включающий легкие смешанные олефины, как правило, олефины C2, С3 и С4, возможно, с некоторым количеством высших олефинов, а также легких парафинов (метан, этан, пропан, бутан), направляют в установку по линии 10 и распределяют между двумя реакторными секциями, подавая в реакторную секцию 15 полимеризации по линии 11, а в реакторную секцию 16 алкилирования ароматических соединений - по линии 12. Поток легких ароматических соединений, продуктов перегонки, также поступает в установку по линии 13 и проходит в секцию алкилирования ароматических соединений в реакторном аппарате 16. В каждом случае загружаемое в соответствующую реакторную секцию сырье можно нагревать в теплообменниках и огневых нагревателях (не показаны), использующих выходящие из реакторов горячие потоки, чтобы подводить тепло к загружаемому сырью обычным путем. Перед поступлением в каждый из двух реакторных аппаратов загружаемое сырье можно также пропускать через реактор с защитным слоем (не показан), чтобы удалить загрязняющие вещества. Реактор с защитным слоем может работать в попеременном режиме с двумя слоями, причем один слой используют на потоке для удаления загрязняющих веществ, в то время как другой регенерируют обычным способом. Если это желательно, можно использовать трехслойную защитную систему, причем два слоя используют последовательно для удаления загрязняющих веществ, а третий слой регенерируют. В тройной защитной системе, используемой, чтобы достичь низких уровней загрязняющих веществ с помощью двустадийной последовательной сорбции, слои будут проходить последовательно трехэтапный цикл: регенерация, сорбция на втором слое, сорбция на первом слое.

Из реактора с защитным слоем разделенные загружаемые сырьевые материалы входят в секцию 15 реакции полимеризации и в секцию 16 алкилирования бензола, в которых происходят соответствующие реакции полимеризации олефина и алкилирования ароматических соединений. Секция 15 реакции полимеризации сконструирована аналогично части реактора установки полимеризации олефина, описанной и показанной в поданной заявке США №60/656954 "Производство бензина полимеризацией олефина", то есть с многочисленными последовательно расположенными неподвижными слоями катализатора с рециркулированием для разбавления загружаемого сырья и замедления реакции, если это необходимо; рецикл может быть выведен из секции извлечения продукта, как это описано в поданной заявке. Секция 16 алкилирования ароматических соединений осуществляет реакцию алкилирования ароматических соединений между олефинами в линии 12 и потоком легких ароматических соединений, продуктов нефтеперегонки, из линии 13 в обычных условиях реакции, описанных в поданной заявке, имеющей приоритет заявки США №60/656955 "Способ изготовления высокооктанового бензина с пониженным содержанием бензола". Продукты из секции 15 полимеризации и секции 16 алкилирования соединяют в линии 20 и направляют в секцию 21 извлечения продукта для фракционирования и стабилизации. Когда это требуется, можно проводить отделение продукта для рециркулирования и замедления реакции в точке ниже реакторных секций, как это описано в находящейся на рассмотрении заявке, имеющей приоритет заявки США №60/656954 "Производство бензина полимеризацией олефина", причем извлечение продукта осуществляют, как это описано в этой заявке.

На Фиг.2 показана установка по способу, в которой алкилирование ароматических соединений осуществляют в условиях паровой фазы, как это описано в одновременно поданной заявке, имеющей приоритет заявки США №60/656945 "Способ алкилирования ароматических соединений в паровой фазе». В этой конфигурации алкилирование ароматических соединений осуществляют способом из двух последовательных этапов: первого, в котором используемый катализатор семейства MWW способствует алкилированию пропиленом (и высшим олефином), и второго этапа, в котором алкилированию этиленом загружаемого сырья способствует использование другого цеолита с промежуточным размером пор, ZSM-5. Поскольку реакции алкилирования экзотермичны и равновесию реакции алкилирования этиленом благоприятствуют повышенные температуры, первой, предпочтительно, происходит реакция в присутствии цеолита MWW, так чтобы тепло реакции увеличивало температуру потока в той степени, в какой это желательно для второй реакции при более высокой температуре. В этом случае реакцию полимеризации олефина осуществляют в реакторе 15, в то время как реакции алкилирования осуществляют в реакторах 16а и 16b. Реакцию алкилирования в присутствии цеолита MWW осуществляют в реакторе 16а, а реакцию в присутствии цеолита с другим промежуточным размером пор - в реакторе 16b, после чего выходящие потоки объединяют, как это описано выше, для извлечения продукта и обеспечения любых желательных потоков рецикла по линии 22 для разбавления сырья и замедления реакции в полимеризационную секцию 15.

В установке по способу, показанной на Фиг.3, секция алкилирования использует жидкофазную реакцию между потоком олефина и потоком ароматических соединений, в которой относительно более тяжелые олефины первыми экстрагируются из потока смешанных олефинов при прохождении через поток ароматических соединений, как это описано в поданной заявке, имеющей приоритет заявки США №60/656946 "Способ алкилирования ароматики в жидкой фазе". Поток отходящих газов из нефтеперегонной установки ККПС направляют в установку по линии 40 и распределяют между двумя реакторными секциями, направляя в секцию 42 полимеризационного реактора по линии 41 и в абсорбер 45 по линии 43. Олефины, входящие в полимеризационный реактор 42, полимеризуют, как это описано в заявке, имеющей приоритет заявки США №60/656954 "Производство бензина полимеризацией олефина", используя цеолитовый катализатор, выбранный из семейства цеолитов MWW. Поток олефинов, поступающий в абсорбер 45, проходит в противотоке с потоком легких ароматических соединений, входящим в абсорбер по линии 46, чтобы абсорбировать олефины из потока олефинов с предпочтительной абсорбцией относительно более тяжелых олефинов, например бутена. Абсорбция происходит при условиях, описанных в заявке, имеющей приоритет заявки США №60/656946 "Способ алкилирования ароматических соединений в жидкой фазе". Компоненты отходящих газов ККПС, которые не сорбированы потоком ароматических соединений, главным образом, легкие парафины: метан, этан, пропан и бутан, выходят из абсорбера по линии 47 и могут быть использованы в качестве топливного газа в нефтепереработке. Если условия в абсорбере позволяют сохраняться остаточным олефинам, главным образом, этилену, то поток, покидающий абсорбер 45, можно направлять по линии 48, чтобы вводить его в реактор 42 полимеризации для превращения в жидкие продукты полимеризации путем прямой полимеризации. Насыщенные углеводороды в потоке в линии 48 из абсорбера будут действовать как разбавитель олефинов и способствовать регулированию температуру в реакторе полимеризации, и они могут снизить потребность в потоке из секции извлечения продукта в линии 49 для разбавления загружаемого сырья и замедления реакции.

Поток легких ароматических соединений, содержащий олефины, удаленные из потока олефинов, направляют по линии 50 в реактор 51 алкилирования ароматических соединений, в котором происходят реакции жидкофазного алкилирования ароматических соединений, описанные в заявке, имеющей приоритет заявки США №60/656946 "Способ алкилирования ароматики в жидкой фазе", соответственно, в условиях, описанных в этой заявке. Алкилароматический продукт удаляют по линии 52 и объединяют с продуктом из реактора полимеризации в линии 53, чтобы направить в общую секцию фракционирования/извлечения продукта 54. Если это желательно, чтобы сохранить гибкость функционирования, или для того, чтобы регулировать температуру в реакторе полимеризации, то часть потока легких ароматически