Способ удаления соединений азота из жидких потоков и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к вариантам способа алкилирования субстрата алкилирования, представляющего собой ароматическое соединение, алкилирующим агентом, один из которых включает: направление сырьевого потока субстрата алкилирования, содержащего субстрат алкилирования, представляющий собой ароматическое соединение, в зону адсорбции примесей, содержащую очищающий адсорбент, включающий глину или смолу, селективные по отношению к примесям, содержащим основные органические соединения азота, с получением очищенного потока субстрата алкилирования, содержащего субстрат алкилирования, представляющий собой ароматическое соединение, и нитрилы; направление по меньшей мере части очищенного потока субстрата алкилирования и по меньшей мере части выходящего потока реакции в зону разделения; извлечение из зоны разделения загрязненного потока субстрата, содержащего субстрат алкилирования, представляющий собой ароматическое соединение, и нитрилы; направление, по меньшей мере, части загрязненного потока субстрата алкилирования, содержащего субстрат алкилирования, представляющий собой ароматическое соединение, по меньшей мере 20 мас. частей на млн воды и нитрилы в зону адсорбции азота, функционирующую при температуре 120-300°С и содержащую адсорбент, содержащий кислые молекулярные сита, селективные по отношению к нитрилам, и извлечение из зоны адсорбции азота деазотированного потока субстрата, содержащего субстрат алкилирования, представляющий собой ароматическое соединение, и имеющего концентрацию нитрилов, которая меньше концентрации нитрилов в загрязненном потоке субстрата; и направление алкилирующего агента и, по меньшей мере, части деазотированного потока субстрата, содержащего субстрат алкилирования, представляющий собой ароматическое соединение, в зону реакции алкилирования, отдельную от зоны адсорбции азота, алкилирование субстрата алкилирования, представляющего собой ароматическое соединение, алкилирующим агентом над катализатором алкилирования с образованием продукта алкилирования и извлечение из зоны реакции алкилирования выходящего потока реакции, содержащего продукт алкилирования. Применение настоящего изобретения позволяет создать защитный слой, который будет адсорбировать нитрилы из потока углеводородного сырья в присутствии воды. 3 н. и 16 з.п. ф-лы, 3 табл., 9 ил.

Реферат

Область техники

Изобретение относится к способу и устройству для удаления соединений азота из жидких потоков. Более конкретно, настоящее изобретение относится к применению метода селективной адсорбции для удаления нитрилов из углеводородных потоков с целью защиты катализатора конверсии ароматических соединений.

Уровень техники

Применение молекулярных сит в качестве катализаторов процессов конверсии ароматических соединений хорошо известно в химической и перерабатывающей промышленности. Реакции конверсии ароматических соединений значительной коммерческой значимости включают реакции алкилирования ароматических соединений как в случае получения этилтолуола, ксилола, этилбензола, кумола или высших алкилароматических соединений и реакции диспропорционирования, такие как диспропорционирование толуола, изомеризация ксилола или трансалкилирование полиалкилбензолов с образованием моноалкилбензолов. Сырье для такого процесса конверсии ароматических соединений часто содержит ароматический компонент, или субстрат алкилирования, такой как бензол и С2-С20-олефиновый алкилирующий агент или трансалкилирующий агент типа полиалкилароматических углеводородов. В зоне алкилирования поток ароматического сырья и поток олефинового сырья взаимодействуют между собой над катализатором алкилирования с образованием алкилированного бензола, например этилбензола или кумола. Полиалкилированные бензолы отделяют от целевого моноалкилированного бензола и рециркулируют в зону трансалкилирования, где при их контакте с бензолом над катализатором трансалкилирования образуются моноалкилированные бензолы и бензол.

Катализаторы для таких реакций алкилирования и трансалкилирования, как правило, включают цеолитные молекулярные сита. В US 4891458 раскрывается присутствие катализатора, включающего цеолит бета. В US 5030786 раскрывается способ конверсии ароматических соединений с использованием молекулярно-ситового катализатора на основе цеолита Y, цеолита омега и цеолита бета. В US 4185040 раскрывается алкилирование бензола с образованием этилбензола или кумола с использованием цеолитов, таких как молекулярные сита кристаллических типов X, Y, L, В, ZSM-5 и омега. В US 4774377 раскрывается способ конверсии ароматических соединений, включающей алкилирование над катализатором, содержащим твердый фосфорнокислый компонент, с последующим трансалкилированием с использованием алюмосиликатных молекулярно-ситовых катализаторов алкилирования, включающих цеолиты X, Y, сверхстабильный Y, L, омега и морденит.

В ароматическом сырье для реакций алкилирования и трансалкилирования часто содержится вода, особенно в бензольном сырье. Бензольное сырье часто бывает насыщенным водой, например, когда его рециркулируют с установки стирольного мономера. Молекулярно-ситовые катализаторы, используемые в реакциях алкилирования в паровой или жидкой фазе, могут быть чувствительными к воде (при разном содержании) или соединениям серы в сырье. В US 4107224 раскрывается, что вода или сероводород в парофазных реакциях могут оказаться допустимыми, если приемлемо быстрое старение катализатора. В US 5030786 раскрывается обезвоживание сырья до содержания воды не более 100 ч./млн и, преимущественно, до 50 ч./млн или менее, когда зона реакции работает так, чтобы поддерживать содержимое реактора в жидкой фазе. Однако в WO 93/00992 раскрывается, что в начальной фазе цеолитный катализатор для процессов алкилирования или трансалкилирования должен иметь минимальное содержание воды более 3,5 мас.% по отношению к составу катализатора. В ЕР 0922020 В1 раскрывается использование твердой кислоты для адсорбирования примесей из сырья для алкилирования бензола, которое сушат до содержания воды не выше 200 ч./млн при температуре от 130 до 300°С с целью увеличения времени жизни цеолитного катализатора алкилирования или трансалкилирования.

Другие примеси, присутствующие в сырье для реактора конверсии ароматических соединений, в частности оснóвные примеси, такие как оснóвные органические соединения азота (ONC), нейтрализуют твердые кислоты, которые содержат большинство существующих в настоящее время катализаторов алкилирования ароматических соединений. Это вредно влияет на производительность и срок службы катализатора. Даже очень малые концентрации азота в сырье увеличивают частоту регенераций катализатора, во время которых накопившиеся соединения азота и кокс должны выжигаться из катализатора. Поскольку в реакциях конверсии ароматических соединений используются более активные цеолитные катализаторы, ухудшение свойств катализатора за счет соединений азота из сырья должно контролироваться более тщательно. Изыскиваются способы уменьшения воздействия примесей азота на катализатор в зоне реакции. В число основных соединений азота, которые ухудшают катализатор, входят индолы, пиридины, хинолины, диэтаноламин (DEA), морфолины, включая N-формилморфолин (NFM), и N-метилпирролидон (NMP). NFM и NMP используют в качестве ароматических экстракционных агентов, а DEA является ингибитором коррозии. Все эти соединения часто загрязняют потоки ароматического сырья. В US 5220099 сообщается об удалении индольных, хинолиновых и пиридиновых примесей с помощью цеолитов при использовании толуола с растворенной водой для десорбции примесей из цеолитов. В WO 00/35386 раскрывается введение алкилированного бензола перед его вводом в реактор трансалкилирования в контакт с молекулярным ситом для удаления катализаторных ядов, включающих соединения азота. В WO 01/07383 раскрывается контактирование потока сырья, вводимого в зону алкилирования с цеолитом для удаления органически связанного азота. В US 4486962 раскрывается контактирование масла сольвентной очистки с аморфным алюмосиликатным или кристаллическим цеолитным адсорбентом для удаления оснóвных соединений азота, таких как NMP. Адсорбент может содержать до 30 мас.% воды.

В US 5271835 раскрывается присутствие полярных примесей в С3-С5-фракции продукта установки каталитического крекинга с псевдоожиженным слоем. Было установлено, что примеси включают слабоосновные ONC, такие как ацетонитрил. В углеводородных потоках, которые могут служить в качестве сырья для процесса алкилирования ароматических соединений, могут также содержаться акрилонитрилы и пропионитрил. Эти полярные соединения притягиваются катализатором, используемым в процессах алкилирования ароматических соединений, и отравляют его. В US 6019887 сообщается о применении катионного некислотного цеолита при температуре не выше 300°С, а в US 6107535 сообщается о применении силикагеля для адсорбирования нитрилов из углеводородного потока при комнатной температуре. В US 2999861 сообщается о применении цеолита Х для селективного адсорбирования основных ONC, которые отделяются при этом от слабооснóвных ONC, включающих нитрилы, нитраты и нитросоединения, при температуре от -18°С до 427°С. В US 5744686 и US 5942650 указано на удаление воды из потока бензола, содержащего нитрилы, до удаления нитрилов, путем контактирования потока бензола с некислотным молекулярным ситом при температуре от -18°С до 204°С. В US 6617482 В1 сообщается о том, что в случае присутствия воды более эффективны высококремнеземные цеолиты. Однако в этой работе при комнатной температуре в присутствии воды демонстрируется только адсорбция NFM, а адсорбция нитрилов демонстрируется лишь в отсутствие воды. Низкие концентрации нитрилов в пределах от частей на миллион до частей на миллиард могут кумулятивно дезактивировать катализаторы алкилирования быстрее, чем другие дезактивационные механизмы типа закоксовывания.

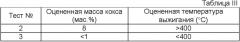

Глинистые или смоляные защитные слои являются дешевыми средствами для адсорбирования ONC из потоков сырья для алкилирования ароматических соединений. В процессе адсорбции органического азота из потоков сырья алкилирования на адсорбентах образуется также кокс. Эти адсорбенты становятся отработанными, когда все адсорбционные центры оказываются занятыми либо ONC, либо коксом. Отработанные глинистые или смоляные защитные слои не могут быть регенерированы выжиганием. Защитные слои, содержащие молекулярные сита, могут регенерироваться выжиганием из адсорбента как ONC, так и кокса.

Целью изобретения является создание защитного слоя, который будет адсорбировать нитрилы из потока углеводородного сырья.

Другой целью изобретения является создание защитного слоя, который будет адсорбировать нитрилы из потока углеводородного сырья в зону алкилирования или трансалкилирования в присутствии воды.

Еще одной целью изобретения является создание двух защитных слоев различного состава, которые будут совместно адсорбировать ONC из углеводородного сырьевого потока.

Раскрытие изобретения

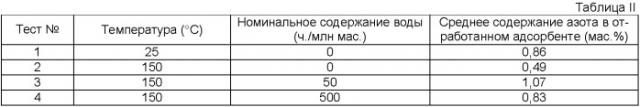

Нами было обнаружено, что традиционные глинистые и смоляные материалы не в достаточной степени адсорбируют нитрилы из углеводородных потоков в присутствии воды. Нами было также обнаружено, что при низких температурах кислый молекулярно-ситовый адсорбент преимущественно адсорбирует в углеводородных потоках воду и оснóвные ONC преимущественно по сравнению со слабоосновными ONC, такими как нитрилы. Однако повышенные температуры увеличивают емкость кислых молекулярно-ситовых адсорбентов в отношении адсорбции нитрилов в присутствии воды. Предполагается, что кислые молекулярные сита служат при повышенной температуре в качестве катализатора гидролиза нитрила в амин или амид. Основный амин или амид после этого сильно адсорбируется на кислом молекулярном сите. Отсюда следует, что слой традиционного адсорбента может быть использован для адсорбирования большей части органических примесей азота, а кислое молекулярное сито может быть использовано для адсорбирования оставшихся слабоосновных органических соединений азота, таких как нитрилы. Наряду с этим, углеводородный поток из фракционирующей колонны должен иметь подходящие концентрацию воды и температуру для облегчения адсорбции нитрилов кислым молекулярным ситом. Отработанное молекулярное сито может быть регенерировано. Мы установили также, что присутствие воды ослабляет также накопление кокса на адсорбенте, продлевая тем самым регенерационные циклы.

Краткое описание чертежей

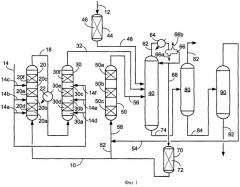

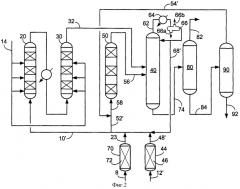

Фиг.1-3 описывают технологические схемы настоящего изобретения для производства этилбензола.

Фиг.4-9 описывают технологические схемы настоящего изобретения для производства кумола.

Осуществление изобретения

Поток углеводородного сырья настоящего изобретения обычно бывает жидким и может включать от 30 ч./млрд мас. до 1 мол.% ONC и обычно от 100 ч./млрд мас. до 100 ч./млн мас. ONC. Настоящее изобретение демонстрирует способность адсорбировать ONC, присутствующие в концентрациях порядка частей на миллион, и мы полагаем, что оно может успешно сводить практически к нулю, т.е. порядка частей на миллиард концентрацию ONC после прохождения катализаторов. Углеводородный поток может содержать воду вплоть до состояния насыщения и за его пределами. Поток углеводородного сырья, содержащий ONC и воду, может быть потоком ароматического сырья, преимущественно содержащего бензол и, предпочтительно, в основном бензол. Поток ароматического углеводородного сырья при прохождении через слой адсорбента будет, как правило, содержать не более 1,0 мас.% олефинов.

ONC содержат, как правило, бóльшую пропорцию основных ONC, таких как индолы, пиридины, хинолины, диэтаноламин (DEA), морфолины, включая N-формилморфолин (NFM), и N-метилпирролидон (NMP). ONC могут также включать в меньшей пропорции слабоосновные нитрилы, такие как ацетонитрил, пропионитрил, акрилонитрил и их смеси. Основные ONC хорошо адсорбируются на защитных слоях традиционных глинистых или смоляных адсорбентов. Поток углеводородного сырья вводят в такую традиционную зону адсорбции примесей для адсорбирования оснóвных ONC и других примесей с образованием адсорбционно очищенного выходящего потока, обедненного оснóвными ONC. Нами было обнаружено, что слабоосновные ONC, такие как нитрилы, не адсорбируются достаточно хорошо на традиционных глинистых или смоляных адсорбентах. Нитрилы проходят через слой традиционного адсорбента и могут оказывать отрицательный эффект на последующие процессы, в частности в зоне реакции алкилирования или трансалкилирования.

Глинистые адсорбенты для удаления оснóвных ONC включают глины, поставляемые фирмой Südchemie, такие как SC 630G, SC 636G и предпочтительно SC 626 GS. Подходящей является также глина F-24, поставляемая Filtrol Corp. Смоляные адсорбенты для удаления основных ONC включают смолы линии Amberlyst, из которых предпочтительна А-15, поставляемая Rohm&Haas Company, и такие смолы как СТ-175, которые поставляет Purolyte International Limited. Могут быть пригодными и другие типы глинистых и смоляных адсорбентов. Глинистый или смоляной адсорбер может эксплуатироваться в условиях поддержания потока ароматических соединений, по крайней мере, частично в жидкой фазе. Для этого достаточны температура окружающей среды до 38°С (100°F) и давление несколько выше атмосферного и не выше 206 кПа (30 psia). Емкость глин и смол составляет обычно от 6 до 10 мас.% аминов и от 1 до 2 мас.% NFM и NMP в расчете на массу адсорбента. Однако в указанных условиях глина и смола будут предпочтительнее адсорбировать воду, NFM и NMP, чем нитрилы. Отсюда необходимость использования иных средств для адсорбции нитрилов.

В число адсорбентов настоящего изобретения, пригодных для удаления слабоосновных ONC, входят кислые молекулярные сита, такие как разнообразные формы силикоалюмофосфатов и алюмофосфаты, раскрытые в US 4440871, US 4310440 и US 4567029, а также цеолитные молекулярные сита. Используемое в заявке выражение «молекулярное сито» подразумевает класс адсорбционных влагопоглотителей, которые являются высококристалличными по своей природе с кристаллографически определенной микропористостью или каналами и которые отличны от таких материалов, как гамма-оксид алюминия. Предпочтительными типами молекулярных сит в рамках класса кристаллических адсорбентов являются алюмосиликатные материалы, обычно известные как цеолиты. Выражение «цеолит» в целом относится к группе природных или синтетических водных алюмосиликатов металлов, многие из которых имеют кристаллическую структуру. Цеолитные молекулярные сита в прокаленной форме могут быть представлены общей формулой:

Ме2/nO:Al2O3:xSiO2:yH2O

где Me обозначает катион, х имеет значение от 2 до бесконечности, n является валентностью катиона и у имеет значение от 2 до 10. В число пригодных для использования типичных хорошо известных цеолитов входят хабазит, называемый также цеолитом D, клиноптилолит, эрионит, фожазит, цеолит бета (ВЕА), цеолит омега, цеолит X, цеолит Y, цеолит MFI, цеолит МСМ-22 (MWW), ферриерит, морденит, цеолит А и цеолит Р. Детальное описание некоторых из указанных выше цеолитов можно найти у D.W.Breck "Zeolite Molecular Sieves" (Цеолитные молекулярные сита), John Wiley and Sons, New York, 1974.

Разные синтетические и природные материалы значительно различаются между собой по химическому составу, кристаллической структуре и физическим свойствам, таким как рентгенограммы порошка. Молекулярные сита встречаются в виде агломератов тонких кристаллов или синтезируются в виде тонких порошков, а для крупномасштабного адсорбционного применения преимущественно формуются в виде таблеток или гранул. Способы приготовления гранул известны и являются весьма привлекательными, поскольку сорбционный характер молекулярного сита, как с точки зрения селективности, так и емкости сохраняется по существу неизменным. К числу предпочтительных адсорбентов относятся цеолит Y и цеолит X, имеющие в качестве связующего оксид алюминия или оксид кремния, цеолит бета, имеющий в качестве связующего оксид алюминия или оксид кремния. Наиболее предпочтителен цеолит Y.

В одном из воплощений молекулярное сито должно, как правило, использоваться в сочетании со связующим на основе огнеупорного неорганического оксида. Связующими могут быть либо оксид алюминия, либо оксид кремния, в то время как первый более предпочтителен, причем особо предпочтительны гамма-оксид алюминия и эта-оксид алюминия и их смеси. Молекулярное сито может присутствовать в количестве от 5 до 99% от массы адсорбента, а огнеупорный неорганический оксид может присутствовать в количестве от 1 до 95 мас.%. В одном из воплощений молекулярное сито присутствует в количестве не менее 50% от массы адсорбента и, более предпочтительно, в количестве не менее 70% от массы адсорбента.

Молекулярное сито в адсорбенте настоящего изобретения является кислым. Если использовать в качестве меры кислотности отношение кремния к алюминию, то отношение кремния к алюминию в одном из воплощений должно быть не более 100, а в другом воплощении не более 25. Катионы на молекулярном сите нежелательны. Отсюда следует желательность промывки кислотой для удаления щелочных металлов в случае цеолита Y и бета-цеолита с целью открытия большего количества кислотных центров, благодаря чему повышается адсорбционная емкость. Следует также избегать миграции алюминия из каркаса в связующее, так как алюминий понижает кислотность. Включение некоторого количества катионов, таких как щелочно-земельные и редкоземельные элементы, в цеолит Х или Y должно улучшить термическую и гидротермическую стабильность каркасного алюминия, сводя к минимуму количество мигрирующего из каркаса каркасного алюминия. Чтобы избежать снижения эффективности адсорбции, уровень включения катионов должен быть достаточно низким. Молекулярно-ситовый адсорбент настоящего изобретения может иметь тот же состав, что и катализатор алкилирования в расположенном далее по ходу процесса реакторе, в частности устройстве для алкилирования или трансалкилирования. Однако в том случае, когда катализатор алкилирования дороже молекулярно-ситового адсорбента, предпочтительно, чтобы составы катализатора алкилирования и молекулярных сит были разными.

Как уже было указано, присутствие воды отрицательно влияет на адсорбцию нитрилов на кислых молекулярных ситах при температуре окружающей среды. Отсюда следует вывод, что должно быть благоприятным минимизирование количества воды в сырье, которое поступает на молекулярно-ситовый защитный слой. Вода конкурирует с ONC за адсорбционные центры, снижая тем самым емкость молекулярного сита для ONC. Мы подтвердили, что при низких температурах вода адсорбируется на кислых молекулярных ситах более предпочтительно, чем нитрилы. Однако далее мы обнаружили, что при наличии неизбыточной концентрации воды при более высоких температурах кислые молекулярные сита адсорбируют большие количества нитрилов. Не желая вдаваться в какую-либо специальную теорию, мы полагаем, что нитрилы недостаточно основны для того, чтобы адсорбироваться на кислом молекулярно-ситовом адсорбенте. Однако в присутствии воды нитрилы каталитически гидролизуются до амидов или аминов над кислым молекулярным ситом. После этого оснóвные амиды или амины адсорбируются на кислом молекулярном сите.

Очищаемый от нитрилов загрязненный поток углеводородного сырья должен быть пропущен через зону адсорбции азота с кислым молекулярным ситом в присутствии воды при повышенной температуре: в одном из воплощений не ниже 120 и не выше 300°С, в другом воплощении в пределах от выше 125°С и не выше 300°С и, в еще одном воплощении, в пределах от 150 до 200°С. Давление в слое адсорбента должно быть в переделах от 34,5 до 4136,9 кПа (избыточное) (5-600 psig). Поглощение ONC молекулярно-ситовым адсорбентом перед регенерацией может достигать от 0,6 до 1,0 мас.% прежде чем требуется регенерация. Поглощение ONC глинистым адсорбентом составляет от 1,5 до 6,0 мас.% и поглощение ONC смоляным адсорбентом вдвое больше чем глиной. Поскольку смоляной или глинистый адсорбент имеет большую адсорбционную емкость в отношении ONC и менее дорог, загрязненный углеводородный поток, прежде чем он будет введен в кислый молекулярно-ситовый защитный слой для удаления нитрилов, может быть пропущен через традиционный глинистый или смоляной защитный слой для удаления оснóвных ONC. Однако кислый молекулярно-ситовый защитный слой будет адсорбировать оснóвные ONC, которые проходят через слой традиционного адсорбента. Может оказаться предпочтительным установить кислый молекулярно-ситовый защитный слой по ходу процесса после слоя традиционного адсорбента. Таким образом, по крайней мере, часть потока из слоя традиционного адсорбента может при необходимости подаваться в кислый молекулярно-ситовый защитный слой. Кроме того, поскольку температура потока из слоя традиционного адсорбента может быть температурой окружающей среды, после (по ходу процесса) слоя традиционного адсорбента и перед (по ходу процесса) слоем горячего адсорбента может быть расположен теплообменник для необходимой регулировки температуры слоя горячего адсорбента. Таким образом, по крайней мере, часть потока из слоя традиционного адсорбента будет нагреваться или охлаждаться в этом теплообменнике и по крайней мере часть потока из теплообменника будет подаваться в слой горячего адсорбента. В одном из воплощений весь поток алкилируемого материала, прежде чем он будет подан в реакционную зону алкилирования и/или трансалкилирования, должен быть деазотирован в слое горячего адсорбента.

Концентрация воды в потоке углеводородного сырья в молекулярно-ситовом защитном слое должна составлять от 20 до 500 ч./млн мас. и предпочтительно от 50 до 150 ч./млн мас. В одном из воплощений концентрация воды является стехиометрической в отношении превращения нитрила в амины или амиды.

Нами было также обнаружено, что присутствие воды в молекулярно-ситовом защитном слое снижает образование кокса на адсорбентах при повышенных температурах. Накопление кокса на кислых центрах молекулярного сита блокирует адсорбцию ONC, в результате чего сокращаются промежутки между регенерациями. Однако при уменьшении коксообразования на кислых центрах молекулярно-ситовый защитный слой может поддерживать более долгие циклы между регенерациями и поддерживать максимальную адсорбционную емкость в течение множества циклов работы, так как каждый регенерационный цикл будет требовать значительно менее жестких условий.

Отработанный традиционный глинистый или смоляной защитный слой не может регенерироваться. Вместо этого отработанная глина или смола должны направляться в отвал. Отработанное молекулярное сито настоящего изобретения может быть регенерировано. Молекулярно-ситовый защитный слой может содержать один или более неподвижных слоев молекулярного сита. Как только достигается предел емкости рабочего молекулярно-ситового адсорбционного слоя, предпочтительно направлять сырьевой поток в резервный молекулярно-ситовый адсорбционный слой в зоне адсорбции до того, как через работающий адсорбционный слой пройдет значительная часть ONC. Бывший рабочий адсорбционный слой может теперь быть удален с направлением его содержимого в зону фракционирования. В противном случае процесс останавливают на время регенерации слоя адсорбента. Адсорбционный слой может быть регенерирован потоком горячего природного газа или углеродным выжиганием, в результате которого ONC выжигаются из молекулярного сита, или с помощью какого-либо другого традиционного способа. Регенерированный адсорбционный слой помещают после этого в положение резервного слоя до тех пор, пока не будет достигнут предел емкости рабочего адсорбционного слоя.

При селективном алкилировании ароматических соединений олефиновым алкилирующим агентом, катализируемым кислым катализатором, олефины могут содержать от 2 до 20 атомов углерода и могут быть разветвленными или линейными олефинами - либо альфа-строения, либо с концевыми, либо с внутренними двойными связями. Отсюда видно, что специфическая природа олефина не является особо важной. Общее, что имеют между собой реакции алкилирования - это то, что реакции проводятся в, по крайней мере, частично жидкофазных условиях - критерий, легко выполняемый для низших членов ряда путем регулирования давления реакции. Из низших олефинов наиболее важными представителями являются этилен и пропилен. Поток олефинового сырья, содержащий алкилирующий агент, может включать этилен и/или пропилен. Поток олефинового сырья, содержащий пропилен, может быть, по меньшей мере, 65%-ной чистоты, имея в качестве баланса высокую долю пропана, в то время как в некоторых случаях пропиленовое сырье имеет чистоту свыше 99 мас.%. Этиленовое сырье, как правило, имеет чистоту выше 99 мас.%. Из остальных олефинов представляет интерес класс олефинов, используемых в производстве поверхностно-активных веществ (ПАВ). Этот класс олефинов состоит из линейных олефинов, содержащих от 6 и до 20 атомов углерода, которые имеют либо внутреннюю, либо концевую ненасыщенность. Из олефинов, используемых в производстве ПАВ, особенно предпочтительны линейные олефины, содержащие от 8 до 16 атомов, и из них в наибольшей степени предпочтительны олефины, содержащие от 10 до 14 атомов углерода. Алкилирующие агенты могут быть обеспечены алкильными составляющими полиалкилбензола в зоне реакции трансалкилирования. Типичными примерами полиалкилбензолов, которые могут обеспечить такие алкилирующие агенты, являются диэтилбензол, триэтилбензол и диизопропилбензол.

Важнейшим представителем способных алкилироваться ароматических соединений, который может быть использован в качестве субстрата алкилирования в практике настоящего изобретения, является бензол. Поток ароматического сырья может содержать от 5 до 99,9 мол.% бензола и может представлять собой рециркулирующий поток с установки получения стирольного мономера. В более общем случае ароматические соединения могут выбираться из группы, в которую входят бензол, нафталин, антрацен, фенантрен и их замещенные производные. Наиболее важным классом заместителей в ароматическом ядре способных алкилироваться ароматических соединений являются алкильные группы, содержащие от 1 до 20 атомов углерода. Другими важными заместителями является гидроксильная группа, а также алкоксигруппа, алкильный фрагмент которой также содержит от 1 до 20 атомов углерода. Когда заместителем является алкильная или алкоксигруппа, фенильный фрагмент может быть также замещен в парафиновой цепи. Хотя наиболее часто в практике настоящего изобретения используются незамещенные и монозамещенные бензолы, нафталины, антрацены и фенантрены, могут быть также использованы и полизамещенные ароматические соединения. Примеры подходящих способных алкилироваться ароматических соединений в дополнение к названным выше ароматическим соединениям включают бифенил, толуол, ксилол, этилбензол, пропилбензол, бутилбензол, пентилбензол, гексилбензол, гептилбензол, октилбензол и т.д., фенол, крезол, анизол, этокси-, пропокси-, бутокси-, гексоксибензол и т.д.

В зоне реакции алкилирования может быть использован широкий ряд катализаторов. Подходящие для применения в зоне реакции катализаторы включают любой катализатор, который не испытывает разрушающего эффекта в результате присутствия воды. Предпочтительно, чтобы в присутствии катализатора алкилирования могли быть приемлемыми или желательными значительные количества воды. Значительное количество воды преимущественно означает концентрацию воды в реагирующих веществах, входящих в зону алкилирования, по меньшей мере, 50 ч./млн мас. Зона реакции алкилирования может содержать воду в количестве от минимум 20 ч./млн мас. до более 200 ч./млн мас. и вплоть до 1000 ч./млн мас. или выше. Предпочтительным катализатором для применения в настоящем изобретении является цеолитный катализатор. Катализатор настоящего изобретения обычно должен использоваться в сочетании со связующим на основе огнеупорного неорганического оксида. Предпочтительными связующими являются оксид алюминия или оксид кремния. В число подходящих цеолитов входят цеолит бета, ZSM-5, PSH-3, МСМ-22, МСМ-36, МСМ-49 и МСМ-56. Цеолит бета описан в US 5723710. Предпочтительными катализаторами алкилирования являются цеолит типа Y, имеющий в качестве связующего оксид алюминия или оксид кремния. Цеолит должен присутствовать в количестве, по меньшей мере, 50% от массы катализатора и, более предпочтительно, в количестве не менее 70 мас.%.

Конкретные условия, в которых проводится реакция алкилирования, зависят от используемых ароматического соединения и олефина. Поскольку реакция проводится в, по крайней мере, частично, жидкофазных условиях, регулируют давление реакции таким образом, чтобы поддерживать олефин, по крайней мере, частично, в жидкой фазе. В случае высших олефинов реакцию можно проводить при самопроизвольном давлении. Давление может меняться в пределах от 101 до 13172 кПа. Практически давление обычно находится в пределах от 1379 до 6985 кПа (200-1000 psig), но, как правило, в пределах от 2069 до 4137 кПа (300-600 psig). Но мы подчеркиваем еще раз, что давление не является критическим параметром и необходимо лишь, чтобы оно было достаточным для того, чтобы поддерживать, по крайней мере, частично жидкофазные условия. В число примеров пределов температур входят пределы температур от 170 до 250°С для алкилирования бензола этиленом и от 90 до 160°С для алкилирования бензола пропиленом. Диапазон температур, благоприятных для алкилирования способных алкилироваться ароматических соединений нашего изобретения олефинами в диапазоне C2-C20, составляет от 60 до 400°С, причем наиболее обычный температурный диапазон составляет от 90 до 250°С. Реагирующие вещества обычно проходят через зону алкилирования при массовой скорости потока, достаточной для обеспечения объемной часовой скорости жидкости от 0,2 до 50 час-1 и, в особенности, от 0,5 до 10 час-1.

Отношение способного алкилироваться ароматического соединения к используемому в способе изобретения олефину должно зависеть от желаемой степени селективного алкилирования, а также от относительной стоимости ароматического и олефинового компонентов смеси. В случае алкилирования бензола пропиленом отношения бензол/олефин могут составлять от минимального значения 1,5 до максимального значения 10,0 при предпочтительном отношении от 2,0 до 8,0. Когда бензол алкилируется пропиленом, предпочтительно отношение бензол/олефин от 2:1 до 8:1. Для олефинов, используемых для производства ПАВ от С6 до С20, отношение бензол/олефин от 5:1 до максимального значения 30:1 обычно достаточно для обеспечения желаемой селективности алкилирования, причем еще более желательны отношения от 8:1 до 20:1.

При производстве кумола, где субстратом алкилирования является бензол, а алкилирующим агентом пропилен, пропиленсодержащий поток обычно также содержит пропан. Пропиленовый поток может содержать от 0 до 50 мас.% пропана и, как правило, пропиленовый поток содержит от 0,5 до 35 мас.% пропана.

В зоне реакции алкилирования часто имеет место образование большого разнообразия нежелательных побочных продуктов. Например, при алкилировании бензола этиленом при получении этилбензола в реакционной зоне, в дополнение к другим продуктам конденсации этилена, могут также образовываться ди- и триэтилбензол. Аналогичным образом, при алкилировании бензола пропиленом с образованием кумола в реакционной зоне, в дополнение к другим продуктам конденсации, могут образовываться ди- и триизопропилбензол. Эти полиалкилированные ароматические соединения контактируют с дополнительным ароматическим субстратом алкилирования в реакторе трансалкилирования с образованием дополнительного количества моноалкилированного продукта. В реакционной зоне трансалкилирования настоящего изобретения предполагается применение цеолитного катализатора. Цеолит присутствует в количестве, по меньшей мере, 50% от массы катализатора и, более предпочтительно, в количестве, по меньшей мере, 90% от массы катализатора. И здесь в большинстве случаев цеолитный катализатор включает связующее на основе неорганического оксида. Предпочтительным неорганическим оксидом для использования в катализаторе трансалкилирования является оксид алюминия, причем особо предпочтительны гамма-оксид алюминия, эта-оксид алюминия и их смеси. Цеолит может присутствовать в пределах от 5 до 99% от массы катализатора, а огнеупорный неорганический оксид может присутствовать в пределах от 1 до 95 мас.%. Предпочтительными катализаторами трансалкилирования являются цеолит типа Y, имеющий связующее на основе оксида алюминия или оксида кремния, или бета-цеолит, имеющий связующее на основе оксида алюминия или оксида кремния.

Необязательно, чтобы в зоне реакции алкилирования и в зоне реакции трансалкилирования использовался один и тот же катализатор. Процесс эффективен при любом расположении зоны реакции алкилирования и зоны реакции трансалкилирования. Однако было обнаружено, что бета-цеолит и цеолит высшего типа Y, содержащиеся в связующем на основе оксида алюминия, функционируют очень хорошо тогда, когда их применяют как в зоне реакции алкилирования, так и в зоне реакции трансалкилирования. По этой причине в предпочтительном воплощении настоящего изобретения, при получении кумола, в обеих зонах реакции используется один и тот же катализатор - цеолит бета, в то время как в случае этилбензола в зонах алкилирования и трансалкилирования преимущественно применяются цеолит бета и цеолит типа Y, соответственно. При этом реакции трансалкилирования протекают в зоне реакции алкилирования, а реакции алкилирования протекают в зоне реакции трансалкилирования, по причине чего обе зоны можно называть зонами алкилирования.

Может оказаться желательным использовать первый слой зоны алкилирования или зоны трансалкилирования, в котором применяется молекулярно-ситовый катализатор, в качестве зоны адсорбции для удаления нитрилов. В этом случае адсорбент и катализатор должны быть расположены отдельно. Алкилирующий агент должен обходить зону адсорбции и должен подаваться в межслойное пространство с целью смешения с деазотированным субстратом алкилирования, выходящим из зоны адсорбции. Однако может оказаться предпочтительным, чтобы зона горячей адсорбции и зона алкилирования находились в разных аппаратах.

Реакция трансалкилирования может проводиться в широких пределах рабочих условий, к которым относятся температура от 100 до 390°С (от 212 до 734°F) и давление в пределах от 101 до 13171 кПа (от 14,7 до 1919 psia). И в этом случае давление обычно подбирается таким образом, чтобы реагирующие вещества оставались в жидкой фазе. Соответственным образом, предпочтительные давления для зоны реакции трансалкилирования лежат в пределах от 1013 до 5066 кПа (от 147 до 734 psia). Для зоны реакции трансалкилирования желательна часовая объемная скорость жидкости от 0,2 до 50 час-1 и предпочтительна от 0,5 до 5 час-1.

Зоны реакции алкилирования и трансалкилирования могут эксплуатироваться и быть организованными таким образом, чтобы обеспечить желаемые рабочие температуры и ряд ступеней контактирования. Множество ступеней контактирования в зоне алкилирования традиционно используются для обеспечения охлаждения путем ступенчатого добавления реагирующих веществ на множество слоев катализатора алкилирования. Множественное введение реагирующих веществ служит для охлаждения ступеней между слоями катализатора алкилирования и обеспечивает регулировку температуры. Катализатор алкилирования традиционно размещается во множестве слоев, чтобы сделать возможным межслойное введение алкилирующего агента. Отдельные слои катализатора алкилирования могут быть помещены в одном аппарате или во множестве аппаратов. Настоящее изобретение может быть использовано с традиционным параллельным расположением для зоны алкилирования и зоны трансалкилирования, где потоки сырья направляются независимо в каждую зону реакции и отдельно отбираются выходящие потоки. Альтернативным образом, реакционная зона может иметь последовательную организацию потоков, где выходящий поток зоны трансалкилирования каскадно переходит в зону алкилирования вместе с дополнительным бензолом и наоборот. В зоне алкилирования через ряд слоев катализатора алкилирования может пройти большой избыток бензола, в то время как между уровнями вводится алкилирующий агент и некоторые дополнительные количества бензола. Рециркулируемый поток, выходящий из реактора алкили